高速列车铸钢与锻钢制动盘CCT曲线测定与分析

2023-10-30李志强张晓康刘志成杨智勇李卫京

李志强,张晓康,刘志成,杨智勇,李卫京

(北京交通大学 机械与电子控制工程学院,北京,100044)

盘式制动是高速列车制动的关键技术之一,是高速列车安全可靠运行的重要保障,其中制动盘最重要的功能是吸收制动动能并将之转化为热能散发到空气中,因此,在制动过程中制动盘材料应具有稳定的组织结构与良好的力学性能[1]。随着高速列车的迅猛发展,铸钢制动盘与锻钢制动盘已在各型动车组列车上得到了广泛应用。法国在TGV-A 列车上使用了Cr-Mo-V 系低合金锻钢制动盘,在300 km/h 速度级的高速列车制动服役过程中表现出了良好的综合性能[2]。日本在新干线快速列车上广泛采用了Ni-Cr-Mo 系低合金锻钢制动盘,该制动盘能满足260 km/h 速度等级的列车制动要求。Ni-Cr-Mo 系低合金锻钢制动盘材料在我国早期的和谐号动车组上得到应用,而目前我国动车组列车装用的制动盘普遍采用了Ci-Ni-Mo-V系低合金钢材料[2-3]。已有研究学者针对轨道车辆铸钢制动盘与锻钢制动盘材料的组织特征与力学性能开展了试验研究[4-6],研究表明,制动盘材料具有优良的塑性、强度与韧性,且制动盘材料的力学性能与其微观组织特征紧密相关。

制动盘在服役过程中承受着复杂的热-机械载荷作用,反复的冷热循环作用可能会使制动盘的微观组织发生转变,进一步引起性能变化[7-8]。有研究表明,在高速紧急制动过程中,制动盘摩擦面的温升可超过材料的相变温度[9-10],这会使制动盘材料初始的回火索氏体组织在制动升温和后续冷却过程中发生转变[11-13]。当制动盘摩擦面表层的组织转变产物造成了盘体材料力学性能的不均匀分布、甚至使力学性能有所降低时,极易在盘面形成微裂纹、并在后续过程中发生疲劳扩展,严重影响制动盘的服役寿命和列车运营安全[14-16]。因此,本文作者对高速列车用铸钢制动盘与锻钢制动盘低合金钢材料的CCT 曲线进行测定,获得制动盘低合金钢材料的连续冷却转变曲线,不仅可以明确铸钢制动盘与锻钢制动盘材料的临界转变温度和各组织的临界冷却速率,同时也能为分析、判定制动盘材料的组织转变产物提供依据。

1 试验材料与方法

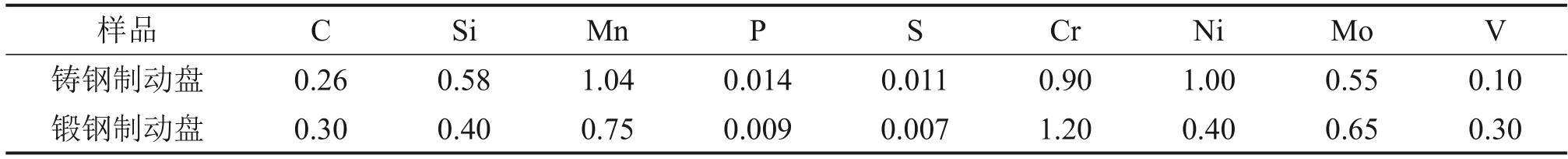

试验材料为高速列车用铸钢制动盘及锻钢制动盘低合金钢,材料的化学成分如表1所示。

表1 制动盘低合金钢材料化学成分(质量分数)Table 1 Chemical composition of low alloy steel for brake disc%

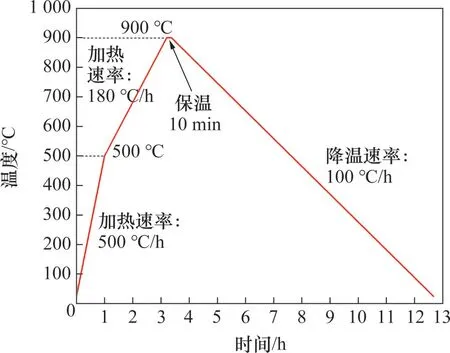

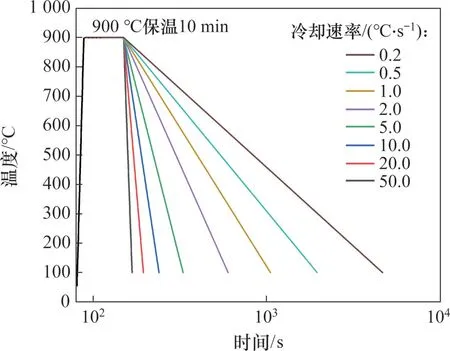

采用热膨胀法测试制动盘材料的连续冷却转变曲线,首先将试样安装于DIL 805L 型热膨胀仪上进行静态临界点的测定,参考标准YB/T 5127—2018[17],将试样以500 ℃/h的加热速率从室温加热到500 ℃,然后改变加热速率以180 ℃/h的加热速率加热到900 ℃,保温10 min 使其完全奥氏体化,再以100 ℃/s的冷却速率将试样冷却至室温,测得升温降温的膨胀曲线,确定临界温度点,控温曲线如图1所示。随后参考标准YB/T 5128—2018[18]开展CCT 曲线的测定,将试样以10 ℃/s 的加热速率加热至900 ℃后保温10 min,然后以0.2、0.5、1.0、2.0、5.0、10.0、20.0 和50.0 ℃/s 或更高的冷却速率将试样冷却至室温,控温曲线如图2所示,在试验机上测试并记录试样在不同冷却速率条件下的膨胀曲线,采用切线法获得临界转变点的温度。

图1 静态临界点的测定控温曲线Fig.1 Temperature control curve of measurement of static critical point

图2 CCT曲线测定的控温曲线示意图Fig.2 Schematic diagram of temperature control curve for CCT curve determination

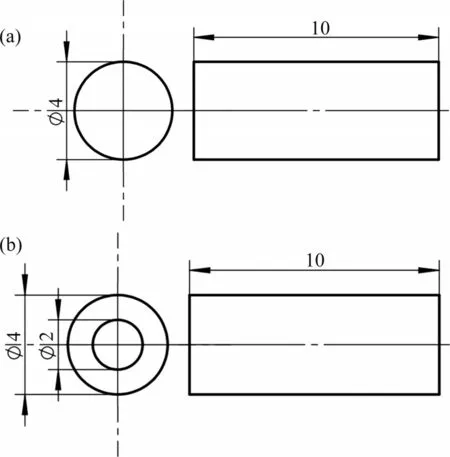

试验采用直径×长度为4 mm×10 mm 的圆柱形试样,对冷却速率大于10 ℃/s的条件进行试验时,在试样中心另加工直径为2 mm通孔以实现快速冷却,试样尺寸如图3所示。热膨胀试验完成后,将试样制备成金相试样并用体积分数为4%的硝酸酒精溶液腐蚀,在ZEISS Axio Vert.A1 型光学显微镜及ZEISS Gemini 500型扫描电子显微镜下观察制动盘材料在不同冷却速率条件下的显微组织,并用VTD-512型显微硬度计测试各试样的硬度。

图3 热膨胀试样尺寸Fig.3 Size of thermal expansion specimen

2 试验结果与讨论

2.1 组织转变温度

根据热膨胀仪输出的数据测得铸钢制动盘材料的奥氏体转变(AC3)温度为847 ℃,马氏体转变(Ms)的起始温度为347 ℃;锻钢制动盘材料的AC3温度为862 ℃,Ms温度为368 ℃。锻钢制动盘材料的AC3温度、Ms温度均比铸钢制动盘材料的高。

2.2 不同冷却速率对应的组织特征

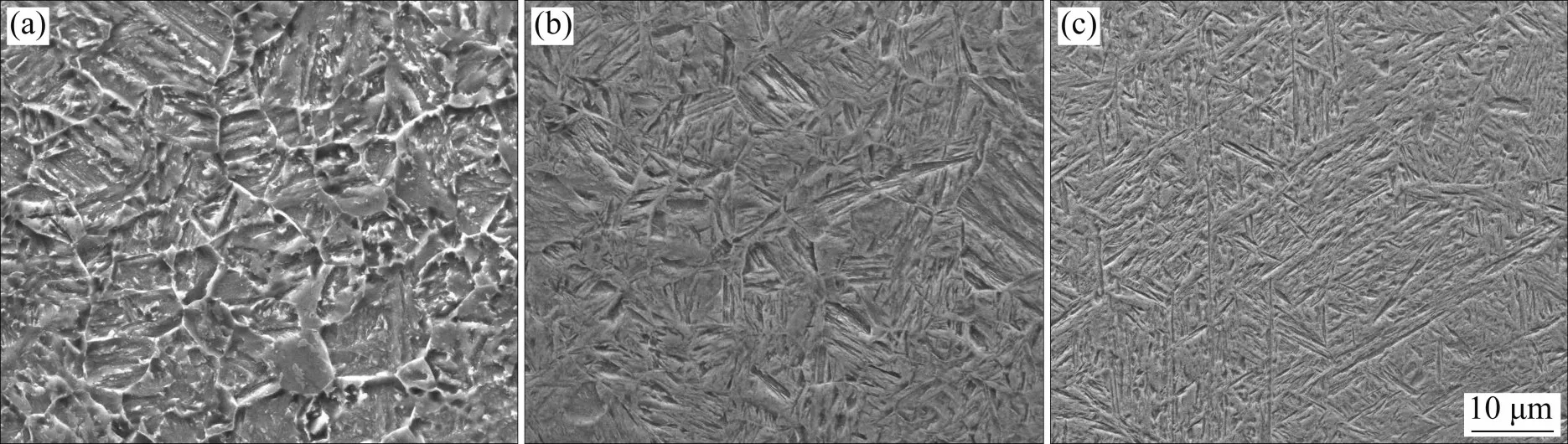

图4所示为铸钢制动盘材料以不同速率连续冷却到室温试样的金相照片,图5所示为不同组织微观结构的扫描电镜照片。由图4和图5可见:铸钢制动盘材料以不同冷却速率冷却时主要产生贝氏体转变和马氏体转变。当冷却速率为0.2 ℃/s 时,铸钢制动盘试样组织为粒状贝氏体(GB);当冷却速率为1.0~2.0 ℃/s 时,金相组织为粒状贝氏体(GB)和板条状贝氏体(LB);当冷却速率为5.0~20.0 ℃/s时,金相组织为板条状贝氏体(LB)和马氏体(M),且随着冷却速率的提升,板条状马氏体的数量逐渐增多;当冷却速率大于20.0 ℃/s 时,微观组织变化不再显著,对应的组织主要为板条状的马氏体组织。

图4 铸钢制动盘材料以不同速率连续冷却到室温试样的金相照片Fig.4 Metallographic photographs of cast steel brake disc material after cooling with different cooling rates

图5 SEM下铸钢制动盘材料不同组织的微观结构Fig.5 Microstructure of cast steel brake disc material observed with SEM

图6所示为锻钢制动盘以不同速率连续冷却到室温试样的金相照片,图7所示为不同组织微观结构的扫描电镜照片。由图6和图7可见:锻钢制动盘材料的珠光体区较小,在0.2 ℃/s 的冷却速率下会形成铁素体-珠光体组织,并可见少量的贝氏体组织,当冷却速率介于1.0~20.0 ℃/s之间时,金相组织为贝氏体+板条状马氏体的混合组织,当冷却速率大于50.0 ℃/s时会形成马氏体组织。

图6 锻钢制动盘以不同速率连续冷却到室温试样的金相照片Fig.6 Metallographic photographs of forged steel brake disc material after cooling with different cooling rates

图7 SEM下锻钢制动盘材料不同组织的微观结构Fig.7 Microstructure of forged steel brake disc material observed with SEM

3 CCT曲线绘制及分析

3.1 CCT曲线的绘制

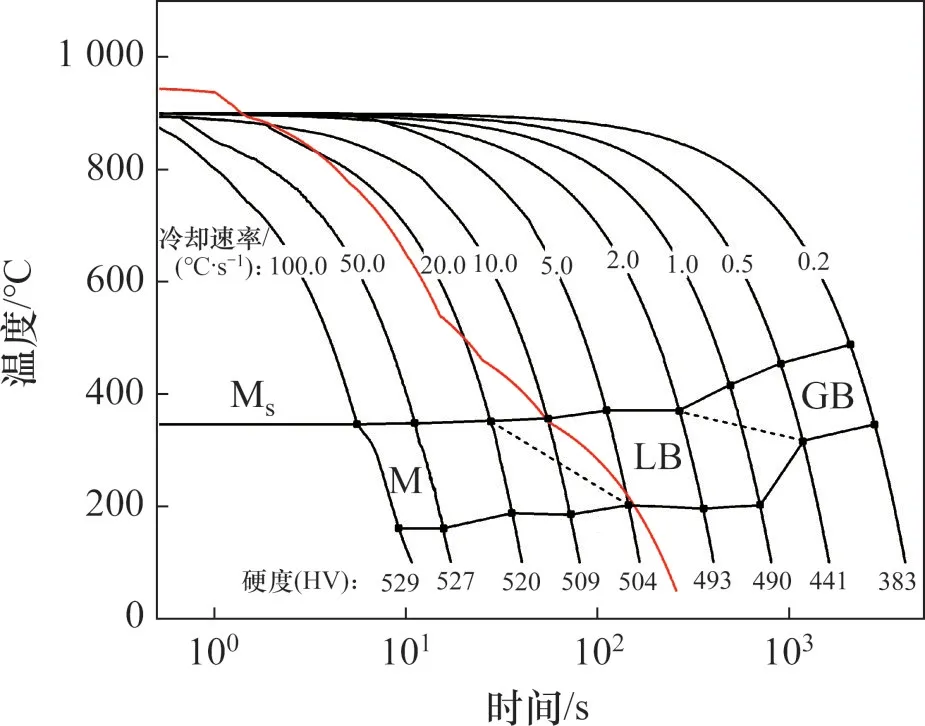

根据热膨胀仪输出的数据绘制不同冷却速率条件下各试样的膨胀曲线,采用切线法确定制动盘材料连续冷却转变的临界温度点,结合微观组织观察及显微硬度测试确定不同冷却速率对应的组织转变产物,将各临界温度点绘制在温度-时间对数坐标上,用曲线连接转变开始点和转变结束点,并标记各冷却曲线对应的冷却速率及硬度,此外,将铸钢制动盘、锻钢制动盘紧急制动后的摩擦面冷却温度曲线分别绘制于2种制动盘材料的CCT 图中,则铸钢制动盘材料的CCT 曲线如图8所示,锻钢制动盘材料的CCT曲线如图9所示。

图8 铸钢制动盘材料的CCT曲线图Fig.8 CCT diagram of cast steel brake disc material

图9 锻钢制动盘材料的CCT曲线图Fig.9 CCT diagram of forged steel brake disc material

3.2 CCT曲线及组织转变特性

由图8可见:在试验冷却速率范围内铸钢制动盘材料主要发生2种组织转变,分别为贝氏体转变(A→B)和马氏体转变(A→M),当冷却速率在0.2~0.5 ℃/s时,主要发生奥氏体(A)到粒状贝氏体(GB)转变;当冷却速率超过2.0 ℃/s 时,转变组织为板条状贝氏体(LB);当冷却速率超过20.0 ℃/s时则马氏体(M)发生转变。

当冷却速率低于1.0 ℃/s 时,随着冷却速率的增加,硬度(HV)大幅度升高,由383 升高至490,增幅为27.9%。原因是贝氏体转变过程中C元素扩散进行碳化物析出,但贝氏体转变使来不及扩散的C元素固溶在奥氏体中导致硬度增加;当冷却速率在1.0~20.0 ℃/s之间时,随着冷却速率的增加逐渐有板条状贝氏体和马氏体出现,随着冷却速率的提升,所形成的组织的显微硬度(HV)也由490增大至520,由于贝氏体和马氏体皆为硬相,增幅仅为6.1%;当冷却速率高于20.0 ℃/s 后,各试样的硬度增加已不再明显,冷却速率升至100.0 ℃/s时,硬度增幅仅为1.7%,这是因为马氏体组织较为稳定,组织不再出现明显变化。

由图9可见:在试验冷却速率范围内锻钢制动盘材料主要有3 种组织转变,分别为铁素体-珠光体转变(A→F+P)、贝氏体转变(A→B)和马氏体转变(A→M)。当冷却速率低于0.2 ℃/s时,主要发生铁素体-珠光体转变;当冷却速率在1.0~30.0 ℃/s之间时,主要发生贝氏体转变和马氏体转变;当冷却速率超过50.0 ℃/s时,则发生马氏体转变。

对比铸钢制动盘材料与锻钢制动盘材料的临界转变温度和CCT 图可以发现,铸钢制动盘与锻钢制动盘材料成分的差异导致二者的组织转变特性存在一定的差别。锻钢制动盘材料的AC3温度为862 ℃,略高于铸钢制动盘材料的AC3温度,这是由于锻钢制动盘材料中的V、Mo等元素含量略高,可以起到显著缩小奥氏体相区的作用,而铸钢制动盘材料中的Mn、Ni等元素含量较高,这些是扩大奥氏体相区、降低AC3温度的合金元素。此外,在0.2 ℃/s 的冷却速率条件下锻钢制动盘材料会形成铁素体-珠光体组织,而铸钢制动盘材料则不发生铁素体和珠光体转变,会形成粒状贝氏体组织,这是因为铸钢制动盘材料中Cr、Ni、Mo等合金元素总含量较高,Ni 元素易固溶在基体中抑制铁素体的形核、降低铁素体转变冷却速率,并促进马氏体转变;钢中Mo元素抑制C元素扩散,使扩散性相变困难,也可起到抑制铁素体转变的作用[19-20]。强碳化合物形成元素V在钢中大部分以碳化物的形式存在,能够促进铁素体转变并抑制马氏体转变,因此,在低于0.2 ℃/s 的冷却速率条件下铸钢制动盘材料没有发生铁素体转变。

从2 种材料的CCT 曲线还可以看出,锻钢制动盘材料的AC3温度、Ms温度均比铸钢制动盘材料的高,且发生完全马氏体组织转变的临界冷却速率也更大。结合制动盘在服役过程中的温度变化特点分析可知,当制动过程中摩擦面局部区域的瞬时温度超过材料的AC3温度时,该区域的材料将发生奥氏体化,在制动结束后、列车再次启动运行时,在空气对流换热的作用下制动盘摩擦面温度迅速下降,发生奥氏体转变的局部过热区域的微观组织易发生贝氏体转变和马氏体转变,使摩擦面局部过热区的硬度升高。因此,结合制动盘服役特点、从微观组织转变特性的角度进行选材时,选用AC3温度更高、发生完全马氏体转变的临界冷却速率更大的材料,有利于提高制动盘在交变热循环过程中的微观组织和力学性能的稳定性。

4 结论

1)本文研究的铸钢制动盘材料的AC3温度为847 ℃,Ms温度为347 ℃;锻钢制动盘材料的AC3温度为862 ℃,Ms温度为368 ℃。铸钢制动盘材料的AC3温度略高于锻钢制动盘材料的AC3温度,而锻钢制动盘材料的Ms温度略高于铸钢制动盘材料的Ms温度。

2)当冷却速率为0.2 ℃/s 时,铸钢制动盘材料形成粒状贝氏体(GB),而锻钢制动盘材料会形成铁素体-珠光体组织,并可见少量的贝氏体;当冷却速率大于20.0 ℃/s 时,铸钢制动盘材料可获得马氏体组织,锻钢制动盘材料发生完全马氏体转变的临界冷却速率需大于50.0 ℃/s。

3)当制动盘摩擦面局部温度超过AC3温度时,摩擦面表层材料在冷却过程中会发生贝氏体和马氏体转变,使摩擦面局部硬度升高。选用AC3温度更高、马氏体转变临界冷却速率更大的材料,有利于提高制动盘材料在服役中的组织和力学性能稳定性。