高桩码头钢管嵌岩桩全平台施工技术探究及应用

2023-10-30陈隽永唐文武中交第四航务工程局有限公司

◎ 陈隽永 唐文武 中交第四航务工程局有限公司

1.工程概况

惠州某石化通用码头项目新建2个5万吨级通用泊位(可同时靠泊3艘1.6万DWT PTA专用船)。码头平面布置形式为突堤式,结构形式为高桩梁板结构,码头平台总长512m,宽50m。码头平台通过引桥与后方道路相接,引桥宽16m,长1043m。共分为8个结构段,第1及第8结构段尺寸为70m×50m,其余结构段尺寸为62m×50m。码头排架桩基采用钢管嵌岩桩,外壁为钢管桩,材质选用Q390B,直径φ1200mm,壁厚18mm,钢管桩内下钢筋笼,灌满混凝土,共528根且均为直桩,嵌岩深度为进入中风化8m,布置形式为66行8列。嵌岩桩位于离岸区域,全部采用搭设钢平台进行冲孔施工。

2.嵌岩桩施工工艺

2.1 全平台方案选定

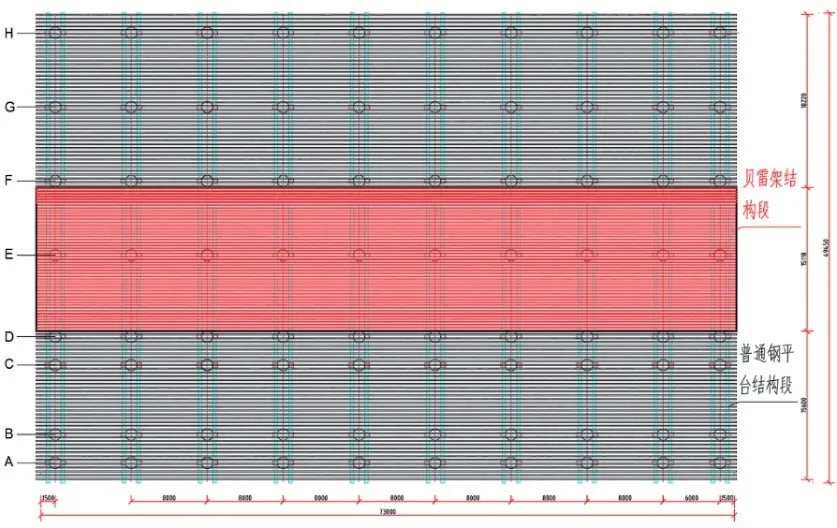

本项目新建码头位于两个运营码头中间,与两个码头的距离均为340m,两个码头每月靠泊约8船次,运输船舶停靠码头时,施工船舶需要避让,导致水上有效作业时间只有18天。为了满足施工需求,嵌岩桩施工时要全作业范围内搭设钢平台,即采用全平台施工。平台搭设施工一般采用水上施工工艺,考虑到本工程嵌岩桩施工工期仅130天,且嵌岩桩施工期间码头平台施工区域内有疏浚、水上沉桩、水上钢平台安拆、嵌岩桩施工、现浇上部结构施工、预制构件安装等[1]。若全部采用水上设备进行施工,则会存在较多的交叉作业,安全风险也大。结合实际情况,考虑在D-F轴之间搭设贝雷架结构平台,把履带吊转移至平台上,从水上搭设工艺转变为陆上搭设工艺,同时也可以使用履带吊布置于贝雷架平台上辅助嵌岩桩施,从而减少水上设备投入,降低交叉作业带来的安全隐患。

2.2 嵌岩桩施工工艺流程

图1 码头钢平台平面布置示意图

结合全钢平台方案选定本项目嵌岩桩施工工艺整体流程为:施工准备→钢管桩沉桩→钢平台全平台搭设→桩机就位→钻进、捞渣取样→成孔验收→一次清孔→测孔深→钢筋笼制作及安装→下导管(导管闭水试验)→二次清孔→孔底沉渣厚度检测→灌注混凝土(同步泥浆处理)→成桩→下一根桩施工。施工过程中对全钢平台进行施工振动监测及水平位移、沉降监测,为施工提供可靠监测数据,保证施工安全及施工质量。

3.水上钢平台搭设工艺

3.1 普通钢结构平台

1)结构形式。普通钢平台采用牛腿、主梁、次梁及面板的结构。牛腿采用H400×300型钢,焊接于钢管桩上;主梁采用I36a/I40a工字钢,布置于牛腿上方,最大跨度为7.8m,与牛腿采用焊缝连接固定;次梁采用I20a工字钢,在主梁上方垂直主梁布置,间距300mm,最大跨度为6.8m;面板采用10mm厚钢板,满铺于次梁上方。

2)搭设工艺。普通钢平台需采用履带吊上驳水上搭设工艺,根据施工工期要求本工程需要设置两个工作面,考虑到水上作业每月只有18天有效作业时间,为确保在90天内完成平台搭设2.56万m2,每个工作面需布置两组1000t平板驳配100t履带吊的施工设备;施工时,平板驳需要与平台保持10m安全距离,搭设平台时的起吊质量最大的结构为18m的I36a主梁,重量为1.22t,最大吊距为37.8m,如图2所示。查阅100t履带吊起重性能表可知,工作幅度为38m时,起重能力约7t,考虑水上作业安全系数为0.6,则实际起重能力为7t×0.6=4.2t>1.22t,满足施工需求。使用100t履带吊上驳搭设平台起重能力富余量较大,但考虑到设备后续需要辅助嵌岩桩施工,桩机最大重量约6t,吊距约30m,故选用该型号。

图2 普通钢平台搭设断面示意图

3.2 贝雷架结构平台

1)结构形式。贝雷架结构平台采用牛腿、主梁、贝雷架、次梁及面板结构[2]。牛腿采用H400×400型钢,焊接于钢管桩上;主梁采用双拼I45a工字钢,布置于牛腿上方,最大跨度7.8m,与牛腿采用焊缝连接固定。贝雷架采用321贝雷片,每两片贝雷片之间使用900mm花窗连接成贝雷架,每组贝雷架之间间距450mm,每条履带吊施工通道安装5组贝雷架,布置于主梁上方,贝雷架与主梁之间使用U型夹具连接固定;次梁采用I20a工字钢,间距300mm,在贝雷架上方垂直贝雷架轴线布置;面板采用10mm厚钢板,满铺于次梁上方。

2)搭设工艺。贝雷架结构平台搭设采用水陆结合工艺,平台搭设初期采用50t船吊进行水上搭设,待贝雷架结构完成两跨搭设后,利用50t船吊把50t和75t履带吊转移至贝雷架平台上,利用履带吊进行平台搭设,50t船吊作为材料运输船,每个作业面各配置一台50t及一台75t履带吊。利用履带吊进行平台搭设时,起吊质量最大的构件为双拼I40a/I45a主梁,重量为2.43t,最大吊距为10m,如图3所示。查阅50t履带吊起重性能表可得,工作幅度为10m时,起重能力约11t>2.43t,满足施工需求。使用50t及75t履带吊搭设施工平台同样是考虑到后续将辅助嵌岩桩施工,最大吊距约15m,查阅该设备起重性能表能满足施工需求。

图3 贝雷架平台搭设示意图

3.3 钢平台结构验算

平台承受的主要荷载有:自重;人群荷载;泥浆池(1.5*1.5*0.5);6台冲孔桩机同时施工;贝雷架处1台75t履带吊机及1台50t履带吊机行走;安放钢筋笼时,承载履带吊及钢筋笼荷载(4t);冲孔机移位时,承载履带吊及冲孔机荷载(10t)。QUY75履带吊履带接地长5.15m,自重61t,轮距6.5m;QUY55履带吊履带接地长4.81m,自重50t,轮距3.61m,荷载示意图如图4所示。

图4 QUY75履带吊(左)、QUY50履带吊(右)荷载示意图

码头施工平台模型计算长度取长36m,宽49m。桩基结构借助永久结构Φ1200mm钢管桩,永久结构桩基已打设到设计深度,永久结构设计承载大于该工况,故满足要求,无需再验算永久结构桩基稳定性。依据工程实际情况验算结构承载力及稳定性,平台结构及特殊部位节点采用多程序进行分析,即采用有限元软件ABAQUS对支座节点进行有限元分析和MIDAS对结构杆件在各种荷载组合下的承载力及稳定性分析,经验算各工况均满足要求[3]。

4.钢平台振动监测

水上搭设全钢平台,对施工过程中造成的影响要严格控制,故需进行监测。在钢平台桩基(结构桩)上布设测点,监测每次施工产生的振动是否符合振动安全控制标准[4]。将测试数据与现场施工对比分析,从而为优化合理施工提供科学依据。施工过程中,监测紧跟施工,监测结果指导施工。监测周期15d,频率1次/d,监测采用现场巡视及仪器监测相结合的方法进行。

以一个监测单元为例说明:水上搭设平台振动监测1#点(ZD1),位于桩58H上;振动监测2#点(ZD2)及沉降位移观测2#点(WY2),位于桩55H上;振动监测3#点(ZD3),位于桩55F上;沉降位移观测1#点(WY1),位于桩58H上;该监测单元点位布置平面图如图5所示。

图5 一个监测单元点位布置平面图

本监测单元在监测周期内的振幅最大值范围Z D 1:径向0.4~1.3mm/s,切向0.6~0.9mm/s,竖向0.5~1.1mm/s;ZD2:径向0.9~2.3mm/s,切向0.6~1.0mm/s,竖向0.7~1.1mm/s;ZD3:径向1.1~1.6mm/s,切向0.6~1.3mm/s,竖向0.7~0.9mm/s。某日同一时刻振动监测成果图如图6所示。

图6 ZD1(左一)ZD2(左二)ZD3(左三)某日同一时刻振动监测成果图

本监测单元在监测周期内其中沉降本期最大位沉降量为-0.3mm(W Y1),最大累计沉降量为-0.6mm(W Y1),“-”表示观测点下沉;位移本期最大位移量为+0.7mm(WY2),最大累计位移量为+1.3mm(WY2),“+”表示向平台内移动。

本监测单元监测区域内的12根嵌岩桩施工完成后,采用超声波及抽芯对桩身质量检测,12根嵌岩桩成桩检测均为Ⅰ类桩,桩基质量良好。结合振动监测数据表明全平台施工过程中产生的振动以及沉降位移对桩基质量无影响。

5.效益分析

若全部使用普通钢结构平台,则需采用纯水上搭设工艺,配置4组100t履带吊+1000t平板驳设备。而采用部分贝雷架结构平台,只需配置两组50t履带吊+70t履带吊,以及一艘50t船吊进行材料转运。

由于本项目工期非常紧张,钢平台从搭设到全部拆除完成工期为7个月,512m的码头平台需要布置两个工作面同时施工。平台搭拆期间有多个分项同时在码头区域进行施工,施工水域显然难以同时布置4组船舶设备。而采用贝雷架结构时,可以减少大量水上设备的投入。

6.结论

高桩码头钢管嵌岩桩全平台施工技术在本项目上成功应用,尤其是普通钢结构平台和贝雷架结构平台组合施工使用,最大程度上实现了本项目“水转陆”施工以及施工过程中对钢平台进行振动监测以及嵌岩桩成桩检测均为Ⅰ类桩表明:

(1)质量方面,该全平台施工技术能有效保证施工质量。

(2)工期方面,使用贝雷架结构可以把水上搭设工艺,转变为陆上搭设工艺,受海况及相邻运营码头的影响较小,有效作业时间更有保障,从而使工期更为可控。

(3)施工成本方面,大量减少了船舶的投入,节约了大量船机设备费用,也规避了因工期延误而导致的船机设备成本风险。

(4)安全方面,由于本项目工期紧张,高峰期作业面多,采用贝雷架结构在平台搭拆施工时减少了水上船舶

的使用数量;同时,由于有履带吊施工通道的存在,后续的多个工序均可以利用履带吊在平台上进行辅助,进一步降低了施工期间水上交叉作业的安全风险。而且,履带吊在平台上作业的安全系数也远远高于在平板驳作业的工艺。