蜘蛛模型加工工艺与数控仿真加工的优化研究

2023-10-29吕弯弯

吕弯弯

(河南应用技术职业学院 机电工程学院, 河南 郑州 450042)

0 引 言

随着我国工业水平的快速发展,制造行业产生了一系列高端制造装备,如五轴联动机床、车铣复合加工中心、3D打印机、扫描仪等高精度设备,这些设备主要用于加工生产高精度、高质量、高性能、曲面复杂的零部件。加工复杂的零部件需要拟订合理的加工工艺[1],选择合适的切削参数、加工策略等为后续加工做好准备。

某蜘蛛模型由于曲面结构复杂,采用正向建模获取蜘蛛的三维模型,难度大,尤其是其腿部、触角位置的曲面,需利用三维扫描仪获取蜘蛛模型的点云数据,如图1(a)所示。经过Wrap 软件、Geomagic Design X 逆向软件[2]获取其三维造型,如图1(b)所示,该方式已经被广泛应用于企业生产和各种竞赛中。

图1 蜘蛛模型点云数据与建模

1 工艺分析与加工工序以及关键工艺参数

1.1 工艺分析

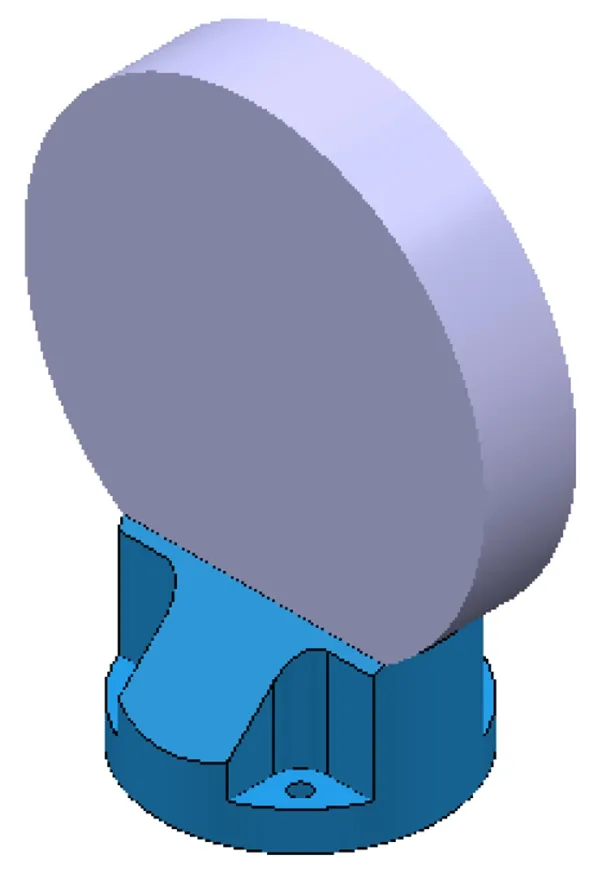

蜘蛛模型加工属于工艺品雕刻类加工,由于其结构特点,加工方式接近镂刻加工,因此在加工过程中会出现较多干涉[3]和过切问题,这是影响加工安全和加工质量的主要因素。为解决加工可能出现的问题,在加工前对蜘蛛模型进行处理,将蜘蛛头、尾、脚、腿等位置设置强度支撑(工艺支撑),以保证在镂铣过程中蜘蛛模型刚性弱的部位具有足够的强度;其次是蜘蛛模型的装夹问题,选用规格φ300 mm×60 mm、型号7075 的铝合金作为毛坯料,结合蜘蛛模型的加工工艺,装夹时毛坯需立式装夹,因此需要制作专用夹具[4]。为了实现毛坯立式装夹,需在夹具体上表面钻削4个定位孔,同时毛坯底面也钻削4 个相同位置的定位孔,使用螺栓连接进行定位装夹,装夹效果如图2所示。

图2 毛坯装夹

根据蜘蛛模型结构特点制定的加工工序:粗加工蜘蛛模型腹部→粗加工蜘蛛模型背部→半精加工蜘蛛模型腹部→半精加工蜘蛛模型背部→精加工蜘蛛模型腹部→精加工蜘蛛模型背部→精加工蜘蛛模型腿部→精加工蜘蛛模型头部及肚子。

1.2 加工工序及关键工艺参数

蜘蛛模型曲面结构较为复杂,采用DMU85 Monobiock 五轴加工中心加工。经分析,粗加工和半精加工均采用3+2定向[5]方式完成,将蜘蛛模型腹部及背部作为定向加工的2 个主要加工面,需要根据蜘蛛模型整体形状建立1 个分型面,将蜘蛛模型背部与腹部分开,以方便两面定向加工。精加工及清角加工采用4+1 定向加工与五轴联动加工完成,蜘蛛模型加工工艺如表1所示。

2 数控加工工艺的制定与数控仿真

2.1 数控加工工艺的制定

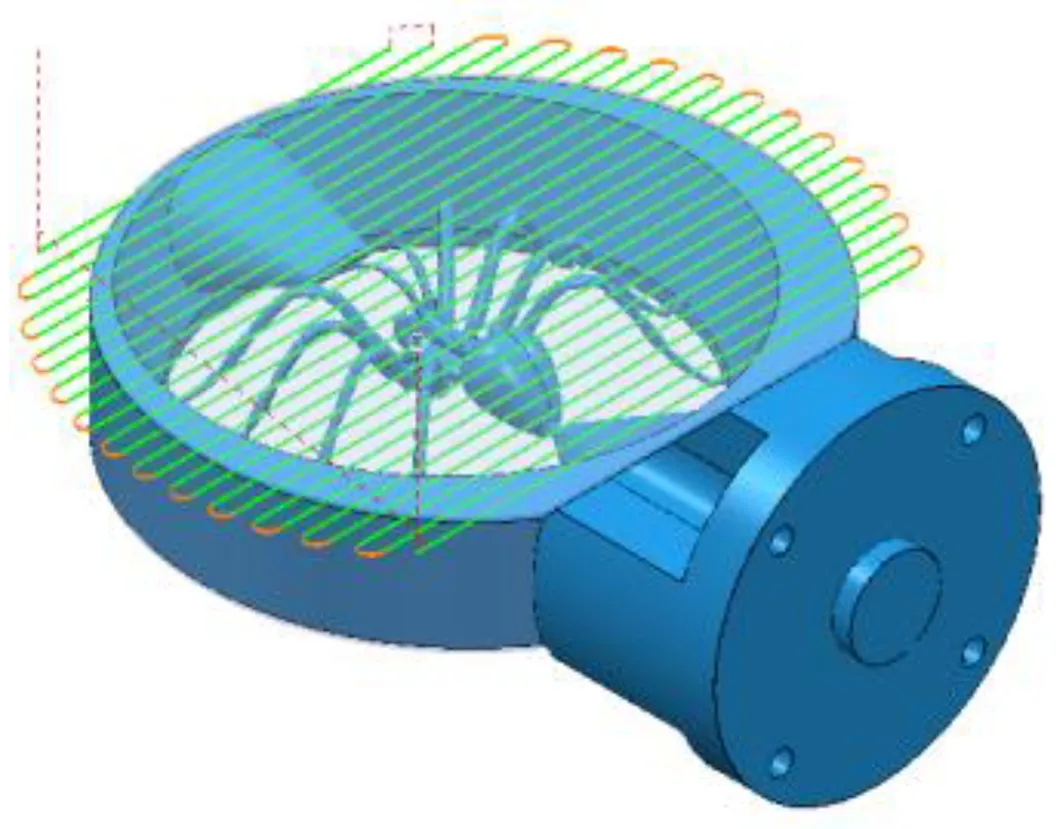

(1)毛坯基准面的加工。选用“平面铣削加工策略”进行基准面的粗、精加工,使用A、C轴定向X、Y、Z轴进行平面加工,行距设为10 mm,生成的刀具轨迹如图3所示。

图3 毛坯基准面粗加工与精加工刀具轨迹

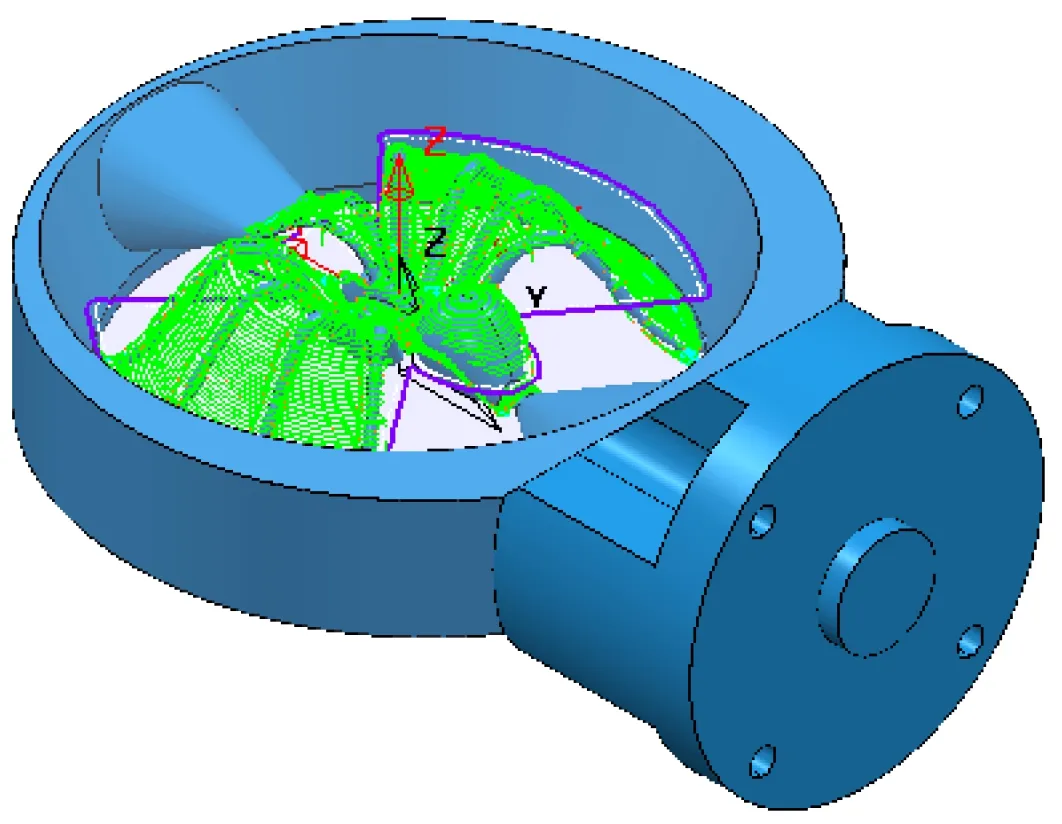

(2)蜘蛛模型腹部、背部的粗加工。选用“模型区域清除加工策略”均匀去除余料,使用A、C轴定向X、Y、Z轴进行区域粗加工,行距设为1 mm,生成的刀具轨迹如图4所示。

图4 蜘蛛模型腹部与背部的粗加工刀具轨迹

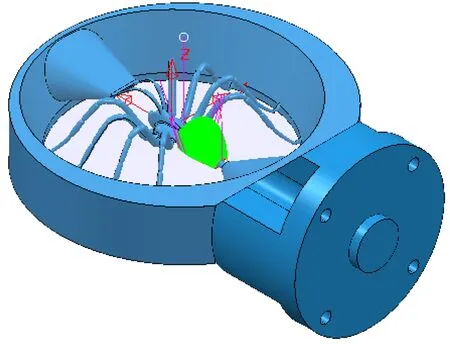

(3)蜘蛛模型腹、背部的补加工。选用“模型残余区域清除加工策略”均匀去除余料,使用A、C轴定向X、Y、Z轴进行补加工,行距设为1 mm,生成的刀具轨迹如图5所示。

图5 加工蜘蛛模型腹部与背部的补加工刀具轨迹

(4)蜘蛛模型腿部补加工。选用“等高精加工策略”均匀去除余料,使用A、C轴定向X、Y、Z轴进行腿部半精加工,行距设为0.5 mm,生成的刀具轨迹如图6所示。

图6 蜘蛛模型腿部补加工刀具轨迹

(5)蜘蛛模型腹部精加工。选用“螺旋线加工策略”均匀去除余料,使用A、C轴定向X、Y、Z轴进行腹部精加工,行距设为0.5 mm,生成的刀具轨迹如图7所示。

图7 蜘蛛模型腹部精加工刀具轨迹

(6)蜘蛛模型尾部精加工。选用“曲面精加工策略”均匀去除余料,使用A、C轴定向X、Y、Z轴进行尾部精加工,行距设为0.5 mm,生成的刀具轨迹如图8 所示。

图8 蜘蛛模型尾部精加工刀具轨迹

(7)蜘蛛模型背部精加工。选用“放射精加工策略”均匀去除余料,使用A、C轴定向X、Y、Z轴进行背部精加工,行距设为0.5 mm,生成的刀具轨迹如图9所示。

图9 蜘蛛模型背部精加工刀具轨迹

(8)蜘蛛模型触角精加工。选用“投影精加工策略”均匀去除余料,使用A、C轴定向X、Y、Z轴进行触角精加工,行距设为0.5 mm,生成的刀具轨迹如图10所示。

图10 蜘蛛模型触角精加工刀具轨迹

(9)蜘蛛模型腿部精加工。选用“投影精加工策略”均匀去除余料,使用A、C轴定向X、Y、Z轴进行腿部精加工,行距设为0.5 mm,生成的刀具轨迹如图11所示。

图11 蜘蛛模型腿部精加工刀具轨迹

(10)蜘蛛模型腿部补精加工。选用“三维偏置精加工策略”均匀去除余料,使用A、C轴定向X、Y、Z轴进行腿部补加工,行距设为0.5 mm,生成的刀具轨迹如图12所示。

图12 蜘蛛模型腿部补精加工刀具轨迹

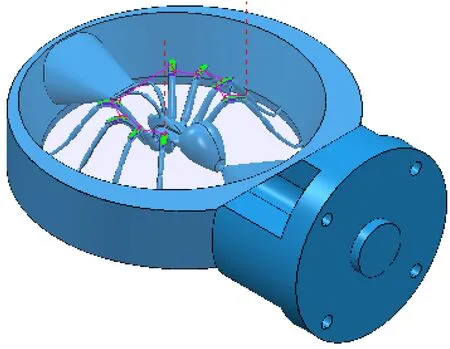

2.2 数控仿真及优化

通过PowerMill 软件生成相应的刀具轨迹,选择适合DMU85MonoBllock 五轴联动数控机床的后置处理文件,生成NC 数控代码。将数控NC 代码导入VERICUT 数控仿真[6]软件进行虚拟仿真加工,根据仿真结果进行程序优化,数控加工仿真流程如图13所示。

图13 数控加工仿真流程

VERICUT 仿真软件不仅具有现场虚拟仿真功能,还具有数控程序再优化[7-9]的功能。VERICUT 软件还提供了程序对比功能、力图表[10]显示功能、节省计算器功能。

(1)程序对比功能:根据左右程序行显示的颜色,区分优化程序行,如图14所示,优化程序行的进给速度、依据解析度距离参数,将一条程序行分为几条程序行,提高加工轨迹的精度。

(2)力图表显示功能:生成相应的因素与加工时间的力图表,图15所示为最大屑厚与时间的力图表,可以对力图表进行放大和缩小操作。

图15 最大屑厚与时间力图表

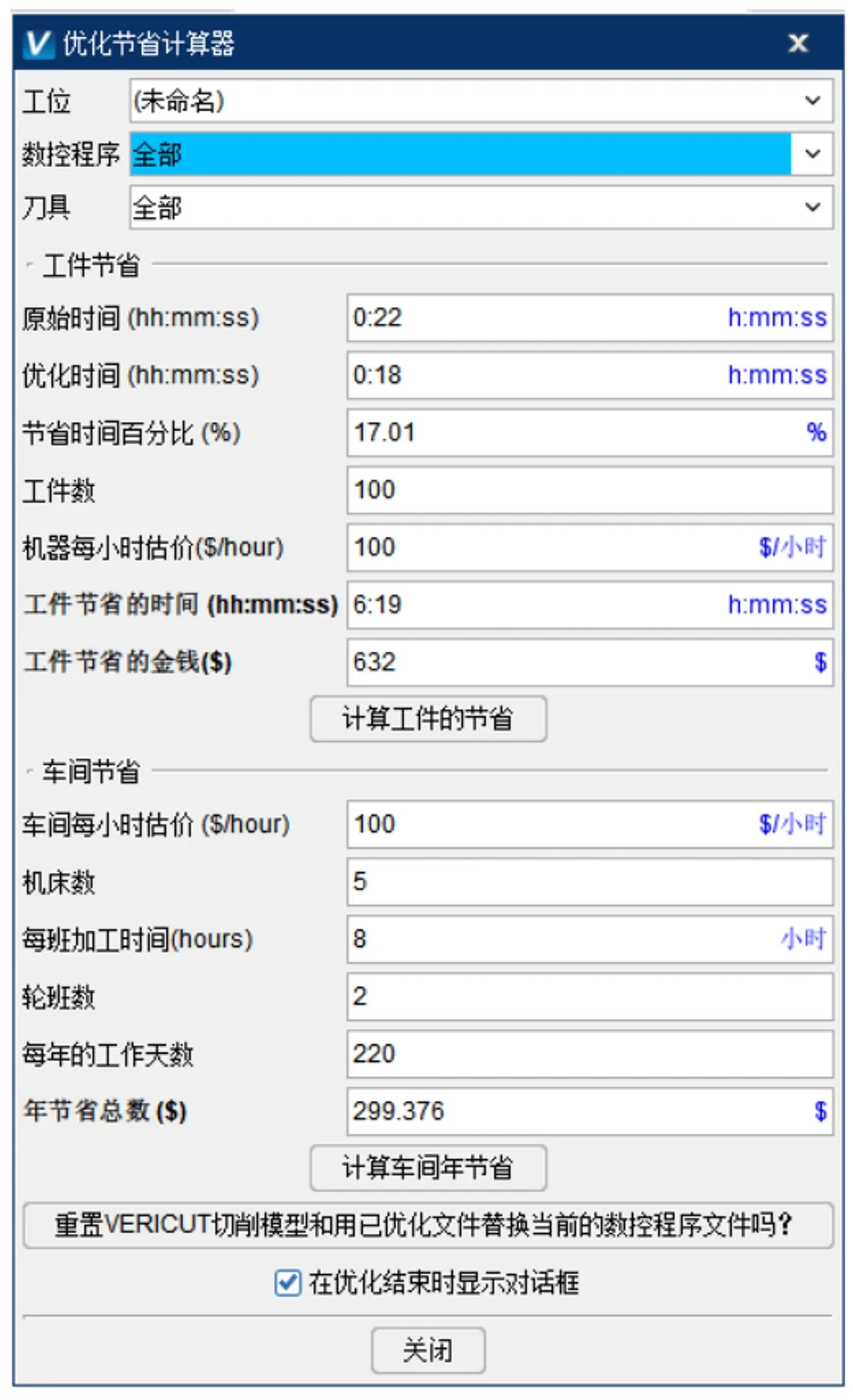

(3)节省计算器功能:根据原始程序与优化后的程序对比,设置相应的对比参数,计算节省时间和成本,如图16所示。

图16 节省计算器

优化前后的加工时间对比如表2 所示,优化后的程序缩短了加工时间,尤其精加工复杂曲面时更加明显,在精铣头部和肚子时,优化率[11]达到了53.59%。通过图14对比优化前后的程序,在空走刀程序行位置,会增加1个空走刀进给率,提升了空走刀的效率,会将程序更加细化,增加程序段,刀具步进距离更加细化,提高了加工精度。

表2 优化前后工时对比

3 结束语

通过PowerMill 软件对蜘蛛模型进行自动编程,在VERICUT数控仿真软件中进行程序优化,最后进行实体加工,加工的蜘蛛模型符合其精度要求,如图17所示,表明该加工模式既可以提高零件的加工精度、减小刀具的磨损,又能提高机床的利用率、缩短工件加工时间和稳定工件的加工质量。

图17 蜘蛛模型加工实物