基于前门外板包边间隙的研究

2023-10-29陆军合梁迪迪申丹凤谭世琛李丽坤谭必丁

陆军合, 梁迪迪, 申丹凤, 谭世琛, 李丽坤, 谭必丁

(1.湖南湖大艾盛汽车开发有限公司 柳州分公司, 广西 柳州 545000;2.上汽通用五菱汽车股份有限公司, 广西 柳州 545000)

0 引 言

随着经济的不断发展,消费者的追求越来越高,在购买汽车时,除了追求更高的配置、更好的安全性,同时也更加注重美观。汽车车门间隙的匹配影响整车的美观,如何保证外覆盖件之间的匹配质量成为各大主机厂的重要关注点之一。

外观匹配是工程师的主要处理对象,其目标是保证生产的零件符合公差要求、与匹配件的匹配状态符合尺寸技术要求(dimension technical specification,DTS),零件的后续整改也是依据其技术要求进行指导。但在实际生产中,经常出现各匹配件均符合图纸公差要求,在各自的检具上表现均为合格,然而零件相互安装匹配时间隙、面差却出现不合格的问题[1-2]。为解决此问题,工程师通过开发总成检具,在检具上将零部件按图纸基准进行安装和调整,实现匹配状态的展示,指导模具修整。

门盖类零件的匹配间隙受外板与内板匹配包边后的轮廓影响,包边后总成的外轮廓越接近DTS,总成的合格率越高,质量越好,因此包边后的外轮廓尺寸是评估总成质量的重要指标。

1 匹配间隙影响因素及现状

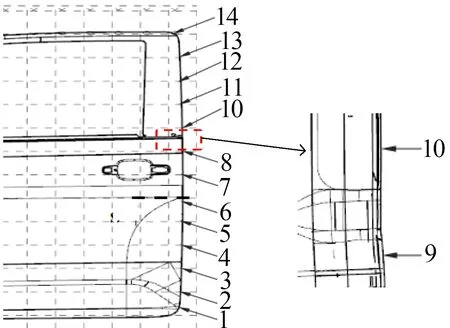

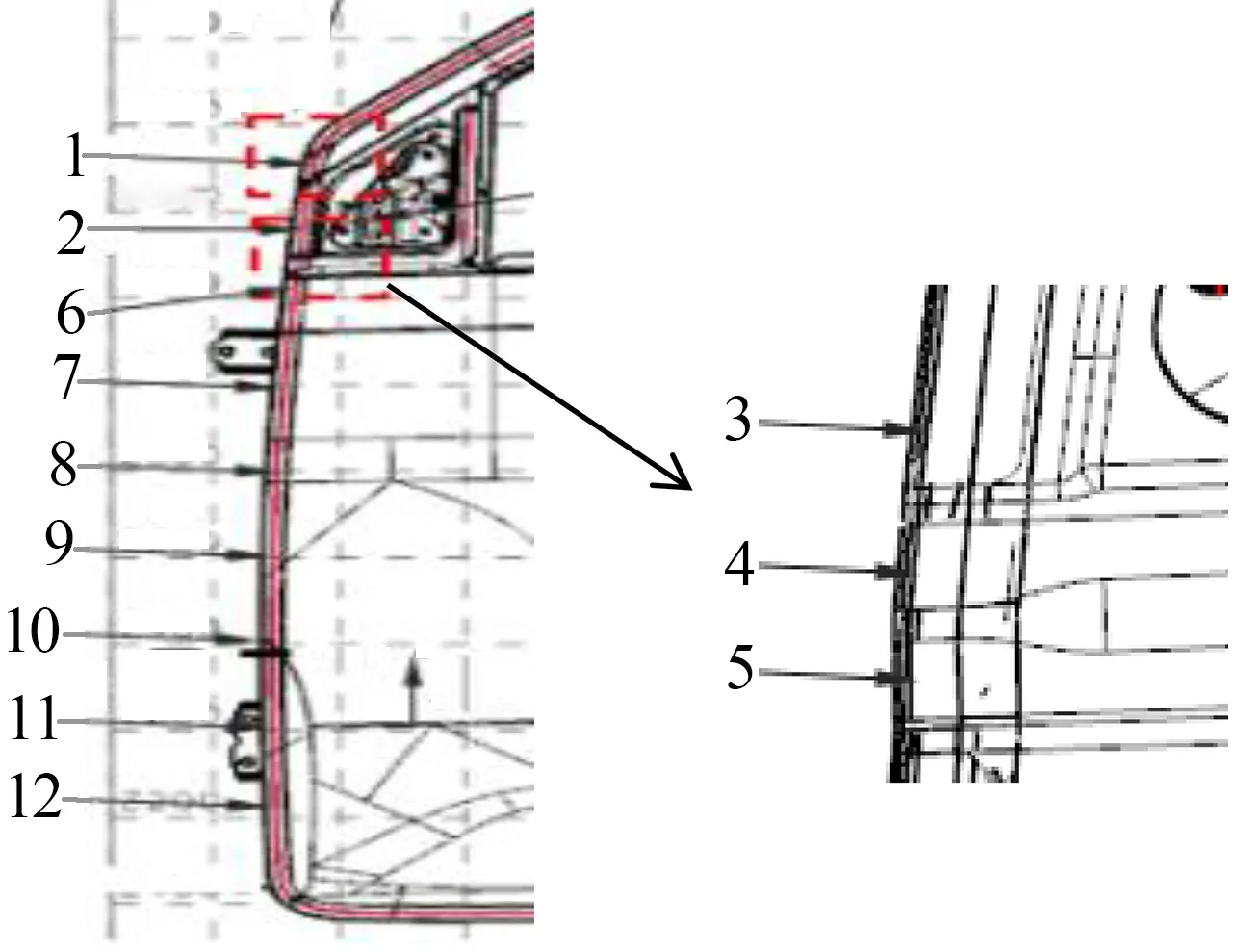

从车门装配工艺角度考虑,车门匹配间隙(见图1)影响因素如下:产品设计、制造过程(包含车身尺寸偏差、车门尺寸偏差、车门装调精度、总装装配精度)、人员操作。要提升车门匹配间隙,需对这些因素进行分析并采取措施,现重点从车门包合轮廓精度的影响因素进行分析。外板翻边尺寸包括但不限于翻边高度FH、翻边角度FA、咬合损失量RL,外板包边长度FD,如图2所示。

图2 包合参数

其中,咬合损失量RL=包边缩进量(矢量方向为负)或包边涨出量(矢量方向为正)。咬合损失量是总成零件尺寸检测中至关重要的因素,表现为尺寸检测中的间隙大小。咬合损失量过大,则与匹配件匹配间隙变小,可能会出现过盈配合,影响零件安装;咬合损失量过小,则与匹配件匹配间隙变大,影响整车美观,当前车间生产主要存在的问题如下。

(1)单件检测合格率92%,包边后总成检测合格率下降至85%左右,其中切边/型面检测点的合格率从91.29%降至87.22%。

(2)总成零件合格率下降,大部分情况下返回单件进行调试整改,增加调试难度和工作量,影响整车的生产节拍。

(3)局部区域分析发现,单件零件尺寸表现不理想,总成零件尺寸却表现合格的状态,反之亦然。零件某些区域尺寸受焊接、包边等后工序的影响较大,调试之前难以发现。

现利用有限元软件对某车型前门进行包边模拟分析,研究前门直边段包边后边界的咬合损失量的变化规律。

2 前门外板包边工艺设计

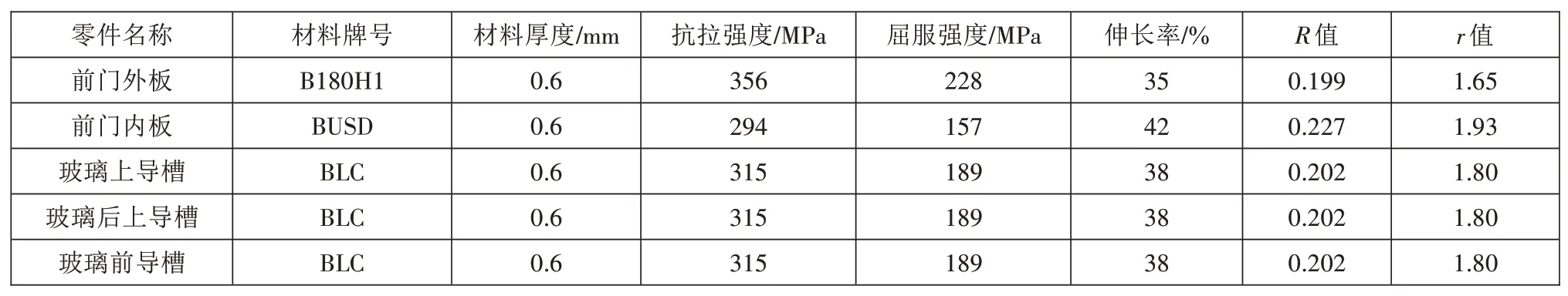

工艺设计前准备所需的外板、关联内板、相互匹配的玻璃导槽数模及包边分析所用到的板料信息,试验用到的零件信息如表1 所示。包边所需零件如图3所示。

表1 零件信息

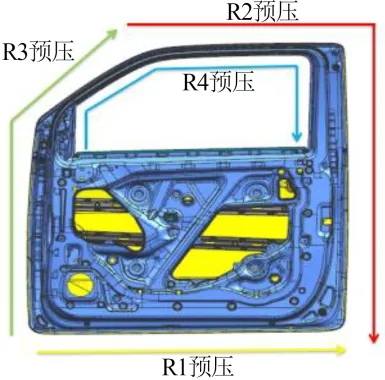

标准的机器人滚边为三次滚边,为了提高生产效率,两次滚边的应用越来越多,滚边速度影响生产节拍,更影响滚边质量[3]。滚轮类型及尺寸影响机器人负载与滚边质量,其由零件的形状类型及需滚边区域的空间所决定。滚边压力应选取合理,压力过小时不能完成包边,压力过大时会出现压痕。图4 所示为某车型前门外板包边工艺路线,包含其包边预压轨迹、主压轨迹。主压方向与预压相反,即预压结束后,相同的机器人由大滚头切换成小滚头进行主压,原路返回。其中R1、R2、R3、R4为包边机器人。

图4 某车型前门外板包边工艺路线

图5所示为该车型前门外板包边工艺对应的包边机器人的布局,机器人R1兼顾上料搬运及底边滚边,机器人R2 进行B 柱侧及部分上窗框滚边,机器人R3 进行A 柱侧及部分上窗框滚边,机器人R4 进行内窗框三条边滚边,R5 搬运下料。靠中间的CB1、CB2、CB3、CB4为机器人轨迹校准点。

图5 某车型前门外板包边机器人布局

3 前门外板包边仿真分析

在工艺设计阶段,一般通过经验预估咬合损失量,但实际咬合损失量与预估总存在一定偏差[4]。现通过仿真对3种不同应力状态的零件进行包边模拟,对比哪种状态的零件获得的咬合损失量与实际结果更吻合。

3.1 包边仿真参数设置

在进行仿真分析前,要根据现场实际的包边情况确定滚头数量、滚轮运动方向及轨迹、滚轮类型及尺寸、预压压力与主压压力等。

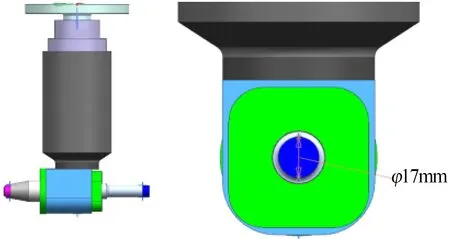

根据现场采用两次滚边进行模拟分析,在软件分析建模中导入相关的零件,设定好滚轮参数。机器人R1、R2、R3 均使用图6 所示的V10 加宽滚头进行滚边,使用φ90 mm 的大滚头进行主压和预压滚边,φ17 mm小滚头仅进行小角落的局部修边。机器人R4 使用图7 所示TR-V2 窗框滚头进行滚边,预压使用锥形滚头,主压使用φ17 mm平滚头。

图6 V10加宽滚头

图7 TR-V2窗框滚头

参考图8所示滚边工艺对零件进行预压和主压的参数设置,预压角度根据参数进行设定,主压为外板压合内板,角度设为0。机器人R1、R2、R3预压角度设置45°,预压压力设置500 N,主压角度为0,主压压力设置1 000 N。机器人R4 使用锥形滚头进行预压,预压角度设置30°,预压压力设置500 N,主压角度为0,主压压力设置1 000 N。图9 所示为软件设置参数后的效果,设定滚头参数后,开始定义TCP-RTP 值(胎模边缘线上的各点即滚轮的目标点,称为机器人目标点RTP;滚轮母线上的点称为机器人工具中心点TCP,两点的距离称为TCP-RTP值)[5-6],如图10 所示。在滚边的过程中,TCP-RTP 值保持不变。

图8 滚边工艺

图9 参数设置后的效果

图10 TCP-RTP示意图

3.2 不同应力状态的零件包边仿真对咬合量的影响

在软件中设置上述工具体参数后,导入零件状态信息。为了验证不同应力状态的外板零件对包边分析结果的影响,在其他设置保持不变的情况下,分别定义了3种外板板料。

(1)板料1:原始板料,没有经过拉伸,无应力应变、无回弹,板料厚度与设定值相同,为恒定值。

(2)板料2:考虑拉伸应力,即经过软件SE 分析后,板料内部发生应力应变,存在不同程度的减薄等,但不考虑零件的回弹量。

(3)板料3:考虑拉伸应力,即经过软件SE 分析后,板料内部发生应力应变,存在不同程度的减薄等,同时考虑零件经过拉伸应变后应力释放产生的回弹量。

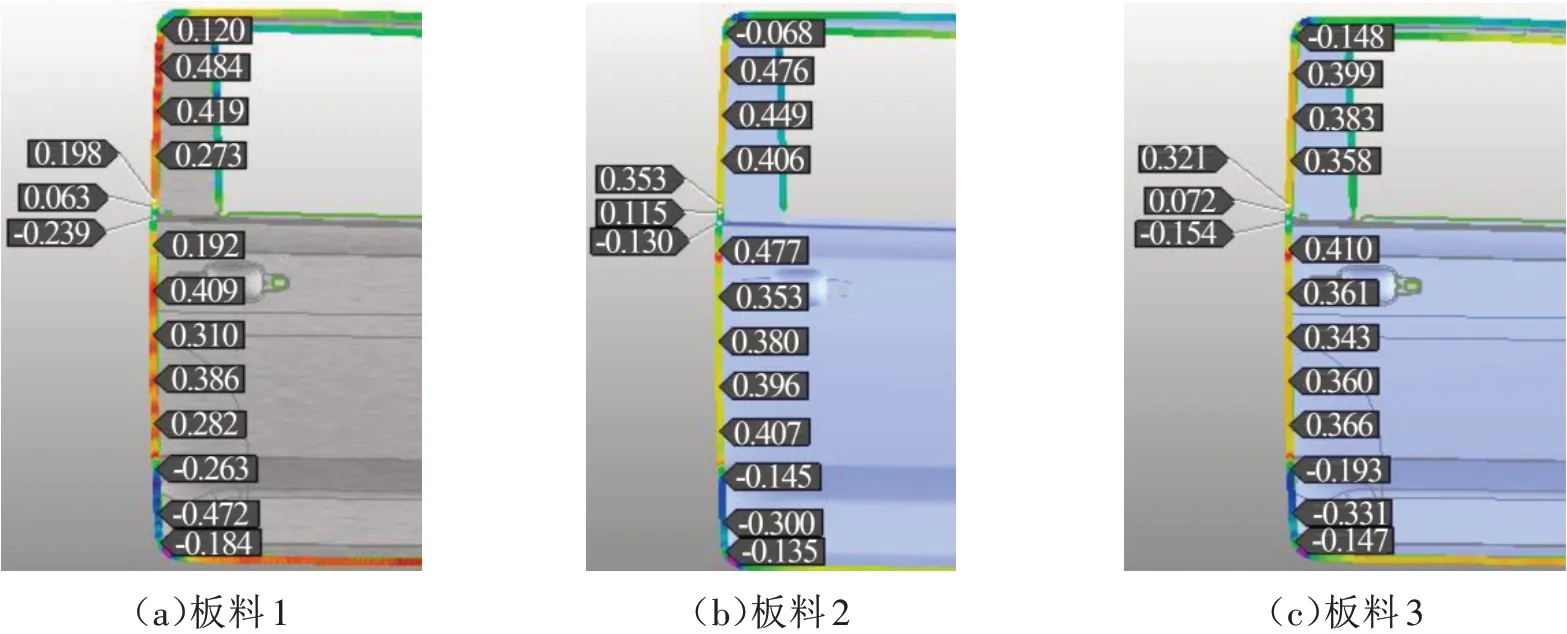

板料1 参数设置成初始值,减薄率及回弹值都为0;板料2 与板料3 考虑零件正常拉伸,零件减薄率相同,如图11 所示。板料2 不考虑回弹值,即回弹值为零,板料3 考虑零件的回弹,如图12 所示。将3种不同应力状态的零件信息输入包边仿真软件进行相应参数设置,并提交求解器计算,图13 所示为截取前门后端B柱一侧咬合损失量的仿真结果。

图11 3种板料零件初始减薄率对比

图13 不同板料咬合损失量计算值

4 仿真结果与实际数据对比

根据现场零件测点位置,测量软件中相应位置的咬合损失量值。对比图14软件分析结果,框内的缩进量和图15中间隙方向指向可知,现场间隙实测值方向与软件测量恰好相反,即软件分析为负值时,表现为与匹配件匹配的间隙变大;而现场测量为负值时,表现为与匹配件的匹配间隙变小。由于软件分析是在理想状态下进行,多次分析对比相同位置数值变化不大,所以验证时取其中一组仿真分析数据与现场多次测量平均值(以下统称实测值)进行对比。图16 所示为截取前门后端B 柱一侧咬合损失量的测点分布。

图14 软件分析包边截面

图15 现场测量面差与间隙示意

图16 现场测点位置

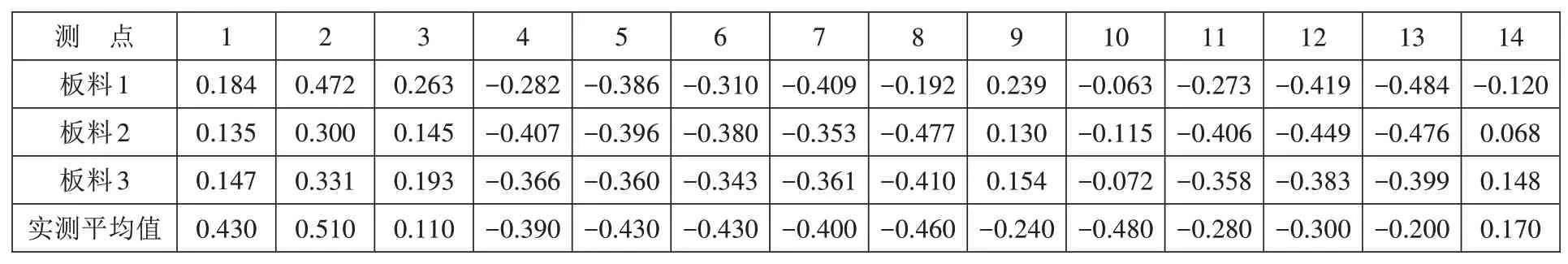

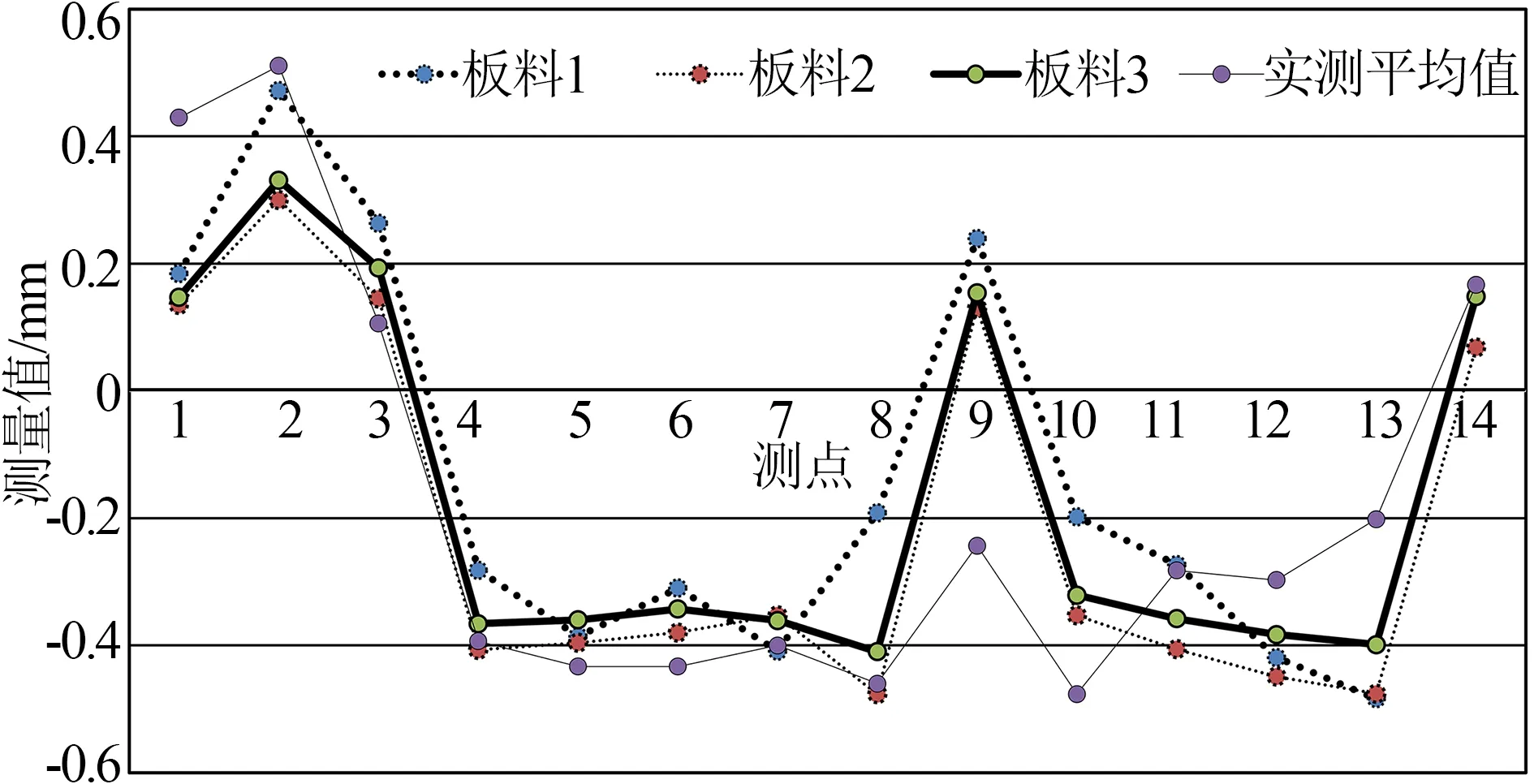

根据表2 可以得出,板料1 与实测值最大差值为0.479 mm,最小差值为0.009 mm,平均差值为0.176 mm;板料2 与实测值最大差值为0.373 mm,最小差值为0.017 mm,平均差值为0.132 mm;板料3与实测值最大差值为0.397 mm,最小差值为0.019 mm,平均差值为0.125 mm。这说明板料3的数据与实测更贴近。

表2 测量数值 mm

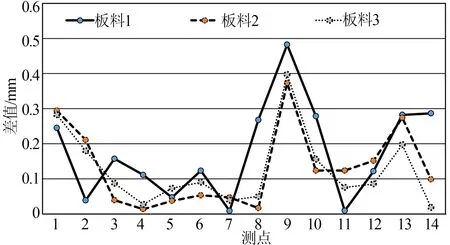

根据图17 可以发现,3 种板料分析结果走势与实测数据一致,板料3 分析数据与实测数据更加相近。根据图18 可以发现,板料2 和板料3 的分析结果与实测数据的差值相近,但板料3 的分析值与实测值之差更小。

图17 测点数值变化曲线

图18 分析值与实测值的差值曲线

由图16 可知,测点9 位于水切面上,两侧都存在圆角过渡,过渡相对急剧,且包边面的长度为2.5 mm 左右,与其他测点的包边面长度6.5~7.5 mm 存在较大的差距。包边面越短,包边质量越难控制,因此导致测点9测量数据突出,但整体趋势一致,对结果的比较不构成影响。

根据以上验证结果,在另一个项目的前门外板进行相同的分析验证,截取A 柱侧直边位置(见图19)进行对比分析。由图20可知,3种材料的分析值与实测值走势基本一致,且板料3 的分析值与实测值更为贴近,验证了试验的准确性。

图19 测点位置

图20 分析值与实测值走势

5 结束语

通过软件的理论分析与现场实测数据综合对比表明,对于前门外板,利用柔性板料3(同时考虑拉深应力及回弹值)进行包边分析,其咬合损失量分析结果与现场实测走势基本一致,且分析数值与实测数值也更为贴近。对于其他外覆盖件,其包边后的间隙表现、走势方向等需配合有限元软件结合现场数据分析,进一步去研究与探讨。