螺纹盖板翻孔开裂缺陷的分析及工艺改进

2023-10-29庞毅

庞 毅

(广西华原过滤系统股份有限公司, 广西 玉林 537005)

0 引 言

随着柴油发动机技术的发展以及排放法规的不断升级,新技术对滤清器的耐压能力要求越来越高。螺纹盖板是滤清器中重要的连接及耐压结构件,通过调整螺纹盖板的结构,将螺纹孔由内向式改为外向式,能有效提升滤清器的耐压能力。但这种调整方式会使螺纹盖板的加工难度增大,其成形质量难以保证,主要表现为翻孔口端面容易产生开裂缺陷[1-2]。开裂不仅影响产品的外观,还不利于后续螺纹的加工,最终影响产品的安装和使用。

研究如何在不增加制造成本的前提下,改进螺纹盖板的制造工艺、提升其质量具有重要意义。现通过对螺纹盖板翻孔口开裂的影响因素进行分析,提出改善开裂问题的工艺方案和模具结构的改进措施,并进行实际验证。

1 螺纹盖板的作用及质量要求

螺纹盖板为滤清器的关键零部件,与壳体封装形成密封腔体,外部通过内螺纹与基座连接,起到连接、固定以及润滑油进、出的作用。螺纹盖板材料采用热轧碳素钢板,厚度为2.5~6 mm。螺纹盖板的结构形式主要有2 种:螺纹孔内向式和螺纹孔外向式。现主要研究外向式螺纹盖板,如图1所示,厚度为4 mm,翻孔高度为15 mm,是典型的深翻孔零件。

图1 螺纹盖板

螺纹盖板的螺纹垂直度会影响滤清器的耐压能力,如果出现问题会导致滤清器泄漏。外向式螺纹盖板由于安装螺纹在翻孔底部,如翻孔高度出现高低差偏大,会导致初始螺纹断纹现象,造成滤清器无法安装;如果螺纹端面开裂,除了造成滤清器安装困难外,还会造成裂纹毛刺脱落进入油道,导致发动机磨损。因此,外向式螺纹盖板的垂直度、翻孔高度尺寸、翻孔端面裂纹是质量控制关键点。

2 生产工艺流程及质量问题

螺纹盖板原采用级进模生产,设有7个工位,共集成6道工序,各工序流程:冲中孔→冲进油孔→进油孔压倒角→成形→压凸点→落料,如图2 所示。以上述工艺生产的螺纹盖板在翻孔圆口四周出现裂纹,如图3所示。

图2 螺纹盖板工序分解

图3 螺纹盖板翻孔裂纹

3 裂纹产生的影响因素分析

在螺纹盖板内孔翻边过程中,材料主要受切向和径向应力作用,越接近预冲孔边缘,材料变形越大。因此,内孔翻边开裂取决于翻边变形程度,而衡量内孔翻边变形程度的标准是翻边系数[3-4]。翻孔时不开裂所能达到的最大变形程度称为极限翻边系数,影响极限翻边系数的因素包括力学过程、材料性能指标、预冲孔断面质量、预冲孔直径与料厚比值以及翻孔模设计等。

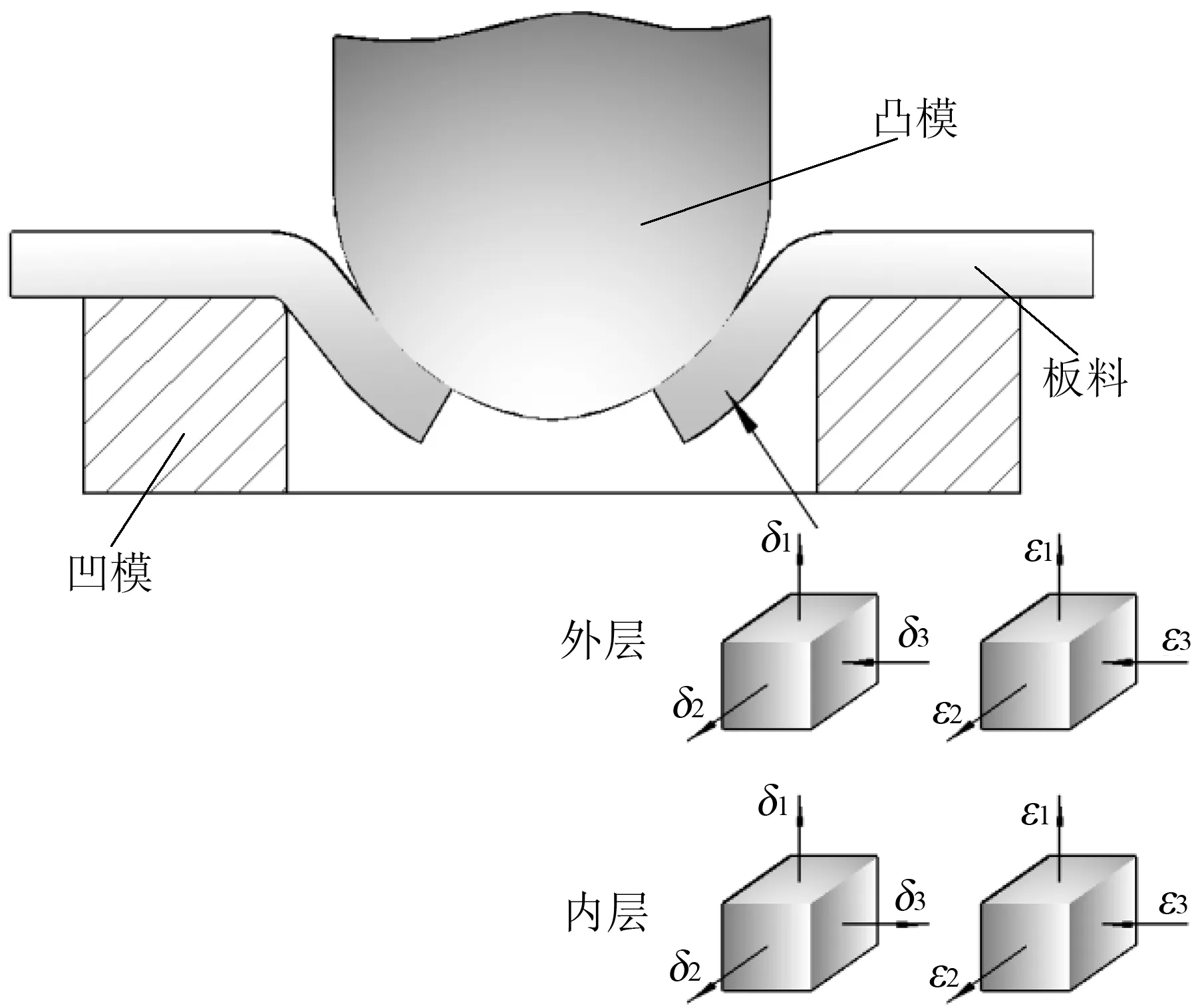

3.1 内孔翻边过程的力学分析

根据翻孔过程中的材料变形情况,对预冲孔边缘内外层材料进行应力分析。了解材料在翻孔时的受力变化,可以针对性采取措施避免孔口开裂缺陷的产生。

翻孔圆周存在弯曲变形区,金属材料在变形区的应力状态可分为内、外两层。外层材料径向及环内受拉应力δ,厚度方向受压应力ε,变形以径向伸长为主,环向及厚度方向为压缩变形。内层材料处于三向压应力状态,径向为压应变,环向及厚度方向为拉应变。随着翻边的进行,中性层的位置及弯曲变形区域随之变化。在翻边孔口边缘,环向为拉应力,厚度方向为压应力,径向存在应力中性层。凸模过渡段为球形,在内压的作用下,与凸模接触的孔口边缘的外层,径向为压应力,而内层在凸模的下行作用下,径向为拉应力,但内、外层均是环向拉应力的最大绝对值,故应变状态均为环向拉应变,径向及厚度方向为压应变。翻边阶段的应力应变状态如图4所示。

图4 翻孔变形时材料受力应力应变状态

翻孔成形时,金属材料沿凸模表面流动,外层金属的应变速率和变形程度都大于内层金属。金属材料的主应变是切向变形,在主应变方向受拉应力,此时材料塑性最差,当变形应力大于材料强度极限时,会产生剪切破坏而出现开裂。如果材料塑性差,性能不稳定,在工件预冲孔断面质量差的情况下(断面质量差主要指在材料冲裁过程中,由于撕裂而形成裂纹与毛刺),工件在翻孔塑性变形大时易受到应力集中的影响,使微小毛刺及断裂纤维受到剪切破坏而沿着纤维方向产生开裂现象。因此,在保证材料性能稳定的前提下,尽可能提升预冲孔断面质量,同时采用小变形的工艺进行翻孔,降低孔口开裂风险。

3.2 材料性能指标分析

螺纹盖板为连接紧固件,需同时兼顾较高塑性及强度,其材料是热轧碳素钢,能满足螺纹盖板结构变形大及耐压强度高的要求。热轧碳素钢材料伸长率较好,能增加翻孔处的变形程度,并且极限翻边系数小,有利于减少翻孔开裂。为避免材料原因导致翻边开裂,将有开裂缺陷的零件取样进行化学成分分析,如表1所示。

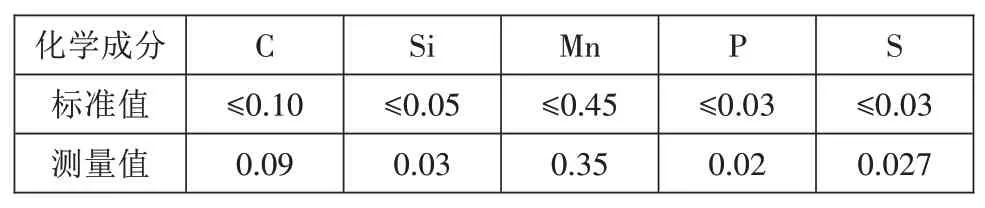

表1 滤清器螺纹盖板材料的化学成分 质量分数

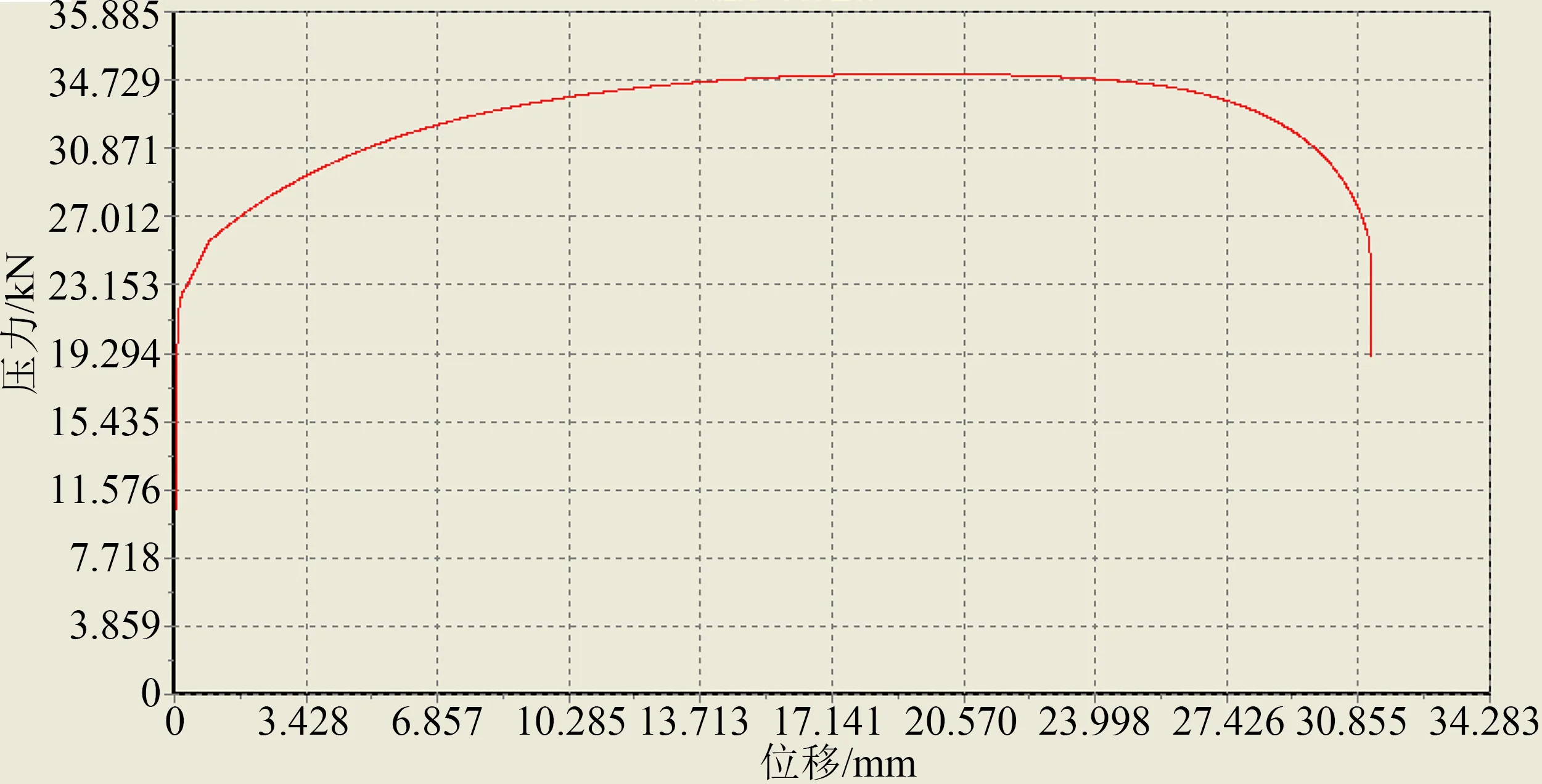

由表1 可知,滤清器螺纹盖板材料成分符合标准要求。对开裂的零件取样进行力学性能测试分析,其材料力学变形曲线如图5 所示,数据如表2所示。

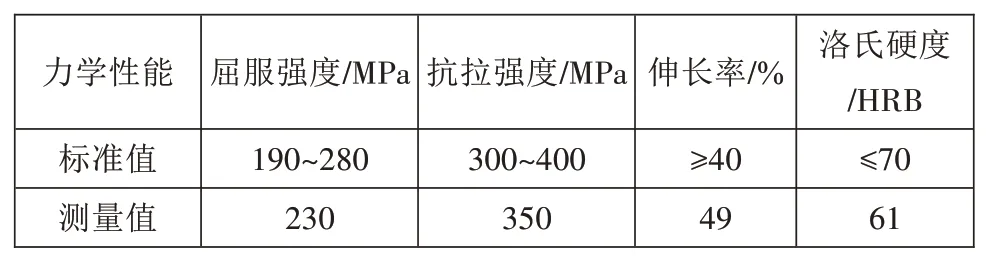

表2 滤清器螺纹盖板材料的力学性能

图5 滤清器螺纹盖板材料力学变形曲线

由表2 可知,滤清器螺纹盖板材料力学性能符合标准要求,从材料化学成分及力学性能试验分析可排除材料原因造成翻孔开裂。

3.3 预冲孔断面质量分析

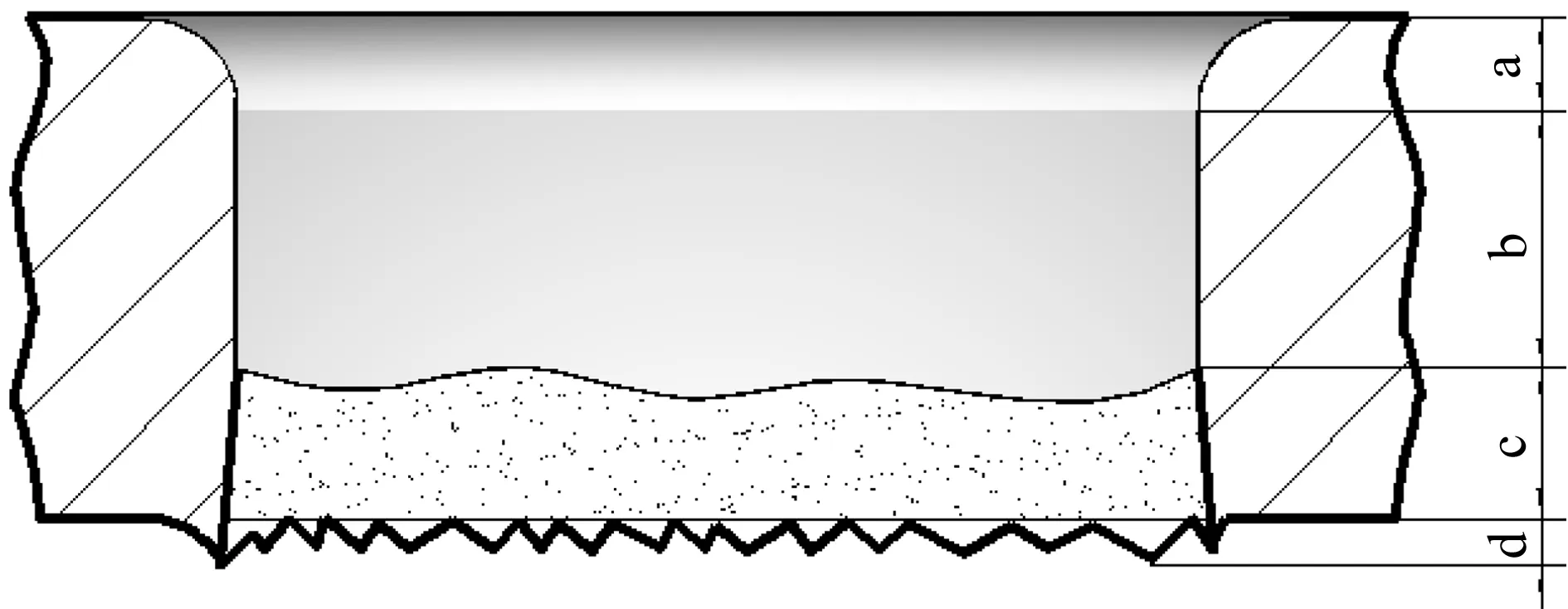

冲孔是通过凸、凹模的刃口将材料“剪断”分离,凸、凹模刃口挤入材料一定深度后,刃口附近的材料产生剪裂纹而破坏并使材料分离,此时凸、凹模刃口尚未重叠,材料已完成分离。材料分离的断面分为4 个区域,如图6 所示,分别是圆角区a、光亮区b、断裂区c、毛刺区d。圆角区a 是圆弧带,由模具零件刃口刚压入材料所形成;光亮区b 与圆角区相邻,由凸、凹模剪切挤压材料形成;断裂区c 表面粗糙,主要由材料撕裂产生的微小裂纹扩展断裂形成,该区域的材料有冷作硬化现象;毛刺区d是断裂区周边上形成的不规则撕裂毛边。

图6 冲裁件剪切断面区域特征

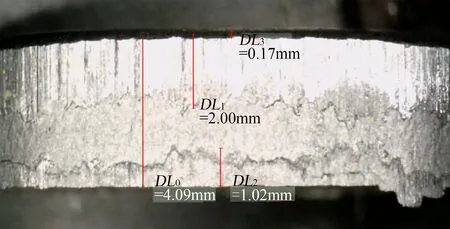

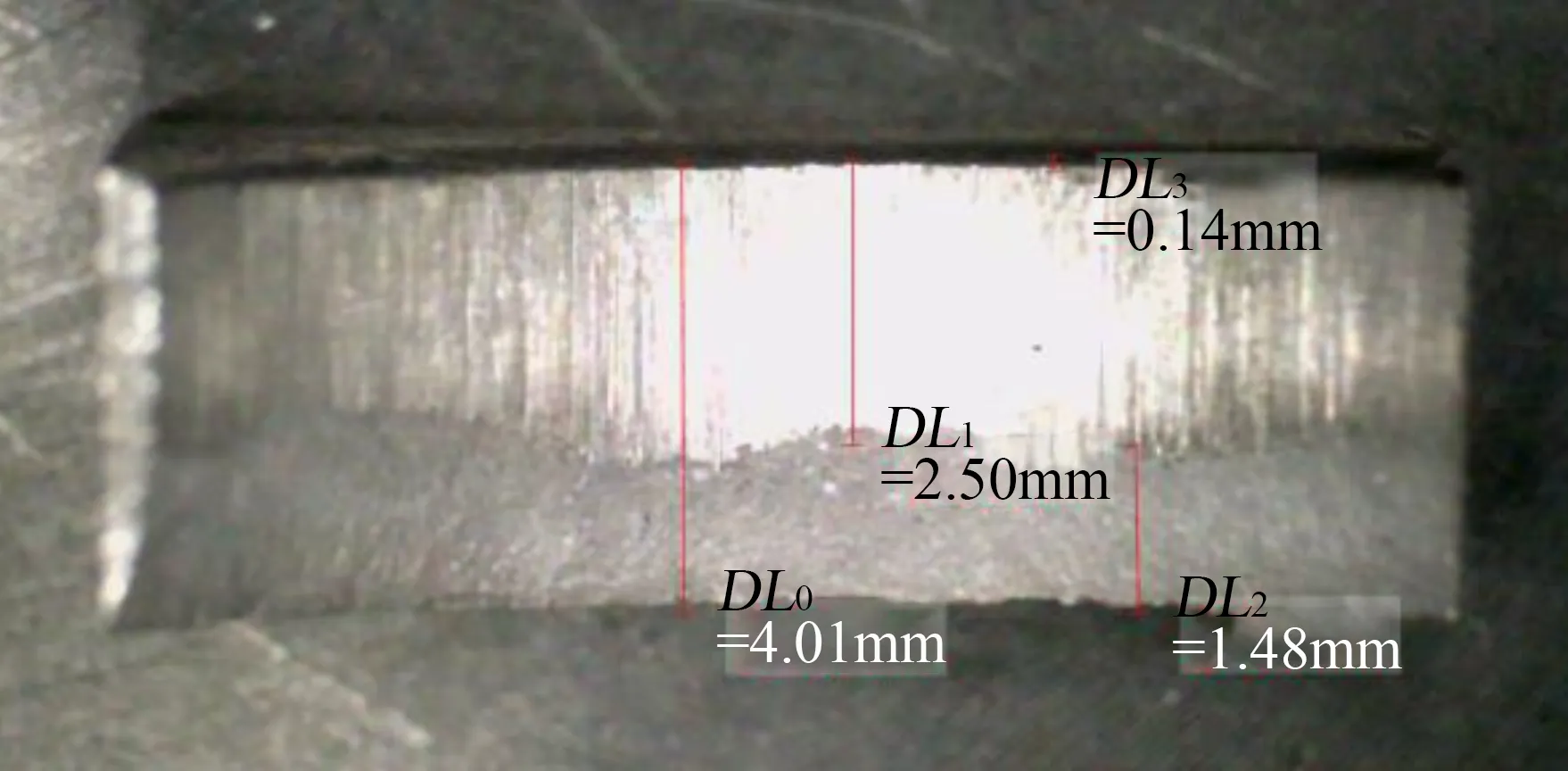

将零件翻边前的预冲孔工序件进行剖面显微镜观察,分析其断面状态,如图7所示,其中DL0为零件总厚度,圆角区DL3约占比4.2%,光亮区DL1约占比48.9%,毛刺区DL2约占比24.9%,断裂区约占比22%,断裂区及毛刺区合并占比46.9%。4 个区域在冲裁件剪切断面上的占比随着材料的力学性能、料厚、凸模与凹模的刃口锐钝程度及间隙等不同而变化。零件翻孔前的孔壁断面质量越好,越有利于翻边成形,而断面的断裂区及毛刺区上有冷作硬化现象和微小裂纹,材料在翻孔变形时容易产生应力集中而有微小裂纹。因此,减少断裂区及毛刺区的占比面积,增加光亮带占比面积能有效降低翻孔开裂缺陷。

图7 滤清器螺纹盖板预冲孔断面特征

3.4 成形凸模对翻孔边缘质量的影响

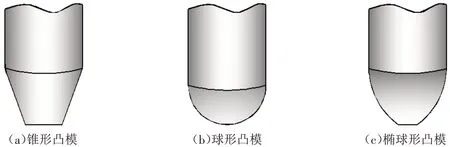

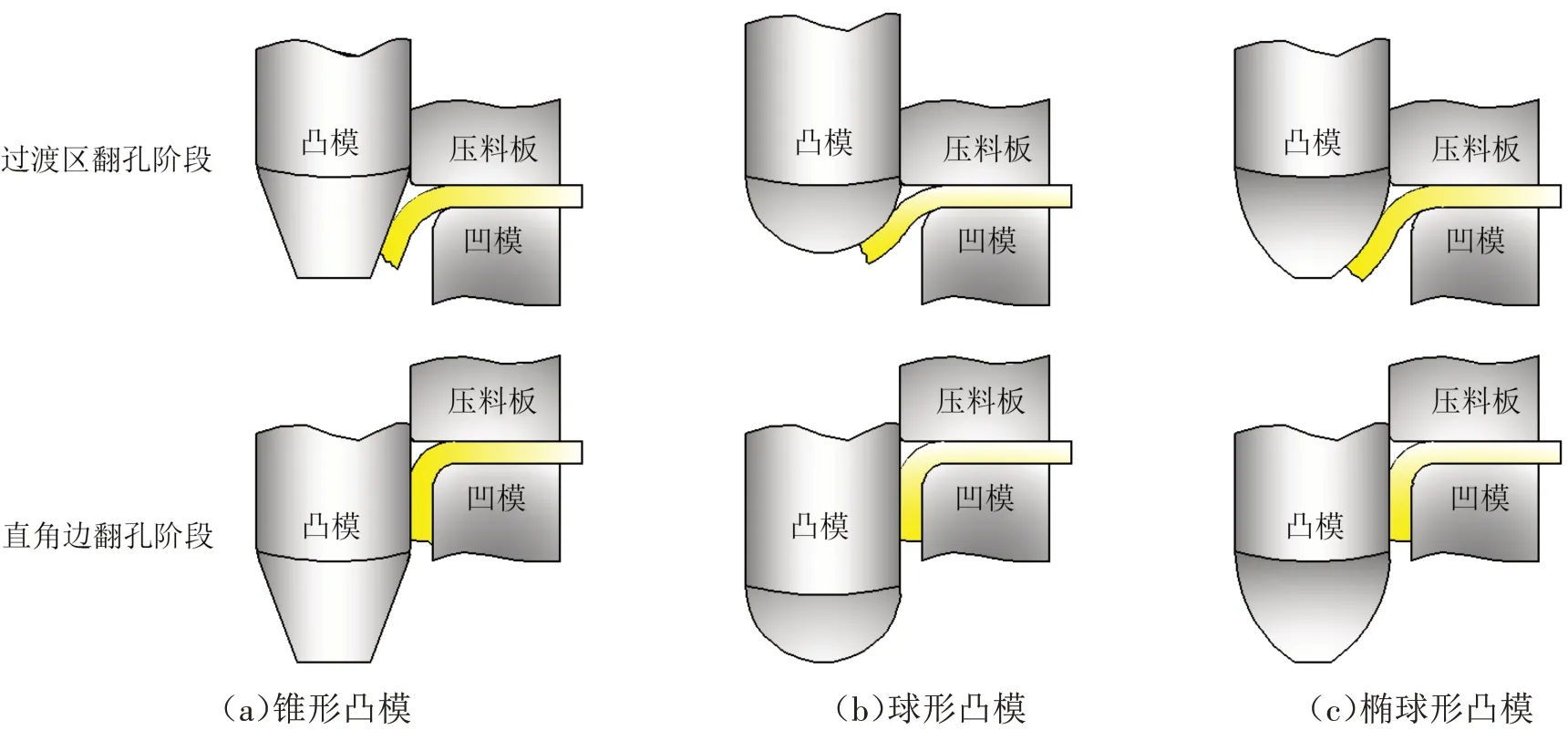

凸模结构主要有3种,分别是锥形凸模、球形凸模和椭球形凸模,3 种成形凸模的成形直壁段尺寸相同,不同之处是成形凸模过渡区形状,如图8所示。

图8 不同结构类型的翻孔凸模

在材料性能不变的情况下,采用不同形状的成形凸模,翻孔后的效果也不同。在翻孔过程中,随着凸模下行,预冲孔材料首先与成形凸模过渡区接触,因为过渡区的形状不一样,材料与成形凸模接触角度、面积不同,接触区域及其周围材料受到的应力及应变均不相同,不同形状凸模翻孔过程中的径向应力分布如图9所示。

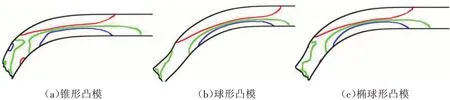

图9 不同形状凸模翻孔过程中的径向应力分布

在锥形凸模的下行过程中,预冲孔材料上表面孔口边缘最先与冲孔过渡区接触,由于锥形凸模过渡区为直线,接触方式为圆周线接触,在凸模下行作用下孔口边缘容易产生应力集中,使材料变形严重;当孔周边材料继续经过凸模锥度拐角时,孔口边缘局部应力集中增大,导致材料损伤,孔口边缘出现开裂。球形凸模下行时孔口材料与其过渡区贴靠,呈圆弧形,凸模与孔周边材料为相切接触,接触面积相较于锥形凸模更多,材料应力分布也较为均匀。椭球形凸模过渡区弧度为抛物线状,相对球形更平滑,在凸模下行等距离的情况下,材料外扩变形幅度及角度最小,变形硬化及应力集中在3 种凸模中最小,材料应力分布最为均匀。不同形状的凸模在翻孔过程中的2个阶段翻孔变形趋势如图10所示。

图10 不同形状凸模翻孔过程中的翻孔变形趋势

根据以上分析可知,成形凸模形状对翻孔孔口边缘质量有影响,椭球形凸模翻孔质量最好,球形凸模次之,锥形凸模翻孔质量最差。

4 工艺改进措施

根据裂纹产生的影响因素分析,在材料性能符合标准要求的情况下,通过工艺对螺纹盖板的翻孔成形质量进行优化,可采取的措施包括改善预冲孔断面质量及优化翻孔模结构设计2个方面。

4.1 改善预冲孔断面质量

提升冲孔断裂面质量方法较多,常用方法主要有:①钻孔或整修加工翻边的圆孔,可消除毛刺、断裂带及硬化层;②将冲孔后带毛刺的一侧放在翻孔里层,可减少孔口裂纹的产生;③将孔口退火,消除孔口边缘表面的冷作硬化现象,恢复材料的塑性,得到与钻孔相近的翻孔效果;④采用小间隙冲裁及挤压工艺,可减少断裂区占比面积,提升预冲孔断面质量。

由于滤清器螺纹盖板为批量生产的零件,优化方法必须兼顾成本及生产效率,采用小间隙冲裁及挤压工艺来提升冲孔断面的质量。

4.1.1 减少断裂区及毛刺区占比面积

在冲裁过程中,刃口切入材料后,依次使材料产生圆角区及光亮区。由于存在凸、凹模刃口间隙,其刃口对材料产生的冲裁力方向相反但不重合。在凸、凹模间隙过大情况下,材料并不会由刃口剪切断裂分离而是发生快速撕裂分离,撕裂过程中会形成断裂纹及毛刺,如图11所示。冲压所产生不同程度的断裂纹及毛刺不可避免,但若改善冲压条件,则可以减少断裂纹及毛刺产生。

图11 冲裁过程毛刺与间隙关系

为减少断裂纹及毛刺产生,采用以下3种方案:①将凸、凹模间隙调整为0.03~0.032 mm(单边间隙),使其与零件更匹配;②使用DC53 材料的凸、凹模,以保证刃口锋利,延长刃口使用寿命;③在压料板上增加压紧橡胶的数量及长度,通过增加压紧力避免材料在凸模切入时因压力不足导致的材料起皱、冲压失稳现象。将采用上述优化方案的模具进行预冲孔,用显微镜观察分析零件断裂面状态,如图12所示。

图12 优化后滤清器螺纹盖板预冲孔断面特征

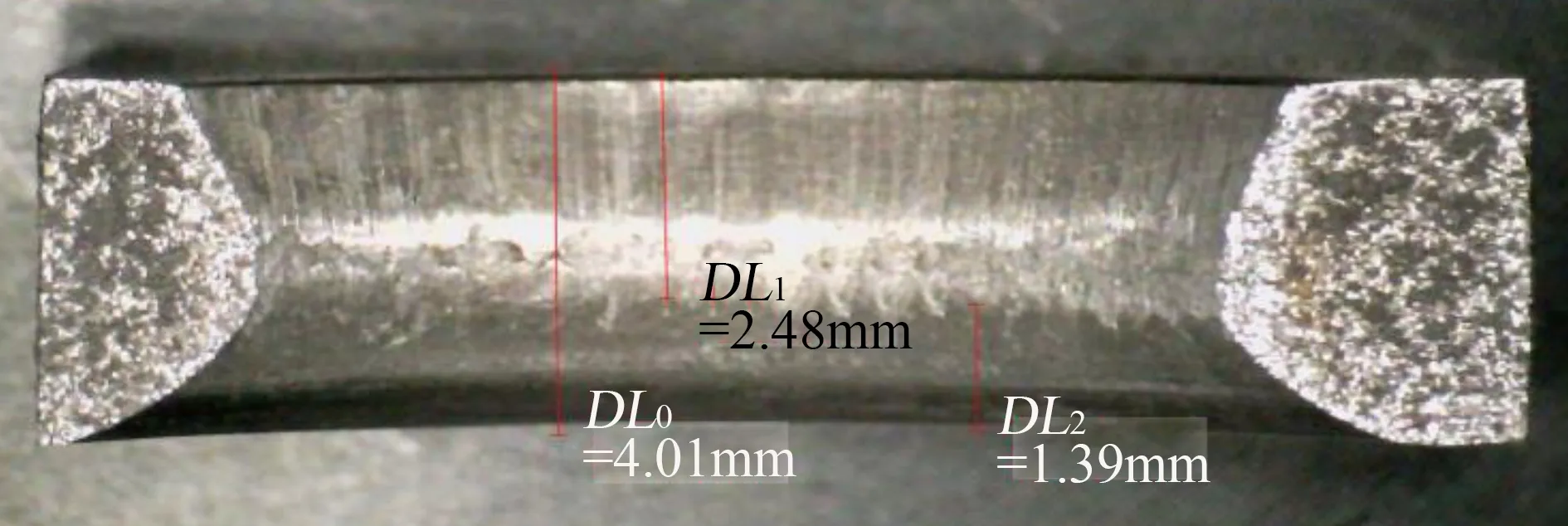

由图12可观察到零件断面各区域,断裂区及毛刺区占比为36.9%,较之前46.9%减少了10%,同时,明显的毛刺已基本清除,冲裁断面质量得到提升。

4.1.2 增加挤压工艺

冲裁间隙的调整只能减少断裂区及毛刺区的占比面积,为进一步改善冲裁断面质量,对预冲孔的断裂区及毛刺区进行了处理:采用圆角压除的冲压工艺,即采用与预冲孔直径匹配的圆角凸模进行断裂区及毛刺区的挤压清除。凸模材料采用Cr12,并进行表面处理,在降低凸模表面粗糙度的同时,也能避免脱落的毛刺粘附,延长凸模的使用寿命。这种方式能有效消除毛刺,减少断裂带。通过显微镜观察圆倒角挤压的冲孔断裂面状态如图13所示,挤压区占截断面的34.7%,挤压工艺已将断裂区及毛刺区大幅减少,冲裁断面质量得到了进一步提升。

图13 圆倒角挤压的冲孔断面

4.2 调整翻孔成形凸模结构

成形凸模形状对翻孔效果有影响,在提升冲裁断面质量的前提下,采用球形凸模及椭球形凸模分别进行翻孔,通过对比翻孔质量选择合适的翻孔凸模。

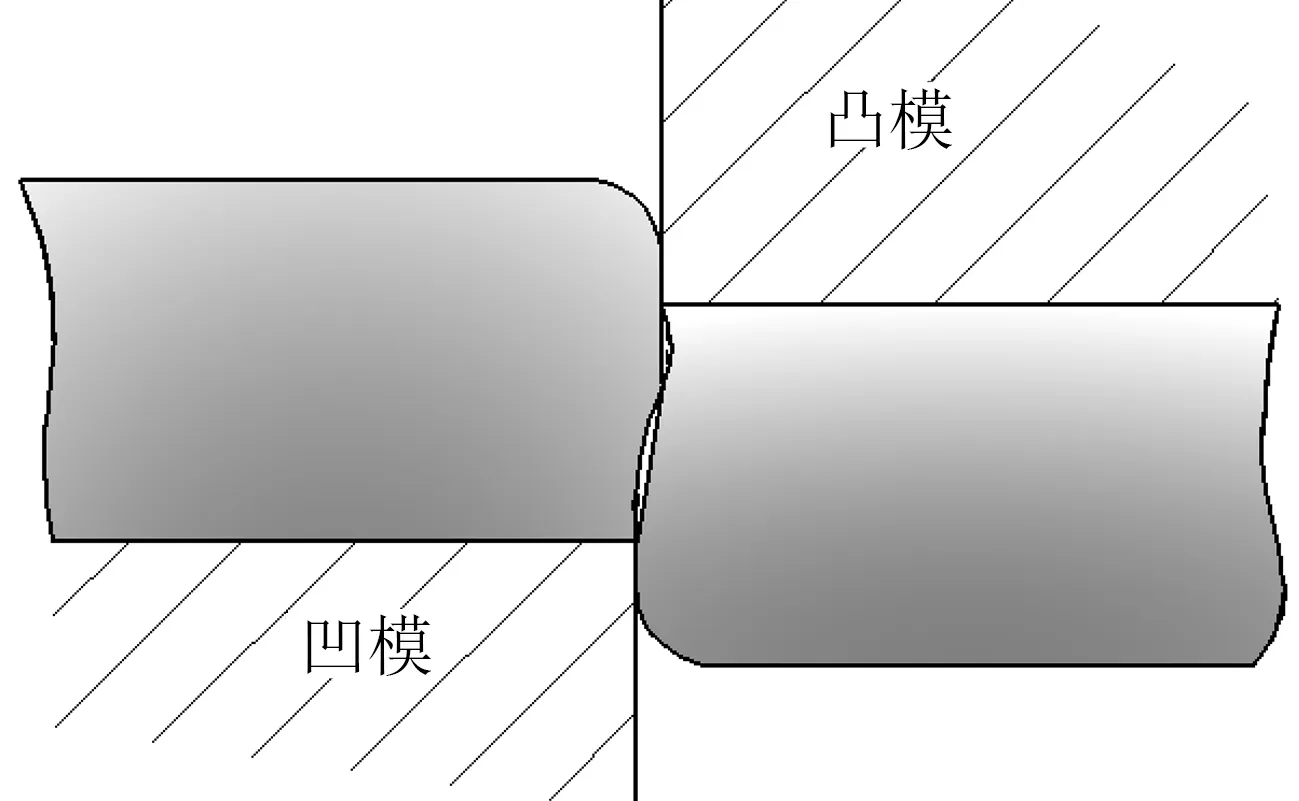

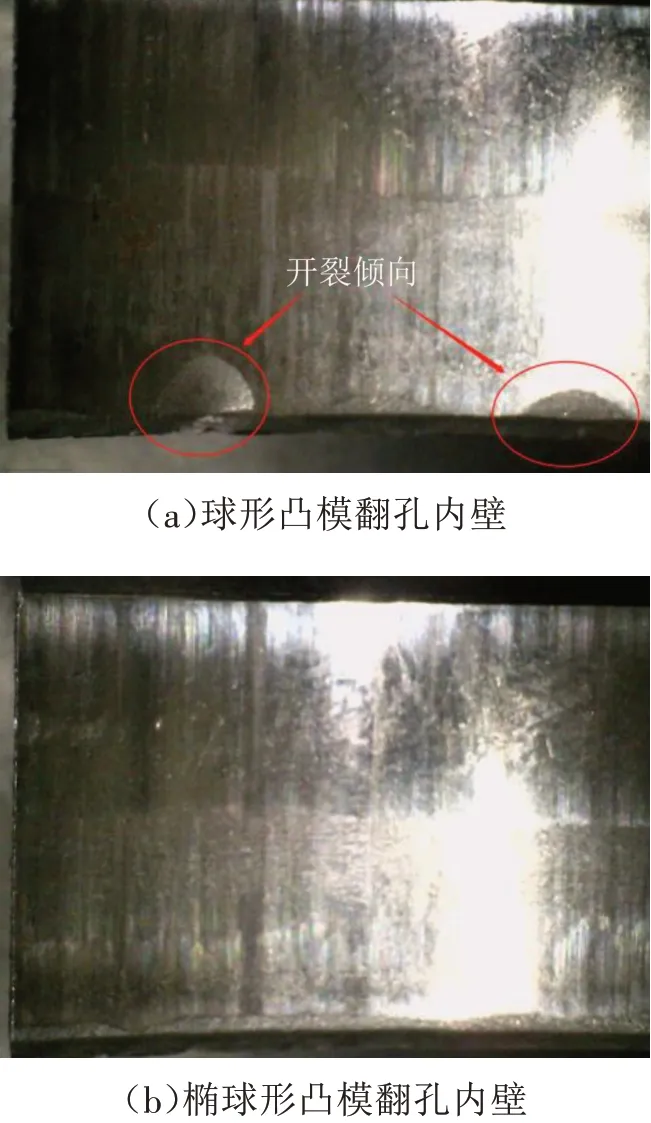

球形凸模过渡区为球形圆弧,如图14所示。椭球形凸模过渡区弧度为抛物线状,如图15所示。将预冲孔经过改善的零件进行2种不同形状的凸模成形,观察其翻孔状态,翻孔内壁特征如图16所示。

图14 球形凸模

图15 椭球形凸模

图16 球形凸模及椭球形凸模翻孔内壁特征

由图16(a)可知,经过改善的预冲孔零件采用球形凸模翻孔,孔口没有出现开裂现象,但却存在明显的材料紧缩,有开裂倾向。图16(b)所示为采用椭球形凸模翻孔,翻孔内壁光亮,孔口均匀,没有开裂倾向。这说明球形凸模翻边过程材料更易产生硬化及应力集中,而椭球形凸模为抛物线过渡圆弧,成形过程缓慢变形,材料硬化程度低,更有利于翻孔变形。

综上所述,考虑到翻孔质量的提升,选择椭球形凸模翻孔效果更佳。

5 改进效果

对螺纹盖板模具按照上述的优化措施进行改进,并进行了批量生产,生产的零件如图17所示,零件翻孔孔口无开裂现象,零件成形质量提升明显,这表明优化方案有效,解决了零件孔口开裂的质量问题,达到了预期效果。

图17 改进后成形的螺纹盖板

6 结束语

研究了螺纹盖板翻孔开裂的主要影响因素,结合产量需求、成本投入因素对其冲压工艺进行了优化,避免了螺纹盖板的翻孔开裂现象,采用的优化方法:①调整合理的凸、凹模间隙,通过较小的冲压间隙提升冲孔断面质量;②采用挤压工艺,基本消除断裂纹及毛刺,进一步提升冲孔断面质量;③采用椭球形成形凸模可减少翻孔开裂质量缺陷。

上述工艺改进方法在兼顾成本及生产效率前提下,解决了滤清器螺纹盖板翻孔开裂问题,为同类型结构零件的工艺方案提供了设计依据。