基于DIC 的多层板热翘曲实验及仿真研究1)

2023-10-29葛一铭柯燎亮

葛一铭 沈 飞 柯燎亮

(天津大学机械工程学院,天津 300072)

引言

板壳等固体结构广泛应用于航空航天、微电子、机械等领域[1].在多层板结构中,各层材料热膨胀系数的不同会导致热变形的失配,从而产生机械应力和翘曲[2].在微电子封装领域,热翘曲现象普遍存在于元器件生产及服役的各个环节,例如,芯片生产工艺中涉及到的介质层烘烤固化、晶圆减薄、电镀退火等过程都会引起芯片热翘曲.常规封装结构一般是由塑封料、芯片和基板堆叠成的多层板结构,工作状态下芯片自发热和环境温度的变化也会引起元件翘曲变形.过大的翘曲将会导致芯片开裂、芯片分层、焊点失效等问题.对于大部分发生热翘曲的结构,通过对各层级材料的均匀化处理,都可以简化为典型的多层板结构.因此为了实现封装结构热翘曲的合理预测与有效控制,针对典型多层板结构的热翘曲问题的研究非常有必要.

在结构热翘曲的实验观测中,重点是测量由于热翘曲引起的离面位移.翘曲测量技术可分为接触式和非接触式两大类,接触式测量方法主要包括垫片法和接触探针法[3],非接触式测量方法主要包括阴影Moiré纹法、光学干涉法和三维数字图像相关法.在接触式测量方法中,垫片法是最早测量印制板翘曲的机械方法[4],这种方法成本低且操作简单,但测量精度较低.接触探针法是使用垂直的触头或探针来测量样品表面的高度变化,与垫片法相比,探针法具有较高的精度,且相对于非接触式测量方法成本较低,早期有大量研究借助探针法用于封装结构表面翘曲轮廓的测量[5-7].

非接触式测量方法大多数是全场测量方法,主要通过接收光在物理部件表面的反射,分析接收到的光信号来确定表面形状.Moiré纹测量法使用由两条周期光栅线重叠产生的Moiré条纹,通过样品上方的相机获取光栅图像,并由分析软件进行相位调制,以生成Moiré条纹图像.Ume 等[8-9]用Moiré纹法对模拟回流过程中印制线路板或球栅阵列 (BGA) 封装的热翘曲进行了大量研究,目前该方法已广泛用于BGA 封装[10-12]、叠层封装 (PoP)[13-14]和扇出型晶圆级封装[15]的翘曲测量.然而,Moiré纹法在测量时必须非常接近被测样品表面,导致在高温环境下的测量受到诸多限制.

干涉法主要依赖于两个或多个光波的干涉,主要包括Twyman-Green 干涉法、Fizeau 干涉法和散斑干涉法.Twyman-Green 干涉法具备与激光波长相当的高精度测量能力,但该方法的信号处理相对简单.Tsai 等[16]、Qing 等[17]和Jang 等[18]学者采用Twyman-Green 干涉法测量封装结构的翘曲.Fizeau干涉法采用长波长的光源,减少试样表面粗糙度和污染的影响[19],与Twyman-Green 干涉仪相比,Fizeau干涉仪更易调谐,对振动和表面反射率更强大.除以上两种干涉方法外,电子散斑干涉测量法 (ESPI) 也常用于封装翘曲的测量,它的缺点是需要复杂的算法,散斑条纹图像存在对比度差和噪声大等问题.Toh等[20]使用基于激光的ESPI 来分析表面贴装过程中薄四边形封装的实时翘曲和分层.Ye 等[21]开发了一种基于散斑干涉测量的集成装置,用于评估红外探测器芯片的翘曲变形.干涉法的测量精度较高,但由于镜头与样品间的紧密性,不适用于高温下的测量,此外还存在视场范围小、测量时间长、光学装置复杂昂贵等缺点.

数字图像相关法 (digital image correlation,DIC)由文献[22-25]提出,作为一种高精度的全场测量手段,DIC 已广泛应用于各类力学测量领域[26].该方法基于双目立体视觉原理对模型进行校准,获取两个摄像机的内部和外部参数,然后利用相关算法通过每个点的视差数据和预先获得的校准参数实现物体表面三维形貌的复现,最后通过比较加载前后测量区域中每个特征点坐标的变化情况实现全场三维位移及应变的计算.Baek 等[27]采用DIC 方法测量了环氧树脂 (EMC) 固化过程中EMC-Al 双层带材的翘曲情况.Shishido 等[28]开发了一种与光学显微镜相结合的DIC 方法,用于测量印制线路板微米级的热应变.Lall 等[29]使用DIC 方法进行了PoP 组件热翘曲的测量,并与数值仿真的结果进行了对比,讨论了模型各参数变化对组件热翘曲的影响.

目前大部分测量方法对样品及镜头的紧密性要求较高,导致高温环境下测量时易灼伤镜头.DIC 技术不受此限制,且测量速度快,可有效应用于热翘曲过程的实时观测.因此为实现热翘曲的有效观测,本文基于DIC 技术搭建热翘曲测量平台,开展典型叠层结构热翘曲的实验与仿真研究,实现多层板在升温过程中热翘曲的实时观测,并与仿真结果进行对比.同时借助DIC 测量了QFN128 封装芯片的表面翘曲,通过与白光干涉仪的测量结果对比,验证了DIC 技术测量翘曲的准确性.

1 基于DIC 技术的热翘曲测量系统

1.1 VIC-3D 全场应变测量仪

为了研究典型叠层结构在热加载下的翘曲变化情况,本文利用VIC-3D 全场应变测量仪搭建高温翘曲实验平台,分别测量不同厚度和不同材料下典型双层板及三层板的热翘曲过程.

VIC-3D 非接触全场应变测量仪是以三维数字图像相关法 (即DIC) 的基本原理作为理论核心,采用优化的三维数字图像相关性运算法则,为实验提供三维空间内的全场位移、变形及应变的数据结果[30].利用VIC-3D 进行全场三维变形测量,主要包括如下几个步骤[31]: (1) 首先在待测样品表面均匀喷涂白色漆料作为背景,然后在待测表面喷涂、刷涂或印制少量黑色漆料,作为对比标记散斑[32];(2) 借助具备易被识别和能够精确提取位置特征的标定靶实现相机的标定,利用立体匹配方法来精确匹配两个摄像机所拍摄图像的对应点;(3) 选定ROI (region of interest) 区域,进行物品表面三维模型的重构及后续的测量分析.

1.2 叠层结构热翘曲实验

图1 是热翘曲实验所采用的VIC-3D 全场应变测量仪及加热实验台,台面配备了绝热罩及观察窗以降低空气流动对样品造成的扰动,加热试验台可以将温度最高升到400 °C.采用两个CMOS (complementary metal oxide semiconductor) 工业相机(Prosilica GT 5400) 来采集样品变形时散斑图像,成像区域的光学分辨率为5472 (H)×3084 (V),采用的镜头型号为施耐德工业镜头Xenoplan 2.0/28.同时利用红外热像仪 (Filr X6520 sc) 来测量实验过程中样品表面实时温度.红外热像仪检测技术可以通过分析热量的吸收特性和本身热量辐射特性,可用于印制线路板发热研究和测量集成电路内部缺陷等,具备非接触、高精度、大面积和简单快速等优点.

图1 翘曲实验测量平台Fig.1 Experimental setup for thermal warpage measurement

实验选用物理性质差异较大的定制合金板材作为样品,分别为TC4 钛合金、6061 铝合金和T2 铜合金,3 种平板尺寸均为50 mm×50 mm,单个板厚度分别为0.8 mm 和1.0 mm,中部填充高导热且耐高温的柔性有机硅灌封胶以完成黏接,同时用于制作散斑的材料可适用于200 °C 高温,且样品在该温度下无明显的“退相关”问题.图2 为实验使用的3 种合金平板和黏接完成并进行了散斑制作的样品平板,其中3 层样品板从下至上材料分别为钛、铜和铝,双层样品板为钛和铝.在实验过程中,首先将样品置于加热实验台上,将红外热像仪对准样品完成对焦,获取样品表面清晰的实时温度情况,然后调整相机的焦距及曝光,直至样品上的散斑清晰可见,借助标定靶完成相机内部和外部参数的标定,最后为实验台设定好温度并开始实验.依照实验时间,图像采集频率设置为每1.0 s 一张.完成整个翘曲过程的图像采集后进入后处理阶段,在窗口中选定的ROI 区域为样品的全部上表面,并在软件中进行3D 模型的重建及相关参数的后处理.

图2 实验样品Fig.2 Experimental samples

2 叠层结构热翘曲仿真分析

2.1 等效仿真模型

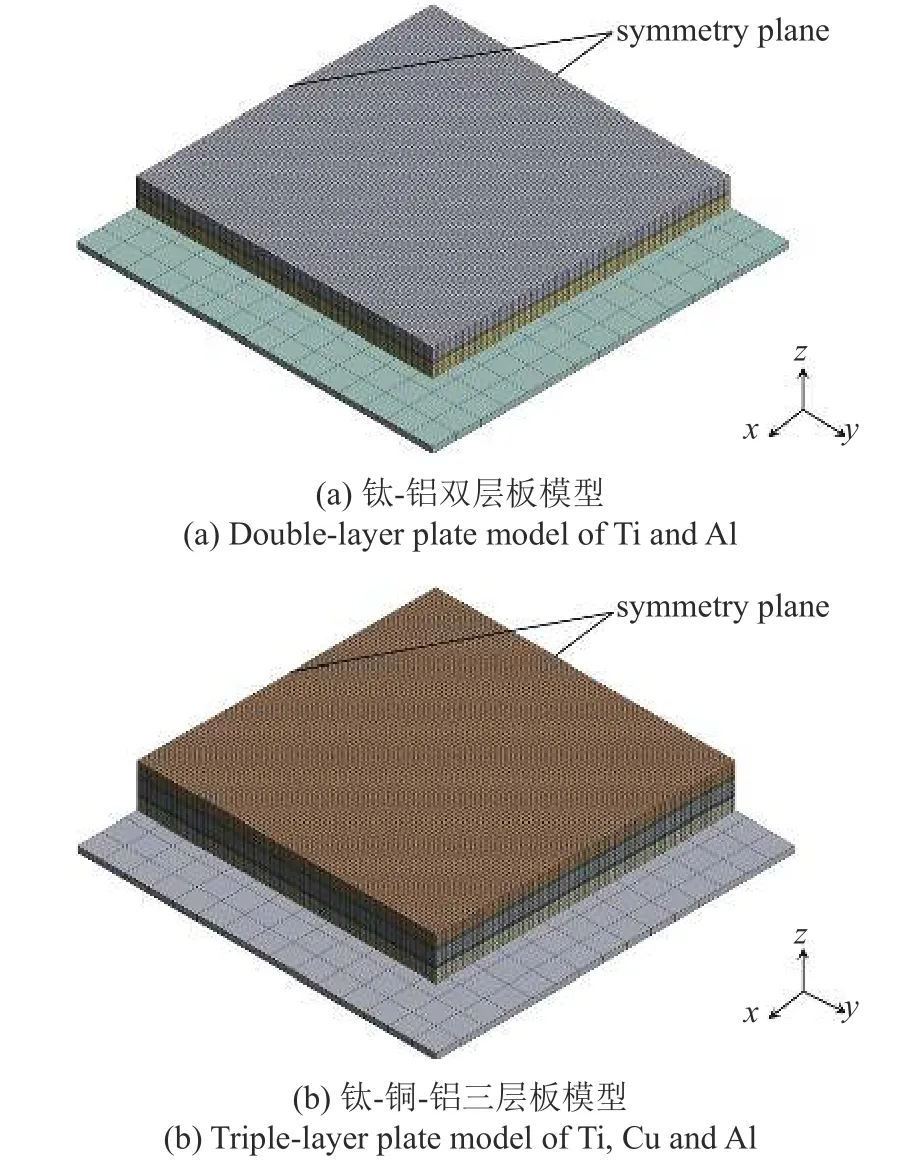

在ANSYS Workbench 软件中依照实验样品1 : 1建立多层板热翘曲的仿真模型,单个平板尺寸为50 mm×50 mm.3 种合金及填充胶的材料参数如表1所示.由于该模型具有对称性,为了提升计算效率,选择1/4 模型建模.根据实验条件,将模型置于刚性平面上,设置样品与刚性平面间的无摩擦接触,约束多层板下表面中心点的垂直自由度及角点的水平自由度.考虑标准地球重力的作用,重力加速度为9.806 6 m/s2,温度载荷施加在多层板模型底面上,设定外表面的对流系数为25 W/m2·°C.在模型的黏接处均采用共节点网格划分,填充胶的厚度约为0.3 mm,单层材料设置4 层单元,单元类型为Solid 186.图3 为单层厚度均为1.0 mm 的钛-铝双层板及钛-铜-铝3 层板模型网格最终划分结果,经网格收敛性分析,单元数量分别为120 225 个和200 225 个.

表1 多层板结构材料参数Table 1 Material parameters of multilayer structures

图3 多层板模型网格划分结果Fig.3 Meshing results of multilayer plate model

2.2 加载曲线参数修正

实验采用的加热实验台主要通过控制台面温度来控制加载.为保障仿真结果的准确性,在实验过程中需实时监测实验样品表面温度,并以此修正仿真分析中的温度加载曲线.在实验与仿真过程中,温度设置为由22 °C 逐渐升高至150 °C,这是为了避免超高温造成的散斑脱色脱落、光路扰动、图像畸变及热辐射引起的图像“退相关”问题,另外常规芯片服役环境温度及自发热温度一般不超过200 °C,150 °C也是《GJB 548B-2005 微电子器件试验方法和程序》中有关热学实验的常见指标.在仿真分析中需要结合实验中红外热像仪给出的上表面温度场测量结果,调整仿真中设置的升温速率并完成热仿真计算,直至计算得到的上表面温度场与红外热像仪测量结果一致,从而保证实验与仿真中温度载荷的一致性.

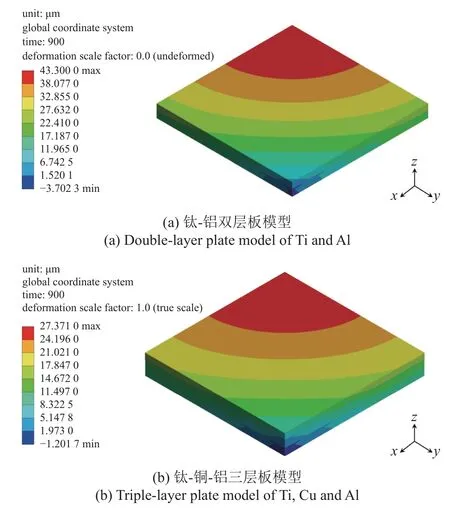

如图4 所示,修正后的温度加载曲线与实验测量结果基本吻合,由于材料本身物理参数及相关界面参数的影响,存在少许误差.考虑到平板结果各层均较薄,各层沿厚度方向的传热时间误差较小,因此对于后续不同材料不同厚度的分析选用同一组温度数据进行加载.采用ANSYS Workbench 软件中的耦合模块进一步完成结构场的完全热力耦合分析,获得结构上表面的法向位移,即为热翘曲结果.经计算,在给定的温度场条件下,最终时刻单层厚度均为1.0 mm 的钛-铝双层板及钛-铜-铝3 层板结构的1/4 模型热翘曲情况如图5 所示,结构的翘曲模式为中间向上凸起,其等高线自中心向周围递减.单层厚度为1.0 mm 的钛-铝双层板上表面最大离面位移为43.3 μm,钛-铜-铝3 层板上表面最大离面位移约为27.37 μm.

图4 多层板上表面温度仿真及实验结果Fig.4 Simulation and experimental results of upper surface temperature of multilayer plates

图5 多层板模型翘曲云图Fig.5 Thermal warpage of multilayer plates

3 仿真与实验结果分析

3.1 双层板面内位移分析

图6 和图7 是单层厚度为1.0 mm 的钛-铝双层板在最终时刻沿面内x与y方向位移场分布的仿真与实验结果.从图中可以看出实验和数值结果非常接近,越靠近平板边缘,面内位移越大.沿x和y方向最大位移的仿真结果均为66.162 μm,沿x方向平板两侧位移的实验测量结果分别为72.06 μm 和-75.39 μm,沿y方向的两侧位移测量结果分别为74.34 μm 和-74.85 μm.

图6 双层板沿x 方向最大位移场Fig.6 Maximum displacement field of double-layer plate along x direction

图7 双层板沿y 方向最大位移场Fig.7 Maximum displacement field of double-layer plate along y direction

结构的面内水平位移主要来源于材料的热膨胀和翘曲位移的水平分量,其中后者对水平位移的影响很小几乎可以忽略不计.分别针对单层厚度为1.0 mm 和0.8 mm 的两组钛-铝双层板样品,提取如图8 中标注的沿平板上表面切向路径上各节点水平位移的实验与仿真结果,得到沿两条路径上各节点的x和y方向位移曲线.通过对比两条曲线不难看出,仿真结果和实验结果吻合非常好,且均呈现出中心为0,沿路径方向上向两边递增的趋势.根据结构的对称性和金属材料的热膨胀特性,可以判断该结果是合理的,同时也证明基于DIC 的测量技术对多层板面内位移的测量结果可靠.

图8 路径上各点最大位移的实验及仿真结果Fig.8 Experimental and simulation results of the maximum displacement along the path

3.2 双层板热翘曲分析

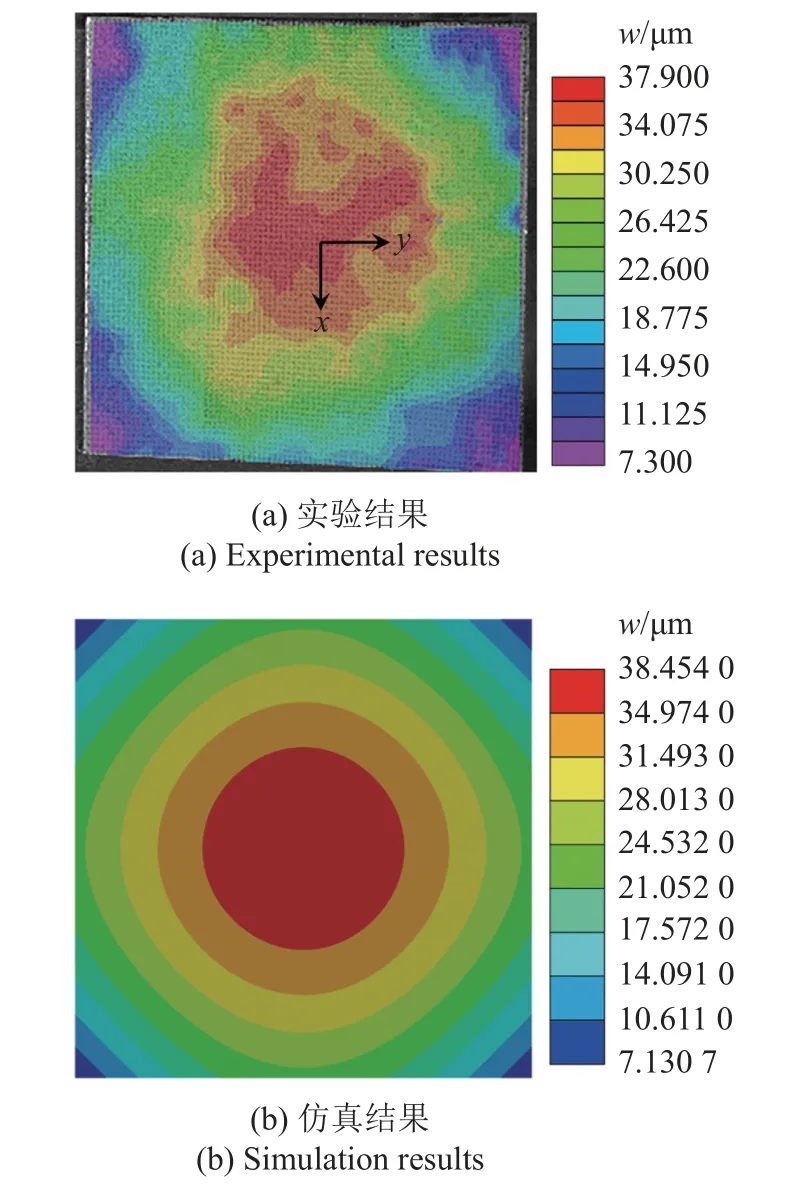

板结构热翘曲过程中上表面的离面位移主要来源于两点,即结构沿自身纵向的热膨胀和热膨胀失配产生的结构翘曲.图9 和图10 分别针对单层厚度为1.0 mm 和0.8 mm 的两组钛-铝双层板样品,提取在高温阶段的离面位移得到翘曲分布.从图中可以看出,实验测量结果与仿真结果呈现相近的趋势,均呈现向上凸起的翘曲,在翘曲时中心位置高度最大,等高线自中心向四周递减.单层厚度为1.0 mm 的钛-铝双层板最大翘曲的仿真结果为37.80 μm,实验结果约为35.76 μm;单层厚度为0.8 mm 的钛-铝双层板最大翘曲的仿真结果为61.01 μm,实验结果约为60.14 μm,仿真结果和实验结果的误差极小.

图9 单层厚度为1.0 mm 的双层板最大翘曲云图Fig.9 Maximum warpage of double-layer plate with thickness of 1.0 mm

图10 单层厚度为0.8 mm 的双层板最大翘曲云图Fig.10 Maximum warpage of double-layer plate with thickness of 0.8 mm

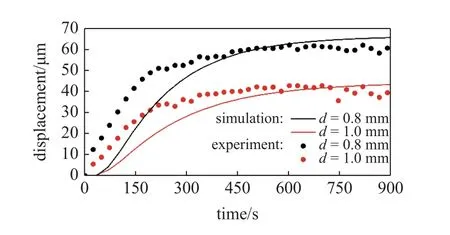

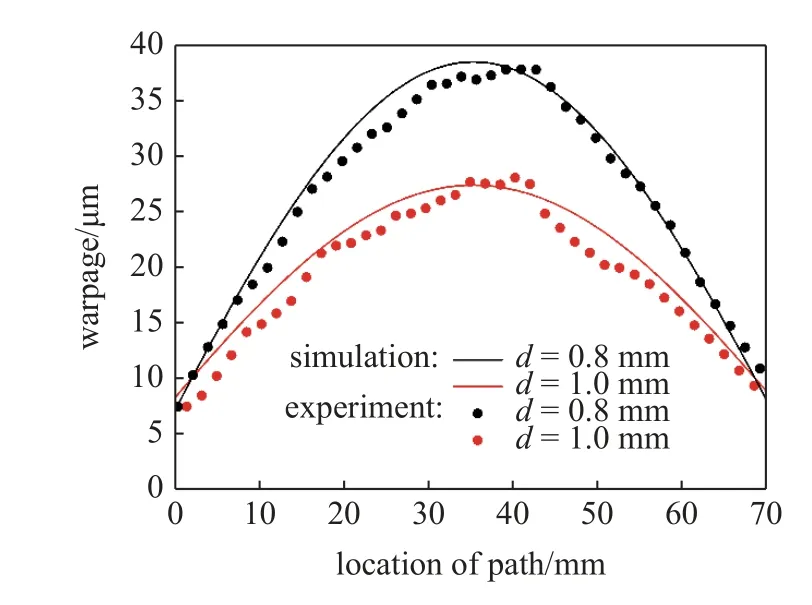

高温稳定阶段沿对角线上各点翘曲的实验及仿真结果如图11 所示,可以看出,两组样品的热翘曲实验结果与仿真结果在温度稳定阶段基本吻合,误差主要来源于样品制备过程中金属板中间胶层的不均匀分布.此外高温环境造成的散斑脱色、光路扰动、图像畸变和样品烧蚀等问题也可能造成较大的测量误差[33].图12 对比了双层板中心点离面位移随时间的变化情况,可以看出在升温阶段实验结果和仿真结果出现了较大的误差,但是在温度稳定阶段二者趋势基本吻合.根据图4 可知,在进行温度加载曲线修正时,最终两者的温度场存在一定误差,该误差也主要出现在升温的时间段内,这是导致升温阶段离面位移结果出现误差的主要原因.此外,由于高温及热流造成的散斑质量下降及光路扰动也是造成误差的另一可能原因.

图11 双层板沿对角线最大翘曲的实验及仿真结果Fig.11 Experimental and simulation results of the maximum warpage along diagonal direction of double-layer plate

图12 双层板中心点离面位移随时间变化曲线Fig.12 Out-of-plane displacement curve of the center point of doublelayer plate with time

3.3 三层板翘曲分析

图13 和图14 分别为单层厚度为1.0 mm 和0.8 mm 的两组钛-铜-铝三层板样品高温稳定阶段仿真与实验的翘曲结果.从实验云图来看,3 层板的翘曲基本和仿真结果一致,主要为中间向上凸起.其误差一方面来源于样品金属板内部缺陷及胶层内部气泡和不均匀分布等,另一方面,高温环境造成的散斑变化及图像畸变也可能对结果误差产生较大的影响.

图13 单层厚度为1.0 mm 的3 层板最大翘曲云图Fig.13 Maximum warpage of triple-layer plate with thickness of 1.0 mm

图14 单层厚度为0.8 mm 的3 层板最大翘曲云图Fig.14 Maximum warpage of triple-layer plate with thickness of 0.8 mm

提取沿对角线各节点的离面位移,图15 得到沿对角线最大翘曲的实验及仿真结果.单层厚度为1.0 mm 的钛-铜-铝3 层板最大翘曲的仿真结果为19.12 μm,实验结果约为20.58 μm;单层厚度为0.8 mm 的钛-铜-铝3 层板最大翘曲仿真结果为31.32 μm,实验结果为30.30 μm.整体上来看,仿真和实验结果趋势一致,大小也吻合较好.图16 为3 层板中心点离面位移随时间变化曲线,实验与仿真结果的误差也主要出现在升温阶段,温度稳定阶段二者吻合较好.

图15 3 层板沿对角线最大翘曲的实验及仿真结果Fig.15 Experimental and simulation results of the maximum warpage along diagonal direction of triple-layer plate

图16 3 层板中心点离面位移随时间变化曲线Fig.16 Out-of-plane displacement curve of the center point of triplelayer plate with time

3.4 不同因素对最大翘曲值的影响

表2 列出了选用不同层数、材料及厚度时最大翘曲的实验与仿真结果,由于DIC 方法对初始校准和测量过程中的机械振动很敏感,相对相机位置的微小变化会导致较大的测量不准确性[34].从结果中也能看出,实验与仿真最大误差约为7.58%,最小误差仅为0.18%.0.8 mm 样品的测量误差值均小于1.0 mm 样品,可以看出对于同种类样品,翘曲越小,翘曲变形带来的特征点像素变化越不易被识别,故翘曲越大的样品,DIC 的测量准确度越高.

表2 不同层数、材料及厚度时最大翘曲结果Table 2 Maximum warpage results for different layers,materials and thicknesses

在材料及层数相同时,单层厚度的变化会对翘曲值产生较大影响,单层厚度较薄时翘曲更大,这是由于平板变薄后刚性降低,使得其对热翘曲更为敏感.在厚度相同时,钛-铜双层板翘曲相对较小,钛-铝双层板热翘曲较大,这是由于钛合金和铝合金热膨胀系数的差异较大.与钛-铝双层板结果相比,钛-铜-铝3 层板翘曲显著降低,这是由于铜的膨胀系数介于钛铝之间,起到了缓解翘曲的作用,同时也增加了整体板厚.

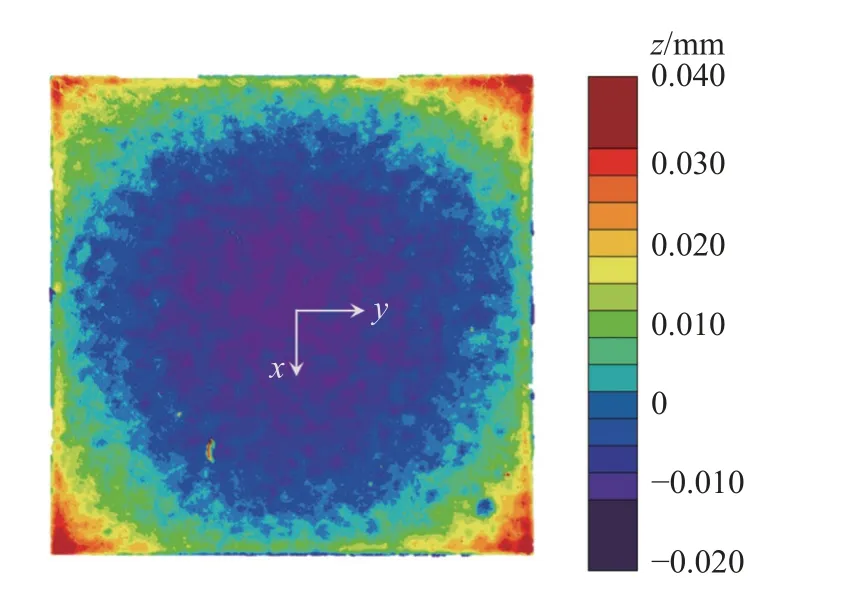

4 芯片封装残余翘曲测量

利用本文发展的基于DIC 的翘曲测量技术,本节进一步测量某QFN128 封装芯片出厂后的表面翘曲.该芯片的封装尺寸约为12.3 mm×12.3 mm×1 mm,制备如图17 所示的散斑样品,采用DIC 技术对其出厂后封装表面形貌进行了三维重构,完成了翘曲的计算,样品表面形貌分布如图17 所示,封装表面呈现向下凹陷形式的翘曲,且翘曲形貌较为对称,通过提取并计算沿对角线各点高度坐标的极差,得到沿对角线最大高度差,即为表面翘曲值,约为49.52 μm.

图17 芯片翘曲DIC 测量结果Fig.17 Warpage of the chip measured by DIC

为了验证DIC 技术对芯片翘曲形貌测量的准确性,本文还利用了白光干涉仪 (ZeGage™ Plus) 来测量同一芯片出厂后的表面翘曲,并对比了两种方法的测量结果.白光干涉仪可对各种精密器件的表面形貌实现纳米级测量,具有非接触、高精度的优点.但是相比于DIC 技术,白光干涉仪较难实现高温下的翘曲测量,且受镜头尺寸的限制,单次扫描下一般无法观测到样品的全貌,需要采用图像拼接算法,通过设置扫描起止位置以测量特定路径或区域内的形貌,较难实现实时的全场观测.此外DIC 也可大量节约时间成本,在本文的实验中,10 倍镜头下白光干涉仪的单张全场图像扫描及计算时间达到3 h,而DIC 单张图像处理时间仅需1.6 s 左右.

图18 为白光干涉仪的翘曲测量结果,与DIC 的测量结果相比,两种方法得出的形貌分布基本一致,提取对角线上各数据点沿高度方向坐标,得到如图19 所示的翘曲曲线.两条实验曲线吻合较好,白光干涉技术测量出最大翘曲值约为52.83 μm,与DIC的测量结果49.52 μm 较为接近,误差约为6.27%.

图18 芯片翘曲白光干涉仪测量结果Fig.18 Warpage of the chip measured by white light interferometer

图19 芯片对角线翘曲结果对比Fig.19 Comparison of the diagonal warpage results of the chip

5 结论

本文基于DIC 技术搭建了叠层结构热翘曲测量平台,完成了双层和3 层板热翘曲的测量,并进行了仿真与实验结果的对比验证.讨论了层数、层厚、材料等因素对多层板最大热翘曲的影响.进一步测量了某封装芯片的表面翘曲,并与白光干涉法的测量结果进行对比.本文得出结论如下.

(1) 基于DIC 技术测量得到的多层板翘曲结果与仿真结果吻合较好,本文发展的翘曲测量技术可有效测量多层板的热翘曲.

(2) 层厚越小,多层板翘曲值越大;层厚相同时钛-铜双层板翘曲相对较小,而钛-铝双层板热翘曲较大;在钛-铝之间添加一层铜板可有效降低翘曲.

(3) 针对QFN128 封装芯片,使用DIC 技术和白光干涉技术测量得出的翘曲结果一致,DIC 技术可以准确测量芯片表面翘曲,在10 倍白光干涉仪镜头下,DIC 测量效率远高于白光干涉仪.