磨料颗粒增强磁流变弹性体的磨抛应用研究

2023-10-29郭磊姬云霄马臻郭万金李哲熙张新荣

郭磊,姬云霄,马臻,郭万金,李哲熙,张新荣

(1. 长安大学工程机械学院,710064,西安; 2. 中国科学院西安光学精密机械研究所,710119,西安; 3. 仁荷大学机械工程系,22212,韩国仁川)

近年来,随着先进制造业的发展,超精密加工技术也得到了飞速发展,加工精度由微米级逐步向纳米级甚至原子级迈进[1]。光学镜片、航发叶片、人工关节等高端装备核心零部件多由物理化学性质稳定、材料性能优异的难加工材料加工而成[2-3],而磨抛加工作为超精密加工的主要技术手段之一,能够在保证加工表面质量的同时保持较好的加工效率[4-5]。传统磨具主要由磨料与结合剂组成,通过热压、烧结等方式制备的磨盘、砂带、磨头等磨具,能够满足不同的加工场景[6]。磨料以氧化铝、碳化硅、金刚石、立方氮化硼为主,结合剂材料则多用金属、陶瓷、树脂等材料[7]。由上述材料制备而成的大多为刚性磨具,因其应用场景受限于平面、球面、规则回转面零件的精加工以及复杂面型零件的粗加工,会不可避免地在加工表面留下随机分布的表面划痕、凹坑以及亚表面缺陷、微裂纹等,且在硬脆材料磨抛加工过程中表现得尤为明显[8-9]。

磁流变弹性体材料性能稳定、制备工艺简单,能够满足弹性磨具对基体材料的需求。在外加磁场作用下,磁流变弹性体材料中的磁性颗粒由于磁化产生相互作用,材料的弹性模量和阻尼等力学性能发生改变,且这种变化具有可控、可逆、响应迅速等优点[10]。Qiao等[11]基于磁化模型、磁偶极子理论以及磁致动态剪切模量频率依赖性定量分析,建立了宏观磁黏弹性体本构模型,并通过实验验证了其合理性。李旭[12]考虑材料内部磁性颗粒及链结构间的相互作用,采用最小势能原理建立了各向异性磁流变弹性体本构模型。孙书蕾[13]通过建立代表体积单元 (representative volume element,RVE)模型,对磁流变弹性体在磁场作用下的力学性能变化规律进行了深入研究。Lian等[14]研究了不同工作条件下硅基磁流变弹性体的摩擦磨损性能。在磁流变弹性体材料磨具应用研究方面,Xu等[15]提出了磁流变弹性复合材料磨具及抛光方法,分析了磁流变弹性体磨具的材料特性,并验证了其作为磨具材料的可行性。Bedi等[16]设计了不同结构的磁流变弹性体磨具,对比了磁场装置结构对加工表面粗糙度的影响。Deng等[17]通过开展基于芬顿催化反应的磁流变弹性体磨具抛光SiC实验,探讨了转速等工艺参数对材料去除率和表面质量的影响。

上述研究均表明,具有磁控流变性能特征的磁流变弹性体作为磨具基体材料实现弹性磨抛加工,在工艺上具备一定的可行性。然而,目前针对磨料颗粒增强磁流变弹性体的研究工作报道还相对较少。本文使用硅胶、羟基铁粉、金刚石磨料以及添加剂等材料制备磨料颗粒增强磁流变弹性体,并根据其微观组织结构建立了理论分析与数值仿真模型,研究了工作磁场对磨料颗粒增强磁流变弹性体材料(abrasive reinforced magnetorheological elastomer,A-MRE)基体软固结磨粒把持行为的影响,开展了A-MRE磨具磨抛碳化硅陶瓷工件的加工实验,结合材料去除效率与表面粗糙度等指标讨论了不同磁场条件下A-MRE磨具的磨抛加工性能。

1 材料制备与理论分析

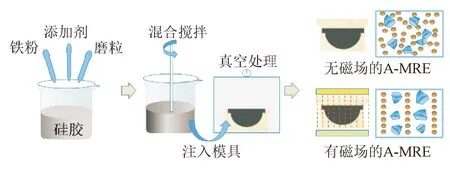

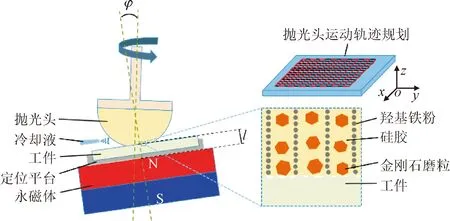

A-MRE材料是将微米级磨料颗粒、磁性颗粒添加到高分子聚合物基体中均匀混合,并通过固化反应制备而成的一种复合材料。制备过程中,无预置磁场作用的磨料颗粒与磁性颗粒无序分布,此类无明显规律的排布形式称为各向同性;预置磁场作用下的磁性颗粒会呈现不同类型的链状分布[18],形成磁性颗粒链-网组装夹持磨料颗粒的微观结构,此类具有方向且规律性的排布方式称为各向异性[19]。本文中A-MRE材料的制备流程如图1所示,首先将羟基铁粉、金刚石磨料及添加剂混入A、B双组份液态硅胶,材料组分配比如表1所示;然后使用恒速电动搅拌机搅拌30 min使其均匀混合;接着将混合物注入成型模具并在真空环境中静置10 min以排出气泡;最后将装有液态混合物的成型模具置于永磁体产生的100 mT类均匀预置磁场中静置3小时,待硫化反应进行完全后脱模修整成型。

图1 A-MRE材料制备流程Fig.1 Fabrication process of A-MRE material

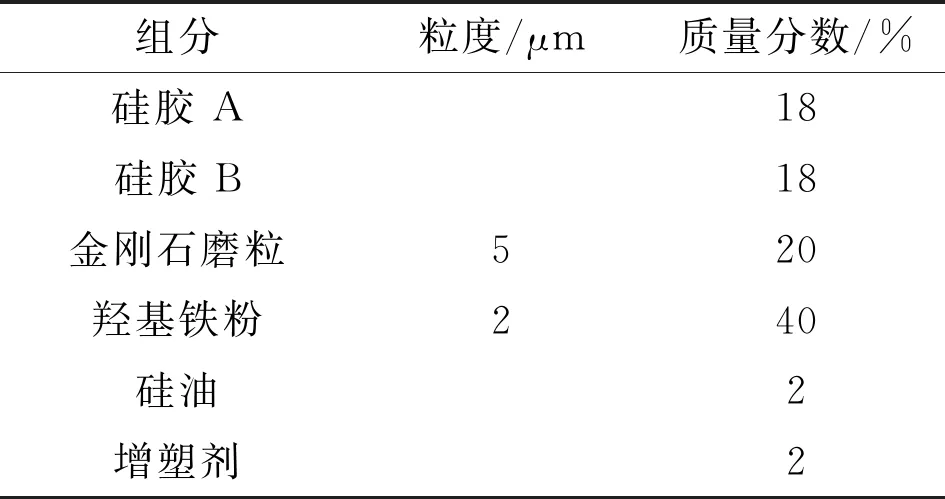

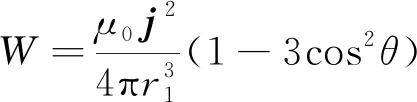

表1 A-MRE材料组分配比

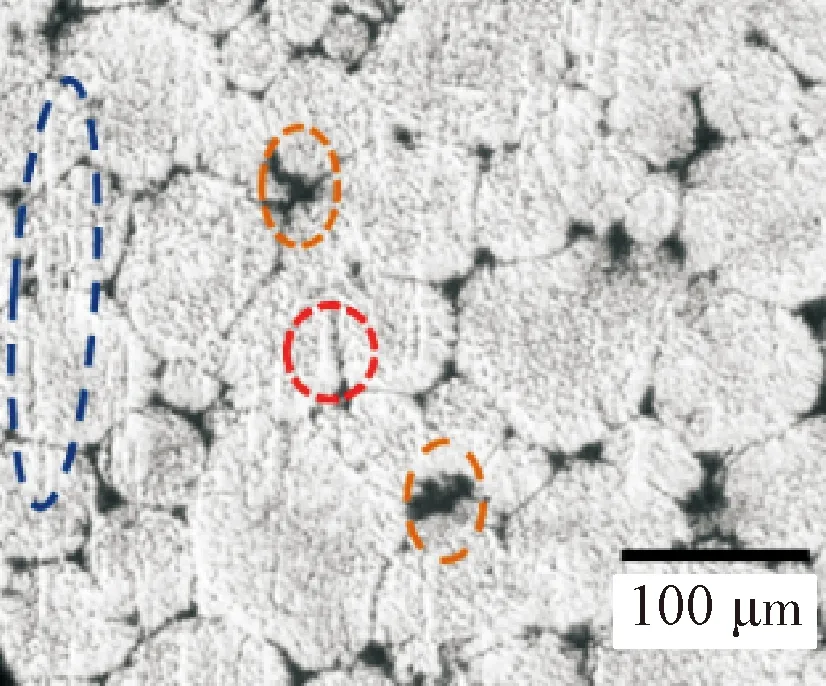

制备的A-MRE试件的微观组织结构如图2所示,可见羟基铁粉成链组网规律性分布,金刚石磨粒较为均匀地分散在铁粉链间,铁粉链夹持磨粒的组织结构特征在观测范围内显现重复排列规律。

图2 A-MRE试件微观结构Fig.2 Microstructure of A-MRE specimen

A-MRE是以硅胶为基体的复合材料,而硅胶通常被定义为超弹性材料[20],其超弹性多用应变能函数表达,常用的材料本构模型包括N-H(Neo-Hookean)模型和M-R(Mooney-Rivlin)模型。现有研究结果表明,当材料拉、压应变均小于40%且剪切应变小于90%时,N-H模型与实验结果吻合较好。由于本文基于小应变开展模拟,因此选用N-H模型描述A-MRE材料的超弹性性能。假设硅胶体积不可压缩[21],则N-H模型应变能函数表达式为

wN-H=C10(I1-3)

(1)

式中:C10为材料常数,取值为0.5G,G为基体材料的剪切模量;I1为应变不变量,可表示为I1=λ12+λ22+λ32,其中λ1、λ2、λ3为3个方向的主伸长率。

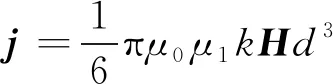

通常采用磁偶极子模型对磁流变材料磁化颗粒间的相互作用开展研究,即认为磁性颗粒磁化方向与磁感线同向,此时可将每个磁化的磁性颗粒视为一个磁偶极,通过分析得到磁偶极子模型的微观磁致模量。磁性颗粒被磁化后的磁偶极矩可表示为

(2)

式中:μ0为硅胶磁导率;μ1为空气磁导率;k为磁性颗粒磁化率;H为磁场强度矢量;d为磁性颗粒直径。相邻磁性颗粒间磁致弹性能量密度函数可写为

(3)

式中:θ为图3所示相邻磁性颗粒质心连线与磁场方向的夹角;r1为磁性颗粒的质心间距。

图3 磁偶极子理论分析模型Fig.3 Theoretical analysis model of magnetic dipole

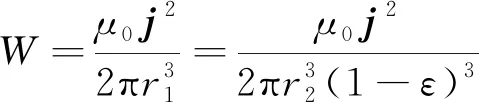

当θ=0°时,定义压缩应变为ε,磁性颗粒质心间距r1=r2(1-ε),则单轴压缩时应变能密度函数为

(4)

将式(4)对压缩应变求二阶偏导,得到压缩弹性模量为

(5)

由式(5)可知,压缩弹性模量为正且随着磁场的增大而增大。同样地,当θ=0°时,小剪切变形下的剪切应变γ可近似表示为γ=a/r2,a为图3所示磁性颗粒切向位移,则应变能密度函数可改写为

(6)

将式(6)对剪切应变γ求二阶偏导,得到磁致剪切模量为

(7)

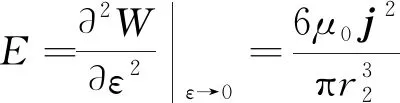

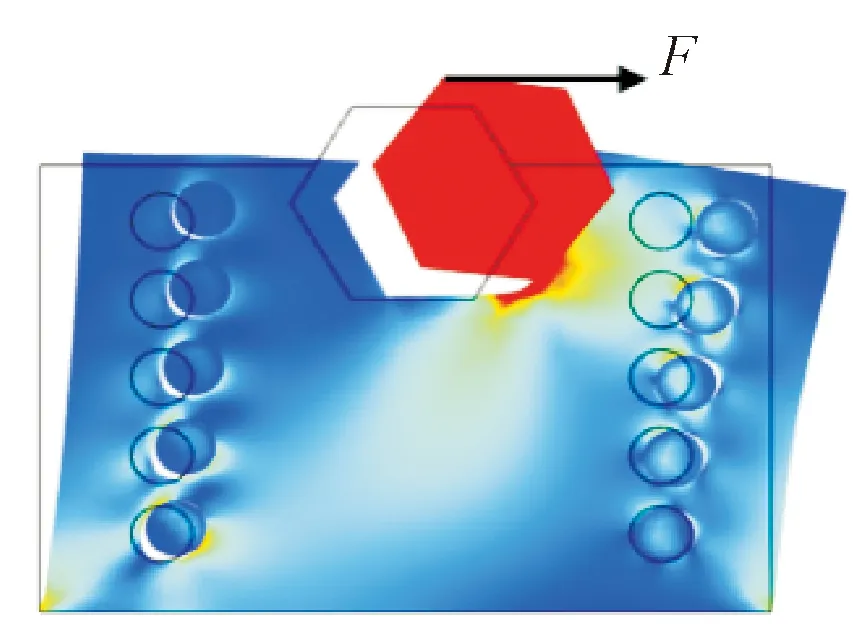

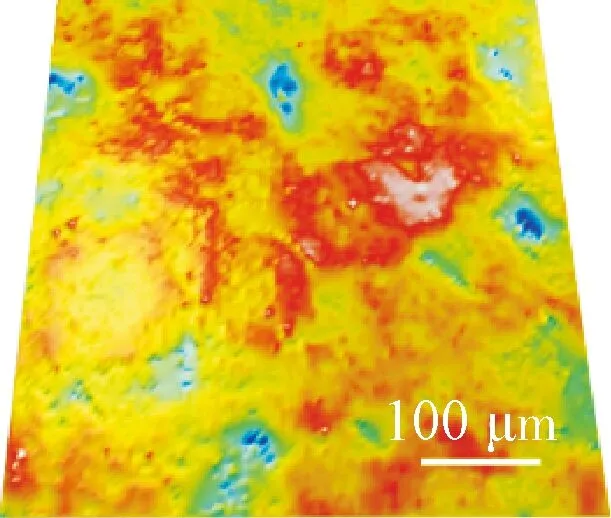

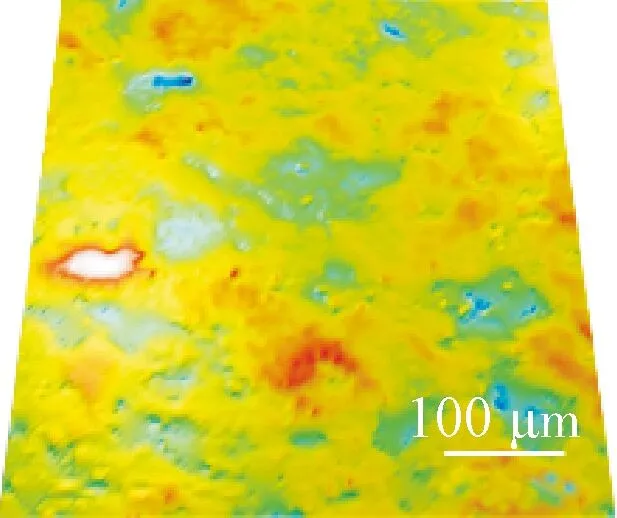

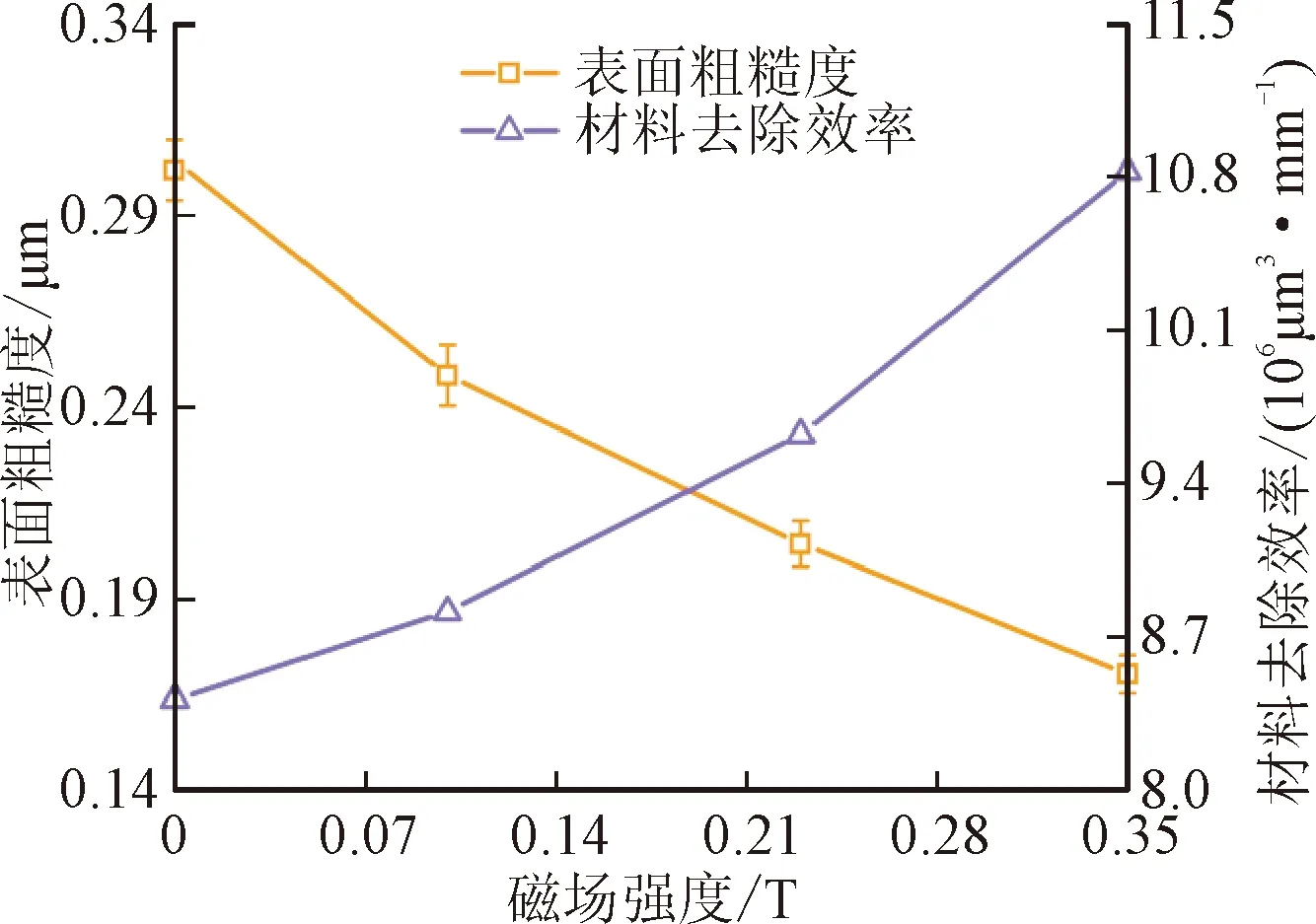

由式(7)可知,剪切模量与磁性颗粒间距负相关,而磁性颗粒间距由磁流变弹性体中磁性颗粒的质量分数决定,其质量占比越大,颗粒间距越小,材料的剪切模量就越大。如图4所示,A-MRE基体中羟基铁粉颗粒呈短链状排列,设颗粒初始间距为L1,铁粉链初始间距为L2,在工作磁场H的作用下,颗粒磁化并相互吸引,当L′1 (a)无磁场作用 (b)有磁场作用 利用COMSOL Multiphysics多物理场耦合软件对A-MRE基体模型开展有限元分析,如图5所示,模型由无限圆域、空气区域与A-MRE基体 RVE等部分组成。在A-MRE基体微观结构观测结果的基础上,对材料内部颗粒排布进行了均匀化处理,参考Asadi Khanouki等[22]将磁性颗粒间距、粒径及质量分数等因素相关联的磁流变弹性体建模方法,选取3条羟基铁粉链与6颗金刚石磨粒建立RVE模型,根据图2的实际测量结果,设置模型尺寸为30 μm×25 μm,羟基铁粉颗粒及铁粉链的间距分别为1 和10 μm,用来模拟羟基铁粉和金刚石磨料质量分数分别为40%和20%的A-MRE基体微观组织结构,具体参数设置如表2所示。 图5 A-MRE 基体RVE仿真模型Fig.5 RVE simulation model of A-MRE matrix 表2 A-MRE基体RVE模型材料性能 采用在RVE模型上边界添加位移的加载方式,分别在磨粒与硅胶、铁粉颗粒与硅胶间设置接触对,选取摩擦系数f为0.15,对底面添加固定约束。在RVE模型上施加大小为0.4 T,与铁粉链夹角分别为0°、30°、45°、60°、90°的均匀磁场。 仿真结果如图6所示,可以看出,铁粉链磁通密度随磁场方向与铁粉链夹角θ的增大而减小,而金刚石磨粒把持应力随着夹角θ的增加呈现出先减小后增大趋势。为进一步量化磨粒把持应力,对每个金刚石磨粒上的最大应力进行平均,得到不同磁场条件下的磨粒把持应力拟合曲线,如图7所示。当夹角θ为0°时,把持应力最大;0°~45°时应力呈线性递减;45°~54.20°时下降幅度逐渐减小,并在此区间达到最小值;当磁场方向与铁粉链方向夹角大于54.20°时,链中颗粒之间的排斥力大于吸引力,开始沿链方向产生拉伸;在54.20°~90°时,基体拉伸变形开始抵消压缩变形;当磁场方向与铁粉链方向夹角等于90°时,把持金刚石的应力完全来自于基体材料的拉伸变形。θ=0°时金刚石磨粒的把持应力约为θ=90°时的2.1倍,与Yao等[23]对相邻磁性颗粒径向分力的研究结论相一致,即颗粒间作用力随夹角θ的增大表现为先吸引后排斥,且在特定角度时出现引力与斥力转换的临界阈值。 图6 RVE模型的磁通密度及应力云图Fig.6 Magnetic field density and stress distribution of RVE models 图7 磨粒把持应力随磁场方向与铁粉链夹角的变化曲线Fig.7 Variation curve of abrasive grain holding stress with the angle between magnetic field direction and iron powder chain 磨抛加工时,A-MRE磨具在磁场环境下受力与工件表面接触并相互作用,导致磨具被动变形,贴合工件表面形状形成弹性磨抛区域,是一个较为复杂的磁-力耦合过程。将RVE模型置于0.2、0.4、0.6、0.8和1.0 T的匀强磁场中,分别施加0.5、1.0和1.5 μm的基体压缩量,结果如图8所示。无磁场作用时,基体压缩量在金刚石磨粒上产生的最大应力分别为97.07、202.86和321.40 kPa,且随磁场强度的增加而增大,并在H=1 T时达到最大值,不同压缩量对应的应力增量分别为80.88、77.79和75.23 kPa。相较于无压缩量情况,基体压缩状态下磁场强度导致磨粒把持应力增量呈现递减趋势,是由于基体压缩时体积不变而内应力增加,弹性模量与屈服强度增大,由磁性颗粒间引力导致的基体收缩变形相比于无压缩时更难完成,因此应力增量呈现递减趋势。 图8 磨粒把持应力随压缩量的变化曲线Fig.8 Variation of abrasive grain holding stress with the compression volume A-MRE基体中,金刚石磨粒的把持强度会在一定程度上影响其作为软固结磨粒实现工件材料微切削等二体磨削加工行为的有效寿命。为了验证磁场条件对A-MRE磨具中磨粒把持强度的影响,本文在不同强度的均匀磁场下,对出刃高度为2 μm的金刚石磨粒施加F=0.3 μN的切向载荷,开展脱落失效仿真分析的结果如图9所示。由图可见,随着磁场强度的增加,基体磁致模量得到提升,因此切向载荷相同时基体更不易发生变形,磨粒脱落趋势减弱。提取磨粒偏转位移数据如图10所示,与无磁场作用相比,在0.2、0.4、0.6、0.8和1.0 T的磁场条件下,金刚石磨粒受切向力发生偏转的最大位移分别减小了6%、9%、14%、26%和44%。由此可见相同载荷条件下,金刚石磨粒受基体磁致收缩影响的偏转位移随磁场强度的增大而减小,即磨粒在A-MRE基体中的把持强度随磁场强度的增加而增大。 (a)H=0 (b)H=0.2 T (c)H=0.4 T (d)H=0.6 T (e)H=0.8 T (f)H=1.0 T 图10 不同磁场强度下基体金刚石磨粒位移的变化曲线Fig.10 Different magnetic field-induced displacement curve of the matrix-held abrasive grain 采用A-MRE磨具的磨抛加工方法,在工艺上属于弹性接触式的柔性加工[24],其过程如图11所示。相比于传统刚性加工,弹性磨抛不仅能够避免因刚性接触导致磨具面型误差复制到加工对象,还能通过变形适应工件表面曲率的变化[25],减少表面与亚表面损伤。相比于非直接接触的流体介质磨抛方法,弹性磨抛能够显著提高材料的去除效率。对于微观结构呈现各向异性的A-MRE基体,当外部磁场条件发生变化时基体模量也随之改变,由于受到磁力作用,铁粉颗粒间及铁粉链间会产生基体内应力,从而导致收缩变形,影响了磨料颗粒的基体把持强度。因此在磨抛过程中,不仅可以通过工作磁场条件改变磨具弹性模量,进而调控磨具与工件间的接触与贴合行为,还可以通过磁场条件改变磨料颗粒在基体内的把持强度,从而减缓软固结磨料颗粒向游离磨料的转换趋势,延长软固结磨料颗粒二体磨削加工的有效寿命,提高加工效率。为验证以上分析结果,本文开展了采用A-MRE磨具的SiC磨抛加工实验。 φ—进动角;l—磨具与磁极安装间距。图11 A-MRE磨具磨抛加工过程示意图Fig.11 The illustration diagram of grinding and polishing process with A-MRE abrasive tool 如图12所示,基于4轴台式数控平台开展磨抛实验,通过夹持机构将A-MRE基体半球形磨具安装于主轴,采用工作台上安装的“几”字形非导磁装置对工件进行定位装夹,将永磁体磁场发生装置固定在弧形导轨上,通过导轨调整加工区域的磁场条件。工件选用尺寸为50 mm×25 mm×5 mm的无压烧结SiC,材料性能参数如表3所示。实验中,通过粗磨预处理使工件表面粗糙度Ra=1±0.05 μm,选取进动角φ=10°,磨抛路径为等距栅格,使用磨削液浇注磨抛加工区域,以便对加工过程进行冷却润滑,从而保证加工质量。 图12 A-MRE磨具磨抛加工实验平台Fig.12 A-MRE tool grinding and polishing experiment setup 表3 SiC工件材料性能参数 实验中,采用N-S-N-S叠加式圆柱型N42钕铁硼永磁体布置工作外加磁场,所选永磁体尺寸为Φ50 mm×30 mm,剩磁Br=1.2 T。通过仿真计算得到安装间距l分别为6、13和29 mm处的磁场强度,如图13和14所示。由磁场分布强度云图及其随间距的变化曲线可知,在距离中心轴线l′≤10 mm的区间内,磁场分布较平稳,对应于上述安装间距的磁场强度平均值分别为0.35、0.23和0.10 T,表明能够通过调整磨具与磁极间距,达到调节外部磁场强度的实验需求。 图13 不同安装间距下叠加式永磁体磁场强度分布 Fig.13 Magnetic field intensity distribution of stack-magnets setup at different installation spacing 图14 不同安装间距下相对中心轴线距离的磁场强度分布Fig.14 Magnetic field distribution referred to the center axis at different installation spacing 本文分别开展了不同磁场条件以及同一磁场不同加工时间下SiC工件的平面磨抛实验,实验参数如表4所示。分别从以下3个方面对磨抛加工质量进行评价:采用Mitutoyo SJ-310粗糙度测量仪,在已加工表面随机选取测量长度为4.2 mm的3个测点,取3个测点的平均粗糙度Ra作为工件已加工表面的粗糙度;采用4XC金相显微镜及KC-1000激光共聚焦显微镜,对已加工表面的形貌特征进行微观表征;采用FA1204B电子天平,测量3个相同工艺参数下的加工工件,对其磨抛前后质量变化进行平均,得到材料去除率的计算公式如下 RMR=Δm/ρt (8) 式中:RMR为材料去除率;Δm为工件加工前后质量差;ρ为碳化硅工件的密度;t为磨抛时间。 表4 磨抛加工实验参数 磨抛过程中,磨具在磨除加工材料的同时也存在自身磨损,磨具磨损不仅影响磨具寿命,与磨具工作过程中的材料去除率也密切相关。弹性基体磨具磨损及其体积缺失,将会导致加工区域磨具与工件间接触面积、应力分布及磨削液流动性等参数发生变化,进而影响加工区域的有效磨粒分布。因此,选取相同工艺参数条件下的3个磨具,测量磨抛前后的质量变化并对结果进行平均,计为磨具磨损量Δm′,用于A-MRE磨具的磨损评价。 结合图15和16给出的显微观测与形貌扫描结果,以及图17给出的粗糙度测量结果可见,无外加磁场作用下A-MRE磨具完成对碳化硅工件的平面磨抛后,微观观测到的工件表面仍残留有较为明显的凸起、缺陷及划痕,但磨抛后表面粗糙度达到Ra=0.304 μm,相比磨抛前预处理工件粗糙度Ra=1.00 μm,降低了69.6%;外加磁场强度H=0.10 T时,工件表面形貌预处理残留凸起及缺陷区域减小,磨削划痕虽然仍较为明显却已变得稀疏,且磨抛后表面粗糙度Ra=0.248 μm,相比预处理工件降低了75.2%;当磁场强度H=0.23 T时,工件已加工表面凸凹缺陷明显改善且磨削划痕大幅度减少,磨抛后表面粗糙度Ra=0.204 μm,相比预处理工件降低了79.6%;当磁场强度H=0.35 T时,已加工表面凸凹缺陷及磨削划痕基本消除,表面较为平整光滑,且粗糙度达到最小值Ra=0.170 μm,相比预处理工件下降了80.3%。根据图17,对比不同磁场下工件磨抛前后的质量可知,当H=0.10、0.23 和0.35 T时,材料去除率分别为8.81×106、9.62×106和10.82×106μm3·min-1,相较于无磁场下的8.41×106μm3·min-1,分别提高了4.8%、14.3%和28.6%。 (a)H=0 (b)H=0.10 T (c)H=0.23 T (d)H=0.35 T (a)H=0 (b)H=0.10 T (c)H=0.23 T (d)H=0.35 T 图17 表面粗糙度与材料去除效率随磁场强度变化曲线Fig.17 Variation curve of surface roughness and material removal rate with magnetic field strength 由于实验中A-MRE磨具基体铁粉链与外加工作磁场方向的夹角约为10°,根据前文RVE模型的磁致仿真结果,该角度下羟基铁粉颗粒磁化后颗粒间的引力大于斥力,因而基体收缩挤压作用占据主导地位。随着工作磁场强度的增加,位于铁粉之间的金刚石磨粒把持强度逐渐增大,减小了磨料颗粒失效脱落向游离状态转化的趋势,使磨抛区域内材料表面材料去除行为以软固结磨料二体加工为主,不仅减少了游离磨料颗粒带来的无序划痕与损伤,还在降低表面粗糙度的同时提高了材料去除效率。此外,根据A-MRE磨具压缩量的RVE仿真结果,同等压缩量下增大外加磁场强度会压缩磁性颗粒间距,并大幅度提高基体收缩应力,提高基体材料的剪切强度,不但使得基体内固着颗粒的把持强度更高,而且进一步提升了基体材料的弹性模量、硬度及耐磨性等性能,从而在同等压缩量条件下获得了更大的磨抛压力。比较后发现,实验中磨具在同等压缩量下材料去除效率的变化趋势,与Preston材料去除函数中磨抛压力与材料去除效率正相关的结论相一致。 为进一步验证不同磁场条件下,A-MRE磨具基体材料磁致性能变化对磨具强度及耐磨性的影响,对不同磁场条件下工件材料的去除量和磨具磨损量进行统计分析,结果如图18所示。根据表4中实验组1的参数设定,随着磁场强度从0 增大到0.35 T,SiC材料的去除量由2.1增至2.7 mg。理论上来讲,更高的材料去除量必然会导致更高的磨具磨损消耗,然而从图中可以看出,在磁场强度为0.35 T时,A-MRE磨具的损耗量仅为22.3 mg,远远小于无外加磁场时的39.8 mg,进一步验证了上文理论分析与仿真模型的合理性。 图18 材料去除量与磨具磨损量随磁场强度变化曲线Fig.18 Variation curve of material removal volume and abrasive tool wear with magnetic field strength 为进一步探究磨抛时间对A-MRE磨具磨抛性能的影响,在外加磁场H为0和0.35 T时,对磨抛时长分别为20、40、60、80和100 min工件的材料去除量及去除率进行统计,结果如图19所示。可以看出,随着磨抛时间的增加,无外加磁场时的材料去除量由0.6增加到2.2 mg,材料去除率从9.62×106下降到7.05×106μm3·min-1,下降率为26.7%;当外加磁场为0.35 T时,材料去除量由0.8增加到2.9 mg,材料去除率从12.82×106下降到9.29×106μm3·min-1,下降率为27.6%。由此可见无论施加磁场与否,磨抛时间的增加均一定程度上降低了材料去除率,这是因为磨抛时间越长,工件表面凸凹缺陷越少,工件磨损增量也越少,从而表现出材料去除率随时间下降的趋势。 图19 材料去除量与去除效率随磨抛时间变化曲线Fig.19 Curve of material removal volume and rate with polishing time (1)验证了双组分硅胶、羟基铁粉、金刚石磨料及添加物在预置磁场下制备各向异性A-MRE材料的工艺可行性,观测了磁性颗粒把持金刚石磨粒的组织结构特征,并采用理想均匀化处理方法建立了用于表征A-MRE基体性能的RVE模型。 (2)分析了磁场强度、磁场方向、压缩量等参数对金刚石磨粒把持强度的影响规律,发现当磁场方向与磁性颗粒链方向一致或因受力变形时,基体磁致收缩行为导致磨粒上产生的应力增大,并进一步通过单颗粒脱落失效分析验证了基体软固结磨粒在切向载荷作用下的偏转位移随磁场强度增加而递减的趋势。 (3)通过碳化硅工件磨抛加工实验,验证了磨具磁致性能变化能够有效提升材料去除效率,并降低已加工表面的粗糙度。与无磁场作用时相比,当磁场强度为0.35 T时,表面粗糙度最低可至0.170 μm,降低了80.3%;材料去除率最高提升量为28.6%,达到10.82×106μm3·min-1;磨具磨损量减少17.5 mg,降低了56.1%。实验结果表明:磁场条件不仅能有效调控A-MRE基体对软固结磨粒的把持能力,同时也能明显改善基体的弹性模量、硬度和耐磨性等材料属性。

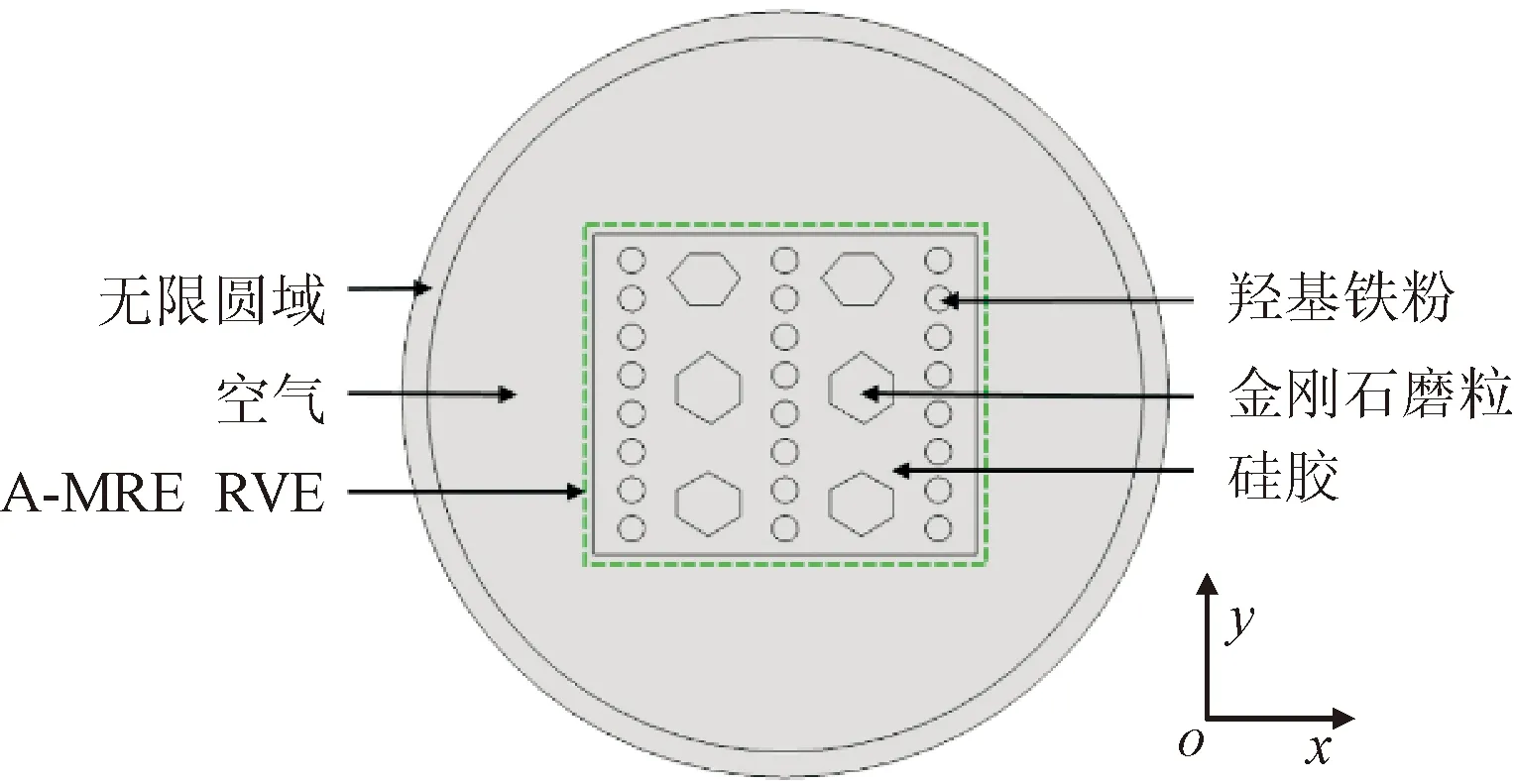

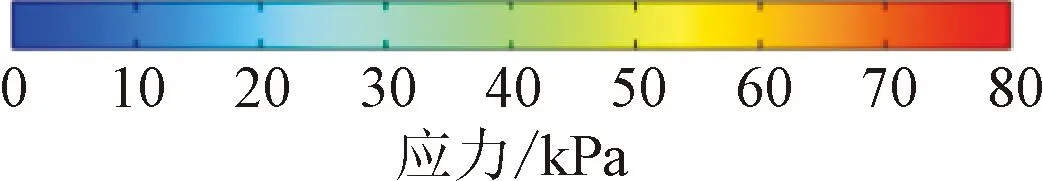

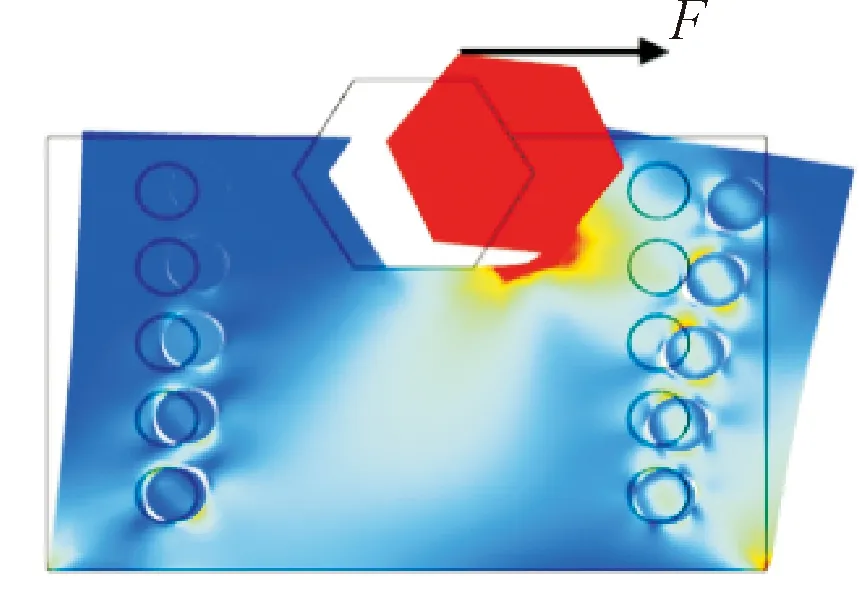

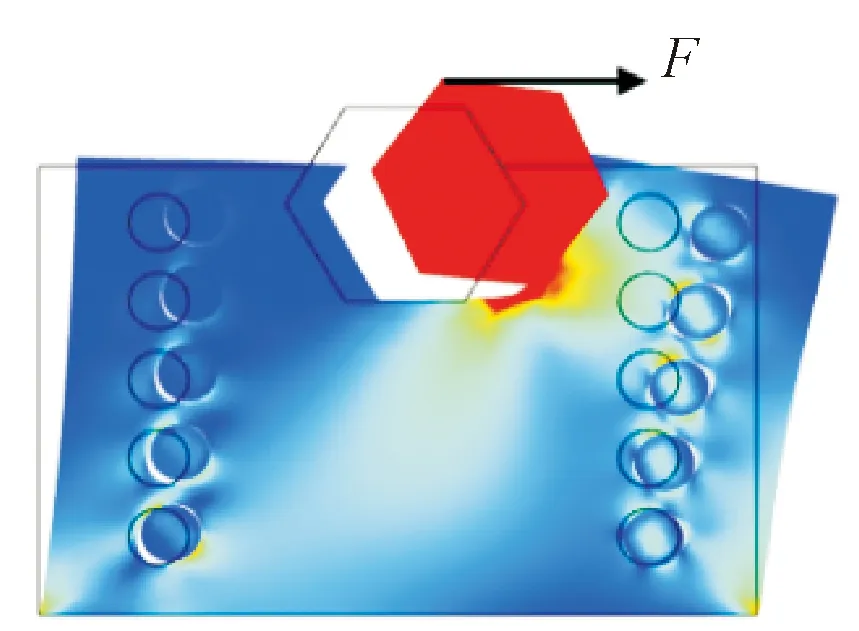

2 A-MRE基体建模与仿真分析

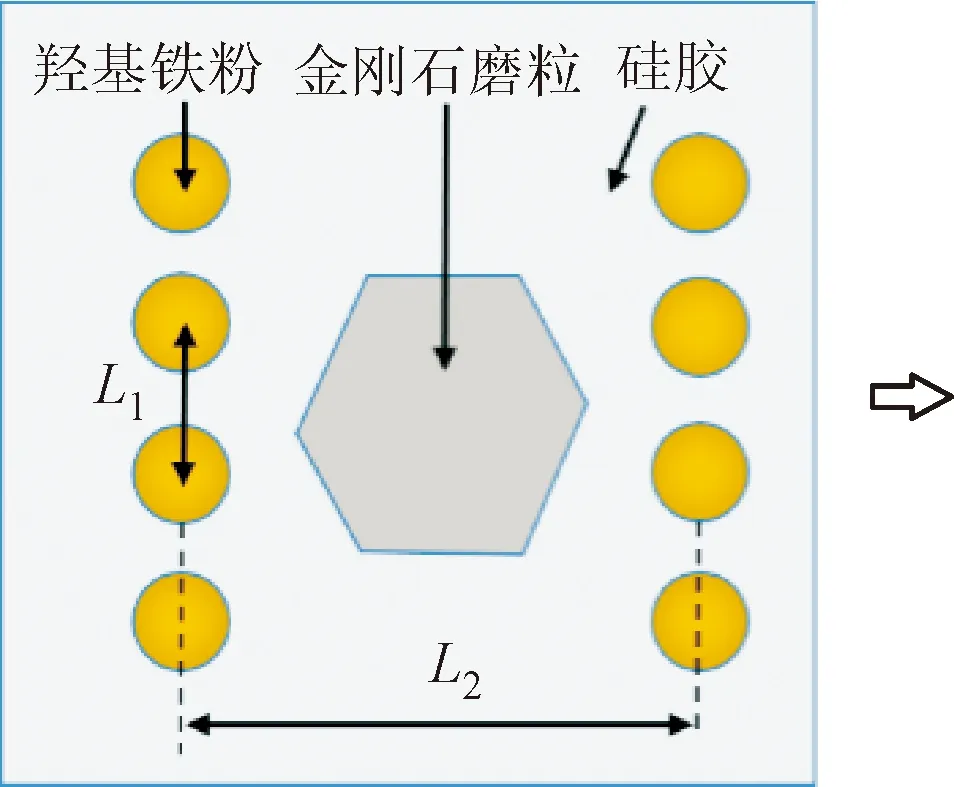

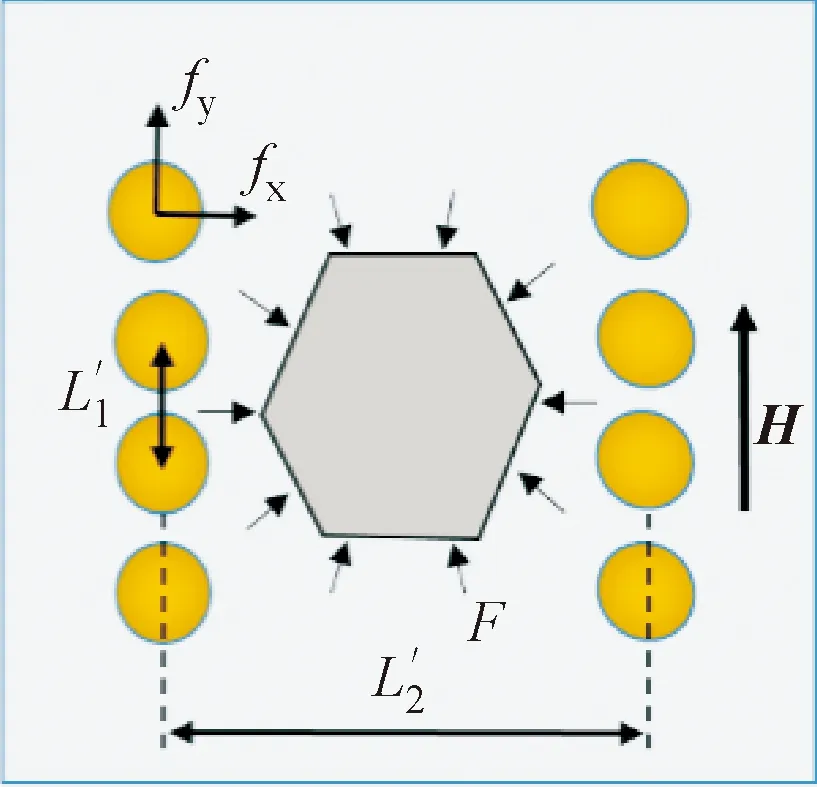

2.1 模型参数

2.2 磁致仿真

3 磨抛加工实验

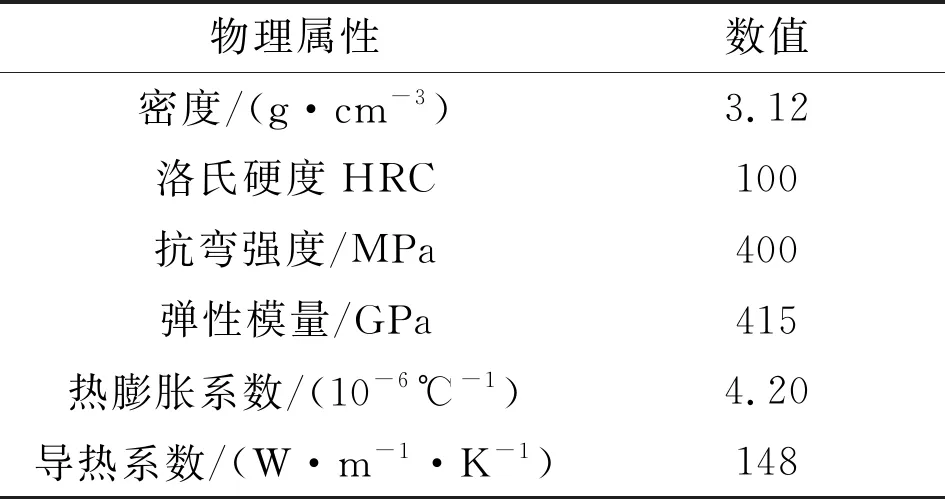

3.1 实验设置

3.2 实验结果及讨论

4 结 论