空调室外机电子膨胀阀出液管断管分析与优化

2023-10-28穆晓佳单联瑜吴俊鸿彭光前夏增强

穆晓佳 单联瑜 吴俊鸿 彭光前 夏增强

小米科技(武汉)有限公司 湖北武汉 430000

0 引言

随着人们生活水平的提高,越来越多的空调产品进入市场,空调的质量显得尤为重要。而空调室外机压缩机管路系统作为空调的重要部件之一,自厂商至消费者手中需要经过一定的运输过程,在此期间空调室外机管路系统可能会由于振动出现变形甚至断裂的风险[1]。因此空调器在试制完成后需要根据企业标准和国家标准[2]进行定频扫频振动、跌落等实验,以模拟空调实际运输过程中,空调室外机的管路结构抗振动能力及包装对内装物的保护能力。

许多学者及工程师在项目开发阶段,针对空调模拟运输中的管路的风险问题作出了仿真和实验研究。吴佳钉等人[3]利用有限元方法仿真了不同工况对空调运输中的跌落变形影响,并且通过和跌落实验对比,验证了仿真模型的准确性。尔驰玛等人[4]采用大质量法仿真了空调室外机运输中的应力变化,并通过实验验证发现可以利用仿真指导空调管路的设计。李彬等人[5]针对售后反馈的空调在运输过程中出现的冷进管路断裂问题,结合有限元仿真和扫频振动实验发现模态共振是导致该断管问题的主要原因。王振等人[6]针对运输跌落实验中出现的吸气管碰管现象,提出了优化方案,并进行了仿真对比分析,最终经跌落实验验证,发现优化方案有效。目前针对空调运输过程中跌落的仿真分析较多,而针对运输过程中扫频振动的断管问题的仿真研究较少。

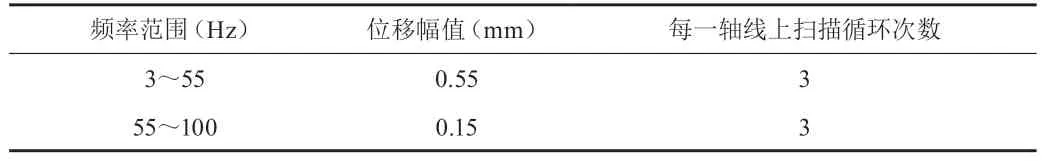

笔者针对某款家用空调室外机,在其项目开发阶段参考企业家用空调器包装运输试验标准和相关国家标准[2]规定的参数(如表1所示)进行了3~100 Hz的模拟运输扫频振动测试。实验的扫频速率为1 oct/min,要求样品按工作位置在三个相互垂直的轴线上依次振动,每个轴线方向振动10分钟。

表1 扫频振动实验参数设置

扫频振动实验过程中,在电子膨胀阀组件出液管根部出现断管现象,如图1所示。

图1 某机型原管路方案的断管位置

本文针对此电子膨胀阀组件出液管断管问题进行了模态仿真分析,并提出优化方案,进一步通过实验验证了优化方案的有效性。

1 电子膨胀阀组件仿真

1.1 简化模型的建立

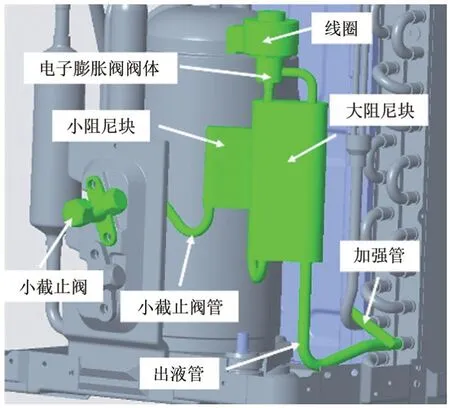

根据图1中扫频振动实验中出液管断管位置,初步定位压缩机管路系统中的电子膨胀阀组件,如图2所示,包括小截止阀、小截止阀管路、小阻尼块、大阻尼块、过滤器、电子膨胀阀、线圈、出液管和加强管。其中,小截止阀管的U弯采用小阻尼块包裹吸收振动;电子膨胀阀与小截止阀管之间接有1个过滤器、电子膨胀阀与出液管之间接有1个过滤器;大阻尼块包裹电子膨胀阀、过滤器及管路,用以吸收振动。

图2 某机型电子膨胀阀组件示意图

将图2的电子膨胀阀组件模型提取出来,并将加强管与出液管的焊接简化为约束面1,同时将小截止阀与钣金件的固定装配简化为约束面2,进一步简化为图3所示的仿真模型。

图3 简化的电子膨胀阀组件仿真模型

采用图3所示的电子膨胀阀简化模型做仿真时在约束面1和约束面2处添加固定约束,分别模拟实际管路系统中加强管与出液管的焊接、小截止阀与钣金件的固定装配。

1.2 仿真参数设定

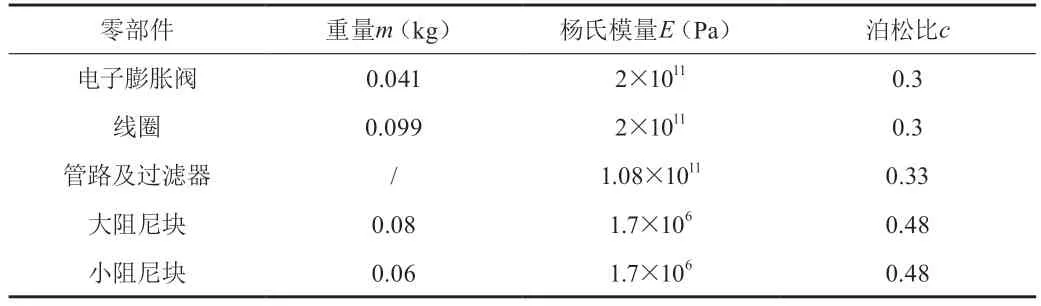

根据仿真模型中各个零部件的材料本身性质,以及它们的实际重量,设定的仿真模型的材料参数如表2所示。其中,各段管路和过滤器的材料为紫铜,其密度为8900 kg/m3。

表2 各零部件的仿真参数设置

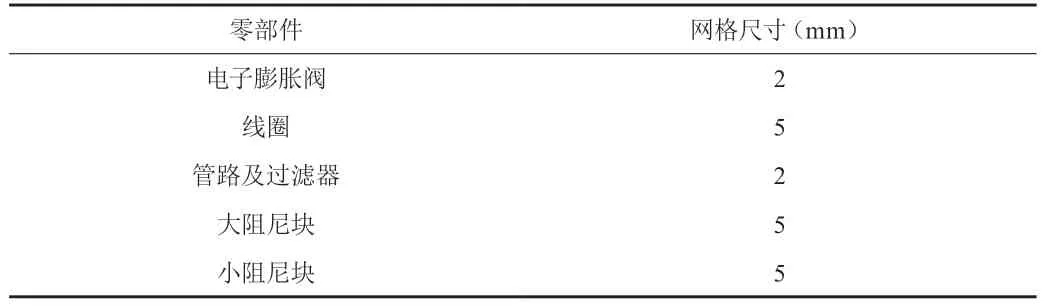

仿真模型中各个零部件采取自适应的方法划分网格,它们的网格大小如表3所示。其中,电子膨胀阀阀体、管路及过滤器的网格大小为2 mm,线圈、大阻尼块、小阻尼块的网格尺寸为5 mm。

表3 各零部件的网格尺寸设置

1.3 仿真结果分析

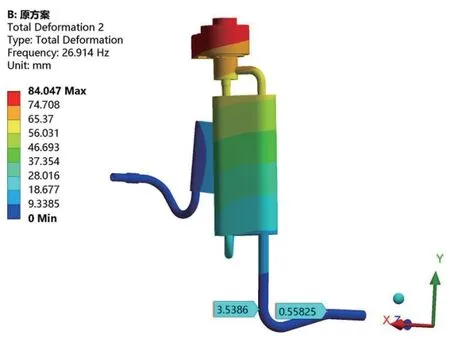

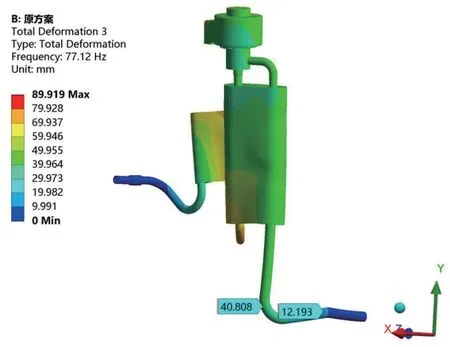

采用简化的仿真模型进行仿真计算,得到电子膨胀阀组件原方案在100 Hz以内的全部模态结果有4个,如表4所示;对应变形量云图如图4~图7所示。

图4 优化前第1阶模态(前后振型)

图5 优化前第2阶模态(左右振型)

图6 优化前第3阶模态(上下振型)

表4 原方案100 Hz以内的全部模态结果

从表4中可以看出,电子膨胀阀组件的出液管根部在77 Hz频率处存在比100 Hz以内的其他三阶模态明显的变形,分析得知在77 Hz频率处,原管路方案的电子膨胀阀组件存在整体上下振动模态,是导致断管的主要原因。

2 优化方案设计与仿真

2.1 优化方案设计

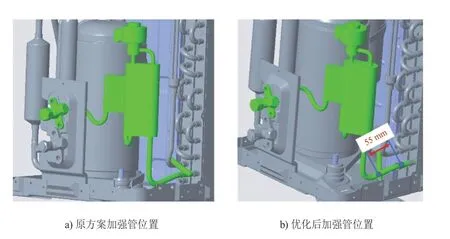

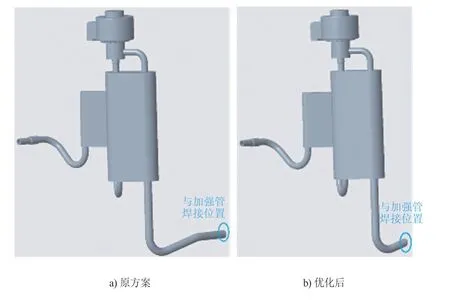

根据分析得到的原管路方案断管原因,本文利用原管路方案基于仿真实验的“模态振型出液管根部变形量”和“出液管谐响应分析最大应力结果”作出了进一步的优化方案,两者的具体差异如图8所示,优化方案在原管路方案的基础上将加强管焊接位置向出液管折弯处移55 mm,以减小出液管的悬臂长度,提高电子膨胀阀组件的整体刚度,减小扫频振动时出液管根部的变形量,进而改善出液管根部断管问题。

图8 原方案与优化方案对比图

如图9所示,将管路系统中电子膨胀阀出液管与加强管的焊接位置、小截止阀与钣金件的固定装配简化为约束面进行仿真。

图9 原方案与优化方案简化后的仿真模型

2.2 模态仿真分析

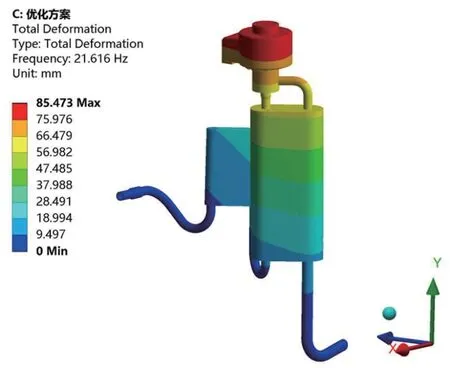

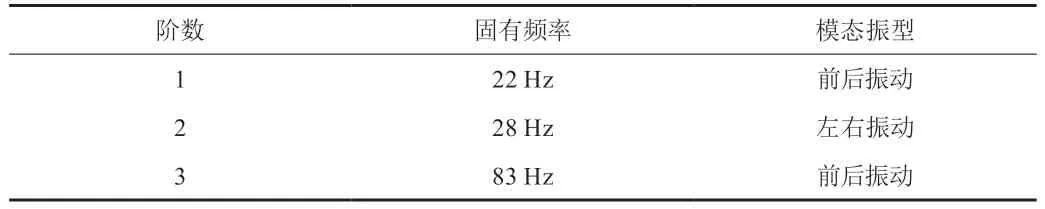

优化后方案的有限元仿真边界条件和参数与原方案保持一致,仿真计算得出的电子膨胀阀组件100 Hz以内的模态结果如表5所示,对应变形量云图如图10~图12所示。

图10 优化后第1阶模态(前后振型)

图11 优化后第2阶模态(左右振型)

图12 优化后第3阶模态(前后振型)

表5 优化方案100 Hz以内的模态结果

从表5中可以看出,相比原管路方案,优化后方案的整体刚度提高,且在100 Hz内未出现上下振动模态,出液管根部也未出现变形,根据模态仿真结果分析可知优化方案可以避免该款机型的电子膨胀阀组件出液管断管问题。

2.3 谐响应仿真分析对比

在模态仿真设置的边界条件和材料参数基础上,参考表1的扫频振动实验参数,设置谐响应频率的范围为3~100 Hz。另外,将由扫频振动的频率和位移幅值可计算得到对应的加速度:

公式(1)中,a为扫频振动的最大加速度,单位mm/s2;f为扫频振动的频率,单位Hz;X为扫频振动的位移幅值,单位mm。将表1中扫频振动实验的位移幅值和频率带入公式(1)计算得到单方向(X轴/Y轴/Z轴)上的谐响应仿真最大加速度参数如表6所示。

表6 谐响应仿真激励参数设置

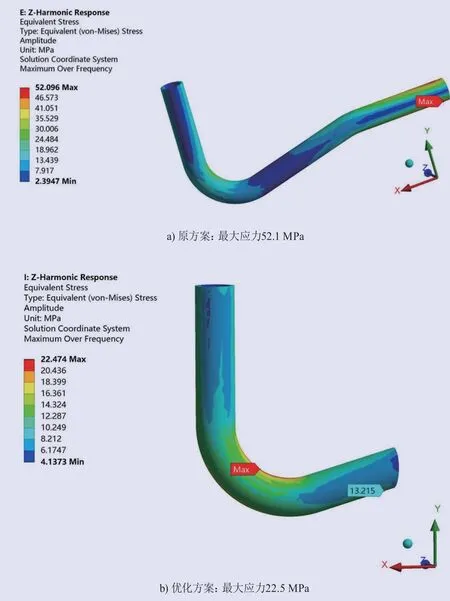

根据表6分别设置谐响应仿真模型在X轴(模拟左右振型)、Y轴(模拟上下振型)、Z轴(模拟前后振型)方向上的最大加速度参数,仿真得到原方案与优化方案的出液管最大应力结果分别如图13、图14和图15所示。

图13 在X轴方向上施加加速度,出液管谐响应分析最大应力结果对比

图14 在Y轴方向上施加加速度,出液管谐响应分析最大应力结果对比

图15 在Z轴方向上施加加速度,出液管谐响应分析最大应力结果对比

由图13~图15可以看出,在X和Z方向上施加激励加速度,最大应力位置由优化前的出液管根部与加强管焊接处(实际断管位置)偏移至优化后的折弯处,且X方向施加激励加速度后,最大应力增加46.6%。Y方向施加激励加速度后,最大应力降低56.8%。可见电子膨胀阀组件的左右和前后振动会使出液管焊接位置应力偏移至折弯处,并非出液管焊接位置断管的主要因素。

在Y方向施加激励加速度,加强管优化前后均在出液管根部与加强管焊接处(实际断管位置)存在最大应力,且变化明显,优化方案相比原方案在断管处的应力降低了73.1%,可见电子膨胀阀组件的上下振动是影响出液管焊接位置应力的主要因素,改变加强管焊接位置后,可有效降低出液管应力,避免断管。

3 优化方案验证

根据优化方案更改实际样机的加强管焊接位置,在原管路方案的基础上将加强管焊点向出液管折弯处移55 mm左右,以验证优化方案的仿真结果。

将优化加强管位置后的样机安装在扫频振动实验台上,根据表1的参数以1 oct/min的速率进行3~100 Hz的模拟运输扫频振动测试实验,样机按工作位置在三个相互垂直的轴线上依次振动,每个轴线方向振动10分钟,实验后样机的状态如图16所示,未出现断管现象,验证了将加强管焊点向出液管折弯处移55 mm左右的优化方案可行。

图16 优化管路方案扫频振动实验后的样机状态

4 结论

本文针对空调室外机模拟运输扫频振动实验过程中电子膨胀阀组件出液管断管的问题,采用有限元仿真的方法,对断管原因进行了深入分析,并根据仿真结果提出了优化加强管焊点位置的方案,经进一步的实验验证,有效解决了空调室外机模拟运输扫频振动实验过程中的断管问题,得到以下结论:

(1)电子膨胀阀组件的77 Hz整体上下振动模态是引起原管路方案扫频振动出液管断管的主要原因。

(2)针对出液管断管问题,提出了加强管焊接位置优化方案。并通过有限元仿真分析,电子膨胀阀组件的上下振动是影响出液管焊接位置应力的主要因素。在原管路方案的基础上将加强管焊点位置向出液管折弯处移55 mm后,电子膨胀阀组件整体刚度提高,在实验频率范围(3~100 Hz)内未出现上下振动模态,且出液管根部的应力相比原方案降低了73.1%,可以避免该款机型的电子膨胀阀组件出液管断管问题。

(3)经扫频振动实验验证得,将加强管焊点向出液管折弯处移55 mm左右的优化方案有效,优化后样机未出现断管现象。