无人机助推滑车液压减速制动特性仿真与试验

2023-10-28朱恩旭余阿东

朱恩旭, 余阿东

(信阳职业技术学院 汽车与机电工程学院, 河南 信阳 464000)

引言

助推滑车是无人机成功顺利弹射起飞的关键设备,目前无人机弹射起飞速度要求在35 m/s以上[1-3],故助推滑车减速制动初速度也在35 m/s以上,无人机助推起飞后,助推滑车冲击动能不可忽视,有必要对助推滑车助推产生的能量进行吸收消耗。近5年,唐友亮[4-6]对无人机液压弹射滑车缓冲系统和吸能系统进行了详细设计研究,从液压缸被动式缓冲和马达出口外接溢流阀进行滑车能量消耗,并通过蓄能器进行能量收集和存储;蔡亮等[7]利用柔性网吸能缓冲和阻力伞的空气阻力达到无人机在撞网回收中以低过载平稳回收。高浩鸿等[8]选用缓冲气囊进行无人机全时段无损着陆回收,探究了不同地面条件对于气囊缓冲性能的影响。

综合上述研究发现,目前缺乏无人机助推滑车制动深入研究,且现有助推滑车液压缓冲冲击压力较大,存在爆缸、爆管风险。基于此,结合节流技术在其他领域的应用[9-13],提出采用液压缸外接比例节流阀进行变节流缓冲,减速制动助推滑车,使减速制动初期节流背压面积最大。随着助推滑车减速制动位移增加,调节节流背压面积逐渐减小,最终平稳制动助推滑车;给出了无人机助推滑车变节流液压制动系统原理;建立了液压制动系统数学模型,基于AMESim搭建了助推滑车变节流制动仿真模型,进行了液压系统制动性能仿真研究和试验验证。

1 助推滑车变节流液压减速制动系统

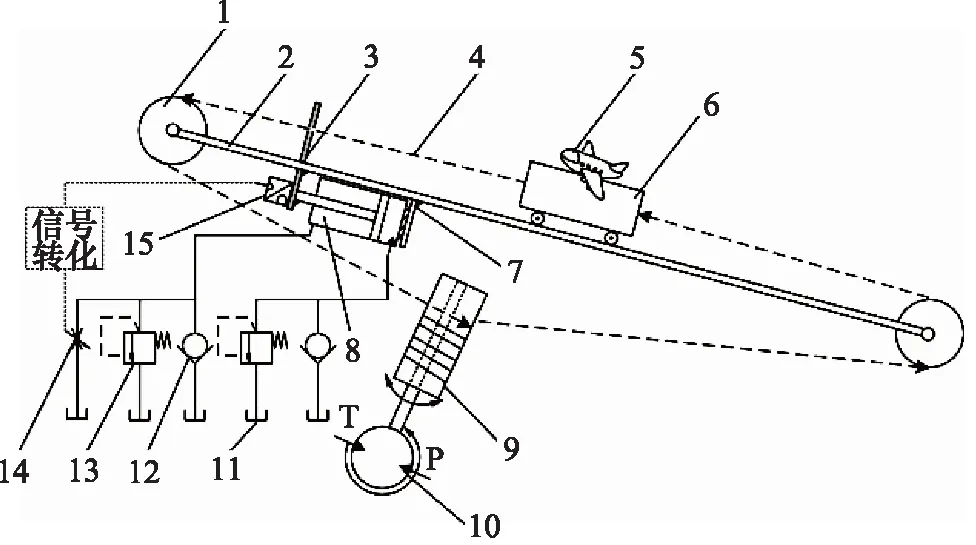

如图1所示,某无人机助推滑车变节流液压减速制动系统[14-15],制动挡板设定在助推滑车制动起始端位置,制动挡板与缓冲缸活塞固定连接。

1.助推卷筒 2.助推跑道 3.制动挡板 4.牵引绳 5.无人机 6.助推滑车 7.缓冲缸固定端 8.缓冲缸 9.牵引主驱动 10.双向马达 11.油箱 12.单向阀 13.安全阀 14.比例节流阀 15.位移变送器图1 助推滑车变节流液压减速制动系统Fig.1 Variable throttle hydraulic deceleration braking system of boost pulley

在图1中,牵引主驱动为助推滑车和无人机提供额定牵引力,使无人机加速至起飞速度,无人机起飞后助推滑车和无人机分离,助推滑车继续沿助推跑道上行,助推滑车推动制动挡板滑行,缓冲缸活塞伸出,缓冲缸有杆腔油液受到挤压冲击,油液通过比例节流阀回到油箱,比例节流阀产生有杆腔回油节流背压,形成助推滑车向上运行制动阻力,助推滑车减速制动过程中,位移变送器实时采集助推滑车制动位移,并经信号转化模块转化成比例节流阀调节过流面积的输入信号,使比例节流阀随助推位移增加逐渐关闭,达到变节流液压减速制动滑车目的。

2 变节流液压减速制动过程关键模型分析

缓冲缸活塞承受助推滑车冲击力,方程为:

(1)

式中,p—— 缓冲缸有杆腔压力

Ap—— 缓冲缸活塞有效面积,

Ap=π/4·(D2-d2)

mp—— 活塞及滑车总质量

Bp—— 活塞摩擦阻尼

δ—— 助推跑道倾角

缓冲缸流量连续性方程:

(2)

式中,Vp—— 缓冲缸有杆腔容积,Vp=Ap(L-xp)

β—— 油液弹性模量

阀口流量方程:

(3)

式中,Cv—— 节流系数

D1—— 比例节流阀实时通径

α—— 阀芯半锥角,α=45°

ρ—— 油液密度

3 系统建模仿真

3.1 助推滑车减速制动系统仿真参数设置

依据助推滑车减速制动系统工作机理,利用AMESim搭建助推滑车变节流减速制动系统仿真模型如图2所示。

1.重力 2.液压油 3.缓冲缸 4.滑车 5.位移变送器 6.助推跑道模型 7.摩擦力 8.控制变量模型 9.比例节流阀 10.单向阀 11.安全阀 12.油箱图2 助推滑车变节流减速制动系统仿真模型Fig.2 Simulation model of variable throttle deceleration braking system of boost pulley

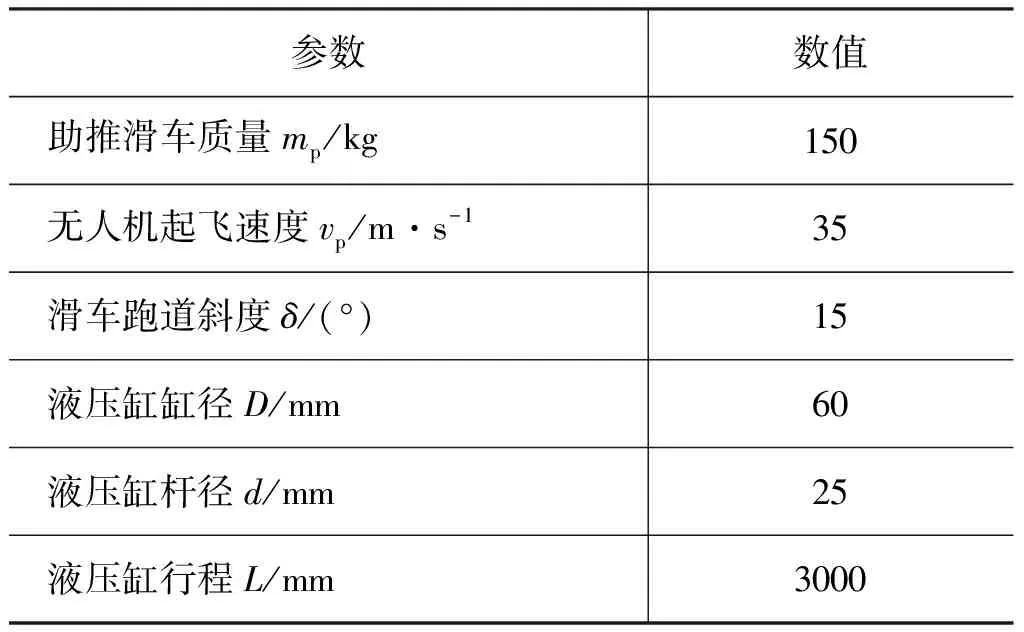

采取比例节流阀通径随助推滑车位移线性减小的控制模型进行变节流液压制动,仿真参数如表1所示。

表1 系统仿真参数Tab.1 System simulation parameters

3.2 助推滑车变节流液压减速制动性能

初始参数仿真得到助推滑车比例节流阀液压减速制动系统性能如图3所示。

图3 助推滑车比例节流阀液压减速制动系统性能Fig.3 Performance of hydraulic deceleration braking system of variable throttle valve of boost pulley

由图3可得,采用变节流缓冲制动助推滑车时,助推滑车存在0.3 m(最大位移2.9 m,最终位移2.6 m)左右的回程,滑车减速制动速度由35 m/s缓慢减为0,中间存在轻微速度振荡,可忽略,主要是回程引起;缓冲缸有杆腔压力峰值为9.7 MPa,相比定值溢流阀减速制动方案,其压力值大幅降低[6]。

由文献[6]可知,比较变节流减速制动和定值溢流减速制动系统元件选型和仿真数据,看出变节流减速制动选用的缓冲缸元件较小,且缓冲压力较低,即为助推滑车变节流减速制动系统优势。

1) 滑车质量对系统性能敏感度研究

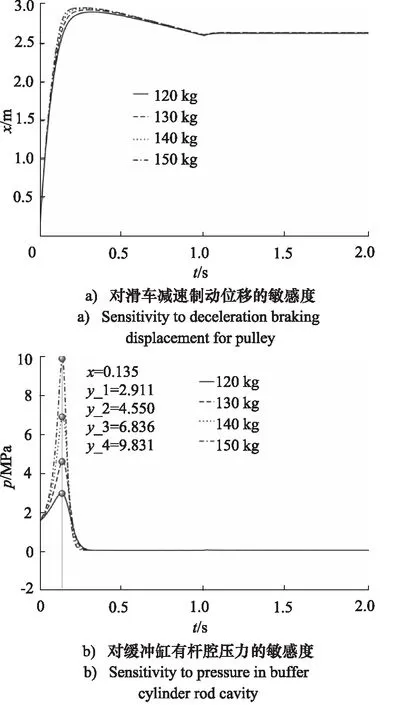

当滑车质量选取不同等级时,如质量为120, 130, 140, 150 kg,进行仿真比较,如图4所示为滑车质量对系统性能敏感性影响情况,图4a为滑车质量对滑车减速制动位移的敏感度,图4b为滑车质量对缓冲缸有杆腔压力的敏感度。

图4 滑车质量对系统性能敏感性影响情况Fig.4 Influence of pulley quality on system performance sensitivity

由图4可得,助推滑车质量对滑车减速制动位移影响程度小,对缓冲缸有杆腔压力影响程度大,压力峰值点出现在同一时间点,助推滑车质量由120 kg增大至150 kg,缓冲缸有杆腔压力峰值由2.9 MPa增加至9.8 MPa。

2) 助推速度对系统性能敏感度研究

当助推速度要求等级存在差异时,如助推速度为32, 33, 34, 35 m/s,进行仿真比较,如图5所示为助推速度对系统性能敏感性影响情况,图5a为助推速度对滑车减速制动位移的敏感度,图5b为助推速度对缓冲缸有杆腔压力的敏感度。

由图5可得,助推滑车速度和质量对系统性能敏感性影响情况的相同点:对滑车减速制动位移影响程度小,对缓冲缸有杆腔压力影响程度大;不同点:压力峰值点出现时间点有差异,随助推滑车速度由32 m/s增大至35 m/s,缓冲缸有杆腔压力峰值由5.8 MPa增加至9.8 MPa。

3) 缓冲缸缸径对系统性能敏感度研究

当缓冲缸缸径选取不同等级时,如缸径为60, 65, 70, 75 mm,进行仿真比较,如图6所示为缸径对系统性能敏感性影响情况,图6a为缸径对滑车减速制动位移的敏感度,图6b为缸径对缓冲缸有杆腔压力的敏感度。

图6 缸径对系统性能敏感性影响情况Fig.6 Influence of cylinder diameter on system performance sensitivity

由图6可得,缓冲缸缸径对滑车减速制动位移和有杆腔压力影响程度均比较大,缓冲缸缸径由60 mm增大至75 mm,滑车减速制动位移由2.2 m增大至2.7 m,缓冲缸有杆腔压力峰值由9.8 MPa减小至4.5 MPa。

4 试验验证

如图7所示为无人机助推滑车变节流液压减速制动装置:

图7 无人机助推滑车变节流液压减速制动装置Fig.7 Variable throttle hydraulic deceleration brakingdevice for booster pulley of UAV

(1) 比例节流阀选用布赫比例阀,型号DBVSA-1LG-300-10-3-24D,配置12 V比例电磁铁,最高压力35 MPa,最大通径50 mm;

(2) 位移变送器选用国产北京极联拉杆式位移传感器,型号LV6-JL-1500,量程0~1.5 m,输出信号0~5 V;

(3) 缓冲缸选用国产恒立油缸,型号HA500-60/25-3-C-0-2-C-1(不带缓冲),行程3.0 m,缸径60 mm,杆径25 mm;

(4) 数模转化模块和控制函数模块通过CAN总线控制器IMCT3240和CoDeSysV3SP2编程实现,使用DEWESoft动态信号分析仪进行数据采集。

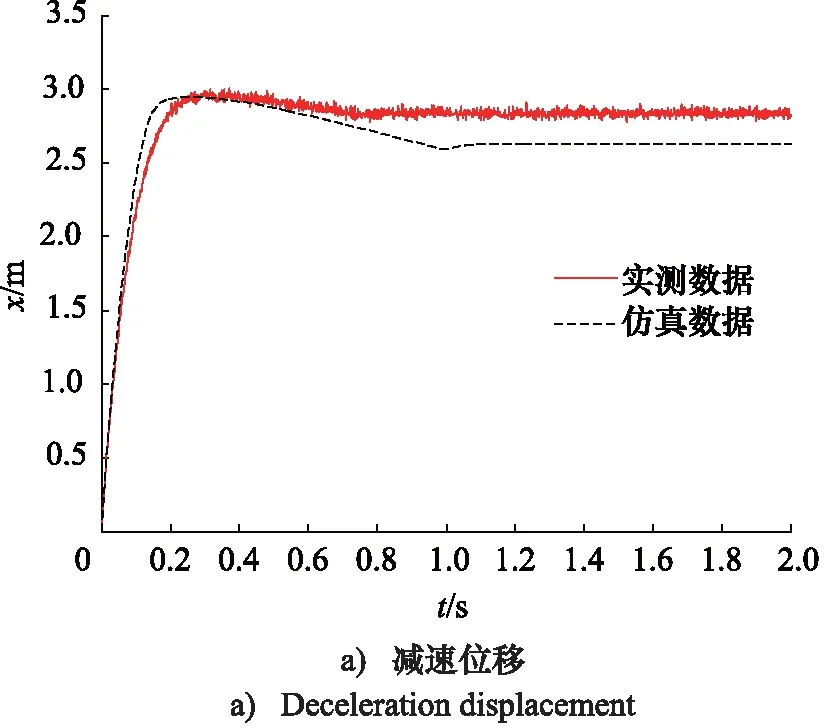

关键实验元件参数如表2所示,与仿真参数保持一致,并进行数据采集提取整理对比,如图8a所示为助推滑车减速位移实测和仿真对比曲线,如图8b所示为助推滑车缓冲缸压力实测和仿真数据对比曲线。

表2 实验元件参数Tab.2 Experimental element parameters

图8 助推滑车实测和仿真数据对比曲线Fig.8 Comparison curve of measured and simulated of booster block

图8为实测数据和仿真数据总体走势保持一致,其中滑车减速位移实测和仿真误差在0.2 m以内, 缓冲缸压力峰值实测和仿真误差在1.0 MPa以内, 误差来源主要原因在于滑车斜轨跑道实际滑动摩擦系数及缓冲缸实际滑动阻尼和仿真不同。

5 结论

针对助推滑车液压缓冲冲击压力较大,极可能存在的爆缸、爆管风险,采用液压缸外接比例节流阀进行变节流缓冲减速制动助推滑车,使减速制动初期节流面积最大,随助推滑车减速制动位移增加,调节节流背压面积逐渐减小,平稳制动助推滑车,在无人机助推滑车变节流液压制动系统原理研究的基础下,进行了系统数学建模分析,并基于AMESim搭建了助推滑车变节流制动系统仿真模型,开展了助推滑车变节流液压减速制动特性仿真研究,进行了系统性能敏感性因素分析,最后进行助推滑车减速模拟实验,并与仿真数据对比,主要得到以下结论:

(1) 采用变节流缓冲制动助推滑车技术方案,所需缓冲缸元件小,且缓冲过程压力冲击低;

(2) 助推滑车速度和质量对滑车减速制动位移影响程度小,对缓冲缸有杆腔压力影响程度大,助推滑车最终位移不受冲击载荷的影响,改变冲击载荷,制动的最终位移均保持为2.6 m;

(3) 缓冲缸缸径对滑车减速制动位移和有杆腔压力影响程度均大,较大的缸径可使缓冲缸有杆腔压力持续降低,低至4.5 MPa;

(4) 滑车减速位移实测和仿真误差在0.2 m以内,缓冲缸有杆腔压力峰值实测和仿真误差在1.0 MPa 以内,实测数据和仿真数据趋势一致性较好。