基于Fluent的某型APU进气管道的流场数值分析

2023-10-28智文静李国材刘冬平贺榆波

智文静, 李国材, 徐 颖, 刘冬平, 贺榆波

(1. 航空工业庆安集团有限公司 航空设备研究所, 陕西 西安 710077;2.西北工业大学 动力与能源学院, 陕西 西安 710072)

引言

辅助动力装置(Auxiliary Power Unit,APU)是现代化的大、中型客机上主要的动力能源系统,是航空器上除主发动机之外可独立输出压缩空气和电能的小型动力系统。其主要用途是当飞机主发动机处于停机状态时,能够不依靠地面电源设备为飞机持续供应电能。目前在大、中型飞机和大型直升机上均装有辅助动力装置,而APU进气系统作为APU系统的重要子系统,其主要功能是在起飞前为飞机提供压缩空气,可用于飞机空调系统的供气或为主发动机的启动提供气源,同时在主发动机启动前为飞机电力系统输出电能,减少飞机自身对机场辅助电源设备的依赖。在飞行中,当主发动机或机上发电设备发生故障时,能向飞机提供应急能源,从而提高飞行安全性;在飞机着陆时,也可为飞机提供客舱照明用电。进气管道作为APU进气系统结构的一部分,其主要作用是为APU发动机提供进出空气的通道,其性能的好坏不仅对APU的装机性能和经济性产生极其重要的影响,同时不恰当的进气管道的设计还会给飞机带来较大的气动阻力,从而对飞机整体外形产生气动干扰,严重时甚至对飞机的气动控制及安全性造成影响[1]。

近些年,随着国产大飞机发动机自主研制的需要,有关进气管道的研究也逐渐成为热点研究问题之一。其中,陈振中等[2]利用Simple压力修正算法和二阶迎风差分离散格式对进气管道进行仿真分析,研究结果为排气腔体的损伤分析和可靠性计算提供了流场环境依据。邓智亮等[1]研究了等面积下不同长宽比的进气口对APU进气系统性能的影响,研究结果表明进气管道入口与出口尺寸比例接近时进气口的总压损失最小。李甜甜等[3]针对某型APU进气管道主要影响因素进行了研究,使用数值计算方法对进气管道进行仿真分析,仿真结果表明使用该计算方法设计的进气管道具有更高的气动性能。

本研究主要针对APU进气管道和进气风门组合而成的流场特性进行仿真研究,基于APU进气管道和进气风门的工程流体计算研究主要借助于计算流体力学(Computational Fluid Dynamics,简称CFD)通用计算软件完成。CFD因其仿真功能强大、试验成本低等优点成为业界进行APU进气系统设计和研发的首选工具,可以为大、中型客机APU进气系统设计和论证提供支持和指导。其中最具代表性的是ANSYS公司的Fluent软件,该软件的通用CFD软件包可以模拟从不可压缩到高度可压缩范围内复杂流动的流场分析,由于软件自身采用了多种求解方法和多重网格加速收敛技术,因而使用Fluent软件进行仿真能达到最佳的收敛速度和求解精度。Fluent软件是用于模拟具有复杂外形的流体流动以及热传导的计算机程序软件,具有很强的灵活性与模拟能力,同时其采用C/C++面向对象的程序设计语言编写而成,大大提高了对计算机内存的利用率及仿真速度。Fluent软件在进行仿真计算之前需要先对模型进行初始网格划分,初始网格可以使用Gambit软件,Tgrid网格生成器或其他CAD/CAE系统完成[4]。网格划分完成后导入Fluent软件中由解算器进行仿真计算,Fluent解算器的主要工作过程有边界条件的设定、流体特性的设定、求解的执行、网络的优化、结果的查看与后处理等[5-7]。

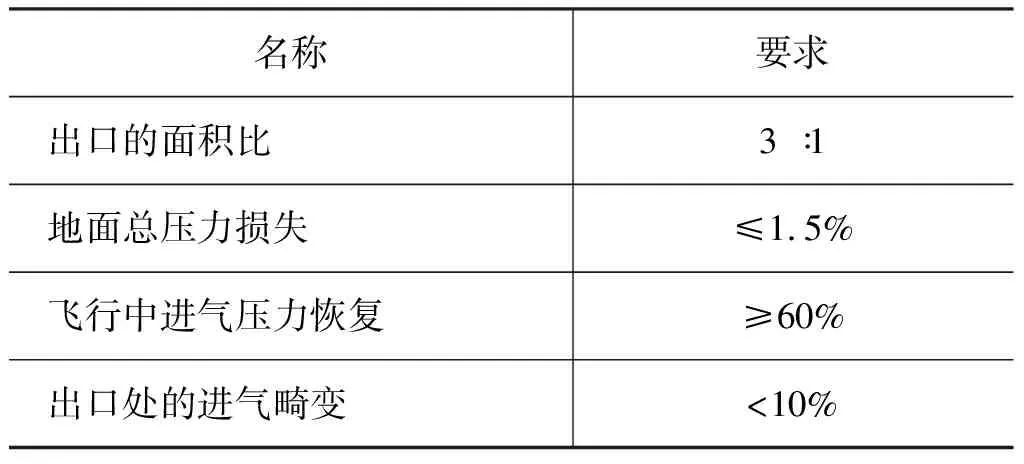

本研究在某型宽体客机尾椎外形基础上,按照表1系统性能参数指标对APU进气管道进行设计并对其流场特性进行数值模拟,主要研究内容包括对机身尾椎及进气系统所涉及结构的简化设计、计算区域的确定、网格生成、边界条件的定义、CFD求解方法以及流体计算结果分析,通过仿真分析为APU进气管道的设计优化和实验样件验证提供理论支撑[8-9]。

表1 进气管道的性能参数要求Tab.1 Performance of inlet duct parameters requirements

1 模型的建立及简化设计

进气管道流场仿真分析的主要目的是通过CFD角度对管道流场的气动性能展开研究,通过仿真结果对所设计的进气管道的气动外形进行迭代优化,从而获得满足飞机APU进气量和出气量要求的进气管道。

1.1 尾椎模型的简化

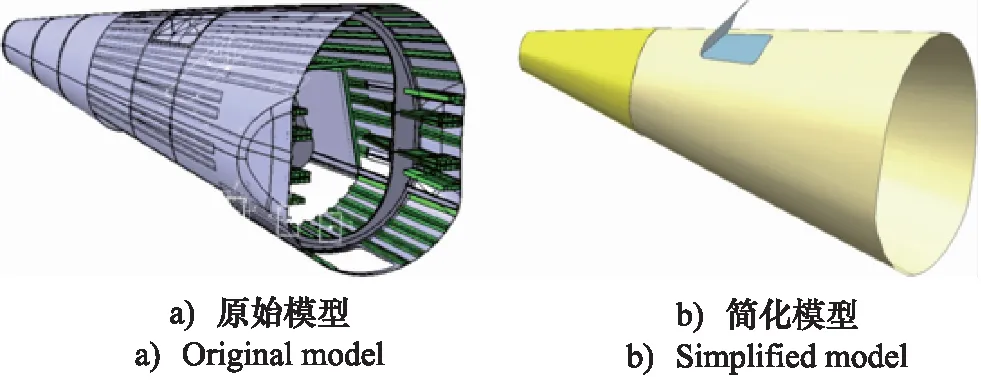

在进气管道的设计过程中,进气管道的形状、进气口的开口形状和尺寸、出气口的尺寸和比例、进气风门的开口位置等均对APU进气系统以及飞机气动性能有着直接或者间接的影响。由于流场数值模拟的需求,进行仿真分析时需要对原始飞机尾椎模型结构进行简化,删除不参与流场计算的部件,具体简化步骤如下:

(1) 在已有尾椎模型的基础上,使用商用三维绘图软件将尾椎实体提取面,抽取为片体;

(2) 删除不参与流场计算的结构,如尾椎内部支撑板、横框、纵框等部件;

(3) 对APU进口风门进行简化处理,去除链接部件,同时设置APU进口风门在进气状态下的打开角度为40°(该角度为风门的最大开启角度)。

简化前与简化后的尾椎模型如图1所示。

图1 尾椎模型示意图Fig.1 Schematic diagram of tail vertebra model

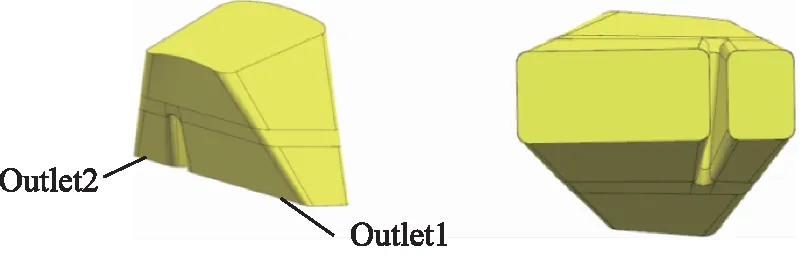

1.2 APU进气管道的设计

对于APU而言,进气管道的设计将直接影响发动机入口处的气流质量,进而影响发动机的工作状态。不恰当的进气管道设计会给飞机带来较大的阻力,可能引起APU进气口与飞机外形气动干扰,影响飞机的气动控制,进而对整个飞机的整体性能造成影响[10]。由于APU在飞机上安装位置处的流场环境比较复杂,进气管道的结构特性对流场特性影响较大,需要仿真结果对进气管道的结构设计优化提供支撑。本研究在已设计好的飞机尾椎模型空间尺寸下,建立了进气管道的外形及内部结构三维模型并安装于尾椎上,进气管道的入口和出口均采用矩形口结构,具体结构及简化后模型如图2所示。

图2 APU进气管道示意图Fig.2 Schematic diagram of APU inlet duct

在图2中,Outlet1为通向APU发动机的出气口,在地面状态和空中状态时为APU发动机提供气流,Outlet2为通向机舱的出气口,其主要为APU舱提供冷却气流,设计时取Outlet1与Outlet2开口处截面的面积比约为3∶1。为了保证APU发动机在出口处具有较小的旋流畸变,设置气流分离段两截面中点连线与出口两截面中点连线处于同一平面内,从而使气流在靠近出口段具有较小的偏离。

2 APU模型计算域及其网格划分

2.1 计算域选取

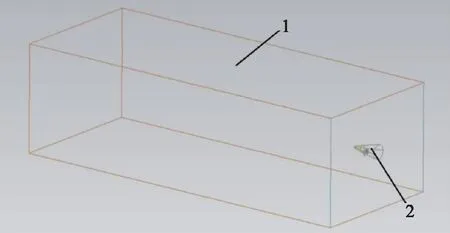

为了精确模拟地面状态和高空巡航状态时进气管道的气动特性,选取APU尾椎的计算域如图3所示。其中1为计算远场,2为尾椎模型。为了减少远场边界对尾椎的影响,选择较大的远场边界区域,其边界选取为5L×10L×30L,其中L为飞机尾椎的长度尺寸。

图3 APU尾椎计算域Fig.3 APU tail vertebra computing domain

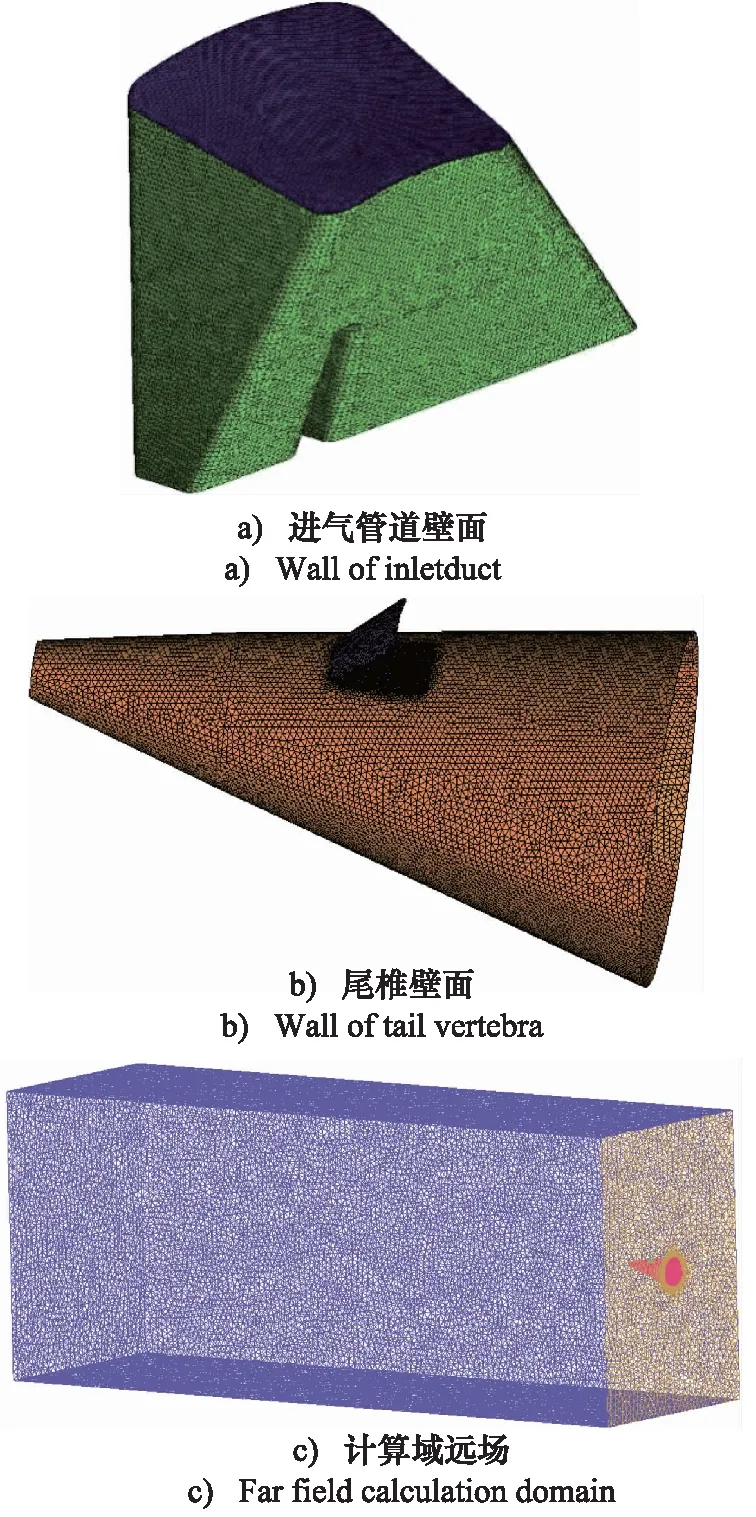

2.2 网格划分

在流体仿真中所划分计算网格品质的好坏将直接影响计算的效果,不好的网格甚至会得出错误的计算结果,合适的网格不仅能得到正确的结果,还可以大大的缩短计算时间。在对APU进气管道进行网格划分时,网格生成包含下列步骤[11-15]:

1) 模型导入

以安装进气系统在内的中后机身为原始模型,将其导入至CAD软件中。

2) 机身修整

在CAD软件中对导入的模型进行修正,去除多余的面及内部管结构,对缝隙及小面进行缝补,将小面融合构成较大的面,实现较好的网格划分。

3) 计算域的选取

在网格的生成过程中需要确定流场的计算区域。这里取包裹整个机身在内的一个较大区域作为计算域,进气管道本身作为内流计算域的一部分。

4) 网格生成

由于模型自身较为复杂,故采用了四面体网格,同时考虑了附面层和小部件的影响,在机身壁面和气流转折处对局部的网格进行加密处理,网格总量在800万,划分网格后的模型如图4所示。

图4 计算域网格示意图Fig.4 Schematic diagram of computational domain grid

3 不同工况下的仿真分析结果

3.1 边界条件设置

在数值计算中,计算域内的流动是由边界条件驱动的,从某种意义上说求解实际问题就是将边界线或边界面上的数据外推扩展到计算域内部的过程。因此,提供符合物理实际且适定的边界条件是极其重要的。本研究在APU进气系统边界条件设置中主要涉及到的条件有自由来流的压力远场(pressure-far-field)、进气管道的压力出口(pressure-outlet)或流量出口(mass-flow)、固体壁面(wall)和内部边界(interior)。针对上述设置的边界条件,利用Fluent软件对APU进气管道开展地面待机、地面滑行、高空巡航3种工况下的流场仿真分析。

3.2 地面待机状态仿真分析

为了便于流场数值模拟,在地面待机时,设置远场来流马赫数Ma=0.01,Outlet1出口流量m1=3 kg/s,Outlet2出口流量m2=1 kg/s。

进气管道出口截面总压分布云图和表面流线图如图5所示,此时进气管道出口截面总压力损失为0.07%,出口截面畸变约为0.3%,均满足设计要求。通过图5可知,Outlet1出口截面具有较高的总压恢复系数,流动损失小,其主要原因是在地面待机状态时,主要损失来源于气流与管道内壁的摩擦损失,故此时进气管道的管道内流速较低,流动损失较小。同时,由图5可知Outlet2出口截面处低总压区分布在中间靠近上壁面区域,且在该区域出现明显的涡。

图5 进气管道出口截面总压分布云图和表面流线图Fig.5 Total pressure distribution cloud diagram and surface flow diagram of inlet duct outlet section

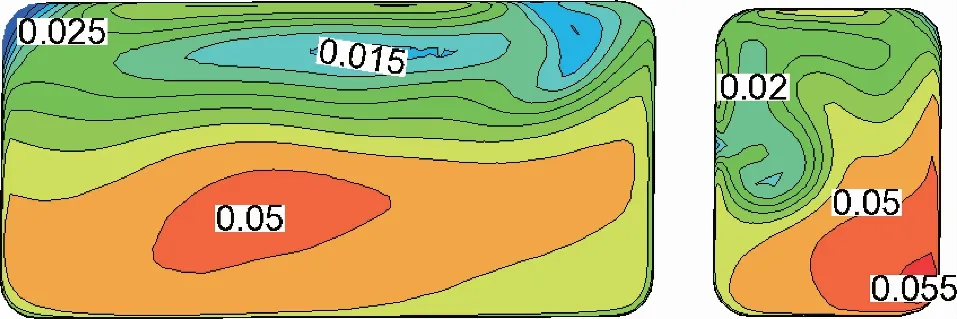

进气管道出口截面马赫数分布云图如上图6所示。此时Outlet1出口截面流速较低,最高马赫数约为0.05,且位于截面中间位置,同时由中心位置向上、下两侧的壁面靠近时,马赫数逐渐降低,在靠近上壁面马赫数降低速度明显高于下壁面马赫数的降低速度,在靠近壁面处出现低马赫区,最低马赫数约为0.005。

图6 进气管道出口截面马赫数分布云图Fig.6 Cloud diagram of Mach number distribution of inlet duct outlet section

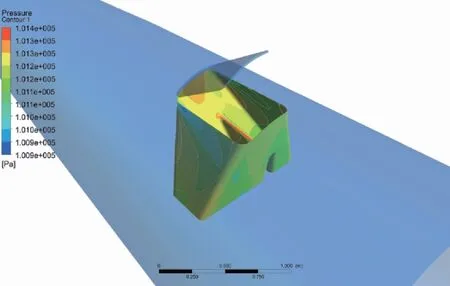

APU进气管道表面静压分布云图如图7所示。通过图7可知, 进气管道壁面高压区主要分布在进气管道入口壁面和Outlet1靠近Outlet2的壁面处。而Outlet1进气管道在远离Outlet2一侧气流转折角较大,因此在壁面具有较大的低压区。

图7 进气管道壁面静压分布云图Fig.7 Cloud diagram of static pressure distribution on inlet duct wall

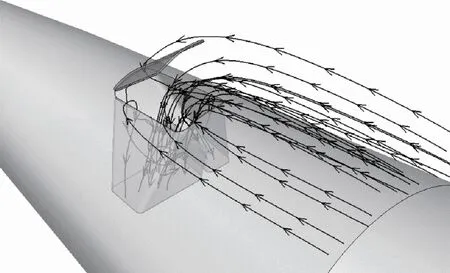

进气管道的三维流线如上图8所示。由流线图可知,气流从上游经过进气风门流入进气管道内部,并在气流分流处分别流入Outlet1和Outlet2,在Outlet1内部气流流线在靠近Outlet2一侧气流偏转较小,在远离Outlet2一侧偏转角较大,但是未产生回流,整体损失较小。

图8 进气管道的三维流线图Fig.8 Inlet duct of 3D flow diagram

3.3 地面滑行状态仿真分析

在地面滑行时,设置远场来流马赫数Ma为0.32,飞机飞行高度设置为0 km,Outlet1出口流量m1为3 kg/s,Outlet2出口流量m2为1 kg/s。

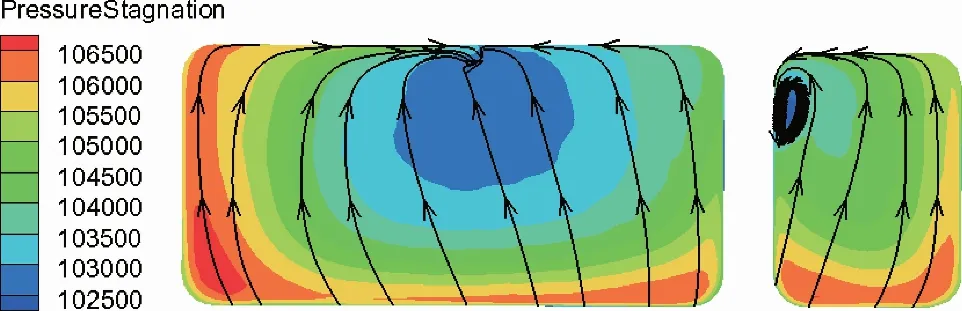

飞机滑行时进气管道出口截面总压分布云图和表面流线图如图9所示。通过图9可知,此时Outlet1出口截面低总压区主要分布在中上区域,且相比于地面待机状态时的面积有所扩大,但是在该截面并未产生明显的涡,在Outlet2截面左上角低总压区域则产生了较小的涡。此时进气管道出口截面总压畸变为4.2%,满足设计要求。

图9 地面滑行时进气管道出口截面总压分布云图及表面流线图Fig.9 Total pressure distribution cloud diagram and surface flow diagram of inlet duct outlet section (during ground taxiing)

图10为地面滑行时进气管道出口截面马赫数分布云图。通过图10可知,在Outlet1截面靠近下壁面处产生了较小的高马赫区域,在上壁面产生了较小的低马赫区,其主要是因为在靠近上侧的气流在流经管道时气流偏转角大,在左上角处产生回流从而使得气流速度降低,形成低压区。

图10 地面滑行时进气管道出口截面马赫数分布云图Fig.10 Cloud diagram of mach number distribution of inlet duct outlet section(during ground taxiing)

图11为地面滑行时进气管道壁面静压分布云图。通过图11可知,由于气流冲击作用在风门及进气管道入口处产生高压区,而在进气风门背面则由于气流分期产生低压区。随着气流在管道内部的发展,进气管道壁面静压分布区域呈现均匀状态,但是进气管道出口区壁面压力再次升高。

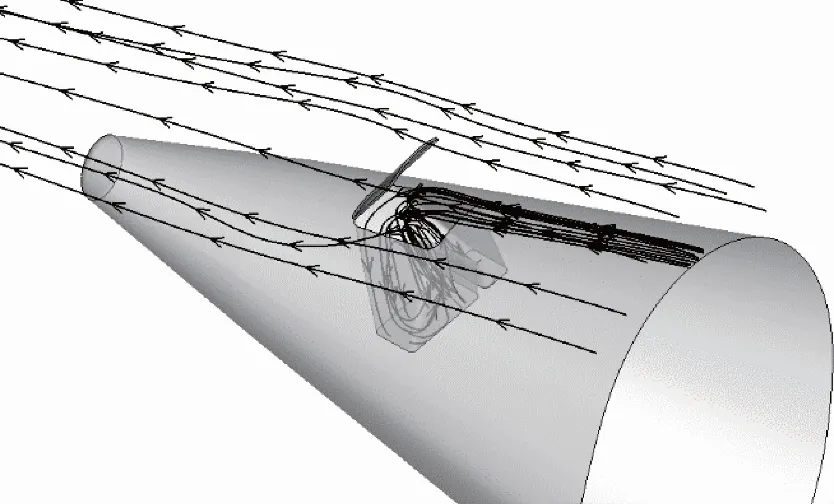

图12为地面滑行时APU进气管道三维流线示意图。通过图12可知,气流在风门的作用下从远场处流入管道内部,由于气流流速较快,且管道内部偏转角较大,因此部分流线呈螺旋状,在靠近进气管道出口截面处发生较大的偏转,产生二次流。

图12 地面滑行时进气管道的三维流线图Fig.12 Inlet duct of 3D flow diagram (during ground taxiing)

3.4 高空巡航状态仿真分析

在高空巡航时,设置远场来流马赫数Ma为0.75,飞机飞行高度设置为11 km, Outlet1出口流量m1为1 kg/s,Outlet2出口流量m2为0.33 kg/s。

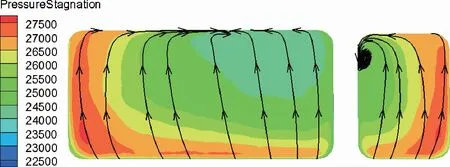

图13为高空巡航时进气管道出口截面总压分布云图。通过图13可知,此时进气管道出口截面低总压区域主要分布在靠近Outlet2处,且低总压面积占总面积80%以上,气流的沿程损失较大。在Ouelet1远离Outlet2一侧的壁面具有较小的高压区。此时进气管道出口截面畸变为20.8%,冲压恢复为37.5%,初步满足设计需求。

图13 高空巡航时进气管道出口截面总压分布云图及表面流线图Fig.13 Total pressure distribution cloud diagram and surface flow diagram of inlet duct outlet section(high altitude cruise)

图14为高空巡航时进气管道出口截面马赫数分布云图,由图14可知,此时Oultet1截面高总压区域主要分布在中间部分,最高马赫数达0.42左右,且由中间向上下壁面靠近时马赫数逐渐降低。

图14 高空巡航时进气管道出口截面马赫数分布云图Fig.14 Cloud diagram of mach number distribution of inlet duct outlet section(high altitude cruise)

图15为进气管道壁面静压分布云图。由图15可知,由于气流高速撞击风门,在风门上缘产生了局部的高压区,同时在进气管道的入口壁面处也产生了较小的高压区,随着气流在管道内部的流动,静压降低,在靠近出口截面处静压又略有增大。

图15 高空巡航时进气管道壁面静压分布云图Fig.15 Cloud diagram of static pressure distribution on inlet duct wall (high altitude cruise)

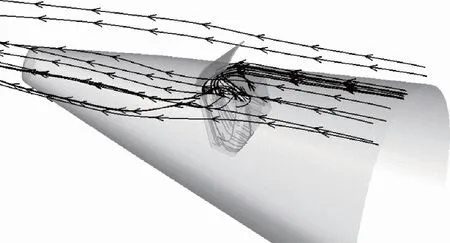

图16为进气管道入口处三维流线图。由图16可知,气流在进气管道入口处较为紊乱,在管道内部气流分流,分别流入Outelet1和Outlet2内部,相比于地面状态,此时三维流线图分布较为均匀,并没有明显的螺旋状。

图16 高空巡航时进气管道三维流线图Fig.16 Inlet duct of 3D flow diagram (high altitude cruise)

4 结论

APU进气管道的流体特性分析是APU进气系统设计中的重要环节,本研究结合工程实际以某型宽体客机尾椎模型的气动特性出发, 简化了飞机尾椎模型并建立了进气管道的数字模型。在Fluent软件中对地面待机、 地面滑行、 高空巡航3种工况下的APU进气管道的流场特性进行仿真计算。仿真结果表明,所设计的进气管道的气动性能可满足APU进气系统设计要求,但由于APU舱结构空间限制以及进气管道和风门数模不够精细化,使得高空飞行时仿真结果显示目前构型下进气管道出口截面的畸变和冲压恢复较高,后续急需开展对影响APU进气系统进气管道的关键结构参数的精细化研究,以获得最优结构的进气管道的方案[4],为APU进气系统的气动布局和优化设计提供设计参考。