DM4-11 型棉花割台的研制

2023-10-27刘玉龙艾合买提江司马义李奇福

刘玉龙,李 林,艾合买提江·司马义,李奇福

(新疆中收农牧机械有限公司,新疆 乌鲁木齐 830013)

0 引言

新疆地区气候干燥,光热资源丰富,非常适宜种植棉花,是我国的棉花主产区[1]。由于干旱少雨,棉花种植时需铺设地膜及滴灌带,为适应后期机械化收获,大多采用660+100mm行距的种植模式。因新疆天山南北气候存在差异,北疆降温较早,棉花采收时间为每年9月~10月下旬;南疆气候较温暖,棉花采收时间为每年10月~11月中旬。早期采收会有一些未成熟的棉桃在采收后成熟开花,成为棉秆上的遗留棉;后期采收由于棉花吐絮时间较长,一部分会自行掉落在地面,另一部分在采收时会因采棉机碰撞掉落在地面,成为落地棉。

新疆中收农牧机械有限公司于2021年10月用ST-11型棉花割台在昌吉呼图壁县地区进行了一轮试验,在试验的基础上总结出现的问题,研制了DM4-11型棉花割台,该割台可与9LRZ-2.7型自走式青黄贮秸秆收获机配套使用,能捡拾棉秆上残留的和掉落于地表的棉花,采净率达到94%。

1 ST-11 型棉花割台问题分析

ST-11 型割台因割幅大导致割台重量大,机手不能及时调整割台高度,造成棉花采净率低、杂质多。棉花割台防尘盖因网孔过大,在捡拾梳刷棉花时粉尘飞扬,造成驾驶员视野差。物料输送搅龙中间的拨板在搅龙转速高和物料喂入量大时容易将物料返带出去,造成浪费。U 型梳刷弹齿座结构复杂,棉花捡拾梳刷轮在梳刷棉花时容易缠绕滴灌带,影响整机工作效率。两地膜之间的交接行处有沟槽,故而捡拾效果不佳,棉花易堆积在沟槽处,割台分禾效果差,割台两侧有漏收现象,造成棉花浪费。

2 DM4-11 型割台结构

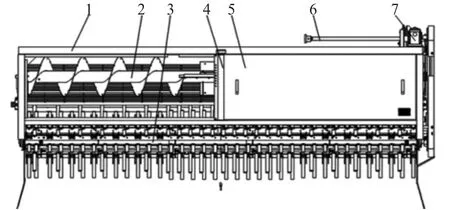

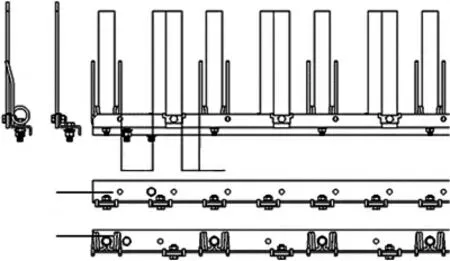

DM4-11 型棉花割台主要由棉花割台大焊合体、物料输送搅龙、棉花捡拾梳刷轮、棉花割台加强梁、棉花割台防尘盖、棉花割台主传动轴、棉花割台换向箱、物料输送搅龙挡帘、限位仿形地轮、防缠挡圈、棉花捡拾胶皮、棉花捡拾梳刷弹齿、驾驶员引导杆、棉花割台前弧板及棉花割台分禾板组成,割台结构如图1、图2。

图1 DM4-11 型棉花割台主视图

图2 DM4-11 型棉花割台左视图

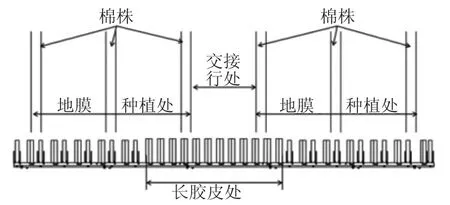

2.1 割台搅龙底板设计分析

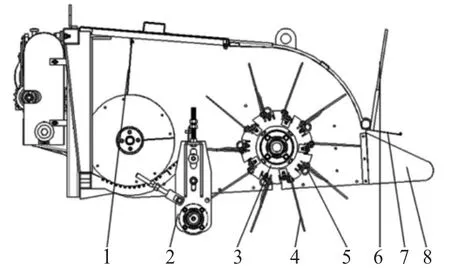

为解决前次试验中发现的杂质含量高,以及需要进一步清理杂质的问题,割台搅龙底板采用钢管间隔排列。经田间实际测得棉花分杈处棉秆的直径大部分在5~10mm之间,棉花花瓣壳宽度大部分在10~20mm之间,结合轧花厂落地棉清选设备采用的间距确定相邻两个圆管直径的最小间隙为14mm,根据割台总体机械结构确定圆管横向间距为209mm,如图3。

图3 割台搅龙底板圆管间距

2.2 棉花捡拾梳刷弹齿排列设计分析

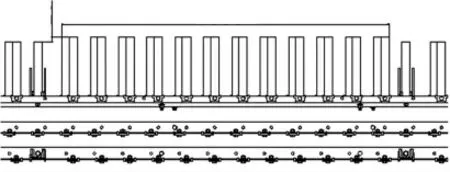

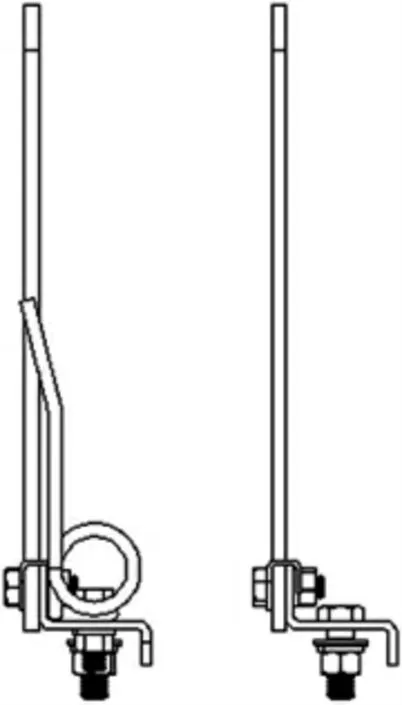

前次试验中发现纯弹齿结构在实际工作中离地过高会造成遗漏棉花多,离地过低则容易带起滴灌带和损坏弹齿。由于弹齿强度高,因此极易打断棉花杈秆,造成杂质过多,所以新的捡拾梳刷轮采用纯捡拾胶皮组成的梳刷杆与捡拾胶皮与弹齿交错组成的梳刷杆,两排一组,交错排布,5组构成捡拾梳刷轮,如图4。梳刷杆中间的胶皮长于两侧的胶皮,便于捡拾棉花交接行槽内遗留的棉花,如图5,在工作中使割台中间部位的长胶皮处于交接行位置,如图6。

图4 捡拾梳刷弹齿排列

图5 中间胶皮加长

图6 割台工作示意图

3 主要技术参数

割台尺寸(长×宽×高,mm) 4 549×1 863×1 128

割台质量(kg) 990

割台幅宽(mm) 4 447

割台工作效率(hm2/h) 1.1~2.4

割台拔净率(%) 94

割台工作速度(m/s) 0.7~1.5

4 工作原理

DM4-11 型割台作为9LRZ-2.7 型自走式青黄贮秸秆收获机的一种新型割台,由9LRZ-2.7 型自走式青黄贮秸秆收获机过桥提供动力,动力通过棉花割台主传动轴一分为二,一部分经过棉花割台换向箱为棉花捡拾梳刷轮提供动力,一部分直接为物料输送搅龙提供动力。

挂留在棉花茎秆上以及掉落在地面上的棉花经过棉花捡拾梳刷轮上的捡拾胶皮和捡拾梳刷弹齿的捡拾梳刷,通过离心力抛送到后方的物料输送搅龙上,再通过物料输送搅龙将棉花和棉秆等杂质从两侧向中间输送,喂入9LRZ-2.7 型自走式青黄贮秸秆收获机过桥,通过调节棉花割台调节挡板高度和物料输送搅龙挡帘的位置来防止物料输送搅龙将棉花和棉秆等杂质反带抛向棉花梳刷轮,导致棉花落入田间造成浪费。

5 主要特点

(1)该棉花割台中间采用长胶皮来收获交接行槽里掉落堆积的棉花,所以采用对行方式来收获棉花。因长胶皮长度为1 385 mm,远大于交接行宽660 mm,所以降低了对行难度,方便驾驶人员操作机器。(2)该割台结构简单,维修方便,扩大了9LRZ-2.7 型自走式青黄贮秸秆收获机适用范围,适合中小型农场及农户使用。(3)棉花梳刷轮上的捡拾梳刷弹齿与捡拾胶皮根据棉花的种植模式采用交错式布局可减少棉秆上挂留的棉花及地面的棉花残留。(4)该棉花割台能通过调节割台调节挡板的位置和物料输送搅龙挡帘的位置来阻止棉花落入田间造成浪费,进而提高采净率。(5)物料输送搅龙中间轴直径减小,在保持原有物料输送搅龙直径的同时增加了物料的容积。在提高物料输送能力的同时有效减少了棉花和棉秆等杂质反带的情况。(6)割台搅龙底板采用钢管间隔排列的方式,在输送物料的同时减少了棉壳、棉秆和粉尘等杂质进入后续工序,降低了整机的功率损耗。粉尘从割台底部排出,提高了驾驶人员的视野清晰度。(7)棉花割台防尘盖网孔直径缩小,进一步降低了粉尘对驾驶人员视野的影响。(8)限位仿形地轮能有效降低驾驶人员的操作难度,提高棉花的采净率。(9)弹齿座改为类Z 型结构(图7),提高了易损件更换效率,从而提高整机工作效率。(10)在棉花捡拾梳刷轮两侧靠近割台侧壁位置加装防缠挡圈,减少滴灌带的缠绕,防止轴承损坏,提高整机工作效率。(11)割台前端两侧增加分禾尖,减少漏收现象,提高了采净率。

图7 弹齿座结构

6 试验情况、存在的问题及建议

6.1 试验情况

该机于2022 年1 月中旬在阿克苏五团地区采棉机采收过的棉田里进行了试验(图8),此棉田为沙土地,滴灌带未抽去,地膜较易损坏。此棉田棉花枝秆上挂留的棉花较少,地上掉落的棉花较多。此次割台挂接的主机为9LRZ-2.7 型自走式青黄贮秸秆收获机,功率为108 kW,发动机额定转速2 200 r/min。该试验地点棉花种植情况为:棉秆株高:500~1200 mm;棉秆株距:80~100 mm;棉秆行距:660+100 mm。此次田间试验主要是对该割台进行结构原理性试验,在验证结构原理适宜的情况下进一步寻找最佳的采净率与行走速度的配合。

图8 DM4-11 型割台田间试验

割台采净率具体试验方式如下,在此割台未工作过的试验田避开棉田两端及滴灌主出水桩随机选取3 处长势均匀的位置,手工捡拾宽度为4 447 mm(两地膜宽度范围),长度为1 000 mm 范围内的残留棉花重量,取平均值m1。

采用此割台连续稳定工作后,手工捡拾宽度4 447 mm(两地膜宽度范围),长度1 000 mm 范围内割台工作后残留的棉花重量,重复操作3 次,取平均值m2。

割台采净率为:

式中W—割台采净率,%;m1—割台未工作田间残留棉花重量,kg;m2—割台工作后田间残留棉花重量,kg。

当发动机转速维持在2 000 r/min,采用不同的行走速度进行试验,分别为0.6 m/s、0.7 m/s、0.9 m/s、1.2 m/s、1.5 m/s。通过试验可知,当发动机转速不变时行走速度越快采净效果越差,当行走速度为0.6m/和0.7 m/s 时,采净效果差别不大,约为94%。

通过田间试验并结合工作效率可知,当发动机转速为2 000 r/min,整机行走速度为0.7m/s 时采收效果最佳,试验计算得出采净率为94%左右。

6.2 存在的问题

(1)该棉花割台幅宽较大,转弯、调头、转场较困难。

(2)因试验时间太晚,地膜经风吹日晒变得易碎,所以此次收获中残膜含量较高。

(3)此次弹齿座上装配的捡拾胶皮为市场上采购的平皮带加工而来,皮带较硬,磨损较快。

(4)由于割台割幅较大,限位仿形地轮在遇到不平整的区域时会局部悬空,影响捡拾效果,同时限位仿形地轮的上下调节范围小,造成捡拾胶皮长度受限,导致捡拾胶皮更换频率较高,进而影响整机工作效率和经济性。

6.3 建议

在试验中发现,由于试验时间太晚以及大部分残留的棉花都已掉落在地面,因此捡拾难度和含杂率增加,同时地膜经过风吹日晒后易被撕裂而带入后续工序中,所以该机的工作环境需要跟农艺生产进行协调,建议在采棉机收获后和滴灌带抽取前进行作业,此条件下采净率、工作效率和含杂情况都将有所改善。