秸秆粉碎设备的研究现状与技术分析

2023-10-27谢婉莹马少辉

谢婉莹,马少辉,赵 丽

(1.塔里木大学机械电气化工程学院,新疆 阿拉尔 843300;2.新疆维吾尔自治区普通高等学校现代农业工程重点实验室;3.塔里木职业技术学院)

0 引言

我国作为农业大国,粮食产量保障了14 亿人口的生产生活,同时也产生了年均8.65亿t的秸秆资源。然而传统的将秸秆就地焚烧或未经处理直接还田的处理方式已不再适用,焚烧产生的废气不仅会污染空气,还会对人体造成危害,未经处理直接还田不但会造成资源浪费还会导致土地营养结构被破坏。因此,丰富秸秆的利用形式,能够减轻生态系统负担,合理利用秸秆已成为绿色发展的重要课题。

据统计,2021 年我国农作物秸秆利用总量6.47 亿t,综合利用率约88%,其中秸秆还田量达4亿t,秸秆离田利用率达到了利用总量的33.4%。目前我国秸秆资源的离田利用技术可总结为“五料化”,处理方式中肥料化和饲料化分别占比53.93%和23.42%,燃料化为辅,占比14.27%,其余0.6亿t秸秆用于基料化和原料化。秸秆还田是肥料化最常见的利用方式,将秸秆在田间粉碎后直接抛洒掩埋或将秸秆收割粉碎后腐熟。秸秆饲料化能够缓解牲畜的饲料短缺问题,降低生产成本,但需将秸秆切断粉碎成不同形态和长度以提高牲畜适口性[1-4]。无论是何种处理方法,都要先将秸秆粉碎再进行后续的工艺,因此秸秆粉碎机的作业效果直接影响秸秆利用技术的发展。现有秸秆粉碎设备的作业能耗、粉碎效果和使用寿命等性能无法满足用户需求,因此本文以粉碎机性能分析为关键点开展研究,以期丰富秸秆的利用形式,推动农业向可持续化和现代化发展。

1 秸秆粉碎设备的研究现状

不同作物秸秆的物理特性与力学特性不同,所适宜的粉碎工艺也不同,现有的秸秆粉碎机主要有锤片式、铡切式和揉切式。

1.1 锤片式粉碎设备

锤片式粉碎机因其对不同物料状态适应能力强、质量可靠、空载状态启动迅速、便于维修和操作简单等优点得以广泛推广。一些农业大国在粉碎机领域的研究起步较早,美国在19 世纪末期研制出了第一台锤片式粉碎机,经过完善与改进,目前市场上的主流粉碎机型有两种,一种是美国Champion 和Jacobson 等公司研发的大面积筛片的全周筛粉碎机,另一种是由荷兰Van Aarsen 公司生产的2D 式粉碎机,其突出优点是冲击齿板面积较大,最大可达粉碎室总面积的46%[5]。我国上世纪50 年代由苏联引进粉碎技术和样机,经过20年的研发设计,1975 年由原第一机械工业部研究院农机所对国内锤片式粉碎机开展分型工作,统一划分为9F 系列,其型号为9F-32、9F-45、9F-55 及9FQ-40、9FQ-50 和9FQ-60,这一举措推动了粉碎机向标准化、系列化和通用化方向发展。近年来学者对粉碎机的改进多集中在优化结构、降低能耗以及提高筛分效率方面。

1.1.1 筛分效率

锤片式粉碎的原理是在机械力的作用下使固体物料发生形变进而破碎的过程。粉碎室主要由锤片及筛板构成,作业时将秸秆喂入粉碎室,锤片在高速旋转状态下不断打击秸秆,同时内腔齿板摩擦作用于物料,筛片可根据实际需要更换不同孔径从而起到筛分作用,在锤片的离心力和气流场的作用下,符合筛片孔径尺寸的物料颗粒会输送至出料腔,不满足筛片尺寸的物料弹回继续被锤片打击直至粒径合格[6]。锤片组在粉碎室内高速旋转,产生的气流层与筛片距离不同因此会产生压力差,靠近筛片的气流层流速快、压力小,远离筛片的气流层流速慢、压力大,导致物料在粉碎室中分布不均匀,形成了物料相对粉碎室自身旋转的物料环流层,造成筛分效率低。

前苏联学者B.C.Kpcom-HoB 等采用高速摄影机记录观察了粉碎过程中物料颗粒的运动轨迹,率先证实了物料随锤片运动过程中存在环流层[7-8]。粒径大的物料颗粒受离心力作用分布在靠近筛片的外圈,粒径小的物料颗粒受负压作用分布在内圈,导致粉碎合格的小尺寸物料无法排出粉碎室,大尺寸的物料在外部气流层容易堵塞筛孔[9],降低了锤片式粉碎机的粉碎质量,增加了作业能耗。针对这一问题对整机进行优化设计有助于使粉碎机的发展进入新阶段,在此之后学者们通过研究,采取不同方式破坏物料环流层以提高筛分效率。

(1)改变压强。刘宪等通过研究发现粉碎室内的气流分为切向气流和径向气流,分别与物料的切向速度和径向速度正向相关,并通过理论分析说明增大径向气流的速度有利于粉碎物料快速出筛,但未进行试验验证。熊英俊等设计了一种新型高效节能型锤片式粉碎机,通过在粉碎机顶部加装进气管及温湿度传感器来调节作业过程中的气体流量,通过优化粉碎室内的作业环境达到提高粉碎效率的目的。孔腾华等在粉碎室加装多道喷管并配备喷嘴,向粉碎室内喷入高压气体[10],可及时清洁筛片上附着的物料,同时提高出料效率,避免小粒径物料的重复粉碎。

(2)改变筛片形状。田海清等将筛片设计为每一等分段由翼形弧、等边角及圆弧三部分组成的组合式圆弧形筛片和翼型三角形组合筛,使粉碎机在作业时破坏物料环流层从而提高粉碎性能并通过理论和试验验证翼型三角形组合筛在实际生产中综合性能最佳[11]。王海庆等设计的三角形筛片是在环形平筛基础上弯折组成的曲折性圆环[12],这种筛片能够改变粉碎室内气流场的运动状态并使物料以不同的速度和方向交错运动,提高生产率。刘巍等设计了两组筛孔直径分别为8 mm 和4 mm 的筛片,进行两次粉碎[13],降低了物料堵塞,提高了生产率。赵波等设计的筛片其上筛孔沿筛板外壁呈10°~45°“人”字形分布,被粉碎物料沿筛孔分布的轨迹运动,有助于粉碎后的物料及时从筛孔排出,提高粉碎效率。刘伟峰等设计了梯形截面筛片的异形粉碎室,锤片末端和梯形筛片之间形成局部回流,使粉碎后的小颗粒及时出筛,增加大颗粒受打击的机会,从而提高粉碎性能。

(3)改变粉碎室形状。羊水滴王968 系列粉碎机采用水滴形粉碎室设计和“W”型二次粉碎结构,使产量在原有基础上提高了25%,通过调节筛锤间隙实现普通粉碎和微粉碎的转换。董梓南等设计了双转子双粉碎室结构,解决了生产效率低、物料跟转以及粉碎不充分等问题。

1.1.2 结构优化

朱新华等在优化粉碎机结构时提出物料的固定转速受转子构造影响,增大物料颗粒与锤片的相对速度可以增加有效粉碎几率。将常规单转子替换为双转子结构且将两个转子反向按螺旋线安装,使两环流迎面相撞降低环流速度,物料随锤片做螺旋运动,增大与锤片撞击的概率,提高粉碎率。朱建东认为通过改变锤筛的间隙和锤片排布可以实现不同粉碎粒度的要求,当锤片间隙大时,筛片物料层厚度大且流动速度慢,物料与锤片和筛面之间的摩擦作用被削弱,这时锤片对粉碎室筛面上料层的翻动能力弱,筛分能力较低,粉碎粒径小;当锤筛间隙减小时,料层随锤片流动的速度加快,筛面处料层变薄,增强了物料与锤片和筛板之间的摩擦作用。

锤片式粉碎设备主要用于粉碎饲料和粮食等颗粒物料,可通过更换不同孔径的筛片控制粉碎物料的粒径。其中物料环流层是制约锤片式粉碎机发展的主要因素,从空气动力学角度出发,克服流体力学流场变化产生的干扰以提高粉碎后物料的分离能力是今后研究的主要内容。

1.2 铡切式粉碎设备

铡切式粉碎技术多用于铡草机和秸秆粉碎机,铡切式粉碎机的主要结构包含粉碎室、刀具、传动机构和电机等,由于茎秆的脆性、硬度、含水率和抗剪强度等特性不同,对粉碎工艺作业的需求也不同。如水稻秸秆和棉秆等纤维素和木质素含量高的硬茎秸秆对刀具的锋利程度和切割速度要求较高,且秸秆在含水率高的情况下比在含水率低的情况下更难切碎[14]。根据刀具的运动方式分为圆盘式和滚筒式。

1.2.1 圆盘式铡切

圆盘式铡刀作业时物料沿粉碎设备一侧轴向进入,动刀在高速旋转下配合固定的定刀进行剪切,将物料切成段状,切割过程中物料对圆盘的冲击力大,圆盘刚度达不到要求时切割不均匀,刀刃磨损严重,降低了刀具使用寿命和粉碎质量。与锤片式粉碎机不同,铡切式粉碎机对喂入装置的要求较高,喂入装置要为被粉碎物料施加稳定的夹持力,喂入辊间距不能过宽,否则起不到夹持的作用,不能将物料平整的送至铡切刀,喂入辊间距过窄则会导致物料堵塞,喂入不流畅。喂入辊的半径决定了喂入能力[15]。

2003 年,浙江大学的宋慧芝等设计出了一款可以调节喂入高度的粉碎机,该机选取可以自动调节喂入口高度的星齿型上下喂入辊,用弹簧将喂入辊轴座与机架相连,使弹簧随喂入物料的尺寸变化而变形。试验表明秸秆粉碎长度在10 mm 内的可达71%,但尺寸差距较大的秸秆同时粉碎时会导致尺寸较小的秸秆漏切,降低了粉碎质量。张文倩等设计的9ZS-20 型稻麦秸秆铡撕机解决了漏切的问题,该机具的喂料装置在喂料辊的轴承座中加装了压紧调节机构,机构由弹簧和滑块组成,既能使上喂料辊可以随着喂入物料厚度滑动,又保证了喂入辊对物料层的压力,避免物料喂入过程中产生滑动。此外该机具加装了撕裂装置,秸秆先由动刀切碎成均匀长度后由撕裂装置撕裂成柔软丝状进行二次粉碎。该机具可适应不同形态物料,且无论含水率高低都能将其粉碎至合格状态。

1.2.2 滚筒式铡切

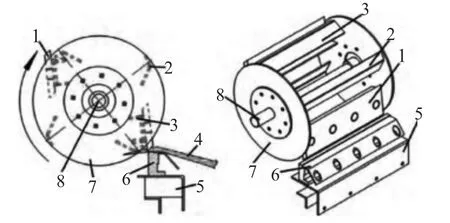

直刃斜装式滚筒切碎器首创于上世纪80 年代,一经问世就在国内被大力推广使用,其结构简单,便于制造生产。滚筒式铡切粉碎机工作时动刀与滚筒一体,滚筒转动带动刀片,刀片刃线呈圆柱形运动,上、下喂入辊将物料夹紧,两喂入辊反向转动将物料喂入切碎滚筒内,由动刀片将支撑在定刀上的物料粉碎,滚筒和动刀不断转动形成气流,将粉碎好的物料吹出机体。廖培旺等[16]设计了配套打捆作业的滚筒式棉秆铡切机,在传统铡切基础上加装了破碎板,动刀和破碎板在滚筒外围交错分布。工作时先由破碎板与定刀共同作用破坏整体茎秆,后由定刀与动刀配合将秸秆粉碎成小尺寸,该设计降低了铡切刀所受的切割阻力,降低了负载,减轻了动刀的磨损,延长了使用寿命,结构如图1。刀具设计时选择矩形刀片,刀刃分布于两侧,一侧刀刃磨损后可更换另一侧使用,节省了检修时间。

图1 滚筒式棉杆铡切机构

1.3 揉切式粉碎设备

揉切式粉碎设备需要克服物料的剪切强度、挤压强度和抗弯强度将物料加工成理想状态。秸秆经过揉切机被加工成理想尺寸的丝状段,破坏了秸秆的主体纤维,改善了牲畜的适口性,加工后的物料也可与打捆机或其他机具配合使用[17]。

上世纪60 年代初美国约翰迪尔公司研发制造了首款立轴式饲草揉碎机,VRC 系列饲草加工机具有生产率高、单位能耗小等优点,被广泛用于实际生产中[18]。80 年代末由韩鲁佳等设计的9LRZ-80 型立式秸秆揉切机集铡切与揉搓功能于一体。我国秸秆揉切设备多为中小型机器,适用于中小型牧场和饲养场,尚不能完全满足生产需求,还需在设备能耗、生产率和适用性等方面进行优化[19]。

揉切式粉碎是以锤片式粉碎为基础改进的,将原有的筛网替换为齿板,锤片和齿板同时作用于秸秆,将其揉搓成丝状,作业时先由输送装置内的对辊对秸秆进行挤压,切断后进入粉碎室,由锤片和筛网配合使秸秆在筛网上多次摩擦直至秸秆达到筛网的孔径,再由锤片转动产生的气场将秸秆送出粉碎室。对辊起到输送并挤压秸秆的作用,对辊的参数和形状决定了抓取能力和挤压效果,因此在设计对辊时直径应尽量小,以减小传动比,使机构紧凑,但直径过小会发生秸秆打滑和缠绕问题。

1.4 组合式粉碎

组合式粉碎技术是将铡切、碰撞、粉碎、磨搓和揉搓等功能组合为一体的新型粉碎技术。肖宏儒等设计了JF-720 型多功能秸秆粉碎机,该机具设有揉搓和粉碎两个工作室,可以更换不同孔径的筛片满足作业需求。采用负压式入料方式,降低了人工工作强度,工作时能耗均稳定在78 k W·h/t 左右,生产率为0.8~1t/h 左右。梁彦超等[20]针对秸秆还田精细化处理研制的1GJH-230 组合式秸秆粉碎灭茬混土还田机可一次完成秸秆、根茬粉碎以及覆盖翻耕,将秸秆粉碎的长度控制在10 cm 之内,灭茬率达到90%以上,并且能将秸秆与根茬均匀混合后还田,减少田间作业次数,极大提高了生产效率。

2 存在问题

(1)现有的秸秆加工设备工作效率低,作业能耗高,切割时仅依靠动力输入及刀具的高速转动和撞击对秸秆进行结构破坏,在刀具切割物料时发生撞击,消耗了大量能量,缩短了关键装置的使用寿命。其次是作业时噪声大,除尘装置少,工作环境恶劣,对机组操作人员的健康造成损害。

(2)受物料影响大,通用性低,最常见的秸秆如牧草、玉米秸秆和棉花秸秆的粉碎需求无法由一台设备满足。铡草机等设备粉碎在长秸秆应用效果好,但用于短秆作物时刀具与秸秆会发生平切,粉碎效果差,用户需根据不同的作物购买不同的粉碎设备,生产成本高且易使设备空置,造成浪费。

(3)在秸秆含水率不同时机器作业效果有偏差。含水率低时秸秆硬度大,对锤片或刀片产生的冲击力大,磨损情况严重;含水率过高时容易堵塞粉碎机,粉碎效率低、维修成本高、耗时长。

3 发展趋势

3.1 改变刀具的运动形式

为减少割刀在高速运转时的能耗浪费,使其实现在低速运转的条件下完成粉碎,将刀片设计为更锋利的形状易于切割物料,减少刀片与物料的摩擦,降低动能损耗。

3.2 与其他机具配套作业

秸秆粉碎机田间作业时与其他机具配合作业,不同机具重复作业极易破坏田间土壤结构,应设计残膜回收和秸秆粉碎一体机,同时秸秆粉碎设备可考虑加装还田装置,一次性完成秸秆粉碎和还田,降低反复作业造成的动力浪费,节省成本。

3.3 推进设备自动化与智能化

推进现有粉碎设备智能化是提高工作效率的关键环节,应安装智能控制系统实现自动化作业,降低人工作业强度。控制系统要结合视觉传感器根据喂入物料的种类、粗细及粉碎要求不同自动切换夹持辊和切割刀具,提高设备利用率,实现一机多用。

3.4 改善作业环境

节能、低碳是可持续发展的前提,减少设备作业过程中产生的秸秆碎屑和尘土,加装收集装置,降低设备噪音,避免工作时对生态环境和作业人员身体健康造成损害,促进绿色生产。

4 结语

近年来,随着能源紧缺,我国对农业资源的开发和利用力度加大,秸秆是农业资源的主体,优化创新提升粉碎设备的性能是利用秸秆资源的关键因素。当前国内秸秆粉碎技术仍不够成熟,在保证现有粉碎质量的基础上实现慢速切割,降低刀具转速和整机振动频率,减少不必要的动能消耗是亟待解决的问题。结合实际生产情况来看,机器功能更全、适用范围更大、作业功耗更低以及设备一体化联合加工是今后粉碎设备优化的目标。提高资源的利用率,减少资源浪费并使经济效益最大化对环境保护和可持续发展具有重要意义。