纯电动客车内转子轮毂电机总成设计

2023-10-27潘岱松司辰伟魏潇翔

潘岱松, 司辰伟, 魏潇翔

(安徽安凯汽车股份有限公司, 合肥 230051)

当前电动客车[1]的驱动系统大多数采用直驱电机模式,整车布置简单且容易实现。但直驱电机需要输出大功率,低速段需要输出大扭矩,因此其体积和重量通常较大;且导致整车簧下布置大量的传动部件,从而机械损耗也较大。

轮毂电机技术也被称为车轮内装电机技术[2],它的最大特点就是将动力装置、传动装置和制动装置整合在一起放到轮毂内,省略了传动轴、离合器、变速器、差速器等单个传动部件,得以将电动客车的机械传动链最大限度简化[3]。轮毂电机根据电机的转子型式又分内转子型和外转子型。国内已有少数客车厂使用过外转子轮毂电机装样车。相比外转子轮毂电机,内转子轮毂电机功率密度更高,并且有体积小、效率高、温升低等优势,对整车而言,亦可减小其簧下质量。为此,本文从电机本体、行星排减速器、轮毂总成几个方面进行研究,设计一款电动客车用的内转子轮毂电机。

1 内转子轮毂电机设计方案

1.1 内转子轮毂电机设计

以额定功率为80 kW、峰值功率为160 kW的驱动电机为例,假定整车轮边最大输出扭矩需求为15 000 N·m,且整车最高车速v要求为90 km/h,轮胎滚动半径r为0.45 m,则根据式(1)可得轮毂总成最大转速nl的要求为530 r/min。

(1)

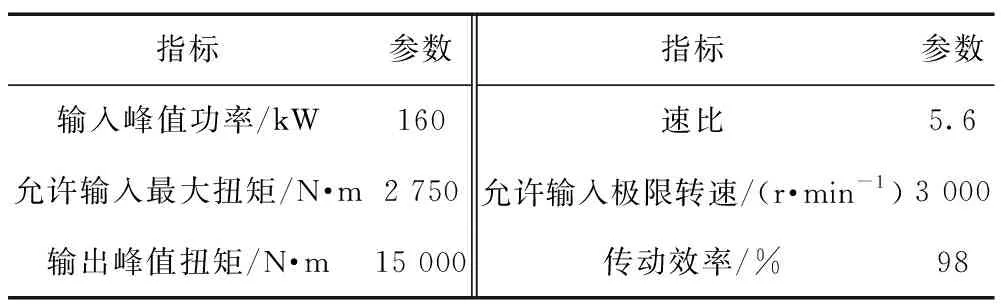

拟采用峰值转速3 000 r/min的主流电机,驱动电机的其他性能参数见表1。

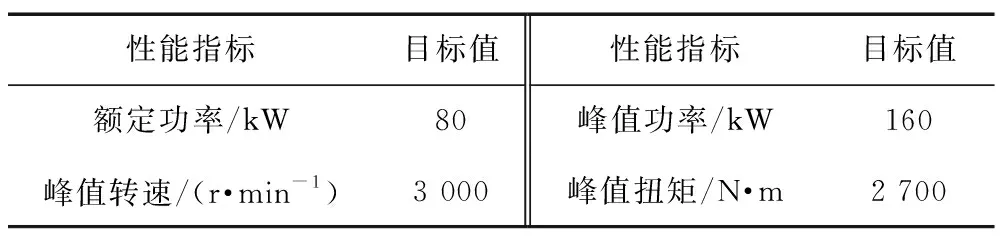

表1 驱动电机性能参数表

为了最大限度地压缩电机的长度和体积,提高电机的温升能力和系统的综合效率,可将驱动电机设计成内转子扁线水冷永磁电机[4]。扁线电机与传统圆线电机相比,输出相同功率时,前者体积更小、用材更少、重量更轻、温升更低。同时,为了改善内外层绕组温度不均匀,并满足输出扭矩大小需求,绕组设计采用6层导体数方案[5]。6层绕组扁线电机冲片和定子示意图如图1所示。

图1 6层绕组扁线电机冲片和定子示意图

拟采用Φ420 mm冲片平台,通过专业电磁仿真软件计算,对电机磁路结构进行建模及分析,建模的主要参数见表2。

表2 电机建模参数表

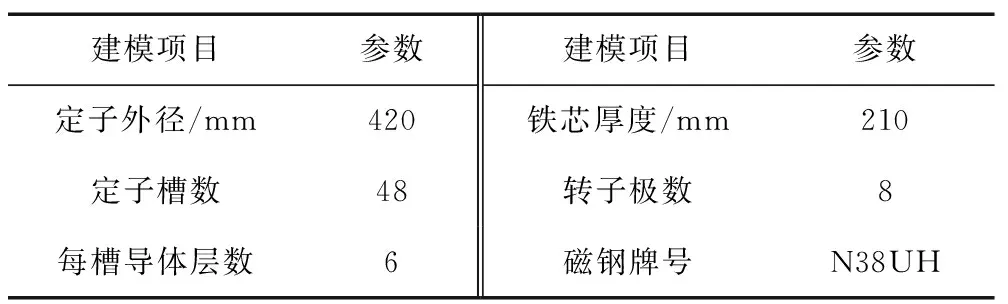

为方便赋值与计算,将定子绕组的导体部分简化成一个整体,并加入简化后的转子总成,电机建模模型如图2所示。

图2 简化后的模型示意图

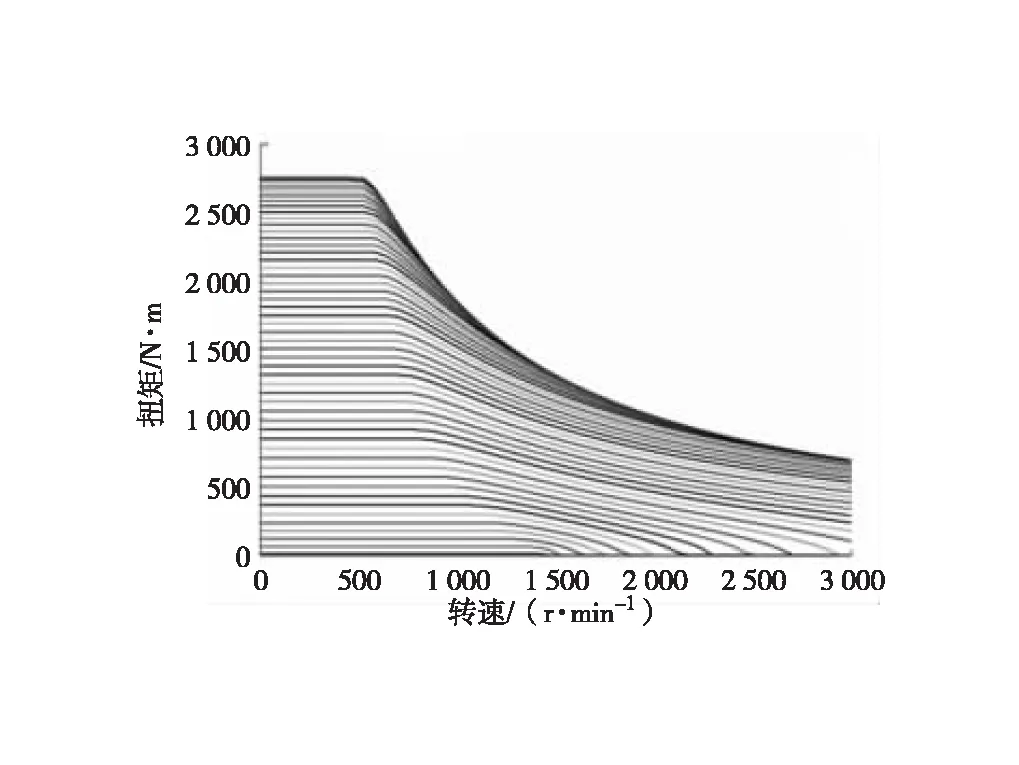

对电机本体与驱动电路之间的电磁耦合进行仿真,计算电机负载瞬态峰值扭矩输出性能[6],结果如图3所示,电机外特性如图4所示。

图3 峰值扭矩瞬态输出曲线

图4 电机外特性

由图3可知,电机峰值扭矩输出在2 710 N·m附近,由图4可知,电机峰值转速达到3 000 r/min,峰值功率可通过外特性图和式(2)计算,其值达到160 kW以上,电机输出性能满足设计要求。

Pp=Tp·nz/9 550

(2)

式中:Pp为电机峰值功率;Tp为电机峰值扭矩;nz为电机峰值扭矩可持续的最大转速。

在上述性能计算的基础上,优化和改进设计模型。通过热模块对电机进行热网络有限元分析:考虑到导线绝缘层厚度、槽绝缘厚度、机座和铁芯间加工工艺等影响,对电机绕组温升、磁钢温升进行仿真计算。

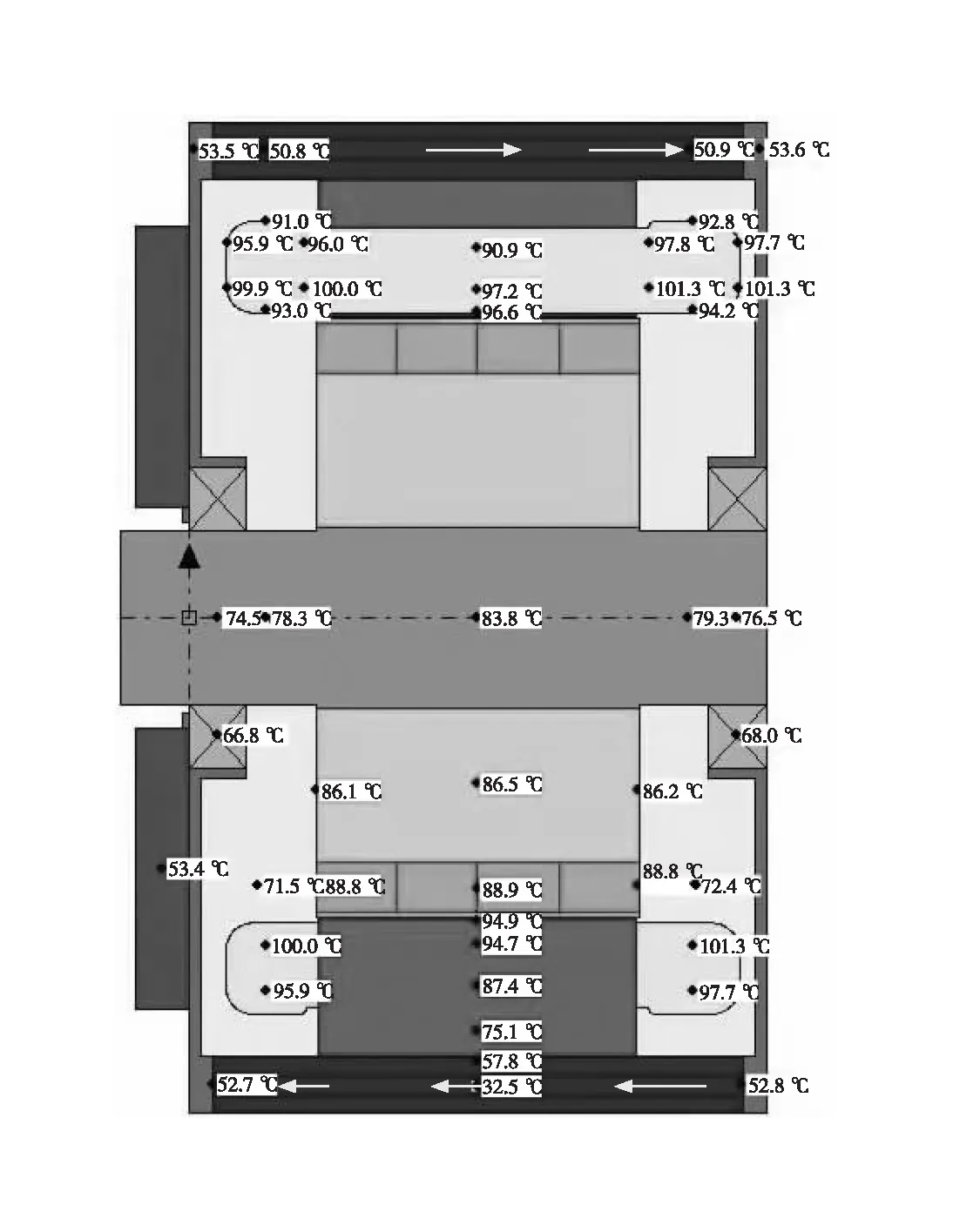

设置环境温度为20 ℃,并设置材料的导热系数、热导率、比热容以及冷却液的入水温度、流量等相关参数[7],具体数值如图5所示。

图5 冷却参数设置图

分析结果界面如图6所示,可以看到电机内部各部件的温度分布情况。从仿真结果来看,电机处于峰值扭矩下的峰值功率工况瞬态运行30 s后,绕组最高温度仅101.3 ℃,内外层绕组温度差不超过10 ℃,所设计电机的散热效果较佳。

图6 峰值瞬态运行30 s电机内部温度分布图

1.2 行星排减速器设计

根据1.1节设定的电机性能指标中的峰值转速n,并结合整车目标参数,可以通过式(3)计算出减速器的速比i约为5.6。

i=n/nl

(3)

针对内转子轮毂电机驱动特点,选择与内转子轮毂电机同轴的行星排齿轮变速机构作为减速增扭模块,相比普通减速器,其具有效率高、结构紧凑、可靠性高、维保成本低的优势。另外,行星排结构可以稳定持续输出大扭矩,从而使得整车在不同路况下的动力输出更加平稳[8]。

如图7所示,行星排减速器由太阳轮、行星轮、齿圈、行星排框架等主要部件组成[9]。将电机轴输出端作为行星排太阳轮输入端,行星排框架作为减速器的输出端,齿圈起制动作用。行星排减速器的输出参数见表3。

图7 行星排齿轮箱示意图

表3 行星排减速器部分参数

为保证行星排减速器运行过程中的可靠性,太阳轮和行星轮的材质选用20CrMnTi合金钢,输出框架的材质选用38CrSi合金钢,这两种材质的强度高、韧性好,同时毛坯锻造加工的工艺性较好;齿圈的材质选用38CrMoALA高级氮化合金钢,这种材质具有很高的耐磨性和疲劳强度。

1.3 轮毂总成设计

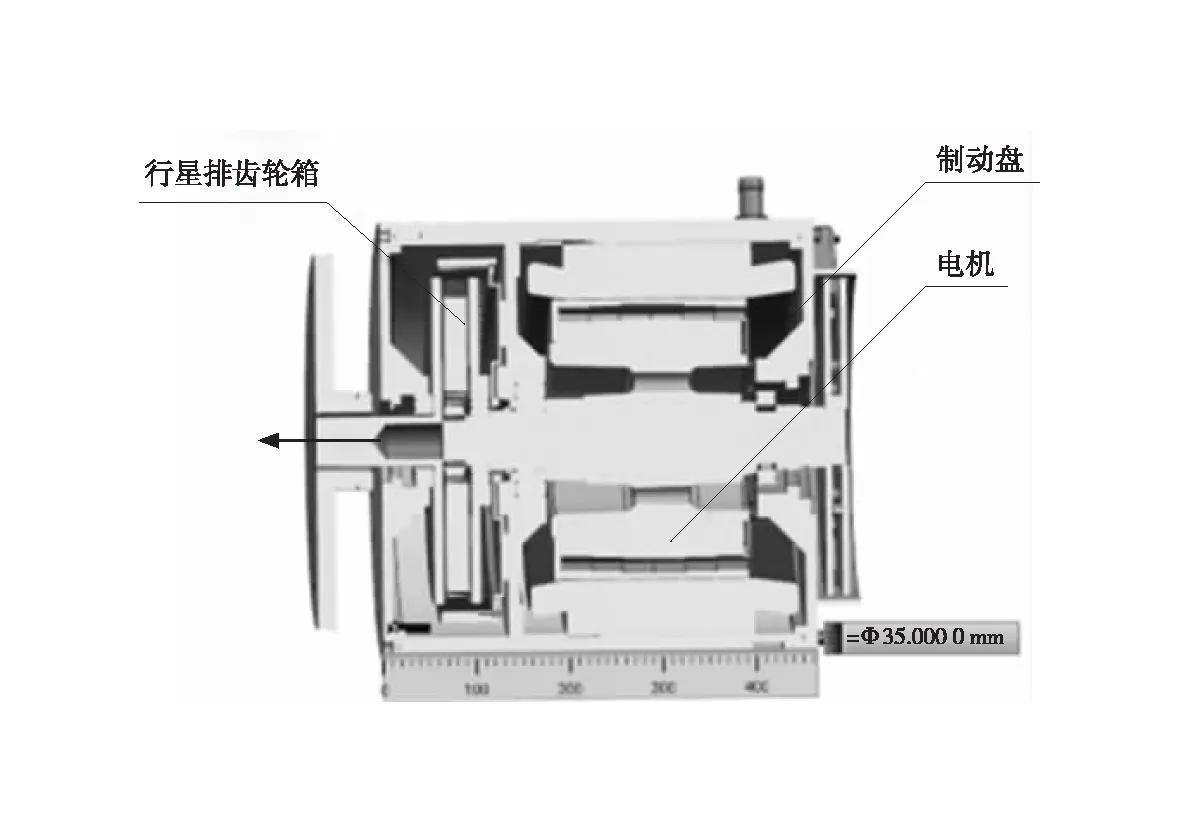

考虑进一步释放整车底盘的空间要求,对轮毂电机总成进行一体式结构设计,将内转子电机本体和行星排齿轮箱减速器集成于同一个机壳内部。轮毂总成最大轴向长度控制在465 mm,机壳腔体内的前半部分为行星排齿轮箱结构,后半部分为内转子电机结构[10]。同时在电机尾端增加制动盘结构,轮毂总成的装配剖视图如图8所示。

图8 轮毂总成的装配剖视图

2 设计校核验证

2.1 电机部件强度校核

根据电机目标结构设计验证电机转动部件及附属件。转子总成应最大承受2 700 N·m扭矩,其两端由装入端盖轴承室的滚动轴承支撑,输出端通过法兰盘传递扭矩给太阳轮。对电机转子和端盖进行静态结构分析,其形变云图如图9所示。

图9 电机转子和端盖静态受力形变云图

由图9可知,电机转子最大形变量小于0.02 mm,端盖轴承室最大形变量小于0.01 mm,满足实际应用要求。

2.2 行星排减速器强度校核

行星排减速器中的太阳轮经渗碳淬火回火后,齿面接触疲劳极限σHlim可达到1 590 MPa、齿根弯曲疲劳极限σFlim达到485 MPa;行星轮经调质处理后,齿面接触疲劳极限σHlim可达到510 MPa、齿根弯曲疲劳极限σFlim达到210 MPa;齿圈经表面氮化处理后,齿面接触疲劳极限σHlim可达到1 280 MPa。对行星排机构中各齿轮按电机峰值点运行10 000 h后进行强度核验,计算出齿面接触强度安全系数SH[11]和齿根弯曲强度安全系数SF[12],计算公式如下:

(4)

(5)

代入各齿轮的齿面接触疲劳极限σHlim和齿根弯曲疲劳极限σFlim等[13],可得出如下结果:

太阳轮:SH=3.3;SF=8.7

行星轮:SH=1.1;SF=3.9

齿圈:SH=4.5

可见,各齿轮的安全系数SH和SF值均大于1,行星排结构强度满足理论设计要求。

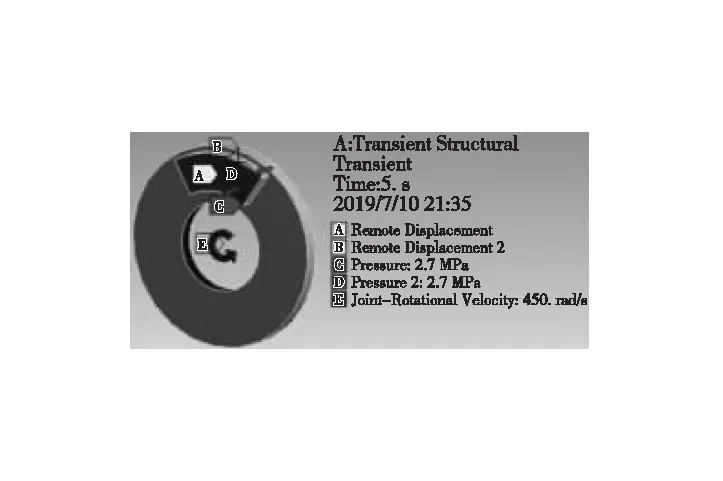

2.3 制动盘瞬态校核

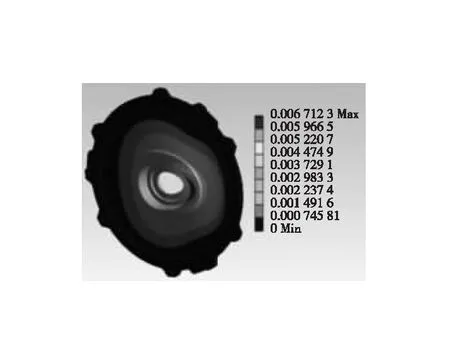

制动盘采用外径340 mm、厚度30 mm的空心结构,材料选用HT250灰铸铁,并进行时效处理,这种材料具有较好的耐磨性能和减震性能。对其进行瞬态动力学仿真,分析结果如图10所示。

图10 制动盘瞬态受力形变云图

由图10可知,制动盘瞬态最大形变量远小于0.001 mm,实际可忽略,满足应用需求。

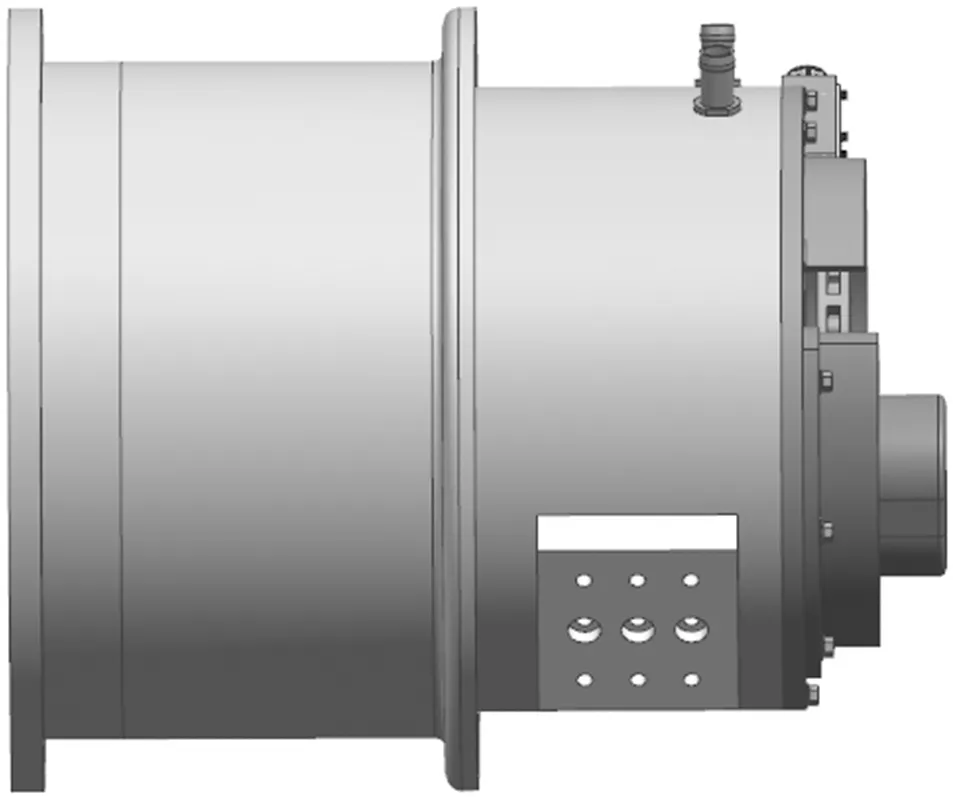

2.4 轮毂总成与轮辋装配验证

轮毂总成导入给定尺寸Φ480 mm×480 mm的轮辋空间后,其轮辋内壁单边与轮毂电机总成存在有8 mm的间隙,可以保证在运动过程中,轮毂电机总成与轮辋之间有足够的安全距离。内转子轮毂电机装配如图11所示。

图11 轮毂总成与轮辋装配图

3 结束语

本文通过对内转子轮毂电机的内转子电机本体、行星排减速器、轮毂总成进行电磁和结构方案设计。综合对各部件进行结构强度校核,以及验证轮毂总成与轮辋间的装配结果,且根据设计方案进行电磁仿真和热仿真,其结果满足电机的性能开发目标,整体方案初步具备可行性,对后续内转子轮毂电机的深度研究具有一定的指导意义和参考价值。