基于滑行阻力的轻型纯电动汽车续驶里程提升分析

2023-10-27周炳松吕良远彭和飘余云飞

周炳松, 吕良远, 罗 彦, 彭和飘, 余云飞

(柳州五菱新能源汽车有限公司, 广西 柳州 545007)

随着国家对新能源汽车的大力推进,纯电动汽车近年来取得了快速发展,然而电池能量密度与快充技术未取得突破性进展,充电基础设施布局尚未完善,如何最大限度地提高续驶里程显得尤为重要。

目前提升整车续驶里程的方法主要有:①优化滑行阻力;②整车轻量化;③增加电池电量;④提升效率,优化控制策略。本文以某轻型纯电动货车为例,从优化滑行阻力出发,提出降低滚动阻力、制动拖滞力、空气阻力等方案,并对不同方案进行滑行阻力路试获取道路阻力系数,通过AVL-Cruise进行仿真分析,有效地提升轻型纯电动货车续驶里程。

1 研究背景

2021年10月1日起,GB/T 18386.1—2021《电动汽车能量消耗量和续驶里程试验方法 第1部分:轻型汽车》[1]部分替代GB/T 18386—2017《电动汽车能量消耗率和续驶里程试验方法》[2]。标准修订后底盘测功机阻力设定使用滑行法替代查表法,测试工况由NEDC切换为CLTC。NEDC工况多为匀速,而CLTC工况多为频繁的加/减速,工况的切换使整车能耗变高。按CLTC工况,我司在产某纯电动货车续驶里程会出现较大缩减,需要采取措施,以满足新标准的要求。

2 降低滑行阻力方案

汽车滑行时,不仅要克服滚动阻力和空气阻力,还要克服传动系的阻力、制动拖滞力、轮毂轴承摩擦阻力等[3]。在研车型电机/主减/轮毂轴承均为市场成熟零件且启动扭矩均达到行业标准,而传动系阻力、轮毂轴承摩擦阻力在整车阻力占比较小。因此,本文从轮胎滚动阻力、制动拖滞力、空气阻力方面进行优化。

2.1 轮胎滚动阻力系数优化

轮胎滚动阻力计算公式见式(1):

Ff=m·g·fcosα

(1)

式中:Ff为轮胎滚动阻力;m为车辆质量;g为重力加速度;α路面倾斜角;f为轮胎滚动阻力系数[4]。

由式(1)可知,滚阻系数越大,滚动阻力越大。为降低轮胎滚动阻力系数,本文具体措施为:①优化轮胎轮廓设计,减少胎面花纹的变形蠕动,从而最大程度地降低胎侧周期性舒张产生的能耗损失;②改善轮胎配方,使橡胶分子分散更均匀,减少分子之间的摩擦,从而减少生热。

通过以上优化,轮胎滚阻系数由9‰降低到7.5‰。

2.2 制动拖滞力优化

对样车进行拖滞力矩测试,测试结果如下:前轮4 N·m,后轮3 N·m。前制动器拖滞力矩偏大,需要对前制动器进行优化设计。降低制动卡钳拖滞力矩常见的方案有3种:一是通过低摩擦技术降低卡钳机构的摩擦阻力;二是通过卡钳结构的最优化设计提升卡钳效率;三是通过导入复位结构提升卡钳部位的回位能力[5]。本文采用第三种方案。

前制动器拖滞力矩偏大的根本原因是制动释放后制动块未及时离开制动盘导致存在残余力矩。原车制动块与制动盘分离的原理是:制动盘和制动块之间不是绝对平行,制动释放后,制动盘和制动块相对旋转过程中的摩擦力会产生一个制动块远离制动盘的轴向分力使得制动块回位。这种回位方式,当制动块和制动盘接触程度较小时,轴向分力很小,导致制动块无法与制动盘完全脱离,从而产生较大的拖滞力矩。

解决此问题的关键是在此基础上新增加一个制动块回撤机构。回撤机构构包括内制动块、外制动块、回撤机构簧片。对于内制动块,需克服自身滑动阻力,将内制动块撤离制动盘;对于外制动块,需克服自身及钳体滑动阻力,将外制动块撤离制动盘;对于回撤机构簧片,其提供的回撤力需克服内外制动块及钳体滑动阻力。与此同时,摩擦片从初始到全磨耗过程中,回撤机构簧片提供的回撤力克服内外制动块及钳体滑阻后,其剩余力要求不大于制动卡钳活塞的滑动阻力。

通过优化前制动器,拖滞力矩得到较大优化,由原来的4 N·m优化到了2.5 N·m。

2.3 空气阻力的优化

空气阻力Fw计算公式见式(2):

Fw=1/2·CD·A·ρ·ur

(2)

式中:CD为空气阻力系数,是雷诺数Re的函数,在车速较高、动压力较高而相应气体的粘性摩擦较小时,CD将不随Re变化;ρ为空气密度,一般ρ=1.255 8 N·s2/m4;A为迎风面积,即汽车行驶方向的投影面积;ur为相对速度,是无风时汽车的行驶速度[6]。

本文空气阻力优化在不对结构及造型做大幅修改的情况下开展。同时采取以下3种优化措施:

1) 减少前格栅进风口。对原车前格栅多余孔洞进行封闭,减少气流进入发动机舱导致乱流。

2) 在冷凝器四周增加导风板。使格栅开口更聚风,减少乱流的同时有利于冷凝器的进风量。

3) 增加机舱下护板。将气流往车底和地面之间导流,有利于气流从车底流畅加速通过,减少车底部件的迎风阻力。

通过仿真,同时采取3种措施后整车风阻系数降低了0.012(其中第1项措施降低了0.003,第2项措施降低了0.003,第3项措施降低了0.006),车速90 km/h时阻力值减小了13 N。

3 滑行测试验证及仿真分析

3.1 道路滑行阻力测试验证

道路滑行阻力测试采用固定式风速仪滑行法,具体道路、环境要求、测试方法、数据分析处理按GB 18352.6—2016《轻型汽车污染物排放限值及测量方法(中国第六阶段)》[7]附件CC的要求。道路滑行测试后,使用最小二乘法拟合生成二次多项式的系数,获取道路阻力系数A、B、C值。一般认为,汽车道路滑行阻力Fg满足式(3):

Fg=A+B·v+C·v2

(3)

式中:v为车速;A为与速度无关的常数项阻力(如道路摩擦力等)系数;B为与速度一次项有关的阻力(如传动系阻力等)系数;C为与速度二次项有关的阻力(如空气阻力)系数[8]。

通过对不同阻力优化方案进行滑行阻力测试,方案一为原车,方案二为原车更换低滚阻轮胎,方案三为在方案二基础上更换低拖滞卡钳,方案四为在方案三基础上同时减少前格栅进风口、增加导风板、增加机舱下护板。各速度下阻力值见表1,拟合后各方案道路滑行阻力系数见表2。

表1 各车速下阻力值

表2 道路滑行阻力系数

数据显示,使用低滚阻轮胎,阻力平均降低14 N;再使用低拖滞卡钳,阻力平均再降低8 N;再优化空气阻力,阻力平均再降低5 N。

3.2 续驶里程仿真分析

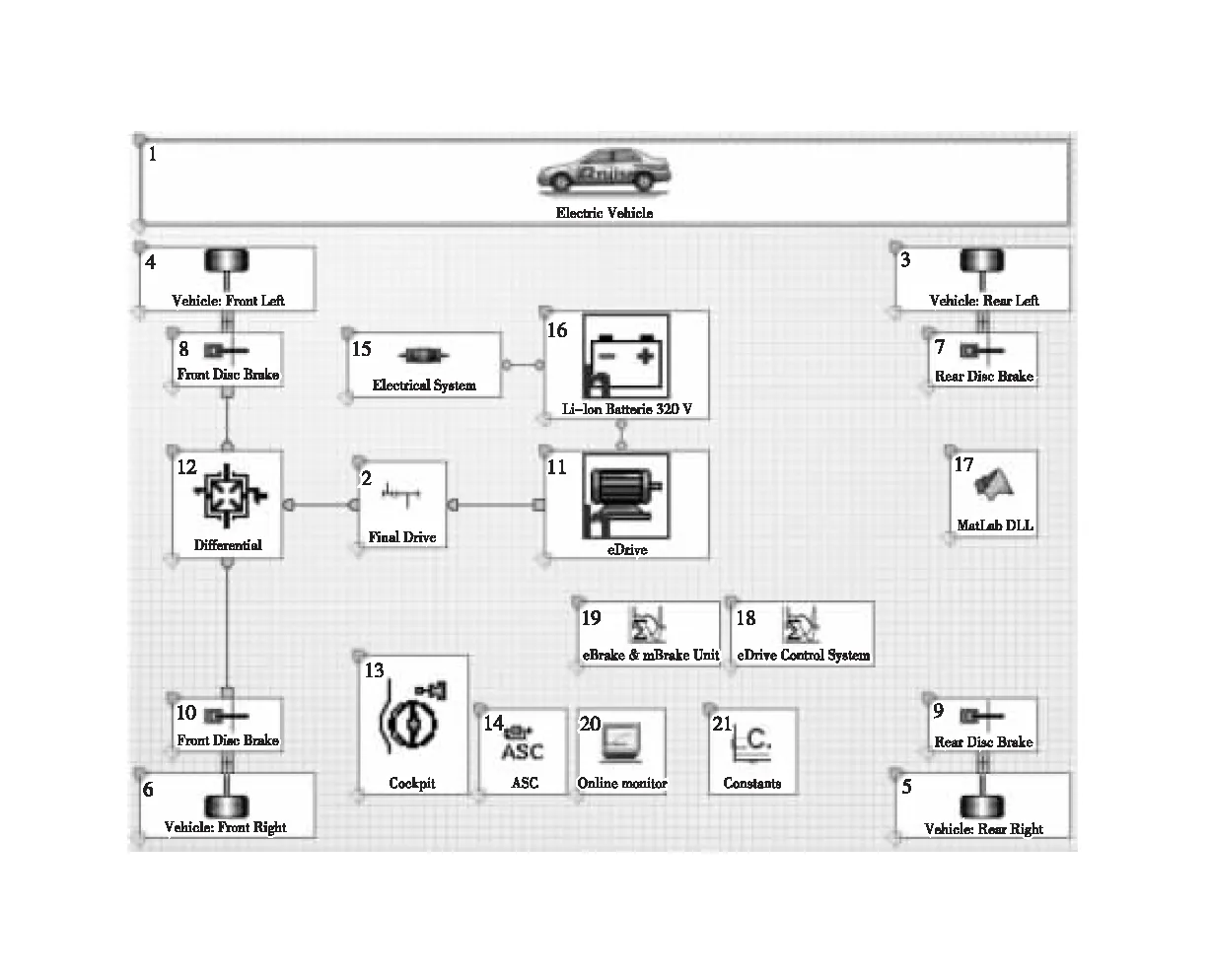

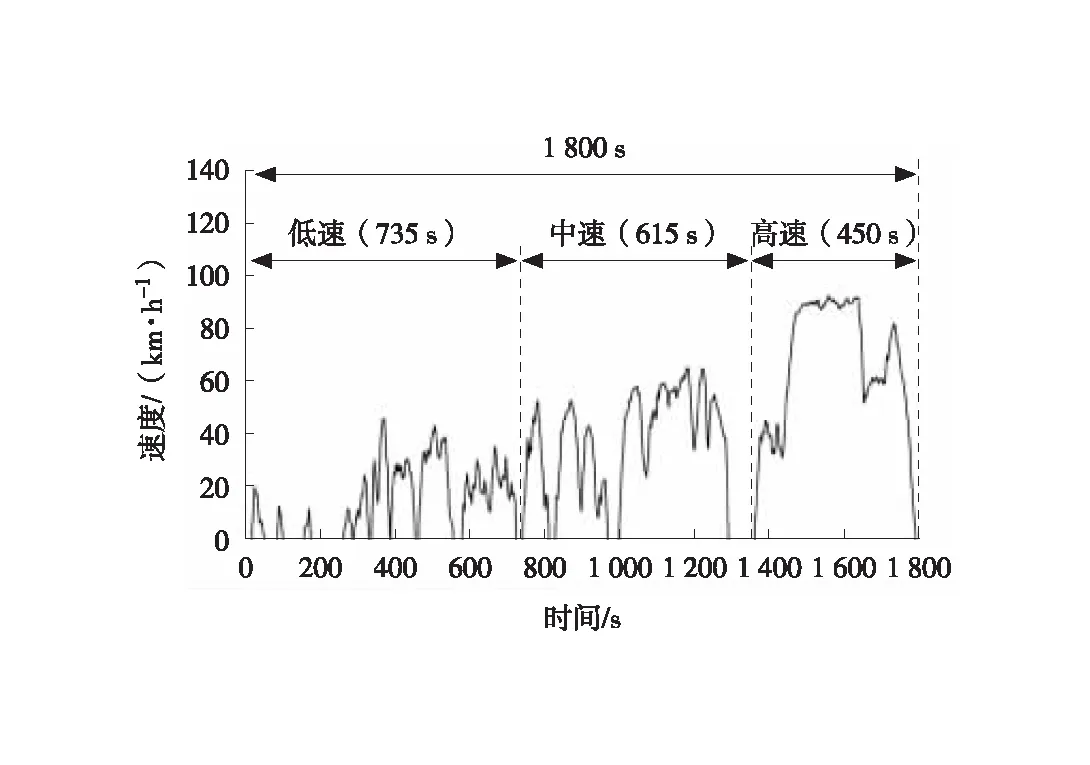

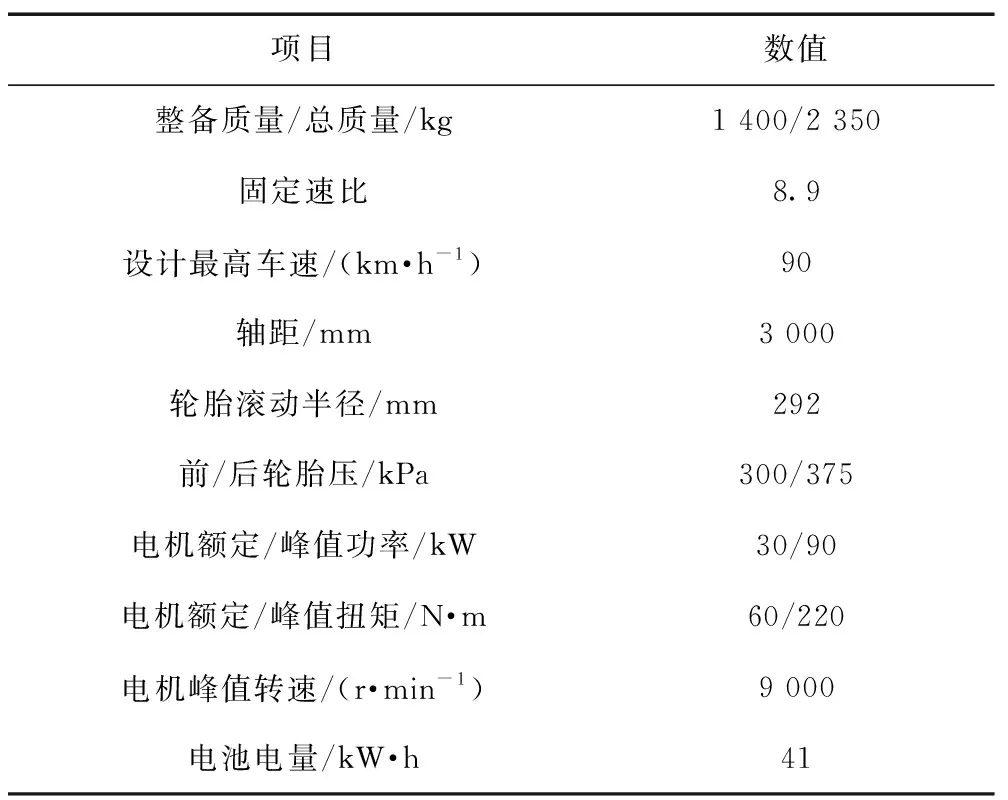

在CRUISE中建立如图1所示[9]的电动汽车仿真模型。在完成仿真模型搭建后,添加仿真计算任务,循环工况如图2所示。整车主要参数见表3,在参数设置时将4个方案的滑行阻力系数分别输入到整车模块中[10],仿真结果见表4。

图1 电动汽车仿真模型

图2 中国轻型商用车行驶工况

表3 某轻型纯电动货车主要技术参数

表4 仿真结果

结果显示,通过综合方案优化,整车电耗下降了1.09 kW·h,续驶里程增加了22 km,相当于增加了3.3 kW·h电量的贡献。

4 结束语

通过对车辆滑行阻力因素分析,优化轮胎滚动阻力、制动拖滞力、空气阻力,能有效降低滑行阻力。同时,使用AVL-Cruise进行仿真计算,结果显示降低滑行阻力能够有效降低能耗并提升续驶里程。