非开挖高密度聚乙烯内衬管破损修复技术研究

2023-10-27姜涛彭方辉秦勇马彬翔李生楠

*姜涛 彭方辉 秦勇 马彬翔 李生楠

(长庆油田第二采油厂 甘肃 745000)

油田腐蚀环境复杂,油气管道在较短服役年限内便产生腐蚀穿孔问题,往往造成严重的安全隐患和巨大的经济损失。然而,常规的技术手段已不能满足隐患管道全面维护、失效风险快速削减的迫切需求[1]。对腐蚀严重管段全面开挖更换不仅成本高、耗时长,而且受建筑物或水域等管道敷设限制因素的制约,难以实施[2-3]。因此,在复杂腐蚀环境下开展油气管道非开挖防腐修复工作尤为重要。目前常见的HTPO管内衬修复技术可一次修复管道0.5~1.0km[4-6],原位固化修复技术可一次修复管道0.1~0.3km[7],水泥砂浆衬里修复技术可一次修复管道1.2~1.5km[8],对于油田内部连接油井与计量站、联合站的集输管道,炼油厂及油库内部的管道等等中短距离管线修复意义重大[9-10]。高密度聚乙烯内衬技术是按照待修复管道的内径,选择符合修复管道工况要求的相应规格的高密度聚乙烯管,通过等径压缩的工艺将其穿插至待修复管道中,然后通过自然释放恢复的方式,使内衬管与金属管道内壁紧密的贴合,形成合二为一的“管中管”复合结构,输送介质与金属管道不发生直接接触,从而达到解决管道腐蚀、延长使用寿命的目的。

然而,经过高密度聚乙烯内衬技术修复后的管道若因被盗油开孔、挖掘破坏或自然灾害等外力原因破坏造成管道破漏后,往往造成高密度聚乙烯内衬与金属管道同时破损。其破漏处内外管线的修复,是目前工程施工中亟待解决的现实问题。为此,本文提出一种高密度聚乙烯(HTPO)内衬管破损修复技术方案,可以尽快修复破漏处,恢复管道输油能力。

1.修复技术简介

(1)内衬管的壁厚及材料物理性能要求

高密度聚乙烯HTPO克服了进口硅橡胶强度低、TPU耐热差的缺陷,在油田的输油、输气、油气混输、污水管道应用前景广阔。

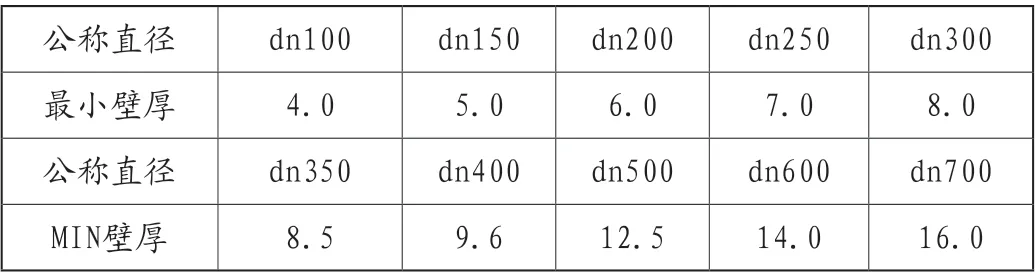

对于内衬管的壁厚及需求的材料物理性能,需要考虑修复后管道的运行压力、使用寿命、旧管道能提供的支撑力等条件来确定,同时还要依据旧管道管体的损坏程度来选择,通常选择HTPO内衬管的壁厚为6~12mm之间,对其参数的要求见表1和表2。

表1 内穿插技术需求HTPO管道的材料物理性能(单位:mm)

表2 内穿插技术需求HTPO管道的材料物理性能

HTPO管道执行标准:Q/JTBS 001—2011《内衬修复用耐高温聚烯烃合金(HTPO)管道》。

(2)管道内穿插修复

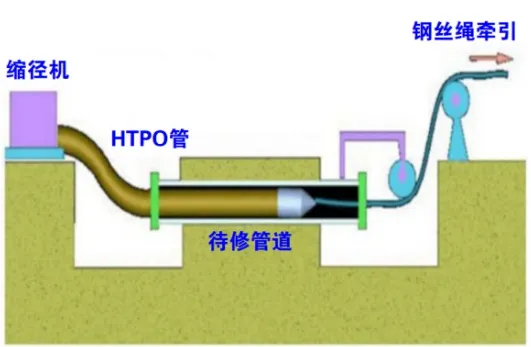

管道内穿插修复技术是利用外径比旧管道内径略小的HTPO管,通过变形或缩径设备使其直径减小,通过牵引机将其穿入旧管道,有外力或内衬管自身特性恢复到原来的直径,使其涨贴到旧管道的内壁上,与旧管道紧密贴合,形成“管中管”复合结构。

①管道清管、除锈

清管作业主要是通过高压清管器,清除管段内的泥垢、油、水等杂物。管道替油扫线后使用清垢、除瘤设备反复清管,并用内窥装置检查,垢渣、焊瘤清除十分彻底,清管过程简单,管内处理相较内翻衬工艺要求较低。

②管道内穿插

首先将选用的外径略大于钢管内径的耐高温高密度聚乙烯(HTPO)通过专用滚轮缩径机进行缩径,使其直径缩小10%左右。然后通过牵引机的牵引,将缩径后的HTPO按照一定的速度拉入主管道。拉力撤消以后,HTPO能够慢慢恢复到原来的直径,一般24h后可以观察到HTPO完全恢复形变,紧密贴合至旧管道内壁,后期运行也不易凹陷、变瘪。

图1 内穿插示意图

图2 穿插工艺流程图

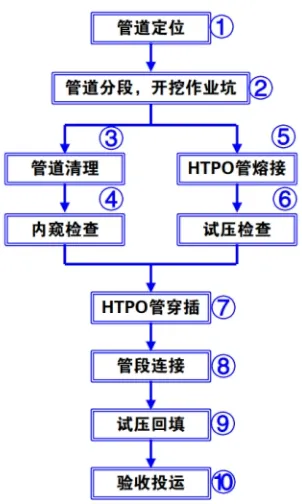

③施工工序

内衬修复受地表环境、地形影响,单次修复管段一般在0.5~2km之间。其施工工序为:

探管寻线—选取施工段—开挖施工操作坑—内壁清洗除锈—清污除垢、拖镏去刺及污垢外运—HTPO管热熔对接—HTPO管线试压检查—HTPO管8~12m/min速度穿插—切割多余材料—置试压接头—HTPO管直径恢复—塑料法兰成型—管件内衬预制—全线法兰连接、挤塑密封(或内联外焊)—试压投产—施工坑填土—现场清理。

2.高密度聚乙烯内衬管破损修复技术及施工工艺

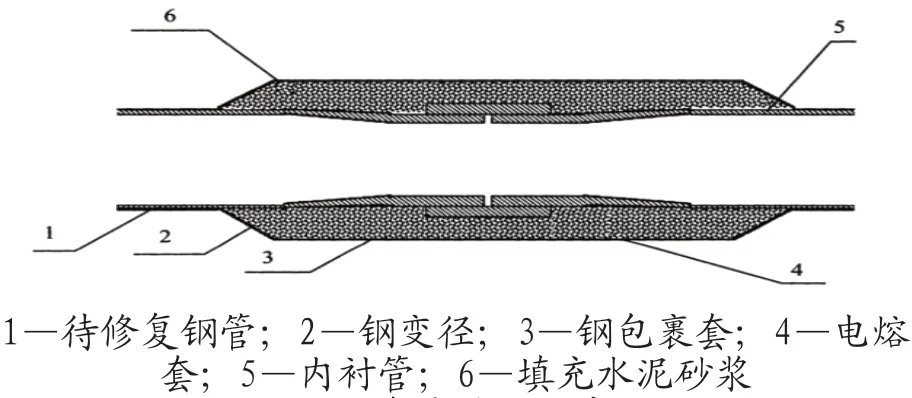

高密度聚乙烯内衬管破损修复技术采用“内连外焊”工艺。针对原管道破损长度小于2m的,把破损处割除后在断口焊接钢制法兰,使用内衬预制好带法兰的钢管短截与原管道法兰连接,恢复生产;原管道破损长度大于2m的,首先把破损处割除后在断口焊接钢制变径大小头,取一根比割除部分长度短1.6m的新钢制管道,在其两端焊接变径并进行高密度聚乙烯管内衬,然后采用内连外焊钢包裹的工艺与原管道连接。

(1)连接方式

HTPO管:采用热熔套焊接,加持电流后电热丝加温至210℃,实现内衬管与电熔套筒熔接,焊接工艺简单、可靠。电加热热熔套筒如图3所示。

图3 电加热热熔套筒

钢管段:采用整钢管对焊连接形成钢包裹,钢包裹与内衬管中间环空部分填充水泥沙浆后,对天窗补焊,确保了密封性。

弯头连接:>135°的弯头可直接穿插内衬,<135°的弯头需更换6D弯头后实施穿插内衬,作业步骤简单。

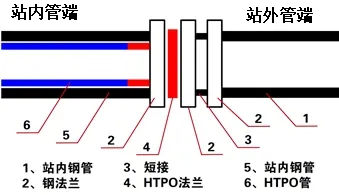

管端连接:通过两个钢法兰之间加HTPO法兰实现内衬管在管端的固定,并可与站内流程实施法兰连接,连头投运方便。

连接示意图如图4所示。

图4 连接方式示意图

(2)施工示意图及实例

“内连外焊”的具体工艺为:钢管段的连接采用钢包裹连接,内衬管的连接采用电熔套筒连接,中间环空部分采用水泥沙浆填充,外套钢管段为整钢管套接对焊工艺方式,施工示意图和施工现场实例分别如图5和图6所示。

图5 钢包裹连接示意图

图6 钢包裹连接实例图

3.应用效果评价

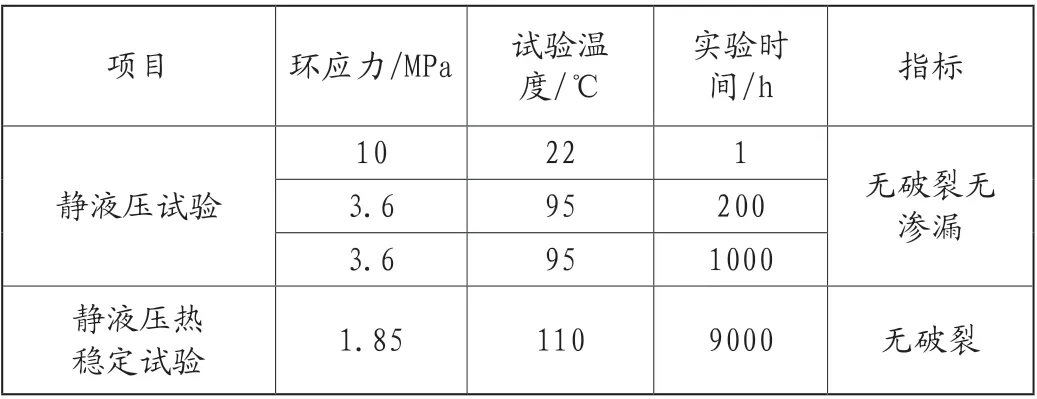

2016年至今由河南特防建设集团有限公司在西峰油田、城壕油田先后完成了6条21.6km高密度聚乙烯内穿插修复技术施工应用实验,总施工里程达20余公里。以董2转集油管道为例,该管道2003年建成投运,材质为20#钢,管道设计规格Φ114mm×4.5mm,设计压力4.0MPa,长度6.8km,管道输油压力1.2MPa,运行温度为39℃。2022年8月该管道采用高密度聚乙烯内衬完成内衬修复施工,内衬前后输油压力略微下降≤0.1MPa,末端进站温度上升1.8℃,运行参数正常;且至今未发生泄漏、内衬管脱落变形等失效事故,防腐蚀性能良好。修复后的测试数据见表3和表4。

表3 管道材料力学性能测试结果

表4 管道耐高温性能实验结果

从运行结果看,高密度聚乙烯内衬修复后虽然管径降低,输油压力略微下降,但满足生产要求。经实验验证管道修复后设计承压可以达到4.0MPa。建设周期比新建管道大约缩短70%,管道平均服役年限可延长50%以上,工程费用可以节省20%~30%,具有良好的经济与社会效益。

4.结论与建议

(1)高密度聚乙烯内衬修复技术可以有效地解决服役时间长、穿孔严重且穿越环境敏感区管道破损修复难题,适用于里程短(<6km)、日输量小(<120m3/d)且管径≥Φ76mm的集输管道。对外协难度大、管道新建、无路由管道实施修复有工期短的天然优势。

(2)高密度聚乙烯内衬修复技术可以实现非开挖修复,环境天气影响小,修复速度快,目前一次最大施工长度2km,管道修复后至今运行良好。

(3)高密度聚乙烯管内衬修复技术还可用于高含硫区块管道、穿河管段修复。旧管道输送介质含H2S时,管道服役年限大幅缩短,内衬修复优势突显,管道平均服役年限(15年)内,可节约费用50%以上,并可大幅降低高含硫区块管道失效的安全环保风险。