矿山机电设备自动在线监测与故障诊断系统技术分析与探索

2023-10-27王朝峰

*王朝峰

(沁和能源集团有限公司 山西 048200)

引言

当前,矿山产业不断发展,机电设备类型逐渐增加,内部结构日益复杂,且矿山生产对机电设备安全性、可靠性要求有所提升,单纯依靠人工监管和维护已经难以满足要求。在此背景下,国内外开始注重故障诊断技术研究,现有研究以机电设备运行能力提升为主,很少结合矿山情况详细分析设备故障类型与成因。本研究为了弥补学术上的缺陷,采用理论实际相结合的方法,创造性的研究提升机电运行状态,并研发在线监测与故障诊断系统,对其开展在线监测。通过数据采集、故障分析、报警显示等多种功能应用,测试结果显示,将其应用到矿山开采中,可使机电设备稳定运行,有效地预防各类安全事件发生。

1.矿山机电设备故障的主要成因

(1)长期高负荷运作

当前,现代化事业飞速发展,各个行业的快速建设对矿产品的需求量逐渐增加,矿山企业必须要加大采集力度,提高采矿工作量,势必要加大矿山机电设备的运行负荷,但设备运行时的功率、工作负载有限,长期高负荷工作必然会增加设备损耗、提高故障发生率、缩短使用寿命,严重时还会引发各类安全故障。此外,如果相关人员疏于日常管理,未能及时发现电气设备的异常,由此增加故障率,甚至使小故障逐渐扩大,引发大型安全事故,为矿山企业带来不必要的损失[1]。

(2)工作环境复杂

我国领土广阔,矿产资源丰富,但资源分布环境较为复杂,电气设备运行中面临严峻的挑战。在矿产资源采集期间,诸多机电设备必须面对复杂的环境与天气变化,磨损问题经常发生,随着服役时间的延长,运行能力逐渐下降,安全事故风险不断提升;设备长时间高负荷运行,导致相关构件过热,受工作环境影响,设备散热效果不佳,如未能得到及时有效处理,将会降低设备工作效率,甚至引发一连串大型设备故障问题。

2.机电设备自动监测与故障诊断系统设计

(1)框架结构

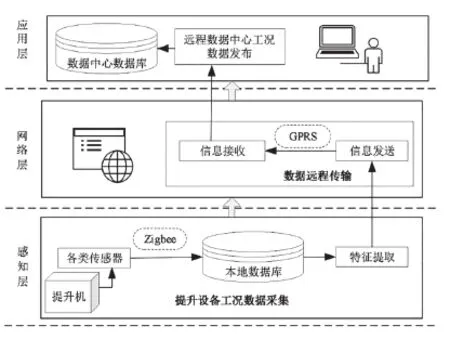

在GPRS感知的IOT结构基础上,采用Internet与无线通信技术创建设备数据采集、处理、应用功能,分层创建功能与结构,可便于与IOT相互关联。IOT结构由应用、网络与感知三个层次构成,利用物联网数据处理件进行多源异构信息处理,如图1所示。

图1 机电设备监测系统结构图

①感知层。该层由提升机、各类传感器、本地数据库等构成,具有数据采集、显示等功能。将传感器与设备室内的工业计算机相连,依靠配置软件采集特征参数,借助局域网保存到服务器中,可在网络层将观察到的物理量展现出来。

②网络层。采用GPRS局域网可使监控、调度中心与相关网站数据同步更新,一旦数值超过设定标准,系统便会发起警报,并将报警信息传送到信息库,由值班人员以短信形式查看,并立即做出反馈。

③应用层。通过King View软件可对显示屏实时观察,可用于监控系统开发。该系统将Zigbee通讯协议作为传感器、中心数据库间的纽带,可使工业自动控制系统功能得到灵活应用[2]。

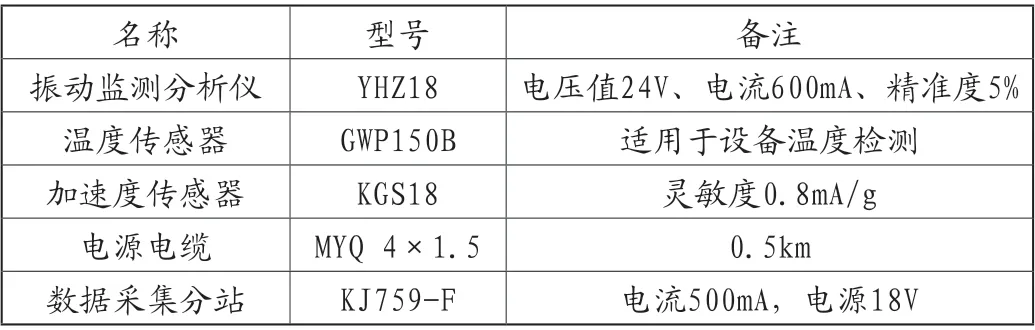

(2)硬件设计

该系统以井下各设备为监测对象,对重要部件振幅、温度、点位等指标进行检测,将采集的指标与标准值对比,判断设备工作状态,再根据定位传感器确定故障位置,自动提出解决方案,为故障排除提供参考依据。该系统所用硬件设备较多,如温度传感器、振动监测分析仪等,型号与相关信息如表1所示。

表1 自动监测系统的主要硬件选型

①在线自动监测模块。根据系统的实际需求,以矿山机电设备为对象,利用上述硬件进行速度、温度等指标监测。矿用振动检测仪可借助DSP高速处理器进行高效数据运算,并根据设备的参数设定,输出精准可靠的检测结果。在嵌入式LINUX环境下,利用ARM7处理器进行结果显示与存储,可使外扩设备进一步扩大,再用SPI方式,加速ARM与DSP间的数据传递,使在线监测效果得到显著提升。

②故障诊断模块。该系统数据来源在于零部件状态信息采集,借助振动监测仪可对振动峰值、频率等指标进行采集,再利用传感器传递到振动分析仪内,开展内置规范算法计算,对机电轴承连接损耗性较为显著的位置进行重点诊断。该仪器的硬件指标包括供电电源、电流输入接口型号、频率范围、外壳防护等信息[3]。

(3)软件设计

该平台采用组态Kingview 6.55软件,以计算机软件平台为前提,拥有较好的适应性,且空间较大、开发周期较短。按照设计需求进行组态设计,由组态王负责界面仿真,对数据监测的最终结果进行直接描述。在矿山机电设备使用中,如若需要远程求助,可在设计阶段应用B/S结构,由设计人员提出数据访问请求,借助Web服务器接收请求并发送验证指令,经过验证后便可进入数据库查看。在软件设计期间,由在线监管子系统负责独立设备监测,待采集数据后,选用CAN总线网络模式进行资源整合,并传递到集控中心,该部门负责数据整合,自动完成设备故障诊断和预警等相关工作。在信号时域分析期间,轴承受损程度与振动强度成正比关系,当轴承受损程度越高时,振动越强烈,时域指标也随之提升,计算公式如下:

式中,T代表信号样本长度;t代表信号时间;p(x)代表状态参数的概率函数。

离散化表达式为:

式中,ψ代表的是离散化值;N代表的是样本点数;x(t)代表状态参数。在信号振动强度检测中,采用信号峰值来完成,通常情况下,振动越强烈,峰值便会越高,滚动轴承受磨损程度越明显。在振动信号频域分析期间,利用傅里叶变换进行频域信息调整,获得振动信号的频域值,公式可表示为:

式中,X(f)代表的是代表函数式,其中变量为频率;f代表的是信号频率;t代表的是信号时间;x(t)代表的是函数式,变量为时间[4]。

3.机电设备自动监测与故障诊断系统的实现

(1)软件功能实现

采用组态王进行设备机组图形化界面开发,将监控画面生成HTML格式文件。利用Web应用设置,实现Web远程监测,再设定各个监测单元的点位,根据实际需求显示各个监测对象的运行参数,如滚筒、电机、减速器等,明确报警阈值,分析信号特征,综合故障专家知识库,对故障诊断严重度、点位等综合判断,使故障诊断结果得以准确及时的展现、自动保存到指定位置。以竖井提升机为例,在2023年5月8日的监测信息中显示,通道为2号滚筒右侧,完成一个通道16帧的原始数据采集,最后线程号为7000,数据结束。针对不同设备在故障诊断系统中的振动信号进行分析,支持报警查询、图示显示、趋势分析、诊断分析等功能,将各监测点参数图形直观展现,并对轴承、减速器、滚筒等温度、振动参数等指标准确显示。

①实时显示。对各个机组设备的滚筒、轴承等部件的振动参数、温度、峰值等指标实时显示,如数值超过标准范围,则会立即发出报警信号。

②报表查询。针对滚筒、轴承、减速器等监测点位的相关参数进行数据统计,汇总成统计表格,以日月年为单位,将各机组的统计信息展示出来,为趋势分析提供数据参考。

③报警查询。按照参数阀值,针对振动烈度、峰值等指标进行报警显示,根据故障程度分成轻度、中度和重度3种,主要因内外圈故障、滚动体异常、配合松动等所致,还可定位故障点,便于维修人员缩短排查时间,并结合以往故障情况进行设备维护与替换。

④诊断分析。采用时域、频域、包络谱分析等方式,对振动信号进行研究,经过综合分析后得出诊断报告[5]。

(2)系统测试结果

以提升机为例,在线监测与故障诊断系统应用可直接在远程中心接收信号,了解系统实时运行状态,提前设定参数,一旦监测数据超过设定的标准值,便会发出报警,使机电设备始终处于稳定运行状态。该系统采用SVM创建故障诊断模型,为提高诊断准确度,还引入PSO寻优SVM的c、g参数,模型建立流程如下。

①采集故障、非故障样本,分别开展训练与测试,前者用于SVM训练,后者用于故障模型准确分类。

②由PSO读取训练数据,得到最优SVM参数c和g,并代入SVM。

③采用训练数据进行SVM训练,得到最优分类超平面,成功创建故障诊断模型。

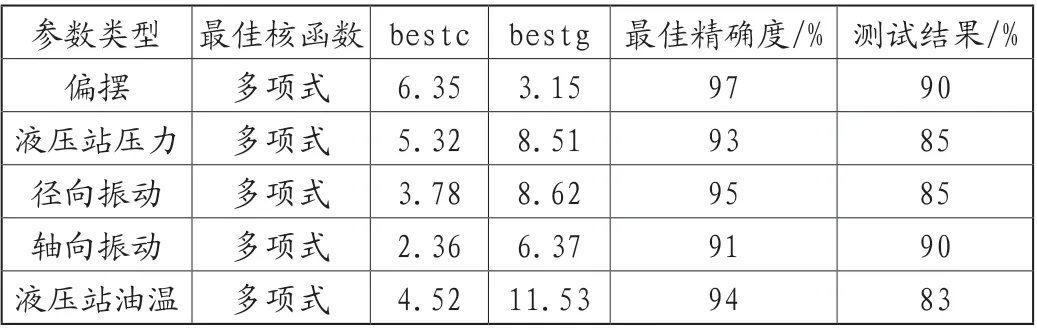

④读取并输出测试结果,完整模型准确度检验。以副斜井提升机为例,创建故障诊断模型,采用多项式核函数获得良好的测试结果,如表2所示。

表2 故障诊断测试结果

根据故障诊断结果可知,基于SVM训练的故障诊断性能良好,拥有较高的故障诊断准确率。同时,数据发送软件在启动、无操作等情况下可自动连接、自动发送,当GPRSDTU模块出现运行异常时,能够自动重启,将其应用到矿井开采现场,可使机电设备运行稳定性、可行性得到极大保障。

4.结束语

综上所述,本文基于GPRS网络协议开发信号传输平台,通过监测与故障诊断系统设计与应用,充分发挥报表查询、报警查询、诊断分析等功能,更好地了解设备的运行状况。将该系统应用到提升状态监测中,测试结果显示,偏摆、径向振动的最佳精确度达到95%以上,液压站压力、液压站油温等参数最佳精确度超过90%,测量误差控制在0.5%以内,说明该系统在促进工作效率提升、矿井稳定开采方面具有重要价值。