鲍鱼活性肽喷雾冷冻干燥新工艺研究*

2023-10-27江新辉江铭福谢永灿刘海霞温海兰江敏刘忠明蓝登杭赖谱富

江新辉,江铭福,谢永灿,刘海霞,温海兰,江敏,刘忠明,蓝登杭,赖谱富

(1.墨尔本皇家理工大学,澳大利亚 墨尔本 VIC3001;2.连江县水产职业学校,福建 福州 350500;3.福建农林大学,福建 福州 350002;4.福建师范大学,福建 福州 350007;5.广东机电职业技术学院,广东 广州 510515;6.厦门水产学院,福建 厦门 361021;7.福州日兴水产食品有限公司,福建 福州 350500;8.福建农林大学,福建 福州 350002;9.福建省农业科学院工程研究所,福建 福州 350002)

喷雾干燥和冷冻干燥法通常用于植物、医药产品[1]和生物、化工产品的提取粉状产品[2],这类干燥得到的是块状类状态,随后还需通过粉碎机磨粉得到粉状产品,但是这会造成产品的颗粒直径过粗、粒径分布不均,同时提取物再次经过机械的摩擦,因摩擦产生的热量也会使粉体受热从而引起产品质量产生变性。传统的喷雾干燥[3]法得到的产品,由于在高温喷雾下,通常会对蛋白肽产品带来较多的破坏,无法保证产品的品质。而通过冷冻干燥法和喷雾干燥法两种工艺技术的相互结合形成的喷雾冷冻干燥[4]技术主要由雾化、冻结、干燥3步骤组成,此技术生产获得的产品具有良好的稳定性和很好的复水性,比传统喷雾干燥[5,6]、冷冻干燥具有更好的品质,因此非常适用于那些具有较高市场价值的产品制备。

随着对蛋白肽的深入研究,人们发现蛋白肽具有良好的生物活性和良好的生物相容性。根据相关研究,蛋白肽具有抗衰老、抗氧化、促吸收、提免疫等生理功能,还含有一定的血管紧张素转化酶抑制活性等。根据蛋白肽对人类的生理作用,人们对各种生物的蛋白肽进行了提取利用,特别是对高端生物的蛋白肽提取,鲍鱼活性肽就是当前比较高端的一种。早期,鲍鱼活性肽的提取采用传统的冷冻干燥和喷雾干燥[7-10]技术,导致获得的鲍鱼活性肽存在品质不良、复水性差、活性低等缺点,但是随着人们对干燥技术的研究,发现对于不同物质的提取可采用不同的干燥法以保持物质的活性。研究表明,采用喷雾冷冻干燥技术[11,12]生产出的鲍鱼活性肽具有更高的结构完整性、优良的质量和更好的生物活性及稳定性,更容易被人体吸收利用。

本实验以鲍鱼酶解分离肽浓缩液为原料,通过单因素实验和正交实验方法探究喷雾冷冻干燥提取鲍鱼活性肽的工艺,比较固形物含量、芯壁比、干燥温度、进料速度[13]的喷雾实验参数,探究其对喷雾冷冻干燥的影响,为喷雾冷冻干燥提取鲍鱼活性肽提供理论参考值。

1 材料与方法

1.1 材料与试剂

鲍鱼酶解分离肽浓缩液由福州日兴水产食品有限公司提供,β-环糊精由广州嘉业食品配料有限公司提供。

1.2 仪器与设备

YC-3000 型喷雾冷冻干燥机(上海雅程仪器设备有限公司);DW-40L188型低温保存箱(海尔电冰箱有限公司,带速冻功能);BS2000S型电子天平(北京赛多利斯天平有限公司);高速冷冻离心机(TGL-16型,湖南湘仪仪器有限公司);HH-6型数显恒温水浴锅(常州国华电器有限公司)。

1.3 实验方法

1.3.1 鲍鱼生物活性肽微胶囊的制备

添加50 gβ-环糊精到500 mL的鲍鱼酶解分离肽浓缩液中,添加后在40 ℃恒温磁力搅拌下反应30 min后即可得鲍鱼生物活性肽微胶囊。

1.3.2 包埋率的测定

取100 mL鲍鱼生物活性肽微胶囊,用蒸馏水洗涤后进行离心,取离心沉淀物加入5 mL蒸馏水,采用1.3 kW功率的超声波处理10 min,使微胶囊完全破裂。而后在4000 r/min下离心10 min。将所得上清液定容至5 mL,备用待测。

鲍鱼生物活性肽质量浓度的测定:取上述待测定溶液3 mL,按体积比1∶1加入质量分数10%的三氯乙酸溶液使其混合均匀,在室温下静置10 min 后,以6000 r/min离心10 min,取上清液加入双缩脲试剂(V样液∶V双缩脲试剂= 1∶4)混合均匀,于37 ℃恒温水浴30 min,在波长550 nm处测定吸光度(纯水代替样品做空白),根据标准曲线计算大豆微胶囊内多肽质量浓度P1(mg/mL)。鲍鱼生物活性肽粗溶液中多肽质量浓度P2(mg/mL)测定同上。包埋率k=P1/P2×100%。

1.3.3 单因素实验

在真空压力45 Pa、冷风分量50 m3/min条件下,选取不同固形物含量(10%、14%、18%、22%、26%、30%)、芯壁比(8∶1、7∶1、6∶1、5∶1、4∶1、3∶1、2∶1)、干燥温度(30、35、40、45、50、55 ℃)、进料速度(20、25、30、35、40、45 mL/min)进行实验。

1.3.4 正交实验方法

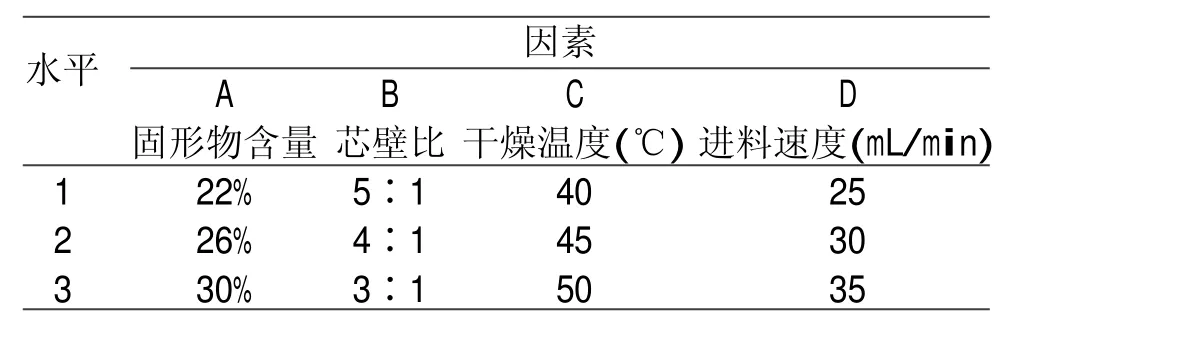

在单因素实验结果的基础上,根据Box-Benhnken中心组合实验设计原理,选取固形物含量(A)、芯壁比(B)、干燥温度(C)、进料速度(D)为实验因素,以包埋率、得率为响应值,设计4因素3水平实验。因素水平编码见表1。

表1 实验因素水平及其编码表

2 结果与分析

2.1 单因素实验结果

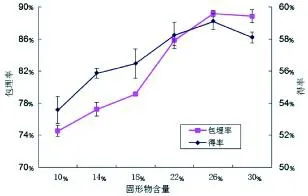

2.1.1 固形物含量对鲍鱼生物活性肽喷雾冷冻干燥的影响

由图1可知,固形物含量对喷雾冷冻干燥鲍鱼生物活性肽的包埋率和得率均有显著影响。数据显示随着固形物含量的增加,鲍鱼生物活性肽微胶囊的包埋率、得率均先增大后减小,当固形物含量为26%时,包埋率达到最大值89.2%,得率达到最大值59.1%。这是由于当固形物含量低,料液的黏度降低,不利于致密的囊壁产生,将包埋率降低;固形物含量增高后,料液的黏度提高,在干燥过程中容易形成致密的囊壁,而固形物含量过高时,不利于水分从液滴内部迁移至表面的,并且微胶囊内部的高蒸气压会冲破囊壁,从而导致包埋率下降。因此,在固形物含量的确定还要考虑到黏度的要求,从数据可以分析出固形物含量在22%~30% 较合适。

图1 固形物含量对鲍鱼蛋白肽喷雾冷冻干燥的影响

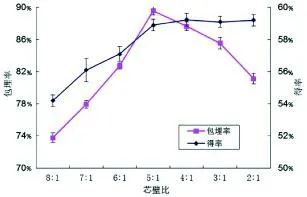

2.1.2 芯壁比对鲍鱼生物活性肽喷雾冷冻干燥的影响

由图2可知,芯壁比对喷雾冷冻干燥鲍鱼生物活性肽的包埋率有显著影响。从图中曲线可以看到,芯壁比在减小时,鲍鱼生物活性肽的包埋率先增大后逐渐减小,当芯壁比为5∶1时包埋率达到最大值。这是由于芯壁比数值较大时,在微胶囊表面的壁材少而使包埋率低,增大壁材占比利于干燥过程中壁材成膜,芯材易于被包裹在微胶囊内,从而增大了包埋率。但是,当壁材的比例过大时,雾化阻力增大,壁材占比太高会使产品中有效成分的含量过低,导致包埋率过低,影响产品的质量。

图2 芯壁比对鲍鱼蛋白肽喷雾冷冻干燥的影响

由图2可知,芯壁比对喷雾冷冻干燥鲍鱼生物活性肽的得率有显著影响。随着芯壁比的减小,鲍鱼生物活性肽的得率先增大后基本不变,当芯壁比为5∶1时得率达到较大值,而后继续增大壁材占比则得率变化不大。因此,综合得率与包埋率曲线数据,确定芯壁比在5∶1~3∶1时较合适。

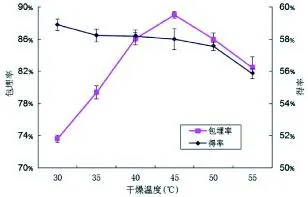

2.1.3 干燥温度对鲍鱼生物活性肽喷雾冷冻干燥的影响

由图3可知,随着干燥温度的升高鲍鱼生物活性肽的包埋率先增大后减小,当干燥温度达到45 ℃时包埋率值达到最大,随着干燥温度逐步提升包埋率反而逐渐下降。导致这种现象的发生是因为干燥温度过低时水分难以蒸发,由于蒸发力不够导致包埋效果差,而随着干燥温度的提高,水分的蒸发力提升加快囊壁的形成,从而使包埋率升高。但是,当温度过高时微胶囊表面的水分蒸发迅速,比内部水分的迁移速度快,使内压力升高引起微胶囊膨胀,膨胀过度导致囊壳破裂。由此可知,干燥温度为40~50 ℃为较合适的温度。

图3 干燥温度对鲍鱼蛋白肽喷雾冷冻干燥的影响

由图3可知,鲍鱼生物活性肽的得率随着干燥温度的升高而降低,干燥温度40~50 ℃时得率变化不大,50 ℃后得率减小明显,因此,干燥温度为30~50 ℃较合适。

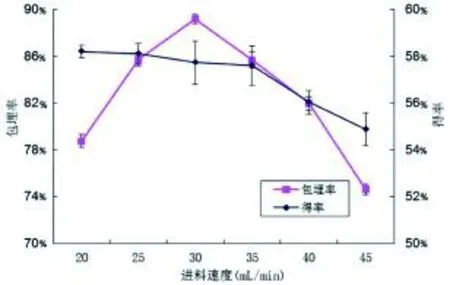

2.1.4 进料速度对鲍鱼生物活性肽喷雾冷冻干燥的影响

由图4可知,随着进料速度的增大,鲍鱼生物活性肽的包埋率先增大后减小。当进料速度达到30 mL/min时,包埋率达到最大值89.2%。这是由于当进料速度小时,雾化液滴粒径也较小,水分蒸发速度快,包埋率低且生产率也降低,而当增大进料速度后,雾化液滴粒径随之增大,从而可增大微胶囊粒径,但是进料流量过大时不能形成良好的致密性和一定强度的囊壁,微胶囊粒径大,使产品干燥效果和流动性均不好。因此,进料速度在25~35 mL/min 时较合适。

图4 进料速度对鲍鱼蛋白肽喷雾冷冻干燥的影响

由图4可知,鲍鱼生物活性肽的得率随着进料速度的升高而降低,进料速度20~35 mL/min 时得率变化不大,进料速度35 mL/min后得率减小明显。由此可知,进料速度为20~35 mL/min 时较合适。

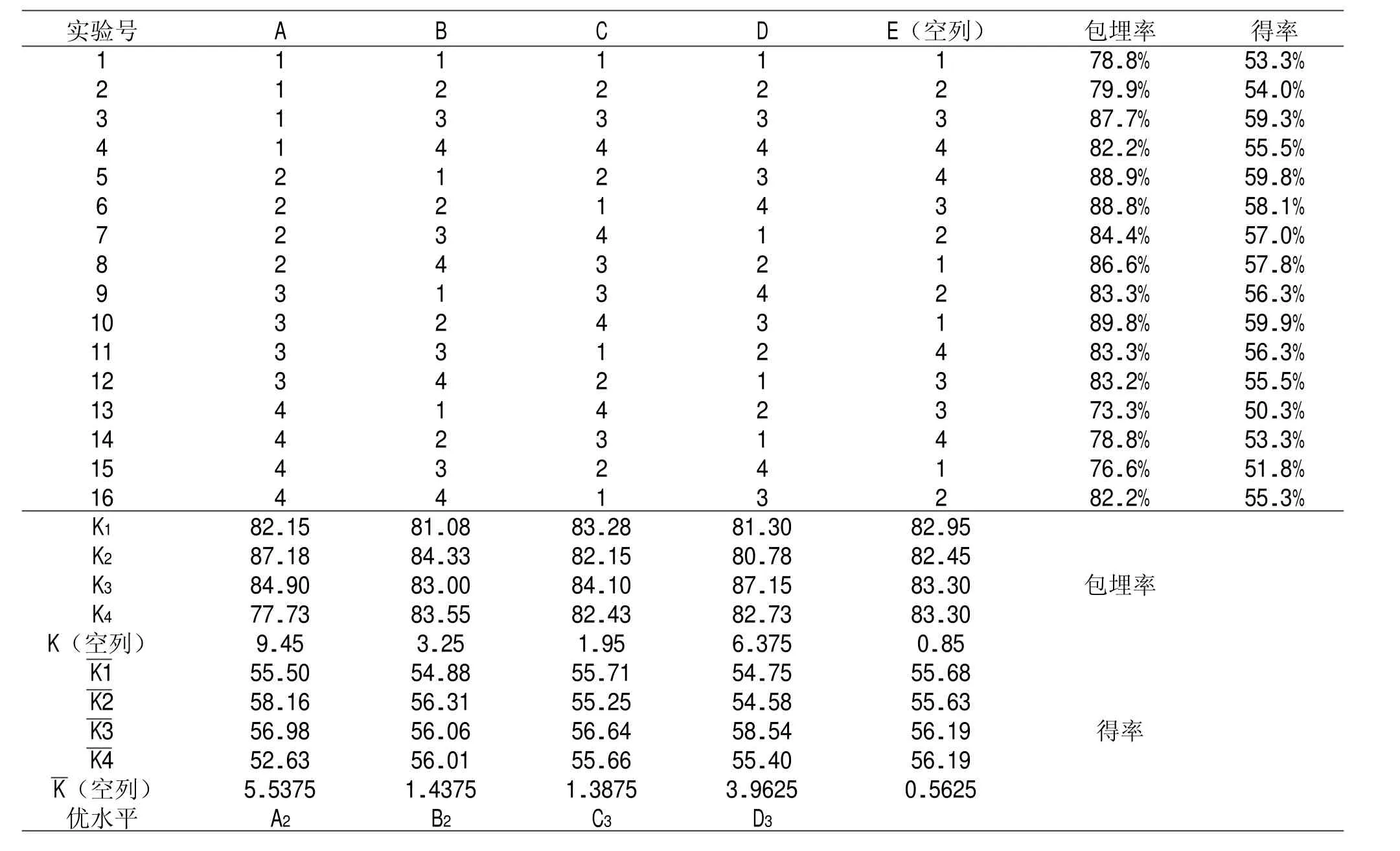

2.2 正交实验结果分析

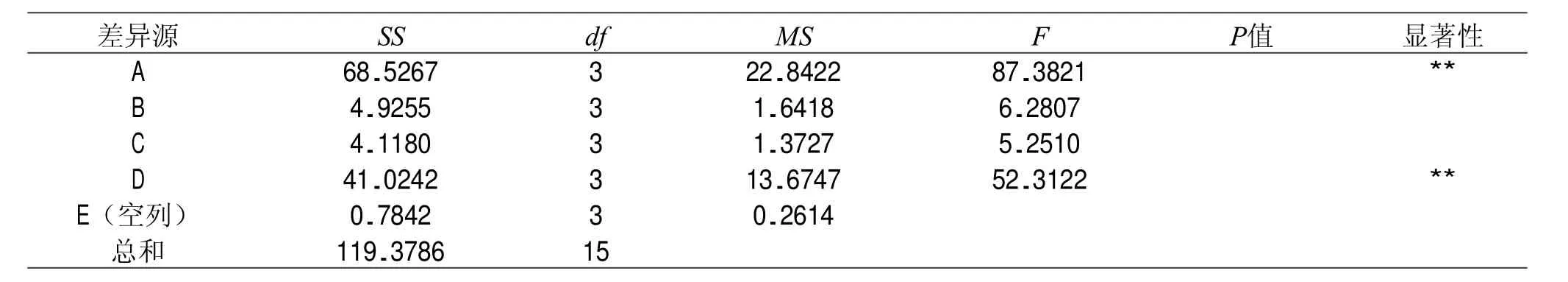

根据前面单因素实验结果,本实验选择固形物含量(A)、芯壁比(B)、干燥温度(C)、进料速度(D)为主要影响因素,以包埋率(K)、得率(K)为指标,选取实验号(L1-L16)为正交设计方案,正交实验方案与结果见表2,方差分析结果见表3、4。

表2 L1-16鲍鱼生物活性肽喷雾冷冻干燥工艺实验结果及极差分析

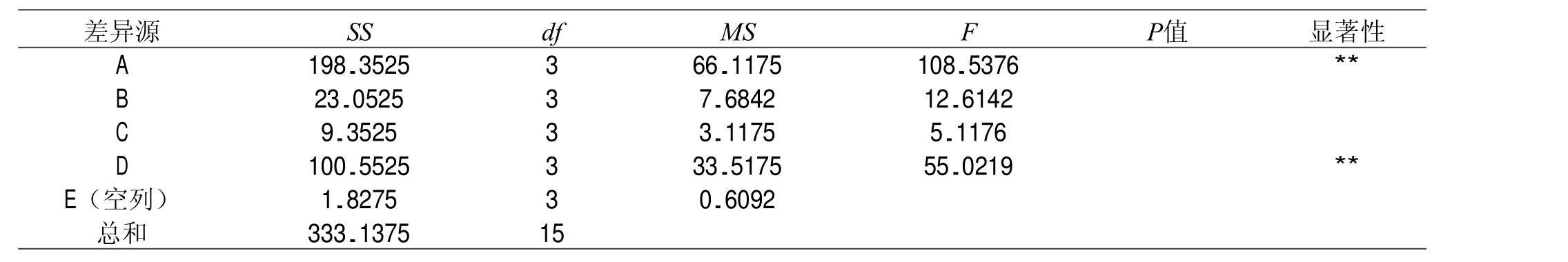

表3 方差分析表(包埋率)

由表2和表3可知,影响鲍鱼生物活性肽喷雾冷冻干燥包埋率的主次因素是:A>D>B>C,即固形物含量>进料速度>芯壁比>干燥温度。鲍鱼生物活性肽喷雾冷冻干燥的最佳工艺组合为A2B2C3D3,即固形物含量26%、芯壁比4∶1、干燥温度50 ℃、进料速度35 mL/min。

由表2和表4可知,影响鲍鱼生物活性肽喷雾冷冻干燥得率的主次因素是:A>D>B>C,即固形物含量>进料速度>芯壁比>干燥温度。鲍鱼生物活性肽喷雾冷冻干燥的最佳工艺组合为A2B2C3D3,即固形物含量26%、芯壁比4∶1、干燥温度50 ℃、进料速度35 mL/min。

表4 方差分析表(得率)

综合包埋率、得率正交实验结果,鲍鱼生物活性肽喷雾冷冻干燥最佳工艺组合为固形物含量26%、芯壁比4∶1、干燥温度50 ℃、进料速度35 mL/min。为验证该最优组合的可靠性,在最优组合条件下进行3次实验,取其平均值,测得鲍鱼生物活性肽喷雾冷冻干燥的包埋率为89.9%、得率为59.9%,高于表2中的所有实验设计,从而说明优化结果正确[14]。

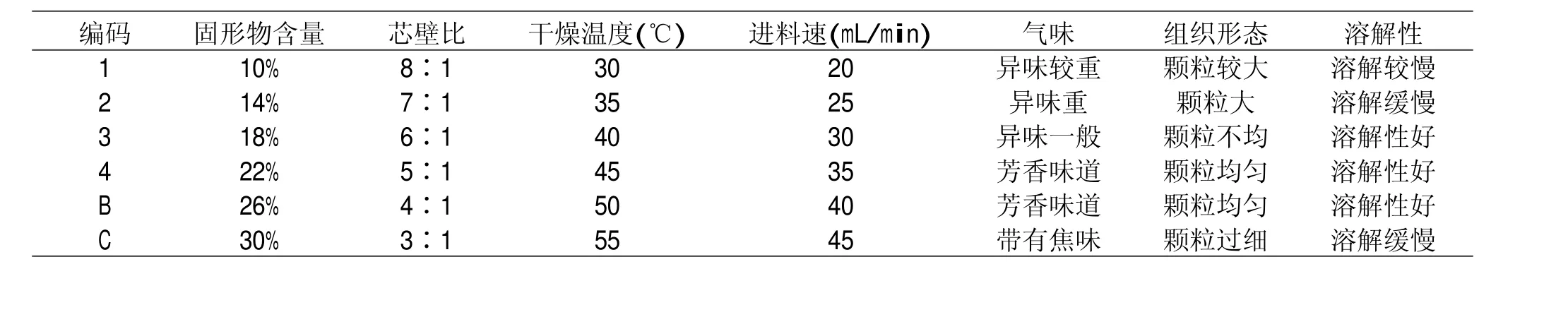

2.3 理化特性评定

由表5可以知,在不同的固形物含量、芯壁比、干燥温度、进料速度进行喷雾冷冻干燥出来的鲍鱼活性肽从气味、组织形态、溶解性上都是有所不同的,固形物含量26%、芯壁比4∶1、干燥温度50 ℃、进料速度35 mL/min时喷雾冷冻干燥出来的鲍鱼活性肽粉其风味佳、颗粒[15]规则、溶解性好。

表5 不同喷雾干燥工艺参数组合值下的鲍鱼活性肽的理化特性比较

3 结论

本研究以固形物含量、芯壁比、干燥温度、进料速度等主要因素为研究对象,综合分析了不同值的固形物含量、芯壁比、干燥温度、进料速度对鲍鱼活性肽喷雾冷冻干燥工艺的影响,同时优化了鲍鱼生物活性肽喷雾冷冻干燥最佳工艺组合[16]。结果表明,固形物含量26%、芯壁比4∶1、干燥温度50 ℃、进料速度35 mL/min、真空压力45 Pa、冷风分量50 m3/min,微胶囊壁材为β-环糊精,在此条件下,喷雾冷冻干燥出来的鲍鱼活性肽包埋好,得率高,产品风味佳、颗粒规则、溶解性好。本研究对今后在其他海洋生物制品或食品、药品等有效成分的提取提供了参考[17]。