顺层瓦斯抽采周边煤体漏风及氧化特性变化规律研究

2023-10-26贺海鸿

贺海鸿 ,唐 洪 ,刘 华 ,郭 军

(1.陕西彬长矿业集团有限公司,陕西 咸阳 712000;2.西安科技大学 安全科学与工程学院,陕西 西安 710054)

我国是一个“富煤、贫油、少气”的国家[1]。近年来,浅埋煤炭资源开采逐渐枯竭,煤炭开采逐渐向深部转移。随着煤炭开采深度加深,地应力逐渐增大,煤岩原始温度不断升高,透气性也随之降低,导致煤层瓦斯的抽采难度越来越大,矿井瓦斯灾害日益严峻[2-3]。

鉴于深部煤层瓦斯灾害的形势日益严峻,国内许多矿井往往会采取卸压增透、加密钻孔、增加抽采负压,以及延长抽采时间等措施,然而,使用这些措施可能加剧钻孔附近的漏风现象[4]。以上措施,虽可增加煤层的渗透率以利于瓦斯抽采,但封孔不规范导致封孔质量不佳,造成瓦斯抽采过程中钻孔漏风严重,为易自燃煤层的自燃提供持续的氧气供应,进而促使煤体发生自燃[5]。很多高瓦斯矿井,经常在煤层瓦斯抽采钻孔内能够检测到高体积分数CO,严重影响瓦斯安全高效抽采。若瓦斯抽采时出现煤炭自燃,除了影响煤炭的正常开采,也会威胁井下工作人员的生命安全。因此,开展瓦斯抽采引起煤体自燃规律的研究并采取预防措施确保煤矿的安全生产至关重要。

为研究抽采钻孔周边煤岩体应力分布及裂隙发育规律,许多学者通过对钻孔周边煤岩体应力应变的研究过程中发现钻孔周边裂隙发育尺度与煤体自身理化结构、煤层压力情况、矿井水文地质以及钻孔打钻方式有关。KONG 等[6]通过单轴压缩实验解释了初始加载过程中裂隙煤体表面附近的受力分析,讨论了整个压缩过程中裂隙的动态演化;WANG 等[7]以花岗岩为研究对象,通过单轴压缩实验分析了岩石在单轴压缩作用下倾斜裂纹扩展的规律;武旭等[8]通过单轴压缩实验研究岩石裂隙的分布规律,分析了不同条件下交叉裂隙对岩石强度和岩石变形过程中能量的演化规律。在煤矿生产中,瓦斯抽采质量是一个很重要的指标,尽管抽采技术得到了进步,但仍有一些新问题,即瓦斯抽采质量受漏风的影响较为严重。乔元栋等[9]建立了钻孔漏气数值模型,得出钻孔施工会导致煤体裂隙的发育,负压条件下巷道和钻孔周边松动圈叠加形成漏气通道;WANG 等[10]采用流固耦合模型分析巷道和钻孔周围漏风的因素,得出受巷道开挖和钻探的影响,巷道及钻孔周围煤体内部产生大量裂缝,钻孔的主要漏风通道为巷道中的空气;周福宝等[11]建立了孔内和孔外漏气的数学模型,分析了钻孔漏气机理,并在现场进行了验证。

煤体自燃主要是煤氧化放热升温引起自燃。瓦斯抽采对深部开采有显著影响,必须增加抽采负压,但这会加速煤层内气流流动,导致漏风增强,让煤自燃更容易发生。为解决这一问题需要多学科紧密合作开展科学研究。余高明等[12]指出瓦斯抽采导致采空区漏风加剧,进而增加采空区煤自燃的危险性,并分析了采空区漏风和自燃带的分布规律;范加锋[13]为研究工作面上隅角瓦斯超限问题采用COMSOL 模拟手段,构建了非均质采空区多场耦合模型,得出了采空区抽采瓦斯诱导煤自燃的规律;周西华等[14]采用模拟和现场相结合的方法,得出采空区漏风随抽采负压的增加越来越严重,对采空区煤自燃起着促进作用;宋志刚等[15]为防止瓦斯抽采过程中引发煤自然发火,使用测漏方法检测采空区漏风通道,识别钻孔内CO 来源,分析了煤自燃状态。

综上所述,现阶段已对抽采条件下采空区瓦斯与煤自燃共同灾害的机理和防治技术方面进行了大量的研究,但鲜有对瓦斯抽采条件下诱发钻孔周边煤体自燃进行研究的。因此,通过开展不同供风量条件下的煤氧化升温实验,获取煤自燃特性参数随风量的变化规律,探索耗氧速率、CO产生率随煤温和风量变化的函数关系式,为研究瓦斯抽采诱导煤自燃提供实验依据。

1 瓦斯抽采钻孔周边煤体漏风特征研究

1.1 钻孔围岩应力及裂隙分布特征

巷道开挖和钻孔作业会导致煤矿井抽采钻孔周边出现不同类型的裂隙,这些裂隙的形成和发育受多种因素影响,主要是巷道空气、煤层瓦斯和煤岩体受外界扰动时的气固耦合作用的结果。通过对巷道卸压裂隙带受力及钻孔抽采裂隙带围岩的应力及裂隙分布进行研究,可以为抽采钻孔漏风规律的研究提供理论依据。

1.1.1 巷道围岩应力及裂隙分布

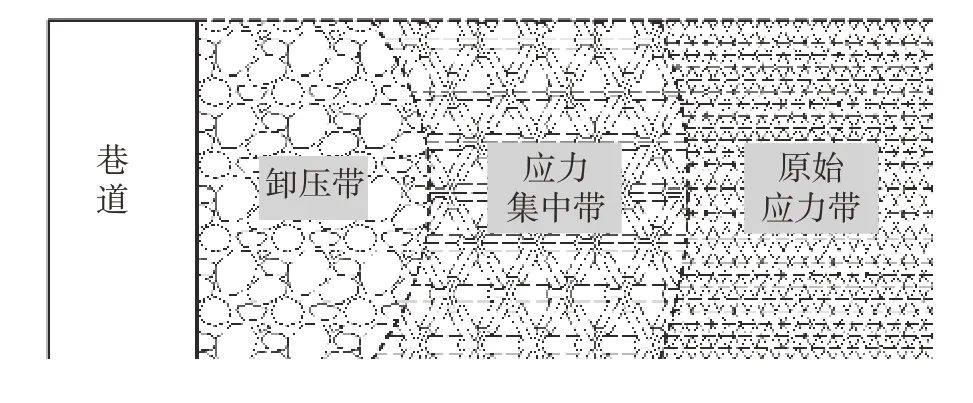

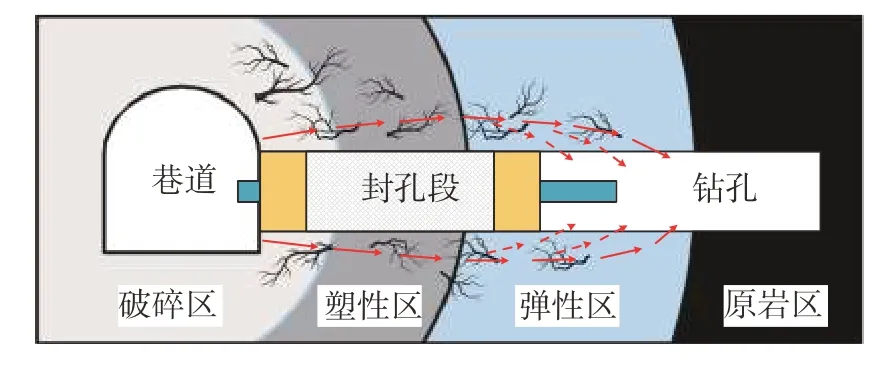

煤矿巷道开挖后,煤的原始赋存状态会遭到破坏,煤体所承受的应力会超过其自身强度极限,导致煤体发生屈服、破碎等现象。应力重新达到平衡后,巷道两帮煤壁会出现卸压区、应力集中区及原始应力区3 个区域,即“三带”,其分布情况如图1。抽采钻孔是通过巷道两帮向煤层打钻,而未进行钻孔施工之前,位于巷道周围的煤岩体处于破碎状态受采动影响。卸压带内部分煤体含有大量贯通裂隙,而钻孔施工过程类似于对巷道进行微型巷道开挖,在采动的影响下,裂隙动态变化并相互沟通,从而形成漏风通道。泄压带内的煤体已经破碎,并处于极限平衡状态,而裂隙的发展则主要发生在集中应力带内。

图1 巷道围岩“三带”分布图Fig.1 Three-zone distribution diagram of roadway surrounding rock

开挖巷道后,围岩的原始应力平衡被打破,使周围岩体应力发生改变,应力由三向变为两向,形成动态演变过程。围岩经过破碎、塑性和弹性过程后,重新达到应力平衡状态。巷道周围煤岩体遭受自身屈服极限,从弹性状态转变为脆性张裂破坏,导致大量裂隙出现,松动圈(破碎区)成为主要的裂隙分布区域。采动结束后,在静压影响下,围岩发生持续破坏,得以释放外侧围岩的弹性势能,煤岩应力重新分布,并最终从弹性区转变为塑性区。在这一演变过程中,裂隙逐渐减少,继续向内部延伸,煤岩体最终形成新的动态平衡,围岩内部应力恢复至原始状态,从而使裂隙闭合,巷道围岩应力分布如图2。

图2 巷道围岩应力分布示意图Fig.2 Schematic diagram of stress distribution in roadway surrounding rock

1.1.2 钻孔围岩应力及裂隙分布

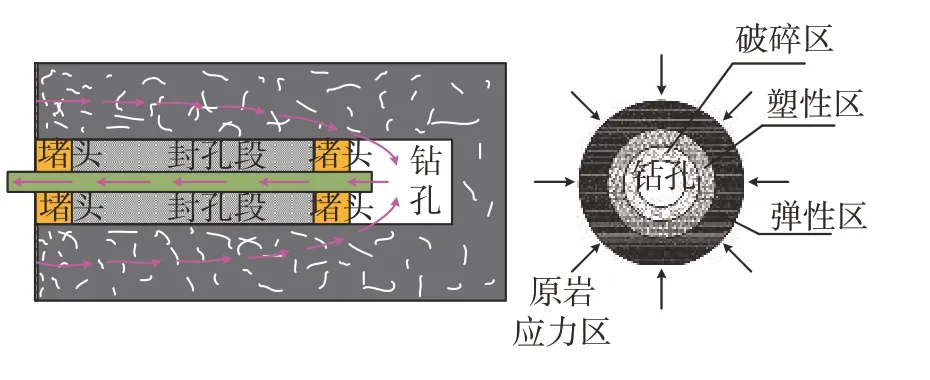

与开挖巷道类似,钻孔作业时会破坏平衡状态下的巷道围岩应力分布,导致应力重新分配并形成新的裂隙。相比于巷道的开挖,钻孔对围岩的破坏远小于开挖巷道,因此钻孔的影响范围也相对较小。

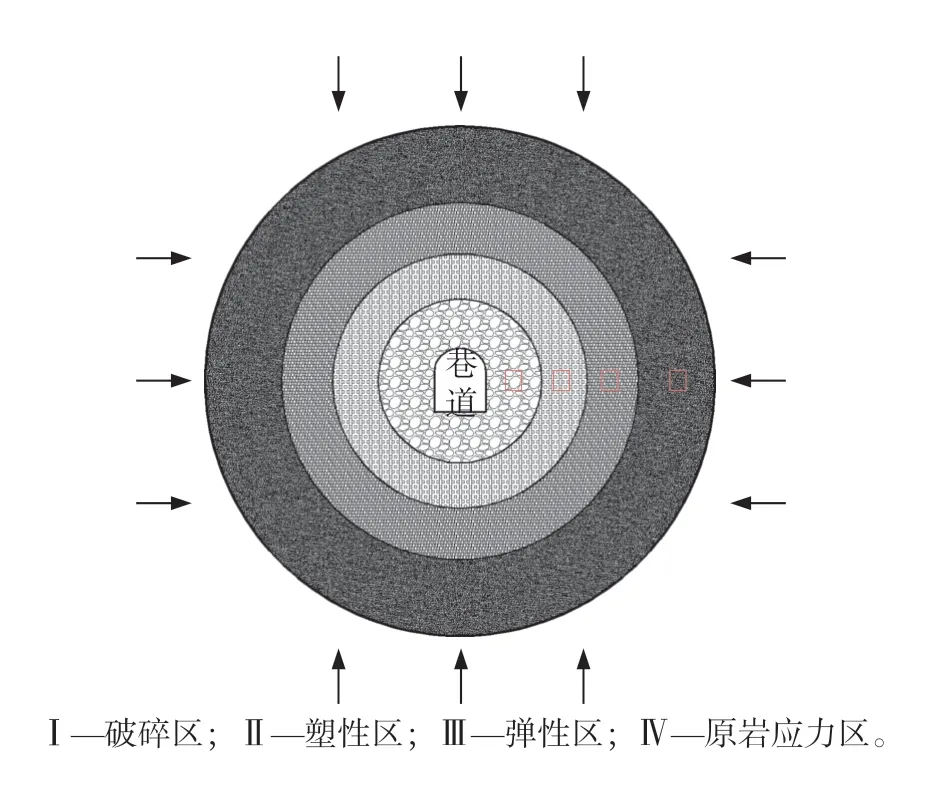

巷道卸压应力分布如图3。原有的卸压带、集中应力带以及原始应力带必然会受打孔作业的影响,破坏原有的平衡。在作业的过程中,应力会发生重新分布,重置“三带”的分布形式。与之前相比,新“三带”的位置发生了变化,并沿径向向内移动。在卸压区里,围岩会发生塑性变形,并在围岩内部产生较小的残余应力,同时在该区域内裂隙充分发育。当这些裂隙向内发育时,钻孔周围岩石内的应力逐渐增加,应力在集中区达到最大值后,会逐渐恢复至原始值。

图3 巷道卸压应力分布示意图Fig.3 Schematic diagram of stress distribution of roadway pressure relief

1.2 抽采钻孔漏风途径

瓦斯抽采效果以瓦斯抽采浓度为标准,但随着抽采时间的增加,瓦斯抽采浓度往往会下降,甚至出现CO。这主要是由于煤气氧化反应的发生,加之钻孔封堵效果不佳以及侧煤壁受采掘影响产生裂隙、钻孔施工产生的卸压影响等因素导致巷道中的空气进入钻孔,进而影响瓦斯抽采浓度的降低和CO 的产生。根据气体漏出途径的不同,可以将其分为3 个部分进行研究,即巷道煤壁裂隙带漏风、钻孔裂隙带漏风以及封堵段材料漏风。

1.2.1 巷道煤壁裂隙带漏风

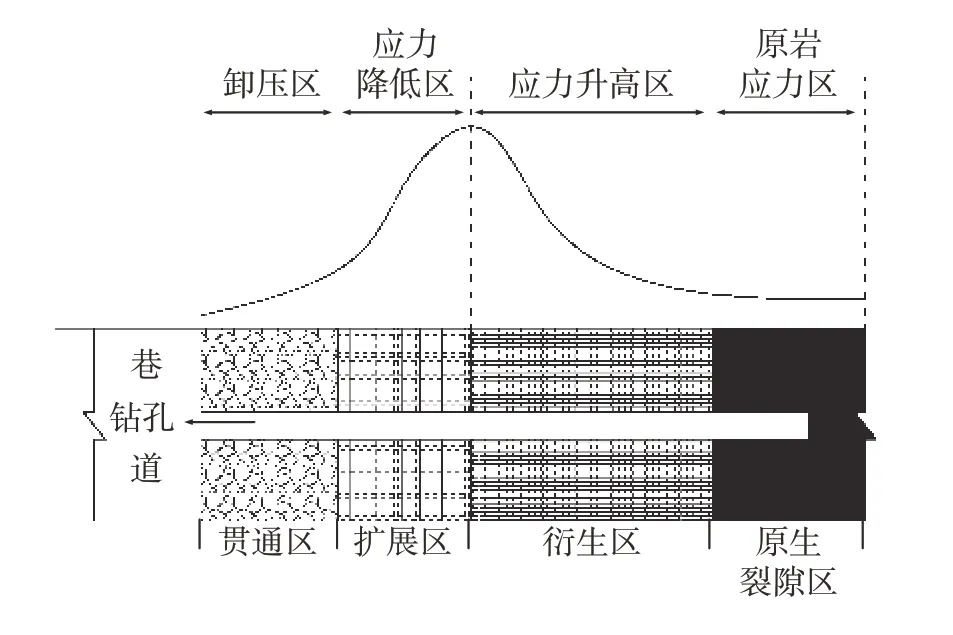

在煤层打钻抽采瓦斯过程中,围岩会被破坏形成裂隙,应力重新达到平衡后,形成漏风通道。根据对巷道围岩应力及裂隙分布的分析可知,煤体变形会产生裂隙,提高煤层透气性,而弹性区内部裂隙会受到压力的闭合而形成新的裂隙,导致钻孔漏风。同时,巷道空气进入钻孔会与裂隙煤体发生煤氧化反应产生CO。巷道煤壁卸压会造成钻孔漏风的示意图如图4。

图4 巷道煤壁卸压造成钻孔漏风示意图Fig.4 Schematic diagram of borehole air leakage caused by coal wall relief in roadway

综上所述,合理的封孔深度是保证钻孔安全抽采的前提,封孔深度不达标时,钻孔会产生严重的漏风现象,基于以上因素封孔的合理深度应位于弹性区,以免抽采盲区,防止由于开采干扰产生的裂缝,使空气流入钻孔,导致抽采瓦斯效率低下,抽出的气体含有高浓度的CO 气体。

1.2.2 钻孔裂隙带漏风

钻孔开挖会导致应力重新分布,而钻孔周围的煤体会受到类似于巷道掘进对煤体造成的应力变化,双重扰动作用会加剧煤体的破坏,裂隙的发育达到成熟,在钻孔周边形成“漏气圈”。负压抽采作用下巷道空气进入钻孔示意图,钻孔周边裂隙带漏风示意图如图5。

图5 钻孔周边裂隙带漏风示意图Fig.5 Schematic diagram of air leakage in fracture zone around borehole

针对钻孔裂隙带漏风的问题,巷道壁面喷涂和封孔材料封堵裂隙是当前效果最好的2 种方法。巷道煤壁喷涂浆料一定程度上可阻隔外界气体进入煤层,可在钻孔外特定范围内喷涂浆料。而“两堵一注”带压封孔是封孔材料封堵裂隙的常用方法。具体来说,在钻孔周围的裂隙注入封堵材料的浆液并施加注浆压力,使封堵材料渗透扩散到裂隙中,从而封堵漏风通道。

1.2.3 封孔段材料漏风

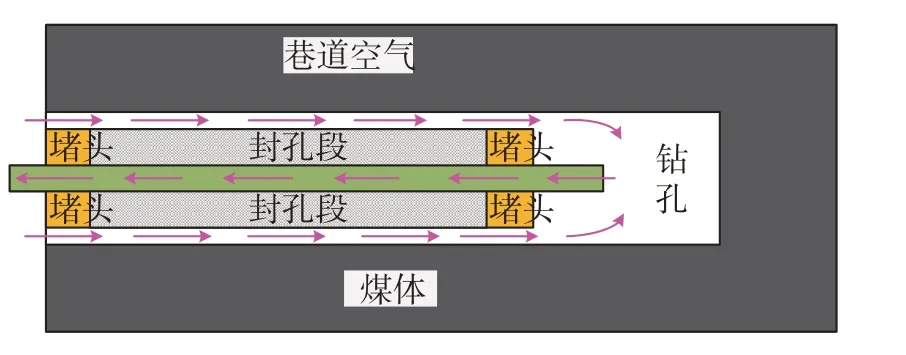

通过钻孔抽采瓦斯时,高效率、高浓度的瓦斯抽采的关键是使用良好的封孔材料和工艺。钻孔密封效果的优劣除了影响抽采的瓦斯浓度及孔口负压,也影响着孔内的漏风情况。在封孔段,材料内部发生破裂以及材料与钻孔内壁接触不良是主要造成钻孔漏风的2 种形式。

1)封孔材料与钻孔接触面不密实导致漏风。钻孔的封孔手段及封孔材料质量的好坏可以直接导致钻孔漏风;对于封孔手段,若钻孔中填充的封孔材料的压力(注浆压力)不足以与钻孔内壁充分接触,在抽采瓦斯时,封孔材料与孔壁之间形成的裂隙为钻孔提供漏风条件。当对倾角钻孔进行封孔注浆时,若封孔方式不当,未能做好孔口的封堵,则封堵材料会流失,从而导致封堵材料与孔壁接触不良而产生漏风通道。另外,若封孔材料本身就存在一些缺陷,如封孔材料可塑性交叉、凝固易收缩等自身问题,即使封孔注浆方法得当,则随时间的增加,也会产生漏风通道。封孔段材料与钻孔壁接触不良漏风示意图如图6。

图6 封孔段材料与钻孔壁接触不良漏风示意图Fig.6 Schematic diagram of air leakage in poor contact between sealing section material and the drilling wall

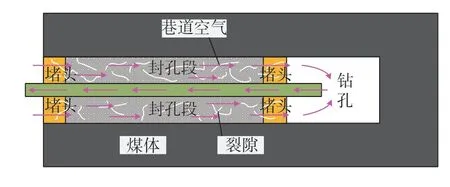

2)封孔材料内部破裂导致漏风。封孔材料内部也会因为自身的缺陷导致其内部产生裂隙,而导致内部产生裂隙的一个原因是材料内气泡较多;其次,凝固过程中,材料因收缩干裂产生裂缝,进而形成漏风现象。当进行抽采时,漏风通道往往出现在封孔段,从而发生漏风。此外,在抽采过程中,由于钻孔周围煤体的变形和位移,封孔材料受到挤压破坏而产生宏观裂隙,也会导致封孔失效。钻孔封孔段材料缺陷漏风示意图如图7。

图7 钻孔封孔段材料缺陷漏风示意图Fig.7 Schematic diagram of air leakage due to material defects in drilling and sealing section

1.3 示踪气体检测钻孔漏风分布规律

1.3.1 SF6示踪气体测漏风原理和测定方案

由于井下巷道不含有SF6,在待测钻孔周围新打钻孔或相邻钻孔处以恒定流量释放SF6,在负压抽采条件下,示踪气体与负压引流进钻孔的巷道空气混合向抽采钻孔处进行扩散,一段时间之后,示踪气体会均匀分布在释放钻孔。最终,随着风流向着抽采钻孔处运动。在待测钻孔处使用便携气体检测仪检测是否存在漏风,通过释放点和接收点之间的距离、释放SF6到检测出SF6的时间差,可计算出钻孔漏风速率。

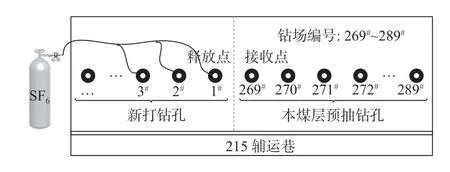

由于巷道风流稀释SF6,导致检测钻孔漏风困难,需采取更恰当的方法来确保SF6均匀地分布在待测钻孔中,并保证井下工作人员的安全。基于以上因素,可选择1 个待测钻孔作为检测点,在距其周边开挖新的钻孔(孔径94 mm),封堵孔口并预留进气口,然后释放一定量的SF6到待测钻孔中,使用SF6气体检测仪检测是否存在漏风。该方法能够排除其他干扰因素,以确保了漏风来源的准确性,检测钻孔漏风示意图如图8。

图8 井下SF6 示踪气体检测钻孔漏风示意图Fig.8 Schematic diagram of downhole SF6 tracer gas detection of drilling gas leakage

为了对井下抽采钻孔漏风进行调查研究,以进一步判断钻孔存在的漏风通道,采用SF6检测漏风,研究钻孔漏风的分布规律。具体方法:在新开钻孔时使用SF6气体释放装置向钻孔中注入一定量的气体,并在待测钻孔处使用便携式气体检测仪进行检测,据此计算钻孔漏风速率,以分析抽采钻孔的漏风规律。

1.3.2 检测结果

现场对钻孔周边的不同位置释放示踪气体,并进行观测。通过对释放点释放示踪气体的初始时间、待测钻孔接收到示踪气体的最终时间以及释放点与待测点之间的直线距离的记录,可以定量计算出抽采钻孔周边的漏风速率。

首先,根据工作面的布置情况来确定钻孔的漏风位置,并在相应位置布置SF6释放装置和采样点;之后,释放SF6并在采样点进行气样采集和分析。通过判断气样中SF6的出现时间及最小漏风速度,得出钻孔漏风通道的位置和漏风速度υ。

式中:L为漏风源到漏风检测钻孔之间的直线距离,m;t为示踪气体释放到检测出SF6的时间差,s。

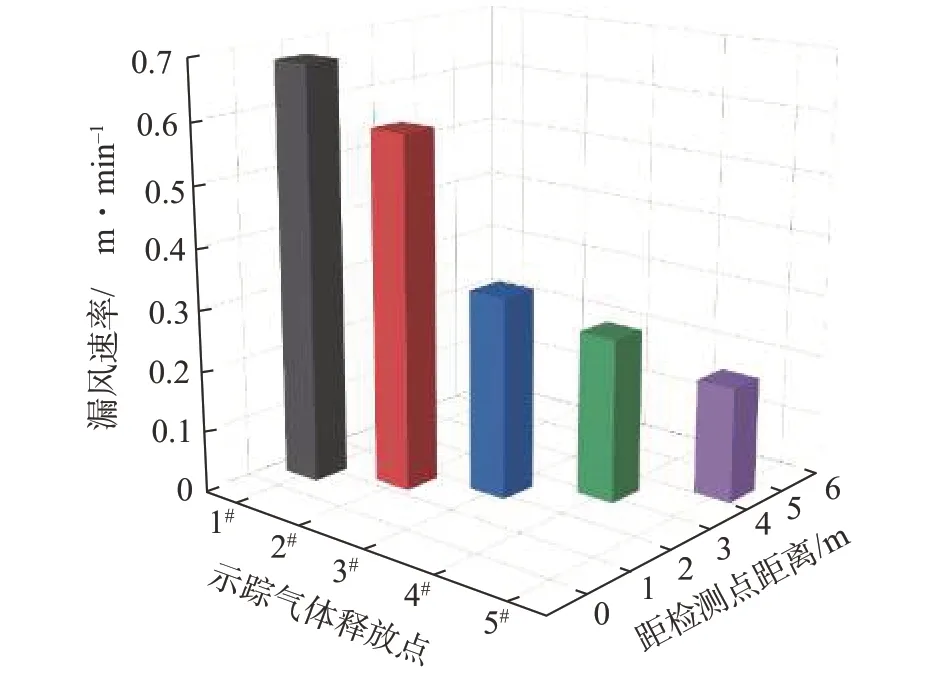

根据监测结果,分析计算得到的煤矿井下215运输巷本煤层预抽钻孔的漏风速率如图9。

图9 钻孔周边漏风速率计算结果Fig.9 Calculation results of air leakage rate around borehole

结合215 工作面及钻孔周边裂隙发育规律,初步分析可得:通过5 个测点释放SF6,最终检测出5 个测点的SF6气体渗流速度,说明了释放点与检测点之间存在漏风通道,距离检测点越近,钻孔漏风速率越大。其中,5 个释放点最小漏风速率在0.19~0.68 m/min 之间,平均速率为0.41 m/min;结合1#~5#钻孔之间距离和漏风速率可知,最大释放点与接受点之间的距离为4.35 m,经监测该释放点的漏风速率为0.19 m/min,说明待测钻孔的漏风范围大于4.35 m。

2 煤氧化特性实验条件及过程

1)实验装置。实验采用西安科技大学自主搭建的煤自燃程序升温-气相色谱联用系统[16],该系统主要由空气瓶、氮气瓶、程序升温箱、煤样反应罐、显示和控制系统、流量传感器、温度检测系统、气相色谱仪和计算机等组成。

2)实验煤样。实验所用煤样采自某矿215 工作面回采工作面的新鲜煤块,选取后迅速使用隔氧密封袋进行密封,以确保煤样不会被氧化。将煤样运送至实验室,在氮气氛围中进行破碎,之后筛分出粒径为0~<0.9 mm、0.9~<3 mm、3~<5 mm、5~<7 mm、7~10 mm 的煤样,每种粒径的煤样取200 g,制成1 kg 的混合煤样,共制成5 组,标号1#~5#并密封保存。

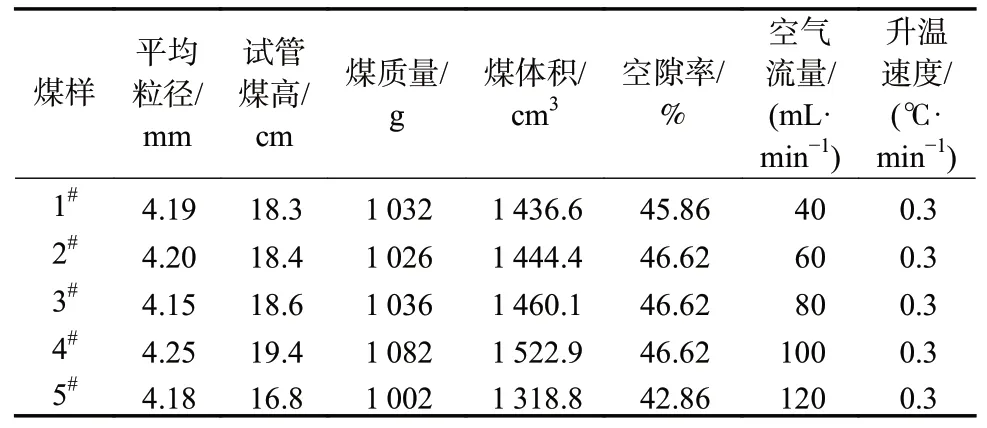

3)实验过程及条件。实验模拟煤自燃升温过程,将制备好的混合样称重1 kg 后装入程序升温箱中的煤样罐内,检查管路气密性。在常温条件下向煤样罐供风30 min,确保排出煤体中吸附的气体。通入气体流量分别为:40、60、80、100、120 mL/min,反应炉升温速率设定为0.3 ℃/min,气源采用空气泵压缩空气供风,程序升温实验条件见表1。

表1 程序升温实验条件Table 1 Temperature programming experiment conditions

3 实验结果

3.1 气体产物生成规律

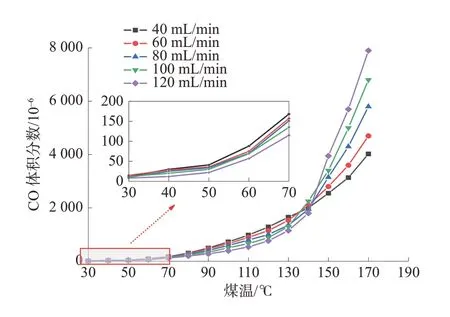

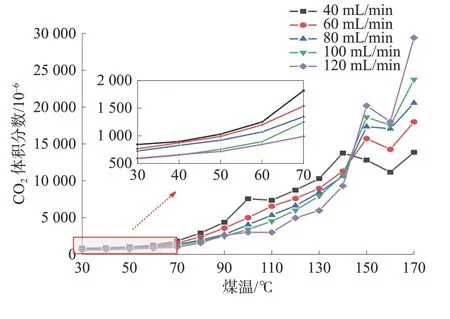

不同风量条件下氧化气体产物的体积分数随煤温变化的曲线如图10~图12。

图10 CO 体积分数随煤温的变化曲线Fig.10 Variation curves of CO volume fraction with coal temperature

由图10 可以看出:随着煤温升高,CO 产生量呈指数级增加;在初期升温阶段,少量CO 产生,主要是由于低温氧化反应导致的,因为在原煤中不含CO;随后CO 体积分数随温度升高而快速增长,表明煤样临界温度在60~70 ℃之间;在80~140 ℃温度范围内,CO 体积分数随风量的增加而逐渐降低,说明适当减少风量有助于促进煤氧复合反应,但风量过大会稀释气体浓度;当煤温约达到140 ℃时,5 条曲线收敛于1 个点,表明在此温度下,煤自燃氧化反应受温度和风量的影响相同。然而,随着风量的增加,CO 体积分数明显上升,表明风量成为主要影响氧化反应速率的因素。

根据图11 可知:CO2体积分数的变化趋势与CO 体积分数类似;在低温阶段,5 组煤样产生了少量CO2,并主要是由低温氧化反应产生的;随着煤温升高,CO2体积分数逐渐增加;在70~140 ℃之间,CO2体积分数随供风量增加而逐渐降低,这表明在此温度范围内,产生的气体产品被稀释和散热的作用占主导;当温度超过140 ℃时,CO2体积分数与供风量成正比关系并急剧上升,这表明在此阶段,氧化、分解作用的强度超过了稀释和散热的作用,打破了三者之间的平衡,从而开始大量生成CO2气体。

图11 CO2 体积分数随煤温的变化曲线Fig.11 Variation curves of CO2 volume fraction with coal temperature

由图12 可以看出:煤样的CH4体积分数随着煤温升高而增加,这是因为原始煤层中存在CH4,实验初期煤样中的吸附CH4开始解吸,并且随着煤样氧化温度的升高,煤氧复合反应加快,导致CH4气体生成量急剧增加;在80 ℃,CH4体积分数出现波动,随着煤温的上升,供风量越大,CH4体积分数越高,即供风量与CH4体积分数呈负相关;当煤温达到140 ℃左右时,5 条曲线相交于1 点,表明此时温度对CH4生成的促进作用更强,而风量的遏制和稀释作用减小,这2 种作用达到了平衡。随着煤温的升高,煤样的热解速度加快,CH4体积分数随着风量的增加而急剧上升。

图12 CH4 体积分数随煤温的变化曲线Fig.12 Variation curves of CH4 volume fraction with coal temperature

3.2 耗氧速率及气体产生速率分析

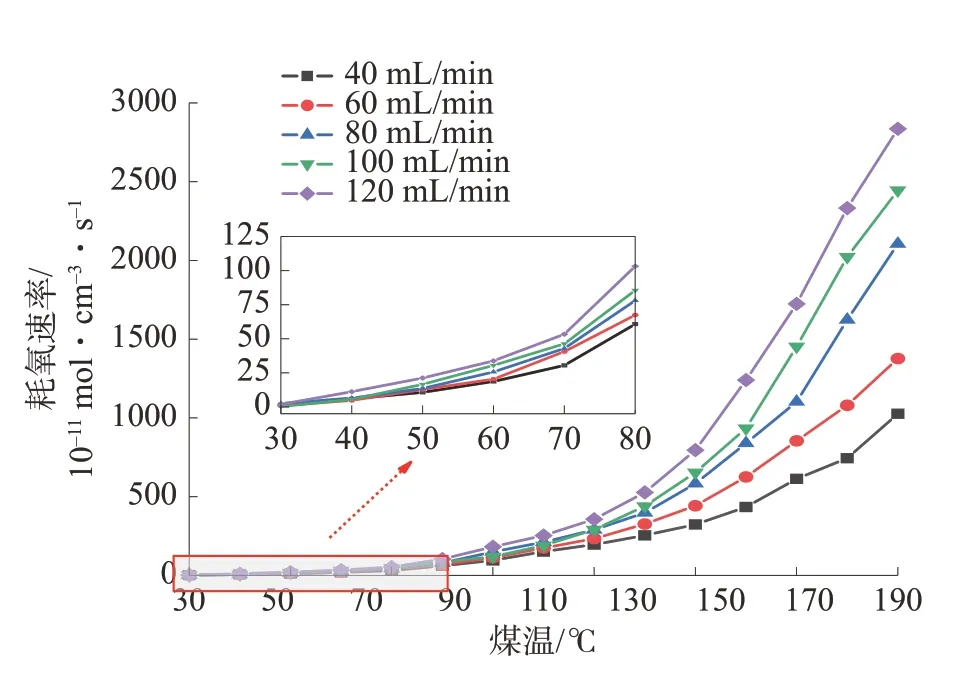

不同风量条件下耗氧速率随煤温的变化曲线如图13。

图13 耗氧速率随煤温的变化曲线Fig.13 Variation curves of oxygen consumption rate with coal temperature

由图13 可以看出:在整个实验过程中,煤的耗氧速率呈现出逐渐增加的趋势,并且随着温度的上升,增长趋势呈现出加速的趋势;在70 ℃之前,煤的耗氧速率基本不受风流量的影响,保持在相对较低的水平,这是因为在低温阶段,煤与氧气之间的反应主要以吸附为主导,且煤的氧化消耗量较小,因此耗氧速率较慢;而在80~170 ℃的温度范围内,煤与氧气之间的反应逐渐加剧,耗氧速率的增长趋势呈指数增长,且随风流量的增加而不断上升,在此阶段,煤与氧气的反应速度较快,消耗的氧气量也非常大,因此随着风流量的增加,反应速度会变得越来越快。

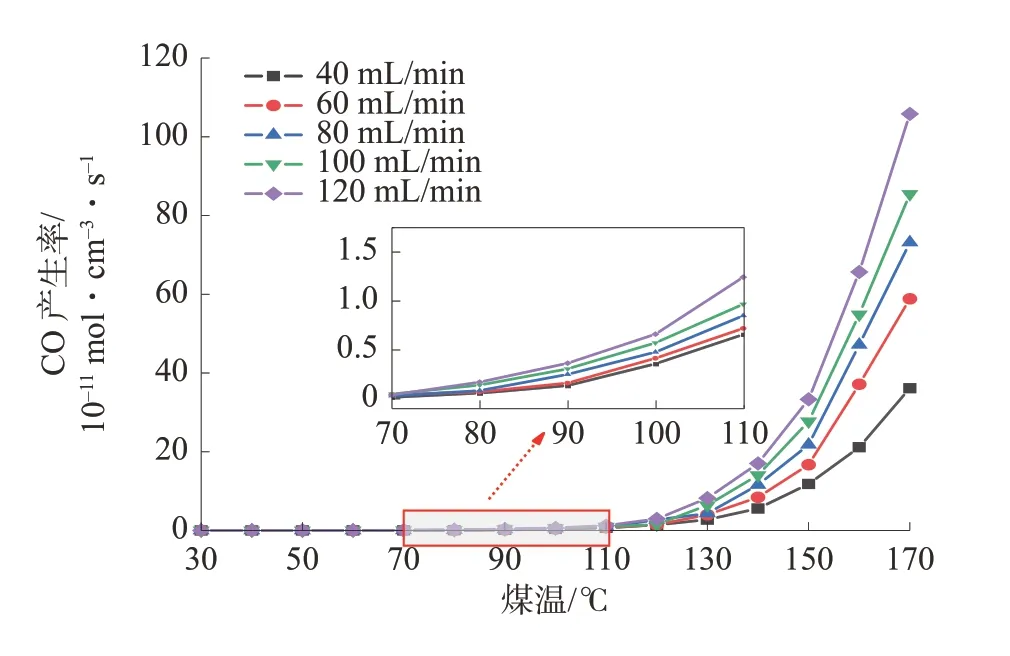

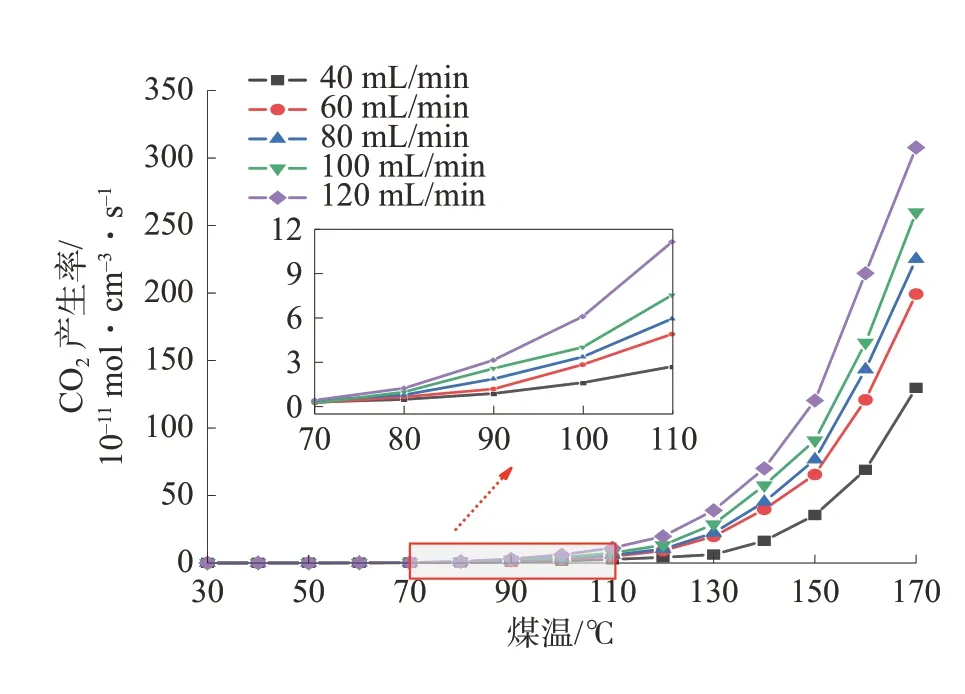

不同风量条件下CO、CO2产生速率与煤温之间的变化关系如图14、图15。

图14 CO 产生速率随煤温变化曲线Fig.14 Variation curves of CO production rate with coal temperature

图15 CO2 产生速率随煤温变化曲线Fig.15 CO2 production rate variation curves with coal temperature

由图14~图15 可以看出:工作面CO、CO2产生速率有明显规律,二者产生率都随煤温升高而加快,随风量的增加而加快,该现象是因为随着煤温的上升,煤分子活性结构增多,风量越大越容易与煤体发生氧化反应,与氧气发生反应的活性结构越多,氧化能力越强,则气体产物生成速率越大。

3.3 煤自燃特性参数与风量的关系

在不同供风量条件下,对煤温和煤体的耗氧速率进行拟合,其三维曲面拟合图如图16。

分析可知,当供风量一定时,煤体的耗氧速率随煤体温度的升高而增加,其拟合关系式为:

式中:x为煤体的温度,℃;y为煤体升温所需的供风量,mL/min;z1为煤与氧气反应耗氧量源项。

在不同供风量条件下,对煤温和煤体CO 产生速率进行拟合,其三维曲面拟合图如图17。

分析可知,当供风量一定时,煤体CO 产生率随煤体温度的升高而增加,其拟合关系式为:

式中:z2为煤与氧气反应产生CO 的源项。

4 结 语

1)通过研究巷道和钻孔周边的应力及裂隙分布规律,进而探究钻孔周围裂隙的形态分布特征,并以此作为依据,得出瓦斯抽采钻孔漏风的原因。按钻孔漏风原因分析,可将钻孔漏风方式分为:巷道煤壁侧漏风、钻孔裂隙漏风及封孔段漏风。

2)现场对抽采钻孔进行漏风测试,结果表明:5 个释放点最小漏风速率介于0.19~0.68 m/min 之间,平均漏风速率为0.41 m/min;5#释放点距待测点距离最远为4.35 m,其漏风速率为0.19 m/min,即待测钻孔的漏风范围应大于4.35 m。

3)通过程序升温实验研究得到了煤氧化的耗氧速率、气体产生率等特性参数随煤温和供风量变化的函数关系式。