基于Peck 模型的汽车电子产品加速试验设计

2023-10-25刘建飞王秀鑫曲岚峰杨宸宁

刘建飞, 王 涛, 王秀鑫, 曲岚峰, 杨宸宁

(潍柴动力股份有限公司, 山东 潍坊 261000)

1 引言

随着汽车电子行业的不断发展,产品的应用场景也变得愈加全面。多场景的应用,自然对产品的期望寿命与可靠性提出了更高的要求,因此在如今开发周期缩短以及多产品并行的高速研发阶段,绝大部分的车企都会在产品量产前进行一定的加速老化寿命试验以验证其性能。

单一对产品的工作环境进行模拟试验,其所需要的时间成本以及经济成本往往是不可被接受的。特别是在如今高速研发的现状下,长时间的寿命耐久验证试验足够同类产品进行几轮更新换代。对于大多数主流的汽车电子产品而言,通常需要对其正常工作期间的失效模式进行分析,并进行适当的加速老化。而加速老化寿命试验就是一种通过故障激发的方式在短期内暴露产品在寿命期间需要较长时间才能出现缺陷的试验。

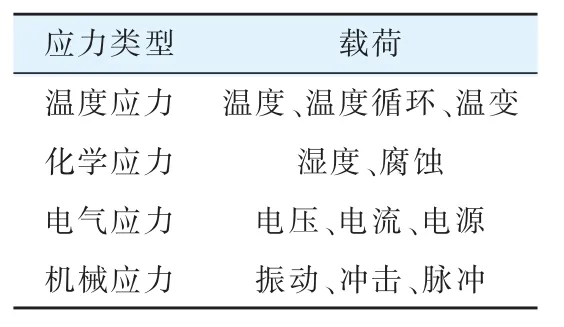

几乎所有的加速老化寿命试验都是通过增加环境应力量级的方式,造成与产品期望寿命内等效的失效模式。主流的加速老化寿命试验有两种,一种是定性试验,另一种则为定量试验。定性实验通常指高加速寿命试验,通过分析应力-强度干涉模型得到理论工作极限[1]。在加速应力提高至理论工作极限值的过程中,所有出现的失效模式原则上均是需要整改的缺陷。这种定性试验一般在产品的初始研发阶段进行,旨在提高产品自身的强度。定量试验则是基于产品需求的可靠性试验,匹配所要满足的置信度、可靠度等指标。GB/T 34986试验标准将应力类型分为4种,分别为温度应力、化学应力、电气应力以及机械应力,具体分类见表1。

表1 应力类型与试验标准对照表

在加速寿命老化过程中,需要根据加速应力类型与其对应的失效模式进行匹配。据相关数据统计,在汽车电子产品寿命期内出现的所有失效模式中,温度应力类型所激发出的故障数量是所有应力类型中最多的。温度应力因其高效的故障激发效率,也成为了加速老化寿命试验中最为常用的应力类型[2]。

2 Peck模型

关于温度应力类型的试验,目前大多分为高温试验、低温试验、温冲试验等。其中,对于样件可靠性等级较高的试验包括湿热试验。顾名思义,湿热试验是一种模仿高温高湿环境的可靠性试验,用于检测样件因潮湿环境而出现某些电气故障。因而湿热也成为了加速产品失效过程的一种应力。

对湿热应力加速效果进行描述的试验模型有很多,如Arrhenius模型、Eyring模型以及Peck模型。Arrhenius模型是一种典型的温度应力加速模型,用于描述产品长时间运行在高温环境中的加速效果。Eyring模型则与Arrhenius模型不同,适用于多种载荷的温度应力类型。在结合了Arrhenius模型以及Eyring模型等特点,Peck于1986年提出了Peck模型。作为一种主流的加速试验模型,Peck模型通常适用于温度应力与湿度应力并行的工作场景。通过对当前试验环境的温度以及相对湿度特征参数进行分析计算,完成产品期望寿命的描述[3]。Peck模型将产品的寿命描述分为湿度、温度两部分,具体表达式如下:

式中:thum——湿度应力寿命描述部分;ttem——温度应力寿命描述部分;Bhum——湿度常数;Rhum——相对湿度;n——模型参数;Atem——温度热常数;K——激活能;Ttem——绝对温度;EA——Boltzman常数。与GB/T 34986产品加速试验方法中描述相同,湿热试验的加速效果为二者(湿度、温度) 加速因子的乘积。

因为不同类型产品其结构可能存在差异且内部电路功率有所不同,所以各个参考点的温度值也会存在差异。通常,功率较大电路的参考温度值相比于功率较小电路的温度值要高,所以在加速寿命试验过程中,绝对温度Ttem通常选择各个参考点的中位数或方均根值[4]。

由此,根据实际工作环境或加速试验环境的温度以及相对湿度参数不同,可以计算出该产品的期望寿命或加速寿命值。当两者所激发的失效模式性质相同时,便可视为后者相较于前者进行了加速老化寿命试验。加速时间因子为两者试验时间的比值,即为:

因为式(2)中的n、EA、K均为固定参数,所以加速时间因子AF主要由实际工作环境以及加速试验环境中的温湿度参数决定。当加速试验环境中的温湿度参数量级增加时,加速时间因子也随之增加。

3 加速老化寿命试验设计

在实际过程中,一个有效的加速老化寿命试验设计往往需要考虑较多因素,比如样件的数量、加速试验的时间以及可靠性指标等。只有当所有的参数指标均满足产品设定需求时,加速老化寿命试验的结果才具备一定的说服力。在加速试验方案设计时,首要就是分析该类型产品的寿命分布方式,不同的寿命分布往往会在试验参数上有着较大的差异。

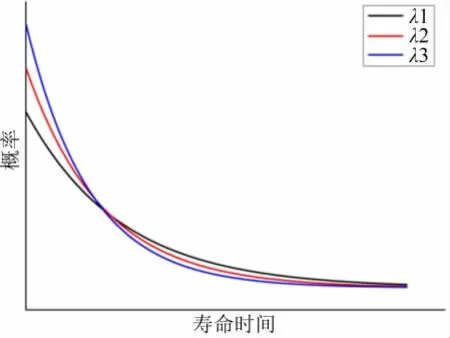

目前已知的产品寿命分布形式大多为指数分布、威布尔分布以及正态分布。其中,大部分的汽车电子产品寿命均服从指数分布,其寿命时间的分布概率如下。

顾名思义,寿命时间分布概率是产品在当前时刻出现失效模式的概率,如图1所示。

图1 指数寿命分布模型

产品寿命时间的概率随时间的增加而不断降低,且不同的λ所对应的分布模型其寿命时间的概率分布也有所不同。

产品的失效分布函数,即为在时间点t时已经失效的概率总和。

与失效分布函数相对应,可靠度函数就是当前时刻产品未失效的概率函数,即

显然,时间点t越小,则产品的可靠性越大。此时,失效率定义发生故障的产品数与正常工作的产品数之比,即为当前时刻的产品寿命概率与可靠度的比值。

由此可知,当产品运行时间为t时,在所有N个产品中随机抽取n个,失效数量r为c的概率服从二项分布,为F(t)r×R(t)n-r。因为汽车电子产品的实际失效率往往很小,所以

汽车电子产品的置信度通常被定义为真实效率等于允许的最大失效率时而被判为不合格的几率,即

由此,可知当失效个数c为0时,产品的置信度往往最大且样件数量最小,为

由式(10)可知,指数寿命分布加速试验的样件数量仅与其置信度、可靠度指标有关,而与运行时间或量产数量无直接联系。在得到加速老化寿命试验所需的样件数量与期望失效样件数量后,便可分析计算所需要的加速试验时间。通常情况下,采用MTBF(Mean Time Between Failure,平均故障工作时间) 作为加速试验时间进行参考计算。

MTBF是汽车电子产品所出现的两次失效模式之间的平均运行时间。在加速老化寿命试验中,试验时间为MTBF与其对应的时间因子的乘积[5],如

式中:tacc——加速老化寿命试验时间;Cacc——时间因子[6];MTBF——期望无故障时间。当n块样件运行时间tacc后,若无一块样件出现失效模式,则认为该产品满足置信度C的要求。

4 示例

假设某汽车电子产品需要在相对湿度为65%,并且温度为60℃的工作环境下运行80000h。按照甲方需求,该产品的置信度为50%,可靠度为0.95。参照同类型相关产品通过大数据统计的寿命时间,确定该产品的寿命时间服从指数分布。根据上述要求,对该产品进行相关可靠性试验。在设计试验方案过程中,需要确定加速环境参数以及样件数量。

为尽可能地减少所需要的时间及经济成本,将失效样件数量设为0块,并代入置信度以及可靠度参数,计算出所需样件数量为23块。此时,当23块样件均不出现问题时,可判定该产品满足置信度50%的需求。在试验时间计算上,将产品期望寿命作为MTBF,代入置信度、时间因子以及允许失效样件数,可得到加速老化寿命试验的总体时间为239659h。

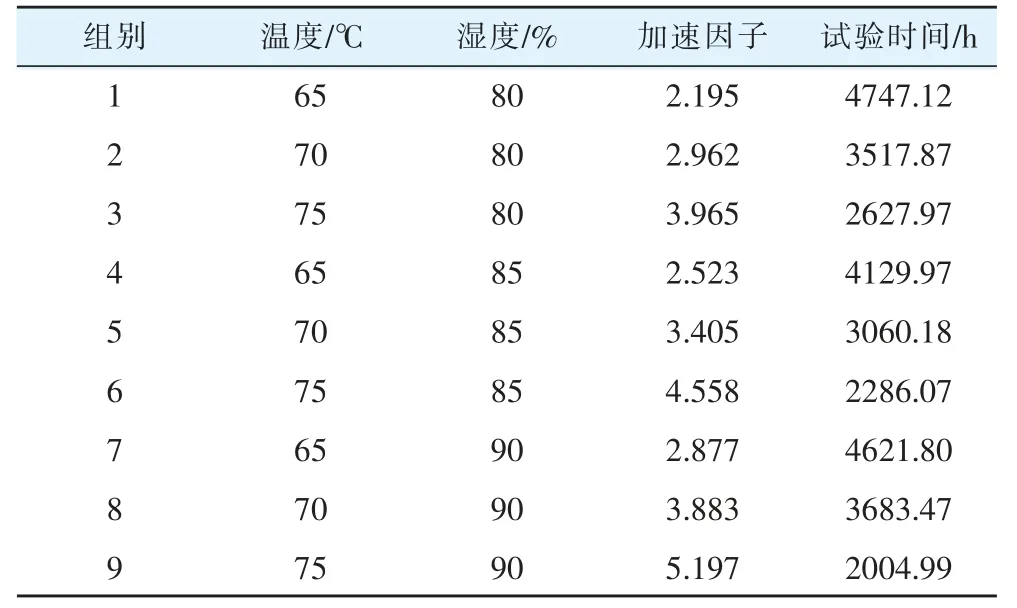

在试验环境参数选择上,则需要根据实际条件以及产品的硬件性能进行选择。但需要注意的是,在提高环境应力量级时,要确保高量级应力与实际工作环境所造成的失效模式性质相同。参照ISO 16750-4相关试验参数,罗列了几组常见的温度湿度参数并计算加速因子及试验时间,见表2。

表2 温湿度参数加速因子计算

由表2可知,当温湿度均相对提高时,试验时间已大大缩短。经过实际因素考虑,这里选择组4加速环境。当23块样件在温度65℃、相对湿度85%的加速环境下运行4129.97h内均不失效时,可认为该样件满足需求。

5 结束语

本文基于目前定量加速试验的相关方法,对常见的应力类型进行了详细介绍。因湿热类型试验的产品失效激发率最高,结合Peck模型对湿热试验的加速过程进行了一定的分析。之后,基于目前汽车产品常用的指数寿命分布方式进行分析,计算了可靠度、失效率以及置信度等可靠性试验相关参数。

通过结合Peck模型以及指数寿命分布方式,完成了湿热试验设计过程的示例,以及产品是否满足所设定可靠性指标的判断依据,为后续从业者进行相关的定量加速试验设计提供了依据。