新能源汽车高压线束支架设计方案研究

2023-10-25齐闯

齐 闯

(鹤壁天海环球电器有限公司, 河南 鹤壁 458000)

高压线一般由导体、绝缘、编制屏蔽、护套组成,如图1所示。

图1 高压线组织结构

由于高压线束产品线粗、硬、重、折弯半径大的组织结构特性,因此传统的固定件(比如卡扣、扎带等) 很难满足需求,主要表现在强度不够、固定不牢靠,易发生安全事故,新形式的固定方式急需开发。经过多年的支架设计及加工经验且与主机厂多年的沟通合作,推荐3种设计方案。

1 设计方案

1.1 金属支架+橡胶圈+扎带

如图2所示,首先把橡胶圈安装在线束上,然后安装金属支架,最后用扎带把金属支架、橡胶圈及线束扎紧,金属支架上面有安装孔,需要用螺母或者螺柱把支架安装到车身上。

图2 金属支架设计方案

1) 金属支架:常见的材质有低碳钢+电泳漆、不锈钢SUS 304等,前者有成本优势,价格低,但是电泳工艺过程中,挂点及支架棱边电泳漆薄弱,易腐蚀,且支架运输过程中及装车过程中电泳漆易被破坏,破坏之后耐腐蚀性较低,存在支架折断风险,后者不锈钢有较高的强度,耐腐蚀性好,但是成本高。金属支架一般都会设计防转结构,便于安装,安全性好。相比其他部位,支架折弯处强度较低,一般都会在折弯处或者大面上设计加强筋,用于增加此处强度。常见的加强筋形式有两种:三角形和平面形,如图3、图4所示,具体选择哪种形式需要依据空间结构大小,能设计平面形建议设计平面形加强筋。特别要注意的是加强筋不能影响支架安装,支架固定安装孔距离加强筋尺寸建议大于20mm以上。

图3 三角形加强筋

图4 平面形加强筋

2) 橡胶圈:材质推荐EPDM(三元乙丙橡胶),硬度可以依据主机厂要求而定,硬度越高,橡胶圈越硬,推荐硬度为HA50。橡胶圈需要设计两道裂缝(如果没有裂缝,线束加工时需要提前预装,工序会复杂,增加过程成本),如图5所示,便于安装高压线束,橡胶圈内径大小设计需要依据高压线外径大小,橡胶圈壁厚一般为2~3mm。

图5 橡胶圈

3)扎带:推荐用7.6mm宽、1.9mm厚的常规扎带。

1.2 塑料支架+扎带(图6)

图6 塑料支架方案

1) 塑料支架:材质一般为PA66,根据情况需要增加适量的玻纤,推荐玻纤含量15%~30%,玻纤含量越高,硬度越高,但柔韧性越差。固定脚一般会设计成长圆孔(腰型孔),用于吸收装配公差,便于线束安装。固定脚的上面一般会有金属镶件,用于增大安装扭矩,金属镶件材质推荐低碳钢+镀达克罗,也有用铝材质的,金属镶件的安装方式有后压式和模内注塑。后压式是先注塑出塑料支架,然后靠压力把金属镶件安装在支架上。模内注塑是塑料支架注塑前,把金属镶件装配到模腔内,然后注塑塑料支架,金属镶件的保持力需要满足顶出力大于150N(经验值)。塑料支架上面需要设计一些成对的扎带孔,用于固定线束到塑料支架上。加强筋一般需要设计,特别是在支架固定点处,需要增加支架强度,建议加强筋设计不要在支架内部,对线束是种保护,又不会减少支架容积率。

2) 扎带:推荐用4.6mm宽、1.2mm厚的常规扎带。

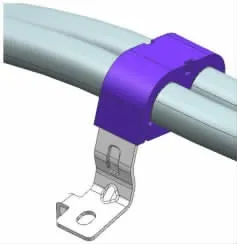

1.3 金属支架+包胶注塑(图7)

图7 包胶金属支架方案

包胶金属支架应用得比较少,一般用于振动小,现有公差不能满足装配,安装线束时,需要少量移动支架的情况下,这种支架是可移动支架,主要用于不易安装的环境下。防转结构、加强筋、安装固定孔等设计可以参照1.1方案里面的金属支架设计。

金属部分材质推荐用SUS 304不锈钢,也可以采用镀锌板+电泳漆方式,但是需要注意包胶过程中,不能破坏电泳漆,镀锌板不能裸露,包胶过程中产生的高温不能影响电泳漆的性能,比如附着力下降等情况发生。包胶部分材质推荐EPDM(三元乙丙橡胶),硬度可以依据情况而定,一般HA50~60。

2 设计验证

支架设计完成之后,需要做CAE分析等前期理论验证,用以保证设计方案满足客户需求。对于金属支架来说,一般需要做随机振动仿真模拟,用于验证在规定的时间内不会因为支架疲劳影响支架寿命。振动类型一般有4种:①安装在电机或变速器上;②安装在车身上;③安装在柔性部件上;④安装在非弹性部件上。另外需要做模具分析,用以保证可加工制造性。

对于塑料支架,除了需要做随机振动仿真模拟,还需要做模流分析与模具分析,用于验证设计可靠性。3D快速成型件需要根据实际情况是否需要,主要验证尺寸及结构是否合理,不能用于验证性能。

3 支架加工介绍

对于金属支架,一般加工工艺都是落料+成型,最后表面处理,需要开发落料模具和几个折弯成形模具,模具周期一般为30天左右,前期可以使用手工件(线切割方式)做前期验证。对于塑料支架来说,一般都是开发注塑模具,里面的金属镶件如果有现有标准件可以直接选型,非标金属镶件可以开发对应的模具,塑料支架加工周期一般为45天左右。橡胶圈前期可以开发单腔模具用以验证,待实验及装车验证都满足需求后开发批量模具,单腔模具开发周期一般为25天左右,批量模具一般为40天左右。对于包胶金属支架,需要开发金属支架模具及包胶模具,加工周期一般为50天左右。

4 DVP实验介绍

金属支架一般需要做盐雾、扭矩、ELV等方面的实验,如果材质是镀锌板+电泳漆,建议增加附着力实验、沙石冲击实验、耐化学试剂实验,实验周期一般30天左右。

橡胶圈一般需要做ELV实验、高低温实验、耐化学试剂实验、热老化实验等,实验周期一般为45天左右。

塑料支架一般需要做自由落体、机械冲击、机械振动、扭矩、高低温、热老化、防潮、热交变、ELV、阻燃等方面的实验,实验周期一般为45天左右。

包胶金属支架需要做ELV实验、扭矩实验、盐雾试验、高低温实验、耐化学试剂实验、热老化实验等,周期一般为45天左右。

5 结语

随着汽车零部件市场的发展及新技术、新材料、新工艺的研究应用,比如聚氨酯发泡RIM等,相信在未来,会有更多的支架设计方案应用。