固态电池在电动汽车中的应用*

2023-10-25何天贤刘文杰雷源春

何天贤, 刘文杰, 雷源春

(广州科技职业技术大学, 广东 广州 510550)

1 前言

电化学储能装置主要通过化学反应储存和释放电能,是便携式设备和电动汽车的动力电源,也是基于可再生能源电网的关键组成部分。电池由于其储能稳定和供电方便,以及其形式、容量和功率密度多样,而被作为最重要和应用最广泛的电能器件之一。可充电锂离子电池已经被广泛用于移动电话、笔记本电脑和电动汽车等设备中,为日常生活提供动力,并用作太阳能和风能等可再生能源的储能装置。随着科技爆炸式发展,人们对储能有了更高的需求,商业化的石墨负极理论容量低,已然限制了锂离子电池体系的能量密度提升,无法满足现代社会对高比能电池的需求[1-3]。

近年来,随着新能源汽车产业的迅猛发展,产业界逐渐认识到传统液态锂电池的极限所在,比如:能量密度上限低(传统液态锂电池的理论极限在350Wh/kg左右),造成车主里程焦虑;整体电池质量大;低温运行不畅;高温环境下又存在安全隐患等。为解决液态锂电池的现状,政策方面倾向于对固态电池研发和产业发展。根据国家工信部对锂电的中长期发展规划,2025年要实现动力电池单体能量密度达到350Wh/kg(中国制造2025目标是400Wh/kg),2030年则要达到500Wh/kg。液态电池在高能量密度下,例如达到300Wh/kg以上的时候,安全性会变得非常差。所以,要想保证高安全和高能量密度兼得的情况下,固态电池路线是一个非常好的方案,固态电池的发展具有必然性[4-6]。

和液态锂电池相比,固态电池有望使能量密度大大超过现有液态锂电池限制。值得特别注意的是,锂金属阳极可以使电池的能量密度增加70%以上,并带来性能上的一个阶段性变化。理论上,它们的能量密度可以达到400~500Wh/kg,是液体锂电池的2~3倍。固态电池具有增加巡航里程、大大降低热失控风险、缩短充电时间、延长循环寿命和缩小尺寸等优点。因此,越来越多的公司加倍投入到固态电池的研发和生产中,其中不乏动力电池公司和车企巨头[7-9]。

2 固态电池分类

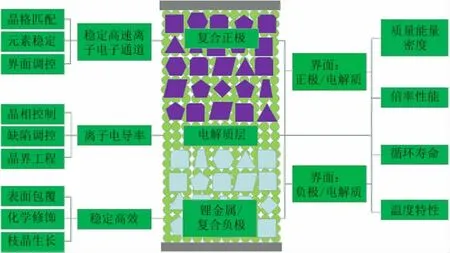

全固态电池是以固态电解质取代传统锂电池中的电解液、电解质盐与隔膜。基于固态电解质不可燃、无腐蚀、不挥发、不存在漏液等特点,全固态电池有望彻底解决电池安全问题。同时,全固态电池正负极之间的电势可达5V以上,高于传统锂电池(4.2V),允许匹配高能正极材料,且可使用金属锂作为负极材料,理论能量密度高达700Wh/kg。作为全固态电池的核心组成,固态电解质在很大程度上决定着电池的能量密度、功率密度、循环稳定性、安全性能和使用寿命等(图1)。按照电解质材料,常见的固态电解质可分为聚合物类、氧化物类和硫化物类三大体系[10]。

图1 固态电池构效图

聚合物固态电解质主要使用聚环氧乙烷(PEO) 及其衍生材料,密度与界面阻抗较低,易于薄层化及机械加工。2011年,法国Bollore公司推出以固态电池为动力系统的电动车,聚合物固态电池率先实现商业化。但是,聚合物电解质在室温下导电率低,能量上限不高,升温后锂离子电导率大幅提高,但既消耗能量又增加成本[11-13]。

氧化物固态电解质主要使用锂镧钛氧化物、石榴石结构的锂镧锆氧化物、快离子导体等,机械强度大,耐压能力强,理化稳定性高,制造相对简易。LiPON薄膜型全固态电池已小批量生产,非薄膜型已尝试打开消费电子市场。但是,氧化物电解质和电极之间界面阻抗较大,使得正负极有效容量发挥不足,电池寿命衰减较快,薄层化也较困难[14-16]。

硫化物固态电解质主要使用硫化锂及锗、磷、硅、钛、铝、锡等元素的硫化物,传输通道大,电负性适宜,电导率最高。但是,硫的电负性不及氧,搭配高电压正极时电解质层部分贫锂,界面电阻增大;搭配金属锂负极时生成的SEI膜阻抗较大。此外,材料体系对水、氧等非常敏感,一旦发生事故同样易燃,且薄层化较困难,制造工艺要求极高[17-19]。

硫化物固态电解质具有优异的机械延展性和能够媲美液态电解液的高离子电导率(最高可达25mS/cm),是最有希望能够实现高能量密度全固态电池的电解质材料之一;代表性的硫化物电解质包括Li6PS5Cl(LPSCl)、Li3PS4、Li7P3S11、Li10GeP2S12(LGPS)等。硫化物固态电解质主要存在(电) 化学分解行为、界面处的机械降解行为、锂枝晶形成和活性材料中Li+扩散缓慢等问题。另外,硫化物固态电解质的空气稳定性研究也比较重要。目前已有几种理论用于解释硫化物固态电解质空气不稳定的本质原因,包括适用于玻璃材料的无规则网络理论、基于化学物种亲和作用的软硬酸碱(HSAB) 理论、基于水解反应能量变化的热力学分析以及基于晶面反应活性的界面反应动力学。在此理论基础上,研究者们提出了开发空气稳定的硫化物固态电解质的有效策略,其中包括H2S吸收剂、元素替代、新材料设计、表面工程和硫化物-聚合物复合电解质。总而言之,克服以上挑战,未来空气稳定的硫化物固态电解质有望从实验室研究转移到车规格全固态电池的大规模应用当中[20]。

3 车企研发进展

尽管如今在最基础的技术路线上行业内还没有达成共识,然而得益于优良的材料特性,各大巨头企业纷纷入局固态电池赛道。从全球布局来看,日本押注硫化物路线,研发布局最早,技术和专利全球领先,打造车企和电池厂共同研发体系,政府资金扶持力度超2千亿日元(约100亿元人民币),力争2030年实现全固态电池商业化,能量密度目标500Wh/kg。韩国选择氧化物和硫化物路线并行,政府提供税收抵免支持固态电池研发,叠加动力电池巨头联合推进,目标于2025~2028年开发出能量密度400Wh/kg的商用技术,2030年完成装车。欧洲以聚合物路线为主,同时布局硫化物路线,其中德国研发布局投入最大。美国全路线布局,由能源部出资,初创公司主导研发,并与众多车企达成合作,目标在2030年达到能量密度500Wh/kg。国内车企同样积极合作固态电池新秀,蔚来合作卫蓝新能源,北汽、上汽、广汽投资清陶能源等(图2)。车企入局为固态电池企业提供了资金、技术、客户多重保障,有助于推进固态电池商业化进程[21-23]。

图2 固态电池车型

卫蓝新能源于2016年成立,由中科院院士陈立泉、研究员李泓、原北汽总工俞会根共同创办,是中科院物理所固态电池唯一的产业化平台,承接所有相关专利,研发实力全面领先,获小米集团、蔚来资本、华为哈勃、天齐锂业、吉利控股等入股。公司主打半固态路线,采用聚合物+氧化物(LATP为主) 复合路线,首创原位固态化等八大核心工艺,改善固-固界面接触,并与液态电池工艺基本兼容,铸造产品护城河。

清陶能源同样成立于2016年,由清华大学南策文院士领衔,团队深耕固态电池20余年,已获300多项专利授权。公司已突破核心固态电解质(LATP、LLTO、LLZO) 的生产技术,并可以通过高速分散、流延成型等方式,制备含氧化物颗粒在聚合物骨架上均匀分散的复合电解质膜,拥有粉体、浆料、电解质涂覆等完整工序,率先实现了半固态电池的量产。公司先后获北汽、上汽、广汽等公司战略投资,并与哪吒等车企建立长期合作关系。

赣锋锂业也在2016年成立固态电池研发中心,在2017年与中科院宁波材料所许晓雄团队合作,共建固体电解质研究中心,并设立子公司浙江锋锂,建设第1代固态电池中试线。公司主打半固态电池,聚焦于氧化物厚膜路线(GARNET型、LISICON型),一代产品能量密度达260Wh/kg以上,二代产品达360Wh/kg以上。公司打造垂直整合业务模式,稳定自供锂化合物及金属锂等材料,已与德国大众、东风汽车、赛力斯、广汽埃安、曙光汽车等车企建立合作协议。

辉能科技更早地于2006年在中国台湾成立,创始人杨思枏来自台湾大学化学工程系,公司专注于氧化物固态电池领域,具备完善的专利壁垒(500+),可实现50层以上堆叠,并达到99.9%单层电芯良率和94%多层电芯良率,目前选用811正极+硅氧负极半固态路线(3%wt),能量密度超270Wh/kg ,未来向全固态+锂金属迭代。

从披露的信息来看(图3),中国固态企业主要选择基于固液混合电解质的半固态电池和硫化物基全固态电池两种研发路线。虽然添加液态电解质可能会在一定程度上降低热稳定性,但采用固液混合电解质大规模生产半固态电池的工艺更兼容目前液态锂离子电池的制造技术和设备[24-26]。综合考虑材料和设备等这些因素,半固态电池在短期内更具可行性,而且已经处于量产前夜。由此可见,中国在半固态电池的产业化进程中似乎处于领先地位;而对于全固态电池的产业化,我们距离三星SDI、丰田、Solid Power、Quantum Scape等领先企业还有一定的距离。长远来看,硫化物电池才是全固态电池最具潜力的下一代电池,其优异的性能表现受到了日韩企业的热捧,诸多动力电池巨头(丰田、三星、松下等) 选择其为主要技术路径[27-29]。其中,尤以丰田最为激进,拥有全世界最多的固态电池专利。

图3 固态电池产业化进程

4 主要存在问题

首先是生产成本问题[30]。根据测算,当前全固态电池的材料成本约为2~3元/Wh,显著高于当前的液态电池,且全固态电池的产线设备仍需定制化研发、初期制造合格率可能较低,将进一步推高整体成本。原材料的高价格和供应链体系的不完善导致当前全固态电池的生产成本较高。随着技术进步和产业发展,通过材料性能提升、生产工艺简化、电芯结构创新等方式,全固态电池在大规模量产后可一定程度上降低生产成本,远期成本目标为1元/Wh。

其次是材料科学问题[31-32]。电解质的选择是全固态电池研发首要考虑的因素,综合考虑离子电导率、加工性、稳定性和制造成本等诸多条件,目前比较接近产业化的电解质技术路线主要有两条:一是硫化物固态电解质,其离子电导率较高,但需要在材料稳定性、生产控制和成本方面做出较大努力;二是氧化物固态电解质,其加工性能较差,可与聚合物复合提升综合性能。为进一步提高全固态电池的能量密度,电极材料的选择和瓶颈技术的突破同样重要。正极材料将向超高镍或富锂锰基升级,负极材料将向硅基材料或锂金属方向升级。然而,上述材料在与固态电解质一同构建全固态电池时,仍存在结构稳定性差、体积膨胀大、接触界面不稳定、界面机械失效、锂枝晶生长等科学问题,将影响电池的循环寿命和倍率性能。为了达到高离子电导率、界面接触稳定和电化学稳定,需要根据实际使用情况开展更加细致的研究工作,例如开发专用设备、改进材料表征手段等。

再次是制备工艺问题[33-34]。对于电池生产而言,全固态电池对材料界面一致性要求更高,需要生产工艺创新升级,特别是涂布及叠片设备的重点开发。全固态电池的生产工艺选择需充分考虑大规模制造电芯性能、制造合格率、制造成本等因素。当前,全固态电池可一定程度上沿用湿法工艺,与现有产业链的兼容度约为50%~60%,干法工艺兼容度则更低。部分设备需要定制化开发,尤其是正负极和固态电解质膜的生产设备。对于整车设计而言,全固态电池的搭载装车需要整车企业和电池企业针对材料选择、电池结构、系统集成等协同设计。失去电解液的浸润后,全固态电池需要提供较高的外部压力,以保证固固界面下电池反应的稳定进行。同时,全固态电池在低温时的性能表现比室温要差,包括极化内阻增加、循环寿命降低和倍率性能劣化,热管理上需更注重电池系统保温,加强对温度的精细化调控。此外,全固态电池的搭载也对动力电池系统与底盘集成技术(CTC、CTB、CTP等方式)、结构件设计、全生命周期监控和管理等方面提出了新的需求。

最后是安全标准问题[35-36]。虽然固态电解质具有本征安全性,使得全固态电池的安全性相比液态电池有了显著提升,可一定程度上节省系统安全设计的部件和成本,但电池系统的安全性能还需要得到重视,特别是采用锂金属作为负极。全固态电池并不等同于绝对安全,电池系统仍存在一定的热失控和热扩散的风险,需要针对热扩散的不同阶段体系优化设计安全与防护措施,加强电芯级别的热失控预警能力和系统级别的热扩散防护能力,最终实现固态电池能量密度和安全性能的比翼齐飞。

5 结论

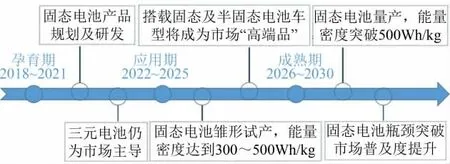

从前文的论述中可以看出,全固态电池的真正上车依赖于科学问题的突破和产业生态的完善。要想实现全固态电池的真正量产装车,需要满足两个前提:①材料层级的关键科学问题取得突破,以满足能量密度、循环寿命、倍率性能、安全性能、温度适应性、生产成本这六大核心指标,使全固态电池成为真正的六角形战士;②生产制造工艺改进、整车协同设计、测试标准体系等全生态链的完善。全固态电池被认定是未来动力电池技术发展的重要方向,但在真正大规模量产之前还需要解决一些技术和制造上的难题。从一些车企公布的量产规划来看,全固态电池真正投入大规模商业应用的时间节点应该是在2025~2030年之间(图4)。但进一步强调的是,全固态电池的大规模上车时间仍需根据实际研发情况决定,若材料层面的关键科学问题和产业层面的高效生产工艺/低成本化无法得到有效解决,其量产时间仍将不及预期。

图4 固态电池的发展趋势