汽车可靠性设计与试验方法浅析

2023-10-24黎树贞王占魁

黎树贞 王占魁

摘 要:简要介绍了目前汽车可靠性设计和试验验证的方法,指出产品可靠性设计过程的基本内容,说明可靠性驗证的一般方法和过程。同时根据产品设计特点,概括了提高可靠性一些设计方法。希望通过可靠性设计方法和验证方法等知识的介绍,提高汽车产品的可靠性设计水平,以保证汽车产品开发的质量。

关键词:可靠性设计 试验 改进

1 引言

汽车作为家庭代步工具和运输载体工具,整车系统功能、性能的可靠性直接影响驾驶者和乘客的生命和财产安全,因此购买者对于汽车的可靠性十分关注,同时汽车企业为了扩大市场占有率和提高销量,也对其产品的可靠性十分重视。汽车可靠性是指汽车在规定的条件和规定时间内,完成规定功能的能力[1]。汽车在投放市场前的可靠性设计验证工作,是汽车产品可靠性的起点和基础,决定了汽车的固有可靠性,所以整车零部件的前期设计工作意义重大。

2 可靠性设计的内容与过程

汽车产品可靠性设计的流程大致如下:

(1)制定和分配可靠性目标;

(2)产品的可靠性设计指标计算;

(3)可靠性验证试验;

(4)可靠性设计改进。

2.1 制定和分配可靠性目标

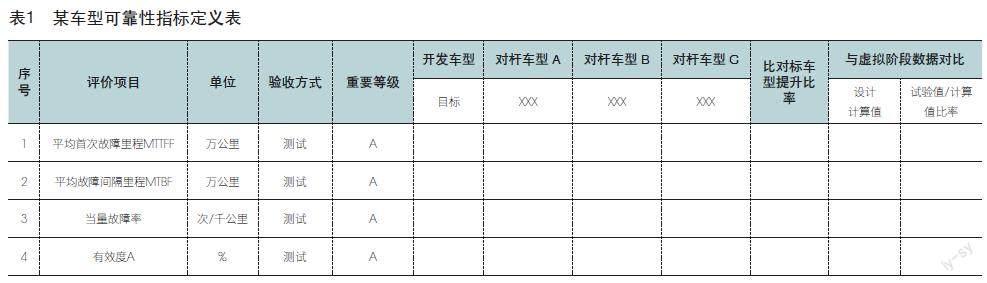

设计人员根据汽车类型和用户需求制定整车的可靠性指标目标,汽车行业内普遍采用的可靠性评价指标评价项目如下表1。设计人员综合分析各系统的技术和结构特点进行指标分配。指标分配的方法可以是按从整体分解到局部,即整车系统子系统部件零件;也可以根据对标行业内相同参数的产品合理选择。最终设定的整车和各个系统的可靠性目标值,将作为工程师设计产品时的基本参数,执行到产品结构和功能设计过程中去。可靠性目标指标的定义依据主要为:

(1)调研开发车型的目标用户对车的可靠性期望值,充分分析用户需求;

(2)对标与计划开发车型同级别车的指标,分析该车型需要超越的点;

(3)分析该车型所用关键零部件的技术状态,根据实际技术能力设定开发车型的目标。

2.2 产品的可靠性设计指标计算

可靠性设计指标计算,需要把整车各个系统简化成可修理的串联系统,评价可靠性总目标值的主要参数是平均故障间隔里程(MTBF)和有效度(A)。设计人员需要绘制可靠性逻辑图,建立系统的可靠性数学模型,然后把系统的可靠性特征量表示为零件可靠性特征量的函数[2]。设计过程中工程师们可以采用产品FMEA分析方法、以往试验验证问题统计分析和售后故障分布统计分析,根据以上数据和分析,经过一定转换规则,得出各个设计件的平均故障间隔里程(MTBF)和有效度(A)等参数。

由所得零部件数据汇总,计算出系统和整车的可靠性特征量。

(1)

(2)

(3)

(4)

式中:

MTBF——平均故障间隔里程,产品、系统、零部件从正常到发生故障时的平均里程;

MTBFf——第f个子系统的平均故障间隔里程;

f——子系统代码;

F——子系统的数量;

V——平均速度;

Af——第f个子系统的有效度, 产品、系统、零部件在,规定的条件,规定的时间内,完成规定功能(无故障)的概率;

MTTFf——第f个子系统的平均修理时间,产品、系统、零部件从发生故障到修理完成所需时间;

Kf——第f个子系统的数量;

S——无故障行驶总里程;

n——试验车数量;

λD——当量故障率;

rDj——第j辆车故障数;

S——试验总里程;

2.3 可靠性验证试验

汽车可靠性验证试验的流程如下:

(1)确定试验行驶里程分配与配载,试验车辆数量;

(2)组织制造试验整车;

(3)实车验证;

(4)故障问题记录、处理;

(5)出具试验报告。

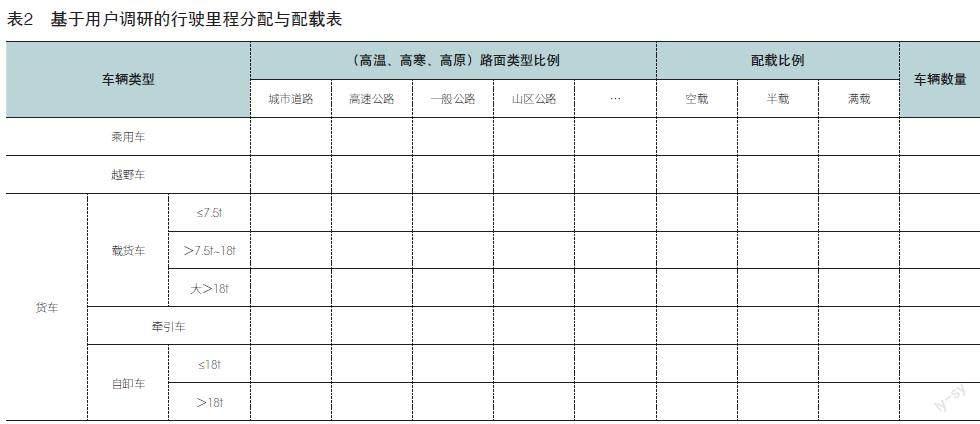

汽车企业在设计和试验产品时,其系统、零部件的使用工况和功能、性能等特征值不会囊括所有用户群体的需求,因为按照全需求设计,出来的产品成本会成倍增加,将导致产品性价比低,客户望而止步。通常汽车生产企业会选择B10 寿命设计法,即按照满足90%用户的使用目标进行车辆行驶里程的设计和验证[3]。据此,企业在开发阶段的可靠性试验准备时,根据以上比例原则统计实际使用工况和使用习惯,获取相应的整车载荷谱、环境状况等信息,主要内容包括用户使用车型、路面状况、里程比例、车速、负载、交通环境、自然坏境(地理环境、气候坏境)以及驾驶员的驾驶习惯等[4]。

路试和台架试验方案记录格式如下表2所示。

试验样车应为按照设计要求制造的全新车辆,且经过研发部门和试验部门共同验收,对于不符和验收要求的项目,须进行调整,直至满足验收要求,方可进行后续试验。同时用于装车的零部件和系统尽量做完各自的可靠性验证,优化达到可靠设计的要求在搭载在整车上进行匹配验证。

实车验证可以依据试验方式的不同,分为台架道路模拟实验和真实道路行驶试验。台架道路模拟实验是将前期收集的可靠性整车载荷谱输入到台架试验设备中,将整车放置在试验台架上进行加速试验;真实道路行驶试验可分为在普通道路试验场地上进行的常规可靠性试验和在专门的试验道路上进行的快速可靠性试验,快速可靠性试验的场地设置相当于在普通道路上增加了一定的试验系数,相比普通试验道路有时间和裕度优势。特别的,对于一些在以上试验路况和载荷条件上不能有效验证的系统,还需要进行附加考核要求,例如,某车型在某试验场道路条件下试验时,对于整车制动系统、转向系统考核不充分,为了充分验证,需增加附加考核要求,即在整车磨合后,增加7000km的山区公路行驶。

故障记录及处理要求,在试验车验收过程中发现的故障需要进行的调整,不须纳入到故障统计中。试验过程中发生的所有故障都须记录,并按照企业车型要求,对故障进行分级。凡是经过调整、更换、维修等处置的故障,须详细记录故障发生和维修过程的各种信息,对于故障原因明确,且经试验部门和研发部门共同确认,不会诱发连锁反应的故障,可以先更换故障的零部件,以便在故障整改期间能继续试验。故障整改要求,试验过程中所有一般及以上故障,必须全部关闭,并出具对应的整改报告,故障整改不能诱发其他故障,或者增加其它零部件的故障率。

试验报告要求,试验完毕后,试验部门须出具整車道路可靠性试验报告,经研发部门会签,报告应符合GB/T 12678中的相关要求,包含以下内容:a、试验目的;b、试验依据;c、试验对象;d、试验条件:车辆、载荷、道路、气象条件,油料及各路段实际行驶里程;e、试验结果。

2.4 可靠性设计改进

可靠性设计改进的来源可分为,产品实验验证过程中发现的故障问题处理更改和售后用户使用中可靠性问题的分析优化。根据各个渠道收集的问题,认真分析根本原因,针对原因制定合理的结构功能改进方案,进行验证合格后替换原有产品。

3 提高可靠性其他设计方法

3.1 优先采用成熟产品的成熟结构

汽车零部件的开发设计往往不是新发明产品,其结构和功能基本都是存在的,设计者需要在选用时参考成熟的产品,成熟的产品指的是已经量产销售一段时间,经过市场和用户验证过的产品。目前汽车产业的高质量开发一部分原因也是因为近几十年行业内各个领域积累了丰富的设计经验和验证数据。

3.2 优先选用标准化、通用化结构

标准化、通用化结构往往是经过严格评审,在各个项目验证过的最优解决方案。就算该结构发生问题,也能通过在某一车型上的优化验证后直接借用到其他车型中去,能节约大量的更改验证时间,同时提高该结构的可靠度。

3.3 提高设计计算模型、载荷谱和应力分布等准确性

在结构设计完成后的计算中,需要运用数学力学模型公式,进行设计值计算,通过项目的设计计算值和试验值的对比,持续优化力学模型公式,让模型与道路试验接近,为设计者在前期进行结构优化,提升开发质量。

3.4 设定合理的安全系数

进行机械设计强度设计工作中, 理论上满足工作应力≤许用应力的条件时该结构可靠性高。当设计中确定边界参数和结构后, 应进行CAE仿真计算, 得出产品工作应力与零部件强度值之间的关系,设定一定安全系数,目的是让结构强度高于工作应力, 使结构可靠。

4 结语

我国的汽车产业正在经历由量到质的转换过程中,产品可靠性质量是消费者重点关注的产品特性,也是各个汽车企业获得忠实消费者的关键。因此,汽车设计者们要从产品设计到产品使用的各个阶段加强各个零部件、系统可靠性方面的设计与验证研究,让消费者用到优质可靠的整车产品,同时也能让企业获得更高的销量和利润。

参考文献:

[1]GB/T 12678-2021.汽车可靠性行驶试验方法.

[2]程畅.浅谈出口新加坡平车的可靠性设计[J]:铁道车辆,2003,12(43):14-16.

[3]于海波. 汽车承载系试验场用户关联可靠性试验方法研究[D].长春:吉林大学,2008.

[4]石慧奇. 基于用户使用目标的汽车试验场试验规程研究[D].西安:长安大学,2015.