铬渣对烧结矿矿相结构及冶金性能的影响

2023-10-24马国军郑顶立海远浩

徐 菊,马国军,郑顶立,张 翔,海远浩

(武汉科技大学a.钢铁冶金及资源利用省部共建教育部重点实验室;b.钢铁冶金新工艺湖北省重点实验室,湖北 武汉 430081)

铬渣是在制造铬盐过程中产生的固体废弃物,是公认的危险固体废弃物之一[1]。1.0%~2.0%的铬酸钙和0.5%~1.0%的水溶性六价铬是铬渣的主要有害成分,其长期堆积或填埋会对土壤、水源等造成污染,严重危害生态环境及人身体健康。目前,铬渣的处理技术分为无害化处理和综合利用技术。无害化处理主要是在铬渣中加入还原剂将Cr(Ⅵ)还原成Cr(Ⅲ),如还原法和微波法等;综合利用技术主要是采用物理方法将铬渣中的有害成分包裹,隔绝铬渣与外界的接触,如制备微晶玻璃、建筑材料和耐火材料等[2-3]。其中较为成功的技术之一是将铬渣作为烧结矿生产的原料[4]。

近年来,我国部分钢铁企业已开展了铬渣烧结炼铁的生产实践。党俊[5]和王宏军等[6]进行了将铬渣配入烧结的试验,结果表明:铬渣粒度呈两极分化,板结的大颗粒无法满足烧结生产对熔剂粒度的要求,而细颗粒加水润湿后易于团聚。随着铬渣配比的提高,制粒效果变差。同时,烧结矿的转鼓指数、低温还原粉化和还原性降低,软化开始温度、软化区间变化不大,但熔融区间增宽。王东等[7]和李玮等[8]分别在实践生产中配入铬渣,发现铬渣本身为高温焙烧后再经浸出工艺而形成的废渣,其活性远不如石灰石,烧结矿质量会随铬渣配比的增加呈下降趋势。由此可见,配加铬渣对烧结矿冶金性能的影响较为显著。WANG等[9]的研究表明,烧结矿的冶金性能与物相组成和矿相结构密切相关,但目前关于铬渣添加对烧结矿中物相组成及矿相结构的研究还少见报道。

本文通过烧结杯试验研究铬渣对烧结矿转鼓强度、低温还原粉化和软熔滴落性能的影响规律,借助金相显微镜、X射线衍射(XRD)和带有能谱仪的扫描电子显微镜(SEM-EDS)探究铬渣对烧结矿物相组成及矿相结构的影响,揭示铬渣配比对烧结矿转鼓强度、低温还原粉化和软熔性能的影响机理,旨在为铬渣在烧结炼铁工艺中的应用提供理论基础与试验依据。

1 试验原料与方法

1.1 试验原料

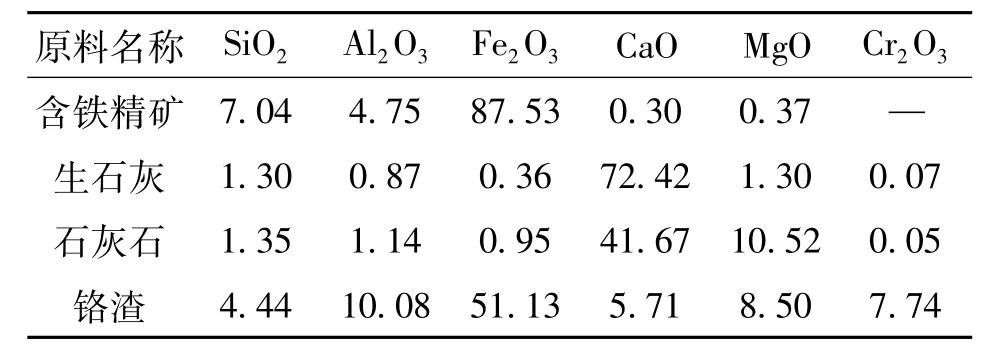

铬渣来自国内某生产铬盐的化工企业,铁矿石和其他原材料均来自国内某钢铁企业。试验主要原料的化学成分如表1、2所示。

表1 原料的主要化学成分(质量分数)Table 1 M ain chem ical com position of raw m aterials %

表2 煤粉的化学成分(质量分数)Tab le 2 Chem ical com position of pulverized coal %

1.2 试验过程

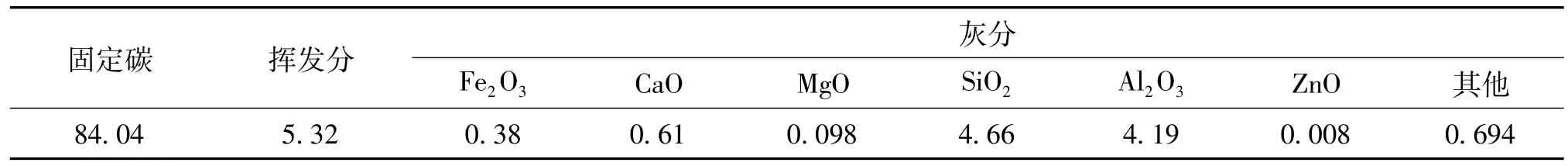

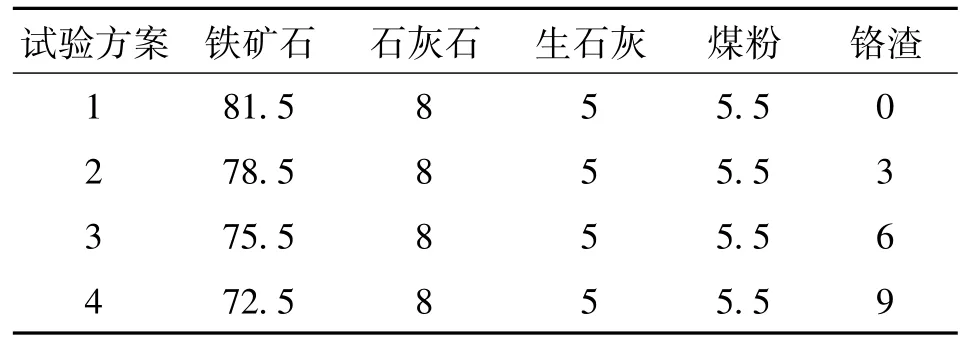

烧结杯试验烧结基准试验的原料配比为81.5%铁矿石、8%石灰石、5%生石灰和5.5%煤粉,在基准试验上分别配加3%、6%和9%的铬渣进行对比,探究铬渣配比对烧结矿矿相结构及冶金性能的影响。试验原料配比如表3所示,试验流程如图1所示。将造粒后约25 kg的烧结原料装入直径为200 mm、高度为500 mm烧结杯中并点火;点火温度约为1 100℃,点火时间为90 s,点火负压为5.0 kPa,烧结负压为10.0 kPa。所得烧结矿经破碎后从2 m高处落下3次,并被筛分成>40、(25,40]、(16,25]、(10,16]、(6.3,10]、≤6.3 mm 6种尺寸。

图1 烧结杯试验流程Fig.1 Sintering pot experiment flow chart

表3 烧结杯试验配料方案(质量分数)Table 3 Experimental orematching schemes of sintering pot test %

1.3 分析测试方法

烧结矿产量、烧结速度以及产率分别按式(1)~(3)计算。

式中:y为烧结矿的产量,%;MS为烧结原料的质量,t;M 为烧结矿的质量,t;v为烧结速度,mm/min;H为烧结矿料层高度,mm;t为烧结时间,min;P为产率,t/(m2·h);A为烧结杯的横截面积,m2。

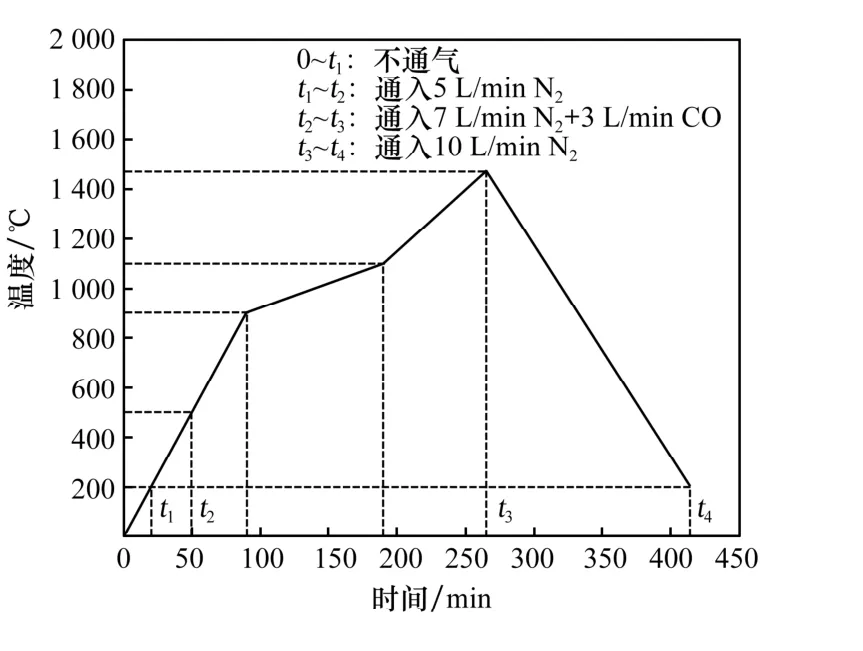

烧结矿冶金性能测试包括转鼓强度、低温还原粉化和软熔性能。烧结矿的转鼓强度根据《烧结矿和球团矿 转鼓强度的测定方法》(YB/T 5166—1993)进行测定;低温还原粉化试验根据《铁矿石低温粉化试验静态还原后使用冷转鼓的方法》(GB/T 13242—2017)进行测定;软熔性能试验荷重为1 kg/cm2,温度制度如图2所示。

图2 软熔试验温度制度Fig.2 Softening test temperature system

采用激光粒度分析仪(Mastersizer 2000)分析铬渣的粒径,使用金相显微镜、X射线衍射和带能谱仪的扫描电子显微镜(SEM-EDS)观察和分析铬渣和烧结矿的物相组成和矿相结构。

2 结果与讨论

2.1 铬渣的表征

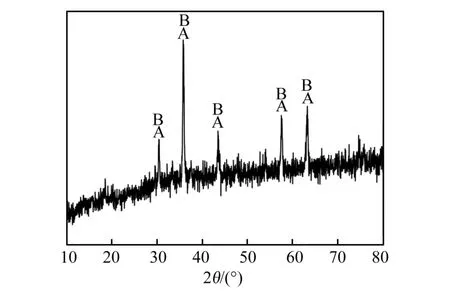

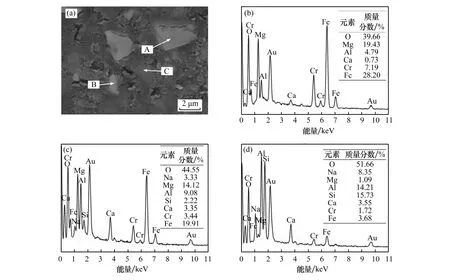

铬渣的粒度分布如图3所示。由图3可知,其粒度主要为10~200μm。铬渣的XRD图谱和SEM-EDS结果分别如图4、5所示。由图4、5可知,铬渣的主要物相组成有 MgFeAlO4和(Fe,Mg)(Cr,Al)2O4以 及含Si、Ca、Al和Na等 元素的基体相。

图3 铬渣的粒度Fig.3 The particle size of chrom ium slag

图4 铬渣的XRDFig.4 XRD of chrom ium slag

图5 铬渣的SEM-EDS图谱Fig.5 SEM-EDS of chrom ium slag

2.2 铬渣配比对烧结工艺参数的影响

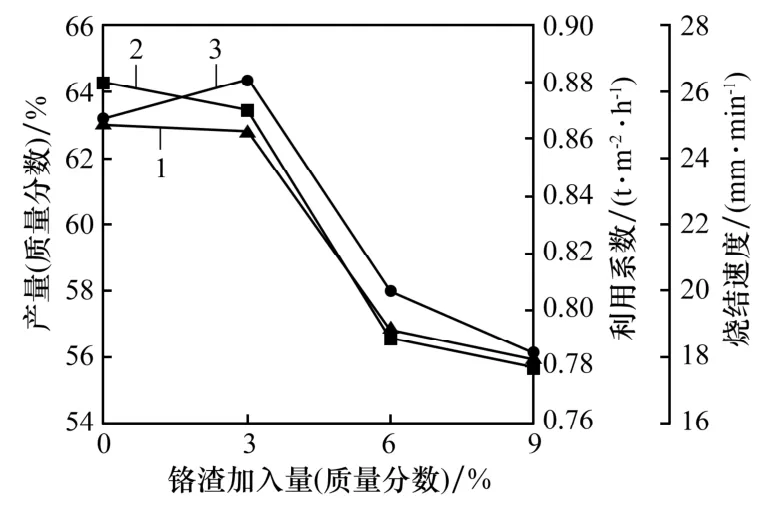

铬渣对烧结矿产量、烧结速度和产率的影响如图6所示。由图6可知:当铬渣配比从0增加到9% 时,烧结矿的产量从63.02% 降低至55.96%;烧结速度先增加后减小,在铬渣配比为3%时烧结速度达最大为26.40 mm/min;产率从0.88 t/(m2·h)降低至0.78 t/(m2·h)。这是由于铬渣粒度较细,随着铬渣配比的增加,在加水造球阶段,粉料遇水聚集严重,不能形成理想的制粒核心,制粒效果整体变差,在烧结过程中,部分粉料会随着尾气排入除尘布袋,减少烧结矿的产量,未被抽走的粉料会恶化烧结料层的透气性,增加烧结时间,降低烧结速度[6]。

图6 铬渣配比对烧结参数的影响Fig.6 Effect of chrom ium slag ratios on sintering parameters

2.3 铬渣配比对烧结矿矿相的影响

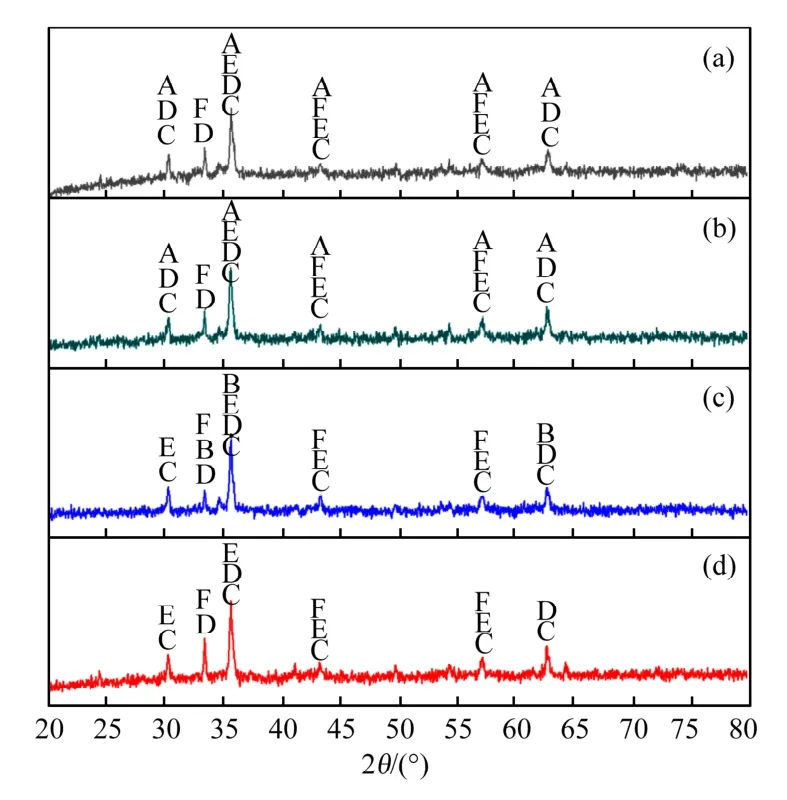

烧结矿的XRD图谱如图7所示。由图7可知,未加入铬渣时,烧结矿的主要物相组成为赤铁矿、磁铁矿、复合铁酸钙(SFCA)和硅酸盐;当铬渣配比为3%时,出现了新的铁铬尖晶石相;当铬渣配比为6%和9%时,铁铬尖晶石(FeCr2O4)衍射峰消失,出现了铬铁矿[(Fe,Mg)(Cr,Fe)2O4]衍射峰。这是由于铬渣中含有8.50%的MgO,随着铬渣配比的增加,配入的MgO质量分数也随之增加,在烧结过程中Mg2+扩散迁移到铁铬尖晶石的晶格中,取代Fe2+并占据铁铬尖晶石晶格中Fe2+空位,形成铬铁矿(Fe,Mg)(Cr,Fe)2O4[11]。同时,由表1可知,铬渣中含有较多的脉石成分,随着铬渣配比的增加,黏结相铁酸钙的衍射峰减弱,硅酸盐衍射峰增强。

图7 不同铬渣配比烧结矿的XRD图谱Fig.7 XRD patterns of sinter ore w ith different chrom ium slag ratios

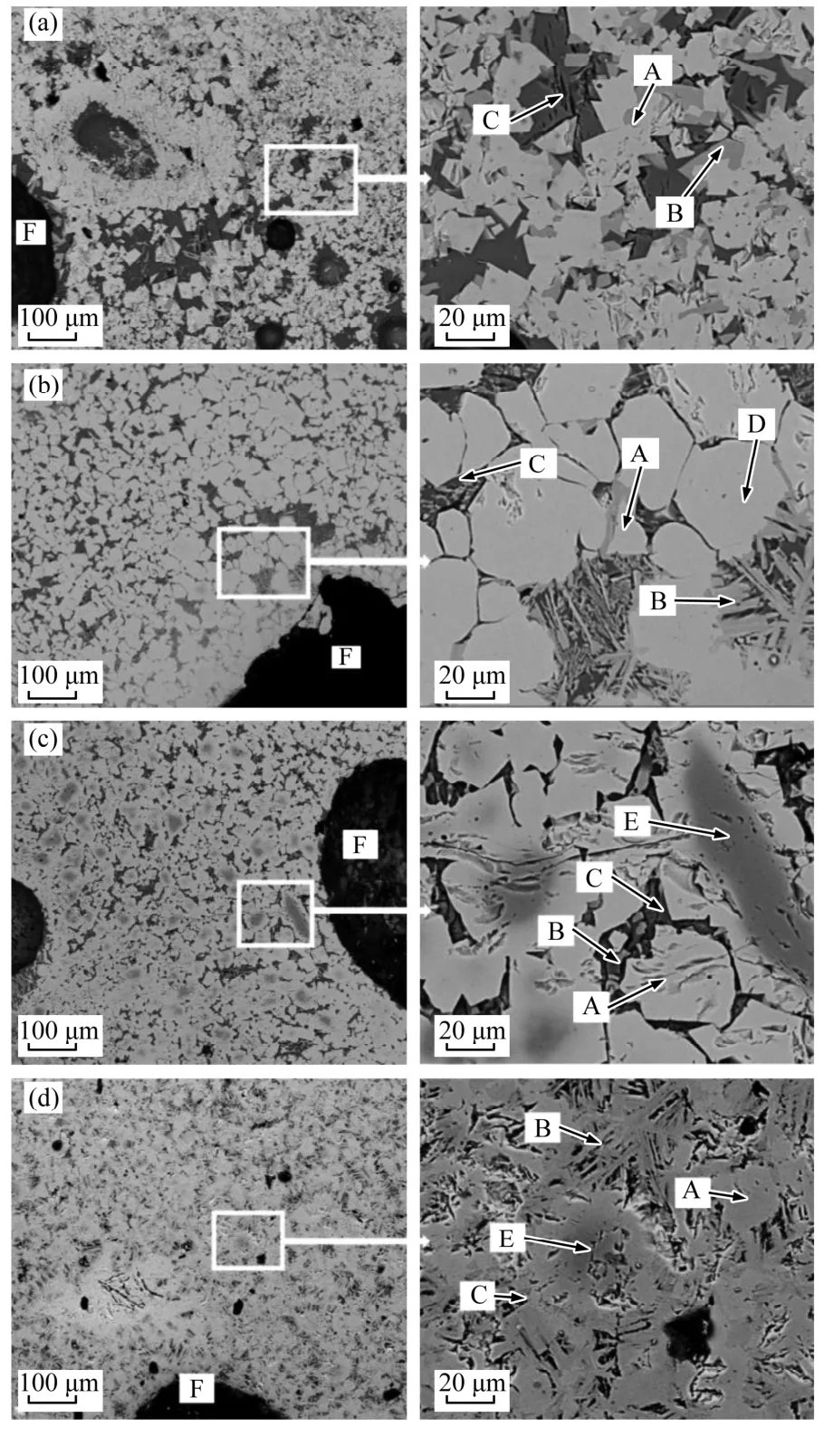

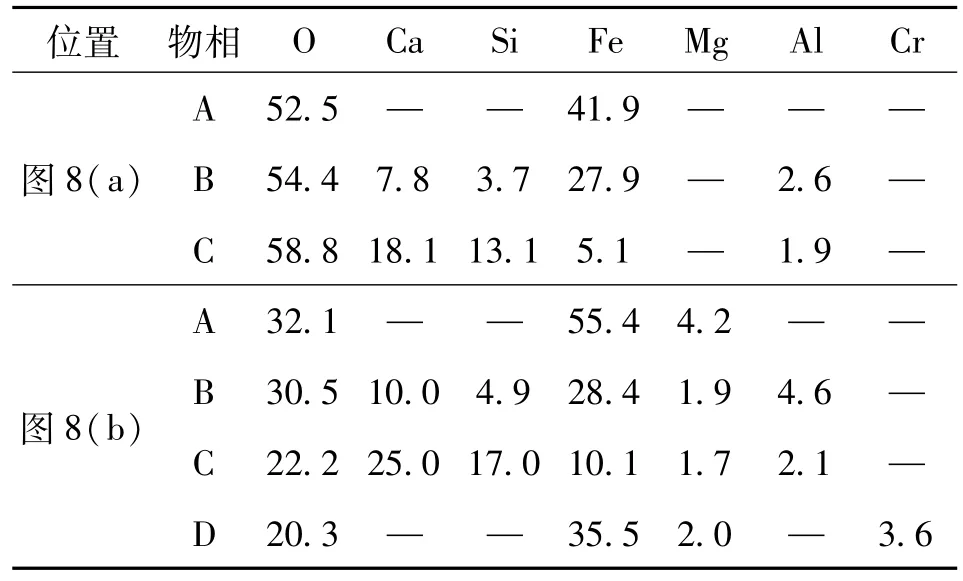

不同铬渣配比的烧结矿矿相结构和能谱分析分别如图8和表4所示。在没有添加铬渣时,可以看出,烧结矿的主要矿相有粒状的铁氧化物、针状和板状结构的复合铁酸钙以及充斥在晶粒之间的硅酸盐,铁矿相与黏结相之间分布较为均匀[图8(a)]。

图8 扫描电镜下不同铬渣配比的烧结矿矿相结构Fig.8 M ineralogical structures of sinter ore w ith different chrom ium slag ratios under SEM

表4 不同铬渣配比烧结矿中物相的原子比(原子百分比)Table 4 Atom ic ratios of phases in sinter ore w ith different chrom ium slag ratios %

当配加3%铬渣时,烧结矿出现了铁铬尖晶石相(表4中物相D),且其晶粒尺寸比铁氧化物晶粒尺寸大,铁氧化后的晶粒呈斑状和分布在孔洞周围的骸晶状,黏结相复合铁酸钙和硅酸盐呈不规则形状分布在铁铬尖晶石与铁氧化物之间[图8(b)]。当铬渣配比为6%和9%时,烧结矿中铬铁尖晶石相消失,铬铁矿出现(表4中物相E),其被铁氧化物包裹,铁氧化物主要为斑状结构,其在孔洞周围出现了骸晶状结构,黏结相是硅酸盐和少量的板状复合铁酸钙充斥在晶粒之间,矿化不完全[图8(c)、8(d)];此外,当铬渣配比增加到9%时,黏结相存在部分针状的复合铁酸钙和硅酸盐相,针状复合铁酸钙和铁矿晶粒形成交织结构。由表4可知,铬渣中的Cr元素不会存在于黏结相中,而是与铁氧化物形成铁铬尖晶石或是被铁氧化物包裹的铬铁矿。

2.4 铬渣配比对烧结矿冶金性能的影响

2.4.1 铬渣配比对烧结矿转鼓强度的影响

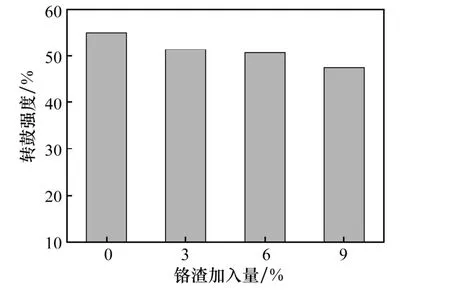

铬渣配比对烧结矿转鼓强度的影响如图9所示。由图9可知,随着铬渣配比的增加,转鼓强度由54.93%下降至47.46%,在铬渣配比为9%时转鼓强度最低。由于影响烧结矿固结强度的主要因素是黏结相的强度,由图8可知,随着铬渣配比的增加,烧结矿中的铁氧化物晶粒逐渐增大,形成连晶结构,复合铁酸钙质量分数不断减少,硅酸盐黏结相逐渐增加且充斥在铁氧化物晶粒之间,导致黏结强度不高,烧结矿转鼓强度降低[11]。王宏军等[6]在铬渣加入烧结实践过程中也得出铬渣质量分数的增加会导致转鼓强度的降低,并指出强度降低的原因是铬渣中脉石成分较多,在烧结过程中容易形成硅酸盐,这与本文研究结果类似。

图9 铬渣配比对烧结矿转鼓强度的影响Fig.9 Effect of chrom ium slag ratios on tumbler strength of sinter ore

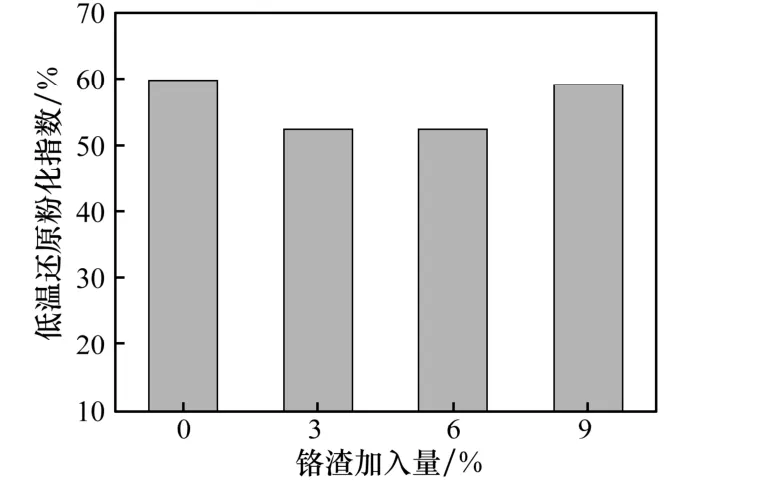

2.4.2 铬渣配比对烧结矿低温还原粉化的影响

铬渣配比对烧结矿低温还原粉化指数的影响如图10所示。由图10可知,低温还原粉化指数(>3.15 mm)先降低后增加,在铬渣配比为6%时低温还原粉化指数最低(52.46%);当铬渣配比增加到9%时,低温还原粉化指数增加到59.07%。烧结矿中赤铁矿还原为磁铁矿是低温条件下的主要反应,在Fe2O3还原为Fe3O4过程中会发生晶型转变,体膨胀率达到20%,这会使烧结矿在还原过程中产生裂纹及微孔[12-13]。不同赤铁矿矿相结构对低温还原粉化的影响也不同。分布在孔隙周围的骸晶状赤铁矿[图8(b)、(c)],在还原过程中会导致该结构断裂,造成烧结矿周围出现裂缝且会向内部延伸,还原性气体随着裂缝进入烧结矿内部,造成内部结构的破裂,故当烧结矿中存在骸晶状赤铁矿时,会降低低温还原粉化指数;针状复合铁酸钙和粒状赤铁矿会形成交织结构[图8(d)],交织结构具有较强的稳定性,会增加烧结矿的低温还原粉化指数;硅酸盐相的增加也会降低低温还原粉化指数[11]。因此,随着铬渣配比的增加,烧结矿的低温还原粉化指数呈现先降低后增加的趋势。

图10 铬渣配比对烧结矿低温还原粉化的影响Fig.10 Effect of chrom ium slag ratios on lowtem perature reduction pulverization index of sinter ore

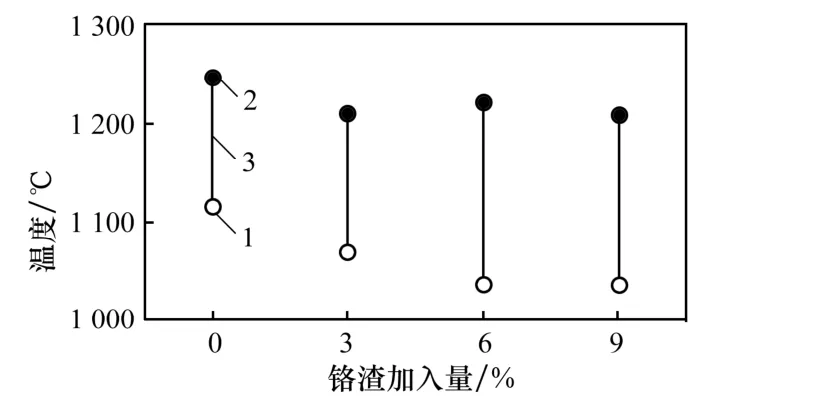

2.4.3 铬渣配比对烧结矿软熔性能的影响

铬渣配比对烧结矿软化开始温度(T10)和软化终了温度(T40)的影响如图11所示。由图11可知,当T10由1 117.9℃下降至1 039℃时,T40由1 248.3℃下降至1 208.3℃,软化区间(ΔT=T40-T10)呈增加趋势,由130.4℃增加到180.5℃。烧结矿的软熔性能与烧结过程中生成的低熔点化合物有关[14],随着铬渣配比的增加,烧结矿的软化开始温度呈降低趋势,软化区间呈增加趋势。这是因为铬渣中含有10%的Al2O3,随着铬渣配比的增加,烧结原料中的Al2O3质量分数增多,烧结矿黏结相中Al质量分数也会增加,在荷重软化过程中,由于Al2O3会与SiO2、CaO和FeO等生成熔点较低的富铝渣相,所以导致开始软化温度降低;同时,在荷重作用下,生成的富铝渣相黏度较高,从烧结矿内部流出时,会封闭烧结矿气孔,使烧结矿的透气性降低,软化区间增长[6,15-16]。

图11 铬渣配比对烧结矿软熔性能的影响Fig.11 Effect of chrom ium slag ratios on softening performance of sinter ore

3 结 论

(1)铬渣粒度分布为10~200μm,主要物相为MgFeAlO4和(Fe,Mg)(Cr,Al)2O4及基体相。

(2)随着烧结原料中铬渣配比的增加,在造球阶段易出现较多的粉料,恶化烧结层的透气性以及烧结时液相的流动性,降低烧结速度与产量。

(3)当铬渣配比为3%时,烧结矿中出现铁铬尖晶石,铬渣配比为6%和9%时,镁离子扩散至铁铬尖晶石晶格中,铁铬尖晶石转变为铬铁矿。随着铬渣配入的增加,铁氧化物晶粒逐渐增大,由粒状变为斑状,在孔洞周围存在骸晶状赤铁矿;且复合铁酸钙相会减少,硅酸盐相增加,矿化不完全;当铬渣配比增加到9%时,黏结相存在部分针状的复合铁酸钙和铁氧化物晶粒形成交织结构。

(4)随着铬渣配比的增加至9%,烧结矿的转鼓强度由54.93%下降到了47.46%,呈下降趋势;低温还原粉化指数(>3.15 mm)由59.77%下降到52.46%后又增加到了59.07%,呈先降低后增加;T10和T40呈下降趋势,软化区间(ΔT=T40-T10)呈增加趋势,由130.4℃增加到180.5℃。综合分析在烧结生产中需控制铬渣配入量在3%以下。