持续降低烧结工序能耗的关键协同技术开发与应用

2023-10-24戚义龙黄世来余正伟吴志勇龙红明

戚义龙,黄世来,余正伟,吴志勇,程 涛,龙红明,王 文

(1.马鞍山钢铁股份有限公司 炼铁总厂,安徽 马鞍山 243000;2.安徽工业大学 冶金工程学院,安徽 马鞍山 243002)

我国重点企业烧结工序能耗(折标煤)约为54.95 kg/t,占钢铁总能耗的12%左右。高效低耗烧结生产技术是“碳达峰”目标要求下钢铁行业减污降碳的主要发展方向,也是铁前实施节能减排和低碳烧结的重要关键环节[1]。

为降低烧结工序能耗,国内学者从厚料层低温烧结工艺制度、原燃料结构优化、燃料粒级控制、支撑烧结技术、富氢燃料喷加、烟气循环、漏风治理以及竖式冷却等诸多方面开展了相关技术研究与生产实践。其中,冯根生等[2]、吴胜利等[3]从烧结机理以及燃料燃烧性入手对厚料层烧结开展了深入研究;蔡九菊等[4-6]对烧结余热的梯级利用、竖式冷却以及物质流和能量流的分析等方面进行了研究与应用;裴元东等[7-9]深入研究了烧结料面喷加蒸汽、烟气循环以及返矿分流制粒等方面的机理与机制;范晓慧等[10-11]、叶恒棣等[12]开发了复合气体介质烧结的节能减排技术并付诸应用。上述技术均能对烧结的提质降耗起到明显的促进作用,但单一技术途径对降低烧结工序能耗的效果有限。

为更好地解决此问题,本文以马钢300~360 m2烧结机工艺为基础,从厚料层烧结技术的发展、配矿过程参数耦合、低硅低镁烧结、辅助烧结、节能设备改造以及大型烧结机智能控制系统等多维度进行研究和实践,形成自主的降耗关键协同技术,促进烧结矿产、质量的提升和改善。本文对该技术进行了详细阐述,以期为钢铁同行提供借鉴与参考。

1 降低烧结工序能耗生产工艺技术

1.1 烧结基础配矿与过程参数互耦调控技术

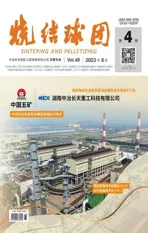

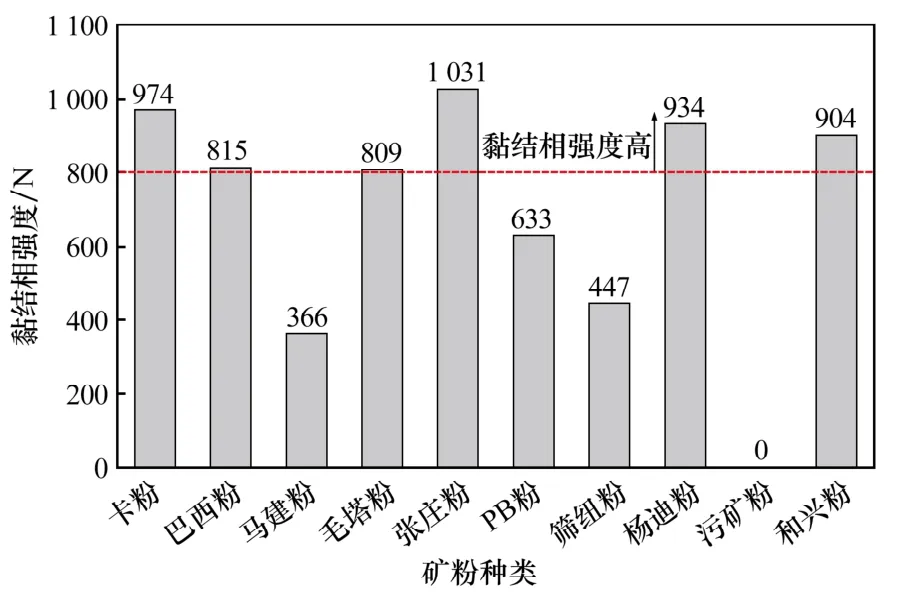

铁矿粉的基础特性对矿粉烧结性能的评价和烧结配矿具有重要的指导意义。马钢烧结常用铁矿粉的最低同化性温度、液相流动性指数和黏结性强度的对比如图1、2所示。由图1、2可知,约有一半常用矿粉的最低同化性温度和液相流动性指数在适宜区间范围内,少量不在适宜范围内的矿种形成互补。一半以上的矿粉黏结相强度高于800 N,确保了烧结矿具有较高的强度。在传统配矿基础上,通过量化铁矿粉液相流动性指数、铁酸钙生成能力、黏结相强度等指标与烧结矿产、质量间的相互关系,开发烧结配矿智能优化应用软件,在资源、成本、成分约束的基础上构建合理的配矿高温性能约束条件,以指导铁矿石烧结优化配矿[13]。同时,建立铁矿石高温性能配矿与烧结过程负压、固体燃料消耗、成品率参数的全方位互耦调控技术,并以此建立配矿运行实绩评价预测模型,构建综合特征指数,适时指导烧结配矿及烧结过程操作参数在工艺允许范围内的优化[14]。

图1 马钢常用矿粉的同化性能和液相流动性Fig.1 Assim ilation and liquid phase fluidity of frequently-used iron ores in M a Steel

图2 黏结相强度Fig.2 Self-intensity of blinding phase

其中,烧结固体燃料消耗预测模型的输入变量包括混匀矿配矿结构数据及粒级组成、一混及二混水分值、烧结矿成分控制参数、料温检测值、烧结负压、烧结机速、生石灰及熔剂配比、返矿及含碳辅料配比、氧化铁皮配比、料层厚度检测值、压料厚度值、燃料平均粒级、混匀矿FeO质量分数、点火煤气消耗等,模型结果如图3所示。由图3可知,模型预测±5‰的命中率达到88%以上。该模型用于指导烧结生产,对烧结矿质量的稳定及烧结固体燃料消耗的降低作用明显。

图3 烧结固体燃料消耗预测模型的预测效果Fig.3 Prediction effect of sintering solid fuel consumption model

1.2 基于燃料粒度优化的厚料层均质烧结技术

厚料层烧结时由于熔剂粒度相对铁矿粉粒度较细、堆密度较小,部分未能成为黏附粒子与铁矿粉成球,易分布在料层的上层,易造成台车上部、中部以及下部烧结矿碱度存在较大极差。同时,由于厚料层烧结自动蓄热作用更明显,烧结料层中燃烧层温度从上到下逐渐增高,下层燃烧层温度甚至达到1 350℃以上。烧结矿中FeO主要是Fe2O3还原产生的,在高温下还存在Fe2O3的分解反应,使得厚料层下层烧结矿FeO质量分数比上层和中层高,使得烧结矿上下层化学成分和性能产生明显差异,均质效果变差[15]。

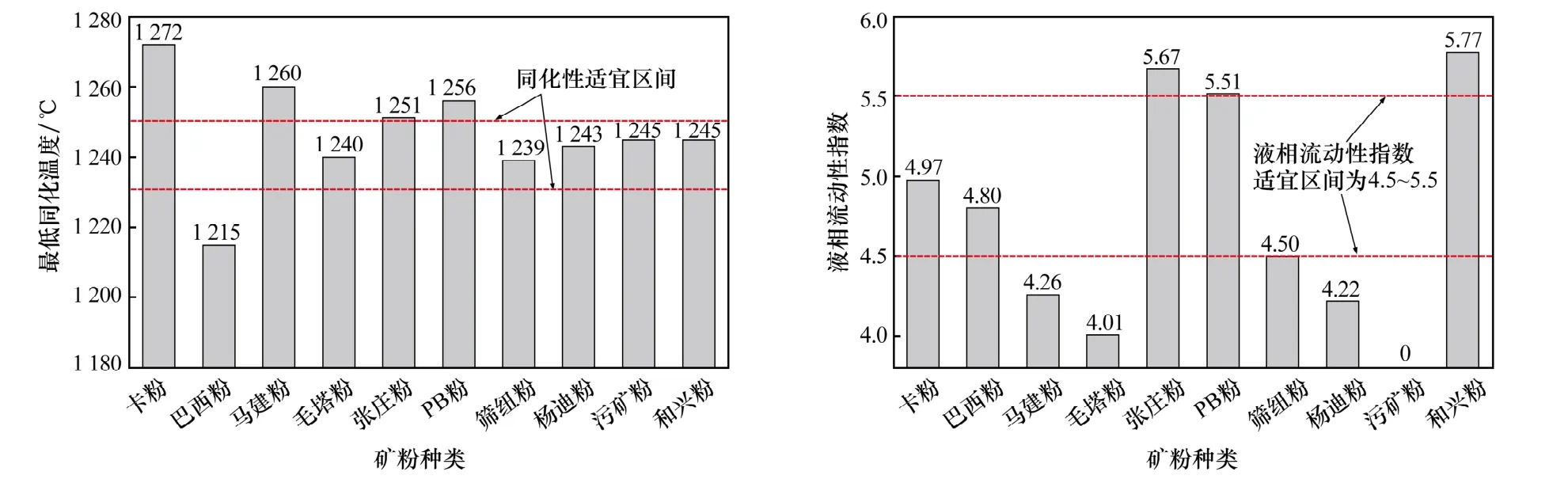

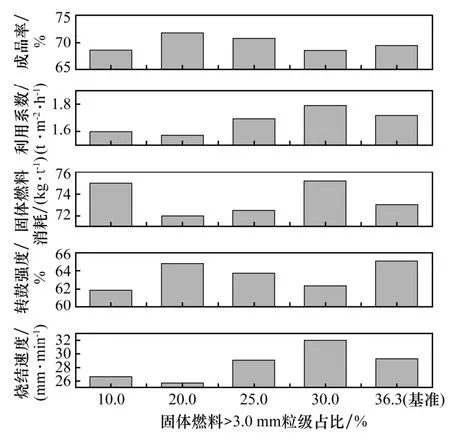

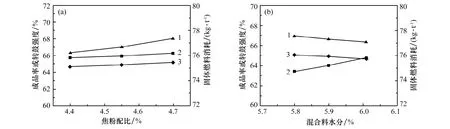

马钢在2009年开始对900 mm厚料层下利于均质烧结生产的燃料和熔剂(石灰石)合理的粒级进行研究。通过改善燃料和石灰石的粒度分布使混合料的偏析效果朝有利的方向变化,实现烧结矿成分与热能的相对合理分布,降低上中下层烧结矿碱度、FeO以及转鼓强度偏差,同时进一步促进烧结固体燃料消耗的降低。各组改变固体燃料粒度的试验指标如图4所示。由图4可以看出,当固体燃料中>3.0 mm粒级占比为20%~25%时,各项烧结指标较好。其中, >3.0 mm粒级占比为20%时,烧结矿转鼓强度较高;而>3.0 mm粒级占比为25%时,各项烧结指标则较为均衡。

图4 固体燃料>3 mm粒级占比对烧结矿指标的影响Fig.4 Effect of>3mm fraction content in solid fuel on sintering indexes

适度细化固体燃料粒度,配合适度增粗石灰石粒度进行烧结生产,得到指标对比如表1所示。由表1可看出,试验期Ⅰ的效果较为明显,其上下层R和FeO质量分数的极差较基准期分别降低了0.17和1.41,烧结成品率、转鼓强度以及生产率提升较为明显,固体燃料消耗同比降低1.09 kg/t。

表1 改变固体燃料和石灰石粒度生产期烧结指标对比Table1 Comparison of sintering indexes during production by changing particle granularity of solid fuel and limestone

1.3 低硅低镁烧结技术

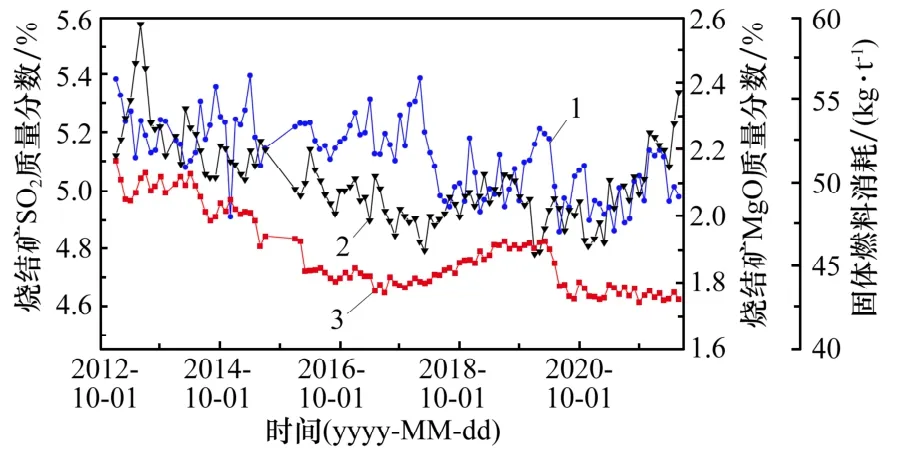

研究表明,低硅烧结存在显微结构均匀性恶化、局部存在大量斑状结构、裂纹逐渐发育、黏结相总量减少等不利问题[16]。在不优化烧结工艺参数的情况下,通过优化配矿、适度增加巴西矿和混匀矿配比、降低熔剂配比,并通过优化铁矿制粒性能、适当降低烧结混合料水分、优化配碳、适当降低MgO质量分数以及实施厚料层烧结等措施,可保证低硅烧结矿适宜的转鼓指数、成品率以及烧结矿固体燃料消耗水平,如图5所示。

图5 低硅烧结时水分、焦粉配比对烧结矿指标的影响Fig.5 Effects ofmoisture and coke powder ratio on sinter indexes during low silicon sintering

采用烧结杯试验研究降低MgO质量分数对烧结产、质量指标的影响,结果如表2所示。由表2可知,当烧结矿MgO质量分数为1.20%~1.50%时,烧结过程的各项技术经济指标及烧结矿性能较好[17]。综合考虑烧结矿性能以及高炉渣系平衡,烧结矿SiO2质量分数逐步降低至4.90%左右,其MgO质量分数由2.00%降低至1.39%时,对应的烧结固体燃料消耗降低了3.24 kg/t。降低烧结矿MgO、SiO2质量分数的实际固体燃料消耗数据如图6所示,烧结矿SiO2质量分数降低至4.90%左右,MgO质量分数降低至1.80%左右,固体燃料消耗较低。

表2 降低M gO烧结试验结果Table 2 Test results of reducing M gO sintering

图6 固体燃料消耗与烧结矿SiO2、MgO质量分数对应趋势Fig.6 The corresponding trend of solid fuel consumption and SiO2 and M gO mass fraction of sinter

1.4 烧结风量分配优化技术

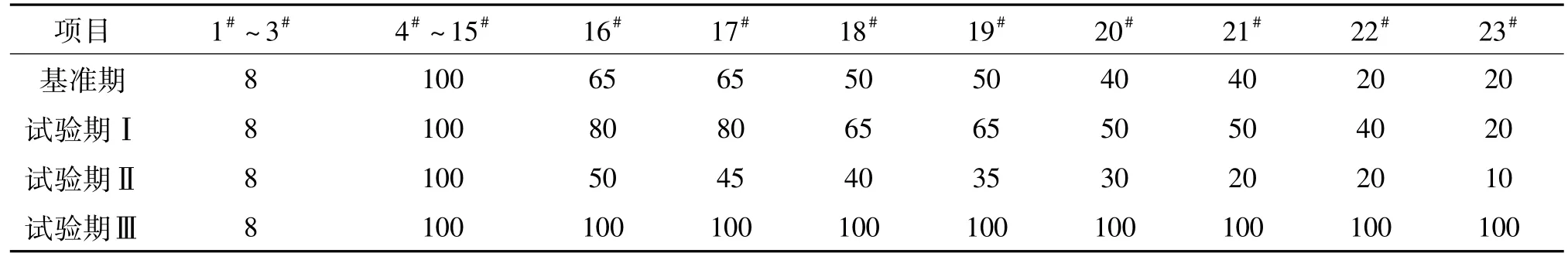

合理的烧结风量分配控制是强化烧结生产的重要措施之一,其对烧结矿产、质量与能耗指标有重要的影响。通过采取梯级减小烧结机头、尾部一定数量风箱的阀门开度,适当降低烧结过程头、尾部风量、提高烧结中部有效风量等措施,实现烧结风量的合理优化分布,强化烧结生产过程。采用合理的控制方式,可实现烧结成品率、利用系数、垂直烧结速度一定幅度的提高,且未对烧结矿转鼓指数、矿相组成和结构、以及低温还原粉化产生明显影响[18]。工业试验时风量分配的控制方式如表3所示,具体控制以主抽风机转速、烧结料层厚度不变,通过风量分配后的烧结机速调整来维持烧结终点相对位置不变。各试验期生产技术指标如表4所示。由表4可以看出,试验期Ⅱ的利用系数均值同比基准期上升0.021 t/(m2·h),固体燃料消耗均值降低1.66 kg/t,转鼓指数上升0.41%,而尾部风箱不加控制的试验期Ⅲ的各项指标呈明显的劣化趋势。

表3 试验期间烧结机各风箱阀门开度控制Table 3 Opening control of each bellows valve of sinteringmachine during test %

表4 各试验期生产技术指标Table 4 Production technical indexes in each test period

1.5 辅助烧结技术

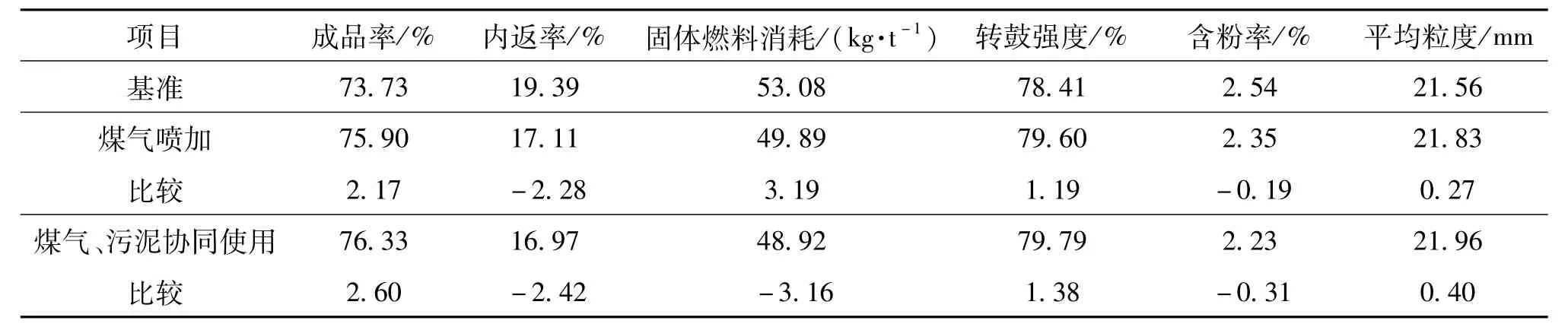

国内梅钢等企业采用富氢燃气喷吹或复合料面喷吹技术来辅助烧结。由于气-固燃料复合供热可有效优化上部料层温度场,该技术可解决料层供热不均的问题,同时延长上部料层液相冷凝结晶时间,并促进其熔体结晶区间的拓宽,故有利于优质铁酸钙的形成,且液相结晶析出的晶型发展较为完整,烧结矿的均质性得到明显改善[17]。马钢开发的大空间、分段独立控制的安全均匀喷加焦炉煤气技术于2019年投入使用,该系统由煤气喷加隔离箱、煤气供给与喷加系统、安全防护系统以及控制系统组成(图7),采用曲臂9孔或直臂6孔喷头进行“高空旋转喷加”,并结合“全方位立体监控”的安全防护技术,实现焦炉煤气“分区域、大空间、分段独立控制”的均匀、稳定喷加。煤气、污泥协同喷加对应的烧结指标结果如表5所示。由表5可看出,喷加后烧结矿的转鼓强度提升1.20%,由于烧结矿液相生成量的提高,烧结矿平均粒级增幅达0.27 mm,内返率同比降低2.28%,成品率上升2.17%,烧结固体燃料消耗同比降低3.19 kg/t。

表5 煤气、污泥协同喷加对应的烧结指标Table 5 Corresponding sintering indexes of gas and sludge co-injection

图7 料面煤气喷加装置Fig.7 Charging surface gas injection device

同时,马钢开发高温蒸汽加热辅助搅拌炼钢污泥,并在烧结上部料层喷加含碳瓦斯灰和污泥的烧结技术(图8)。该技术通过蒸汽加热、搅动污泥,提高污泥的温度,解决管道运输污泥分层、沉降、结团,并与烧结物料混匀困难的问题;在布料斜面的上部料层位置处喷加污泥和含碳瓦斯灰混合物,更进一步促进了烧结料层高度方向的均热效果,协同使用后,烧结固体燃料消耗进一步降低4.16 kg/t(表5)。

图8 污泥均热辅助烧结Fig.8 Sludge soaking assisted sintering

2 节能设备改造及智能控制技术

2.1 节能点火炉技术

采用一种低炉膛、自空气预热、点火烧嘴防堵、风幕墙隔等点火炉新技术(图9),解决烧结用幕帘式点火炉的诸多共性关键技术难题。①炉内气体幕墙隔离技术:在点火段与保温段之间通过鼓风形成一道柔性、非接触、完全隔离的气体幕墙,将点火段与保温段完全隔离开来,避免由于烧结工艺的原因,使得保温段的空气不足,并从点火段吸引高温烟气,确保点火段烟气不流失,从而达到节约煤气的目的。②点火空气循环预热技术:在保温段设置点火空气预热箱,充分利用热能,提高点火空气温度,解决火嘴堵塞的问题。③延长点火保温段和强化边缘点火。④长保温炉膛技术:通过延长点火炉保温段长度,减少料面急冷,改善料面表层质量。该技术实现点火焦炉煤气消耗量为2.2 m3/t。

图9 节能点火炉示意Fig.9 Schematic diagram of energy saving ignition furnace

2.2 烧结智能控制技术

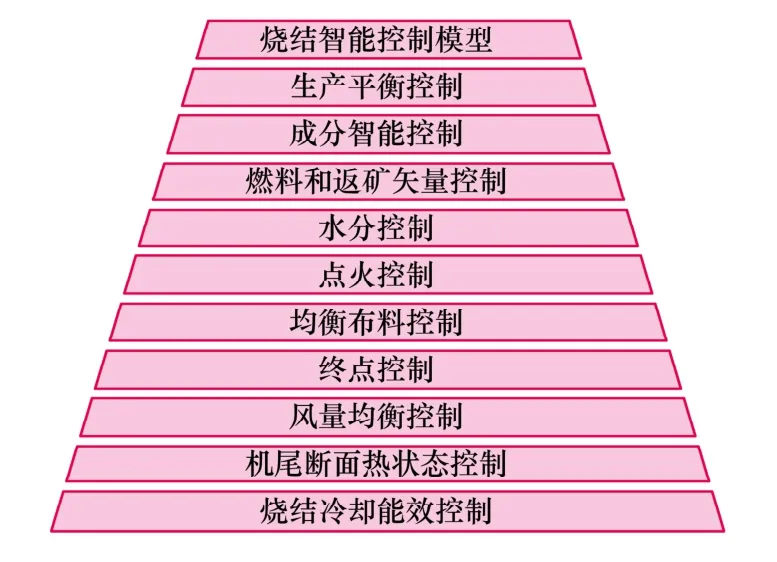

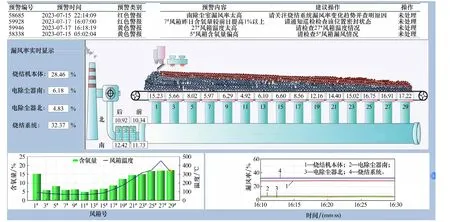

将“均衡、高效、节能”等长期逐步形成的厚料层烧结核心技术与智能化控制有机融合,自主开发大型烧结机智能控制模型并实现工业化应用。该模型有效助力烧结过程控制的稳定性和烧结工序能耗等关键指标的提升,具体如图10所示。其中,生产平衡控制用于维持烧结产量与高炉之间的均衡性,对烧结产量设定进行阶段性匹配自动调整。成分智能控制、燃料和返矿矢量控制、混合料水分控制、点火控制均实现精确闭环控制[20],本文不再赘述。

图10 烧结智能控制模型Fig.10 Sintering intelligent controlmodel

2.2.1 均衡布料、终点及风量均衡控制技术

均衡布料主要通过采取均衡烧结横向布料以及烧结机台面布料量的控制方法,实现混合料仓内料面高度的动态平衡,并通过匀变程序,实现上料量和混合料仓位稳定以及烧结台面布料压实度的稳定控制。烧结终点控制采用模糊控制算法,在近目标值区域采用趋势控制,在离目标值距离不同的区域采用不同的控制参数,兼顾负压和尾部风箱温度的影响因素,采用变频控制风量,调整垂直烧结速度,实现终点稳定。同时基于风箱的升温速率的历史数据来确定风阻剧变的模糊判断条件,并根据其起始位置和终止位置来实时调整风箱的蝶阀开度(图11)。通过自动跟踪风阻剧变位置,实时动态调整各风箱蝶阀开度,即实时动态调整各风箱风量,实现烧结过程风量的均衡控制。

2.2.2 机尾断面热状态监测与分析技术

基于机尾断面形态及过程参数多参量分析的烧结矿FeO质量分数和转鼓强度在线预报系统,采用红外热视频和图像的视觉处理方法,获取烧结机尾断面红火层位置、厚度、连续性以及均衡性等分布特征参数,并引入机速、风箱废气温度、大烟道温度、实测FeO质量分数、实测转鼓强度等多参量,利用理论模型结合神经网络建立的烧结质量预测模型。该模型不仅可以实现烧结热状态的在线监测及终点验证,并可根据分析预测结果对烧结过程做出及时的调控,指导烧结机速和配碳量等参数实时调整。

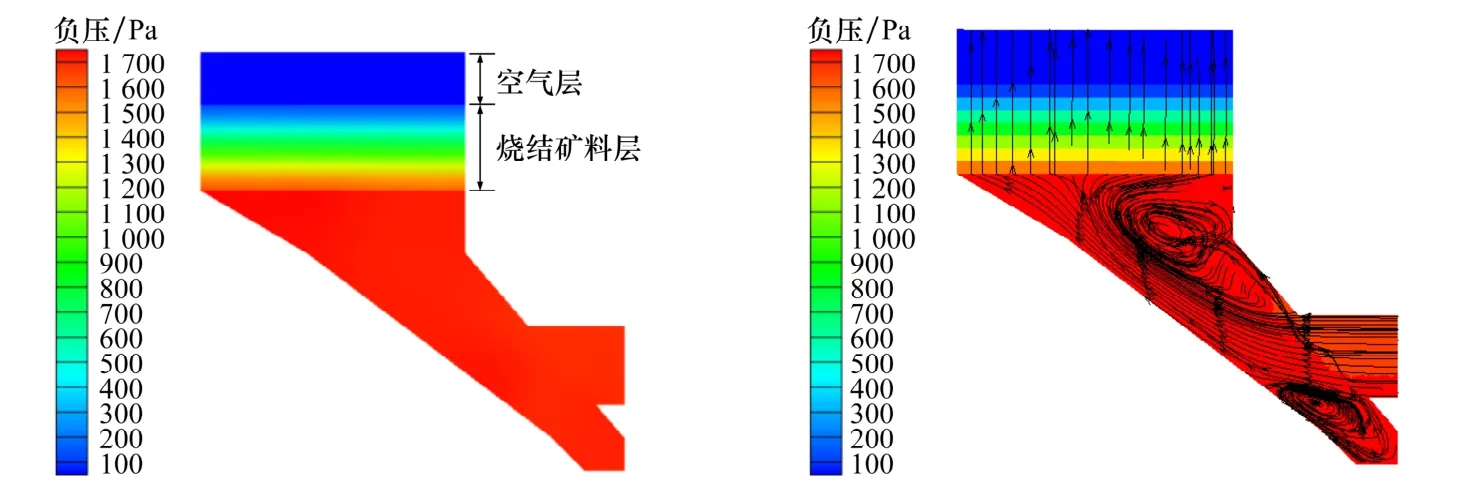

2.2.3 烧结冷却能效评价模型

结合烧结矿冷却生产工艺,采用余热锅炉和冷却机双系统耦合平衡法,利用锅炉的热量平衡计算进入锅炉烟气的流量即耦合点流量,以该流量值并利用冷却机系统的质量平衡在线计算出烧结冷却机漏风率[27]。在此基础上对同冷却风量、冷却风温、带冷机运行速度、系统漏风率、料层厚度等因素对烧结矿冷却过程的换热规律进行模拟计算和数学处理,建立烧结矿冷却能效评价指标体系及模型(图12),实时指导烧结冷却参数的优化调整。

图12 烧结矿冷却风箱负压和流场迹线分布Fig.12 Distribution diagram of pressure and flow field trace of sinter cooling bellows

2.3 漏风诊断和燃烧比控制技术

利用氧化锆测氧仪以及在位式激光过程气体分析仪,建立烧结机系统漏风率在线监测模型(图13),解析漏风状态,诊断漏风原因,给出操作与堵漏措施;同时建立烧结燃烧比〔以v(CO)/[v(CO)+v(CO2)]表示,v为体积分数(%)〕、固体燃料平均粒度、配比以及烧结过程负压、烧结矿FeO质量分数的生产数据进行卷积神经网络分析,获取烧结工况条件下适宜的燃烧比及其对应的适宜的固体燃料粒级,用以辅助指导固体燃料破碎粒级在均质烧结工艺要求范围内的优化控制和调整,保持烧结过程中合理的热状态分布,提高烧结机能源利用效率。

图13 烧结系统漏风诊断模型Fig.13 Air leakage diagnosismodel of sintering system

3 协同技术降低工序能耗效果

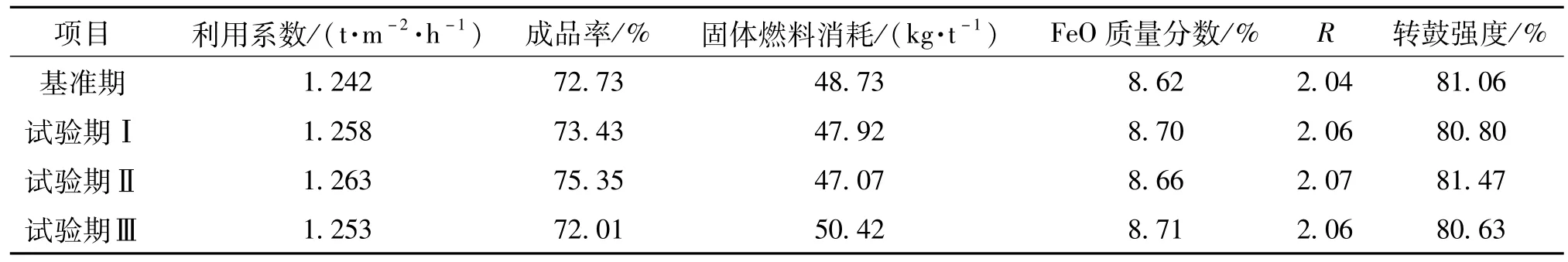

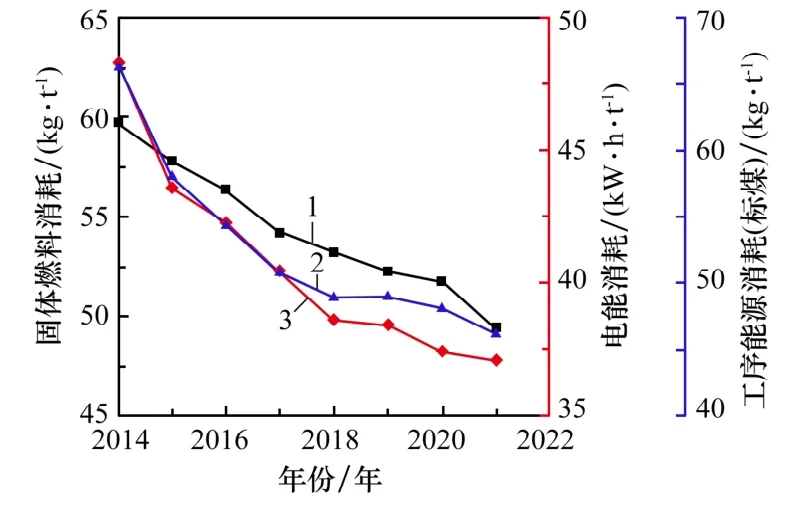

马钢300~360 m2烧结机通过上述持续降低烧结工序能耗关键协同技术的应用,效果十分明显,如图14所示。由图14可知:烧结固体燃料消耗近几年由59.72 kg/t降低至49.38 kg/t,烧结电能消耗由48.27 kW·h/t降低至37.09 kW·h/t,烧结工序能耗(折标煤)由66.36 kg/t降低至当前的46.17 kg/t。

图14 近几年烧结工序能耗指标Fig.14 Energy consum ption index of sintering process in recent years

4 结 语

(1)就降低烧结工序能耗而言,应根据自身烧结工艺特点因地制宜多维度地采取相应的协同技术。从2014年至2022年,马钢300~360 m2烧结机烧结通过配矿与过程参数耦合、低硅低镁烧结、燃料粒级合理控制、辅助烧结、厚料层风量分配等技术的开发和应用,在烧结稳产保质的情况下,实现了烧结固体燃料消耗显著降低,显著支撑了烧结节能降碳。

(2)通过节能点火炉技术、烧结智能控制技术以及漏风监测和燃烧比控制技术,显著降低了点火煤气消耗量和风机电耗,进一步降低了烧结工序能耗。

(3)通过持续降低烧结工序能耗关键协同技术的应用,马钢烧结工序能耗(折标煤)由66.36 kg/t降低至当前的46.17 kg/t,取得了显著的节能减排效果。