烧结烟气SDA半干法脱硫工艺喷粉试验研究

2023-10-24侯嘉琪包向军张燕飞

陈 光,侯嘉琪,包向军,程 灿,王 浩,张燕飞,周 杰

(1.安徽工业大学 能源与环境学院,安徽 马鞍山 243002;2.安徽欣创节能环保科技有限公司,安徽 马鞍山 243003;3.中国十七冶集团有限公司,安徽 马鞍山 243000)

2019年以来,随着国家环保政策日趋严格,各超低排放改造的重点区域省份先后出台改造方案,钢铁行业SO2排放限值从原来的100 mg/m3降低到35 mg/m3。旋转喷雾干燥脱硫技术(SDA)是目前较为成熟的半干法烟气脱硫技术,其因投资小、运行维护成本低、设备简易等优点被广泛用于烧结烟气的脱硫。但SDA系统脱硫效率约为85%[1],已经不能满足钢铁行业超低排放的标准,现有的SDA系统面临着淘汰更换的风险。国内外专家学者对半干法脱硫技术已进行了大量的研究,主要涉及脱硫剂、塔内n(Ca)/n(S)(物质的量之比)、脱硫反应模型、脱硫塔结构模型、脱硫效率影响因素等方面,但针对SDA工艺的相关研究较少。在实际工程应用中,钢铁厂主要通过优化运行工况和系统管理来提高脱硫效率,但该手段提高效率有限,且优化后依旧无法满足日益严格的排放标准[2-4]。此外,国内外专家学者还研究了塔内n(Ca)/n(S)、脱硫剂消化[5-7]和脱硫塔结构模拟优化[8-11]对脱硫效率的影响,这些研究结果为学术和工程应用打下了基础,但相关的试验研究较少,无法为模拟优化结果和实际工业改造提供可靠支撑。

目前,国内外对于SDA喷浆喷粉协同优化的试验研究尚未见报道。本文采用SDA喷粉脱硫新工艺搭建一套半工业试验系统,将传统的旋转喷雾与脱硫灰喷粉循环脱硫工艺相结合,向塔内合适位置喷循环脱硫灰,增加脱硫剂的循环倍率,将该部分有效成分充分利用,优化脱硫塔内颗粒质量浓度分布,增加烟气与脱硫剂的混合程度。本文研究成果可为实际工程改造提供坚强有力的支撑,具备重要的现实意义。

1 试验材料及方法

1.1 材料与试剂

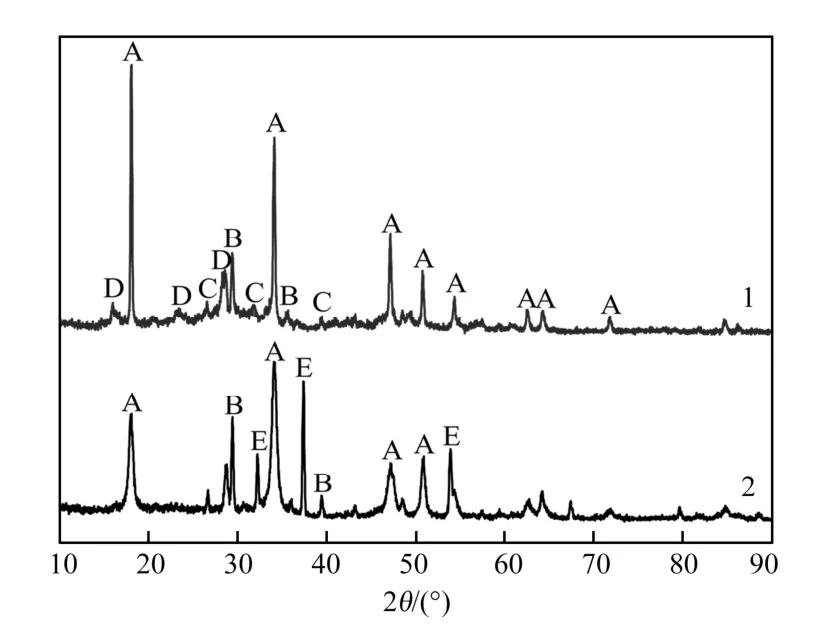

试验烟气为某钢铁厂现场产出的工业烧结烟气,试验脱硫剂浆液n(Ca)/n(S)为1.8,由工业生石灰和水按配比在浆液罐中消化制成,试验脱硫灰取自现场SDA工艺所产生的脱硫灰。对现场脱硫灰的成分进行了XRD测试分析,测试结果如图1所示。由图1可以看出:生石灰样品的物相成分主要是CaO、Ca(OH)2和CaCO3;脱硫灰样品相较于生石灰,几乎没有CaO,但Ca(OH)2质量分数增加,且增加了CaSO4与CaSO3成分。这说明在脱硫反应过程中,Ca(OH)2并未得到完全利用,脱硫灰中仍含有大量有效脱硫成分。

图1 脱硫灰样品XRD分析Fig.1 XRD test chart of desulfurized ash sam p le

对现场脱硫灰进行化学分析,结果如表1所示。由表1可知:脱硫灰中Ca(OH)2质量分数约为23%。在SDA脱硫反应过程中,烟气中SO2首先在浆液表面发生反应,生成粉状的亚硫酸钙和二水硫酸钙包裹在Ca(OH)2表面,从而增加了烟气从雾滴表面到中心的传质、扩散阻力,延长了反应时间,从而导致浆液中部分Ca(OH)2未进行反应。除此之外,脱硫塔内烟气与浆液混合不好,颗粒质量浓度分布不均匀,同样会造成脱硫剂利用不充分的问题。因此,脱硫灰的循环利用,增加了新的循环路径,强化了混合,对降低运行成本,提高脱硫效率具有重要意义。

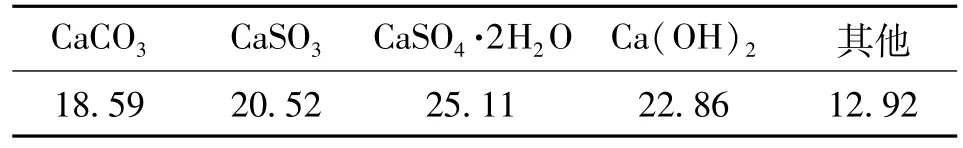

表1 脱硫灰成分分析(质量分数)Table 1 Desulfurization ash composition analysis %

1.2 试验系统与分析仪器

试验系统仿照SDA脱硫工艺流程搭建,主要由烧结烟气系统、反应吸收塔、除尘系统、浆液供给系统、测量及控制系统、脱硫灰喷粉系统组成。试验系统工艺流图如图2所示。

图2 脱硫试验工艺流程Fig.2 Process flow chart of desulfurization test

试验烟气使用工业烧结烟气,从现场脱硫工艺主要入口烟气管道引出,由试验系统末端的引风机驱动烟气流动,烟气流量通过管路设置的阀门进行调节。生石灰和水按一定配比在浆液罐中消化制浆,搅拌均匀后通过蠕动泵定量输送至旋转雾化器,雾化成50~150μm的液滴。原烟气通过烟气管路从反应器顶部的环形蜗壳流道旋转进入反应器内,与脱硫剂液滴发生混合反应,烟气中SO2被净化吸收,含尘烟气通过布袋除尘器去除粉尘后排放。脱硫灰通过螺旋给料机定量供给,通过反应器顶部的喷粉管路喷入塔内,实现脱硫灰中有效成分的再次利用。为了防止烟温的过度散失,试验系统的烟气管路、关键设备均设有保温层。系统中,烟气测量使用Fodisch MCA10高温红外烟气分析仪,分析仪取样枪与检测室可自动加热恒温至185℃,避免了水分对SO2测量的干扰,该装置可实时在线测量NO、NO2、NOx、N2O、CO、CO2、SO2、HCl、HF和O2的质量浓度,并且测量数据通过电脑收集后处理。

1.3 试验方法

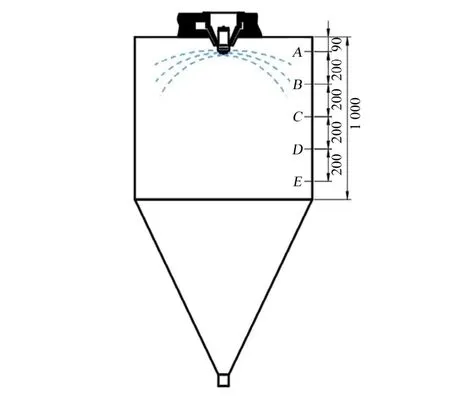

试验以脱硫塔顶部为起点分别选取了距离塔顶部90、290、490、690、890 mm 5个喷粉点进行探究,分别记为A、B、C、D、E点。试验研究喷粉位置、喷粉量以及增湿水对脱硫效率的影响。试验中,浆液中的n(Ca)/n(S)为1.8,脱硫灰n(Ca)/n(S)为脱硫灰中Ca(OH)2与脱除的SO2之间的物质的量比,通过测量系统进口与出口的SO2计算得到脱硫率。喷粉位置如图3所示。

图3 脱硫灰喷加位置Fig.3 Desulfurization ash injection location mm

1.3.1 喷粉位置对脱硫效率影响试验

在只喷脱硫灰脱硫和喷粉喷浆协同脱硫的两个试验条件下研究喷粉位置对脱硫效率影响。试验中,脱硫灰分别从A、B、C、D、E点5个喷粉点由文丘里粉泵喷入塔内,所喷加脱硫灰(即喷粉)的消耗量均为2.71 kg/h。

喷粉喷浆协同脱硫试验中,首先将消化好的脱硫剂浆液通过雾化器喷入脱硫塔内,待脱硫效率稳定后再开启喷粉系统。试验所使用的浆液n(Ca)/n(S)为1.8,入口烟气温度为150℃,出口烟气温度控制为80~90℃。

1.3.2 喷粉量对脱硫效率影响试验

考虑到A点可能会造成雾化轮磨损,所以喷粉点选取为B点,即距塔顶290mm位置。在只喷脱硫灰脱硫和喷粉喷浆协同脱硫的两个试验条件下研究喷粉量对脱硫效率影响。脱硫灰的喷加量通过调节螺旋给料机转速来控制,不同转速情况所对应的供粉量如表2所示。

表2 给料机供料参数Table 2 Feeding parameters of the feeder

1.3.3 增湿水对脱硫效率影响试验

试验中,脱硫剂仅使用脱硫灰,由喷粉点B喷入脱硫塔内,喷量为2.71 kg/h。系统总进水量为3 L/h,采用雾化器喷加,将这一部分水称为雾化水。在保证系统总进水量不变的情况下,将一部分雾化水通过喷粉管出口位置设置的雾化喷头喷加进塔内,用于对脱硫灰进行增湿活化,将该部分水称之为增湿水。试验在只喷脱硫灰、只喷加雾化水、增湿水量分别为0.8、1.6、2.4 L/h 5种试验条件下,研究增湿水对系统脱硫效率的影响。

2 结果与讨论

2.1 喷粉位置对脱硫效率影响

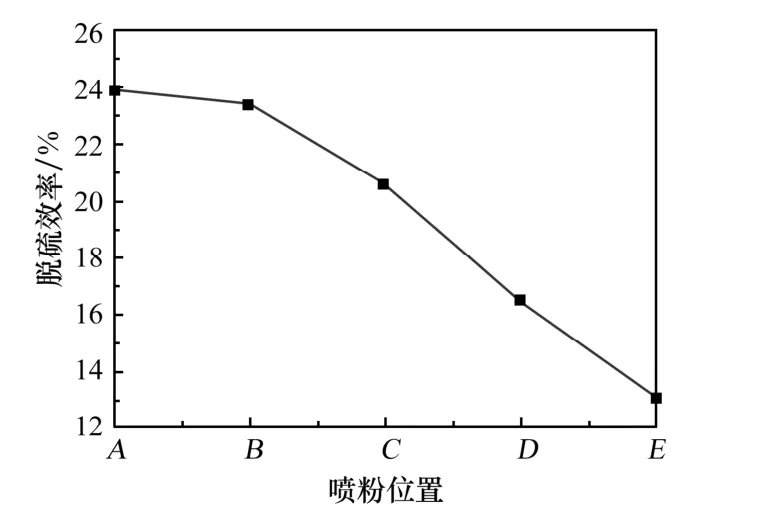

在只喷脱硫灰的试验条件下,对不同喷粉位置脱硫效率进行试验测试,试验结果如图4所示。

图4 喷粉位置对脱硫效率的影响(只喷粉)Fig.4 Influence of pow der spraying position on desu lfurization efficiency(powder spraying only)

在系统只喷脱硫灰的试验条件下,随着喷粉位置的逐渐降低,系统脱硫效率不断减小,由23.90%逐渐降低至13.10%。其主要原因在于,随着喷粉位置的下移,喷粉管越接近脱硫塔出口,颗粒在塔内运动路径越短,烟气与脱硫灰颗粒在塔内混合、反应的时间短,从而造成脱硫效率的降低。其中在A、B区域喷粉时(距离塔顶90、290 mm),系统脱硫效率较大,分别可达23.9%和23.4%。主要反应式:Ca(OH)2+SO2→CaSO3·1/2H2O+1/2H2O。

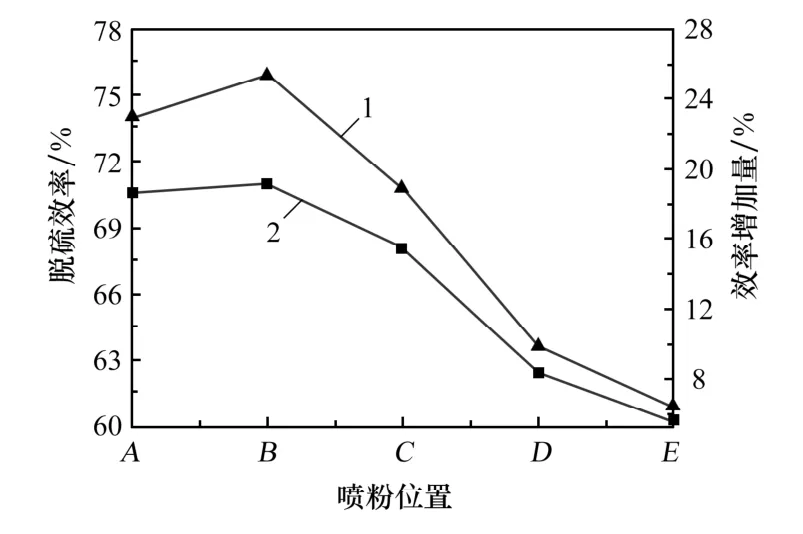

在上述试验的基础上,对喷粉和雾化器喷浆同时脱硫进行测试试验。试验结果如图5所示。

图5 位置对脱硫效率的影响(加浆液)Fig.5 Influence of powder spraying position on desulfurization efficiency(adding slurry)

在浆液n(Ca)/n(S)为1.8,不喷脱硫灰时,系统的脱硫效率基本稳定在54.00%~57.00%。在喷脱硫灰后,系统各喷粉位置的脱硫效率均有所提高,且在脱硫塔上部位置提升明显,当喷粉位置位于A、B点时,脱硫效率相较于没有喷加脱硫灰前,系统脱硫效率分别增加了18.60%和19.10%。由相对效率增长变化曲线可以看出,在旋转喷雾条件下,喷粉位置对脱硫效率的影响规律与单独喷粉时规律类似,脱硫塔内烟气与脱硫灰的混合、反应时间仍是影响反应效率的主要因素,其次还受到浆液中水分质量分数的影响。在旋转喷雾条件下,脱硫灰颗粒在塔内与烟气和脱硫剂浆液发生接触混合。由于浆液中水分的存在,其为脱硫灰和SO2的反应提供了良好的介质条件,且脱硫灰的加入可增加塔内真实n(Ca)/n(S),液膜内Ca2+浓度也随之增大,有效地强化了SO2由气相向液相的传质过程,故使得脱硫效率得以提升。在脱硫塔内,由于喷雾粒径很小,浆液与烟气进行快速的热量交换,水分蒸发速率很快,随着喷粉位置的下移,浆液能为脱硫灰所提供的水分质量分数也就越少,化学反应速率越慢,所需反应时间延长,从而进一步影响系统的脱硫效率。

综上所述,在试验系统中,脱硫效率随喷粉位置的下降而降低,当喷粉位置固定于A点(距塔顶90 mm)和B点(距塔顶290 mm)时,均可获得较高的脱硫效率。考虑到A点与雾化器位置高度一致,喷粉有可能对雾化轮造成磨损的问题,因此,在其下方B点喷粉最为合适。

2.2 喷粉量对脱硫效率的影响

首先,对只喷加脱硫灰的条件进行试验测试,喷粉点选取为B点,即距塔顶290mm位置。试验结果如图6所示。

图6 喷粉量对脱硫效率的影响(只喷粉)Fig.6 Influence of dusting amount on desulfurization efficiency(powder spraying only)

随着喷粉量的增加,系统的脱硫效率提升明显,系统脱硫效率由11.50%逐渐增加到54.60%。其原因在于,随着喷粉量的增加,使参与反应的有效成分增加,脱硫灰n(Ca)/n(S)得到提高,进而提高了系统的脱硫效率。但当喷粉量增加到一定值时,系统脱硫效率有趋于平缓的趋势,脱硫灰的有效利用率开始降低。

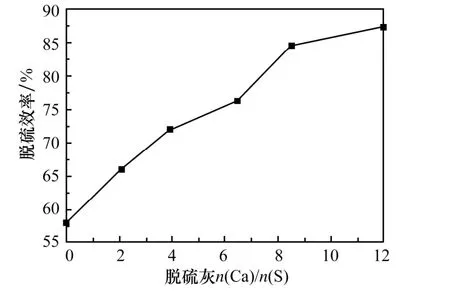

在上述试验的基础上,本文研究旋转喷雾条件下喷粉量对脱硫效率的影响规律。其中,浆液n(Ca)/n(S)维持在1.8,入口烟气温度为150℃,出口烟气温度控制为80~90℃。试验结果如图7所示。

图7 喷粉量对脱硫效率的影响(加浆液)Fig.7 Effect of powder spraying amount on desulfurization efficiency(adding slurry)

在只喷浆液,不喷脱硫灰时,系统的脱硫效率为57.90%左右,随后向脱硫塔内喷加脱硫灰,脱硫效率得到显著提升,由57.90% 提高至66.04%。当继续加大喷粉量时,脱硫效率随着喷粉量的增加而逐渐提升,上升至87.20%。由脱硫效率的变化曲线可以看出,脱硫效率随喷粉量的变化并非线性关系,当脱硫灰n(Ca)/n(S)由8.5增加到12.1时,脱硫效率的增加趋于平缓,与单喷粉时的趋势相一致。造成这一变化规律的主要原因:喷粉量的增加,提高了系统的n(Ca)/n(S),也提高了浆液中Ca2+浓度,降低了液相传质阻力,增加了化学势推动力,从而促进了脱硫反应的进行;但当脱硫灰喷加量增加到一定程度时,系统中Ca(OH)2的溶解速率趋于稳定,脱硫反应速率主要由气相中SO2气体向液面扩散、溶解与电离速率控制;雾化浆滴粒径不变,脱硫灰的增加使得塔内含固量增大,含水量减少,导致蒸发时间变短,脱硫效率下降[12-13]。所以脱硫效率会出现随脱硫灰n(Ca)/n(S)增加而增大,但增加幅度逐渐趋于平缓,从而造成钙的有效利用率降低。因此喷粉量并非越大越好,过多增加喷粉量,也会增加后续除尘系统的负荷,从而增加系统的运行成本,影响脱硫的经济效益。

2.3 增湿水对脱硫效率的影响

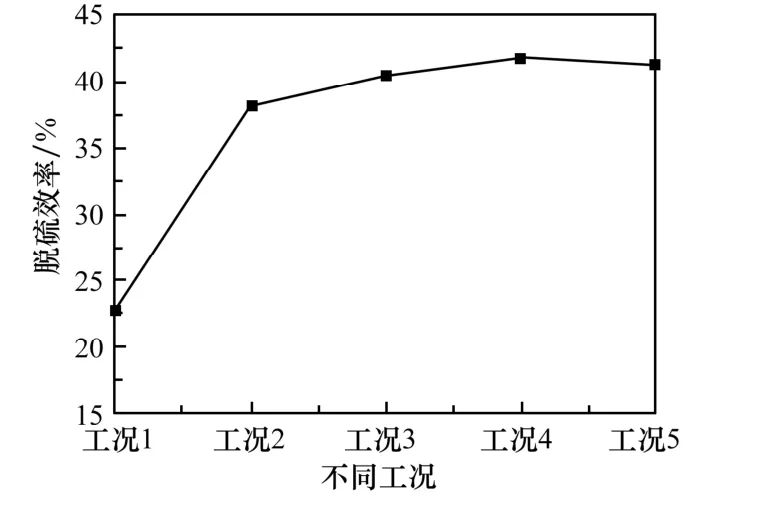

在半干法脱硫中,水分对脱硫效率的影响很大,不仅对脱硫剂起到增湿活化作用,还使气固反应转变为气液固反应,延长了反应时间,加快了反应速率。

本文研究了5种试验条件下增湿水对系统脱硫效率的影响。试验结果如图8所示。

图8 增湿水对脱硫效率的影响Fig.8 Effect of hum idifying water on desu lfurization efficiency

当仅喷脱硫灰时,系统的脱硫效率仅有22.67%,通过顶部雾化器向脱硫塔内喷雾化水后,系统的脱硫效率提升至38.11%。其原因在于,雾化水的加入,可以在降低烟气温度的同时提高烟气的相对湿度,有利于SO2分子离子化并传质扩散进入颗粒物内部进一步反应,减小了反应过程中的传质阻力。当将一部分雾化水量分配到脱硫灰增湿后,3种增湿水量下的脱硫效率均有所提高,且呈先增长后下降的变化规律。产生这一变化规律的主要原因在于,反应过程中水分主要起到对烟气降温、润湿脱硫剂、提高烟气相对湿度和增加传质速率的作用。烟气进入脱硫塔内首先穿过雾化器所形成的伞状雾面,在一定程度上温度降低、相对湿度提高;水分在喷管出口与干灰便接触并附着在干灰颗粒表面,使得干灰颗粒在进入脱硫塔内后有着极大的蒸发表面积,可以进一步降低烟气温度,提高烟气的相对湿度,有利于SO2等酸性气体分子在脱硫灰颗粒的表面冷凝、吸附并离子化,从而进一步提高脱硫效率。当增湿水量过多时,虽然脱硫灰的增湿效果加强,但这一部分水的蒸发速率非常快,烟气中的SO2不易形成亚硫酸且通过雾化器喷出的水分减少,喷粉管的位置低于雾化器,烟气与增湿后的干灰接触有限,使得塔内烟气温度较之前的工况有所提高,因此造成整体脱硫效率有所下降。

综上所述,合适的增湿水量能有效提升脱硫灰的利用效率,对于不同脱硫灰的喷加量,应进行合适的增湿水配比,从而实现最佳的脱硫效率。在试验系统中,保持总用水量为3 L/h,增湿水量为1.6 L/h,喷粉量为2.71 kg/h时,脱硫灰利用最高,脱硫效率可达42.00%。由于半工业试验中脱硫塔的雾化器转速较低,雾化喷浆的效果与工业现场实际的喷浆效果相差较远,所以试验中的脱硫效率低于实际现场的脱硫效率,但试验结果表明了与只喷浆液相比,同时喷浆液和脱硫灰能大幅提高脱硫效率。。本文通过该试验,进行塔体数值模拟优化,并提出改造方案,于2019年4月在马钢430 m2烧结机烟气脱硫塔实施优化喷粉改造,其脱硫效率从85.00%提高到98.00%。

3 结 论

本文针对搭建的SDA喷粉脱硫试验系统,进行半工业试验,得到如下结论。

(1)喷粉位置对脱硫效率的影响显著,随着喷粉位置的降低,脱硫灰在塔内停留时间降低,脱硫效率逐渐降低。当浆液n(Ca)/n(S)为1.8,喷粉与喷浆联合脱硫时,随着喷粉位置的降低,相较于只喷浆液的工况,脱硫效率的增加量先增加后减小,由18.60%先增长到19.10%,然后逐渐下降为5.50%。喷粉最佳位置位于塔的上部区域,即距离塔顶90 mm和290 mm处,脱硫效率分别达到74.00%和75.90%。

(2)喷粉量对脱硫效率的影响显著。单喷粉条件下,随着喷粉量的持续增加,参与反应的n(Ca)/n(S)增加,脱硫效率随之增加,且增加明显;浆液n(Ca)/n(S)为1.8,喷粉与喷浆联合脱硫时,随着喷粉量的增加,脱硫效率由57.90%升高至87.20%。但脱硫灰n(Ca)/n(S)由8.5增加到12.1时,脱硫率开始趋于平缓,脱硫灰利用率较之前有所下降。

(3)合适的增湿水量能有效提升脱硫灰的利用效率,对于不同脱硫灰的喷加量,应进行合适的增湿水配比,从而实现最佳的脱硫效率。在保持总用水量为3 L/h不变的情况下,脱硫效率随增湿水量的上升呈先上升后下降的趋势,当增湿水量为1.6 L/h,喷粉量为2.71 kg/h时,脱硫灰利用最高,脱硫效率可达42.00%,相较于无增湿水时脱硫效率提升了3.89%。