机轮离心传感器损伤故障诊断与排除策略研究

2023-10-24张传勇马金波

张传勇 马金波

国营芜湖机械厂 安徽芜湖 241007

在航空、航天以及机械工程等诸多领域,离心传感器凭借其结构简单、传导可靠、灵敏度高等优点得到广泛运用。离心传感器是飞机刹车系统重要组成部件,它通过感受机轮负角加速度变化,保证刹车压力和临界刹车压力大体一致,其工作性能优劣直接威胁着飞机着陆安全。因此,对离心传感器工作原理、故障诊断和排除策略开展研究保证飞机着陆安全具有重要意义。

1 工作原理

离心传感器安装在前机轮支座上,机轮轮毂大齿轮与离心传感器小齿轮啮合,为离心传感器传递机轮转速信号,再通过信号转换用于控制刹车。机轮与传感器装配及齿轮啮合示意见图1。

图1 机轮与传感器齿轮啮合示意图

在整个传动系统中,机轮转动的动力通过轮毂大齿轮直接传递到传感器,轮毂大齿轮与传感器小齿轮传动关系为主动与从动交互关系。机轮加速状态轮毂上大齿轮随前轮高速旋转带动离心传感器齿轮转动,使离心传感器工作,此时大齿轮处于主动轮状态。当运动过程机轮减速时,小齿轮在惯性轮作用下保持高速运动趋势,此时大齿轮会受到小齿轮反向惯性力作用,齿轮啮合面变换,小齿轮处于主动轮角色,即这对齿轮承受双向载荷。

本文以某型飞机机轮离心传感器齿轮啮合处严重磨损、小轴断裂故障为例,开展离心传感器损伤故障诊断与排除策略研究。

2 故障检查

2.1 产品外观检查

对故障离心传感器外观检查,离心传感器漆层及表面完好,无明显磨损痕迹。发现齿轮磨损、小轴断裂,齿轮各齿间无油脂、齿轮内侧面有粉末残留。

2.2 齿轮损伤检查

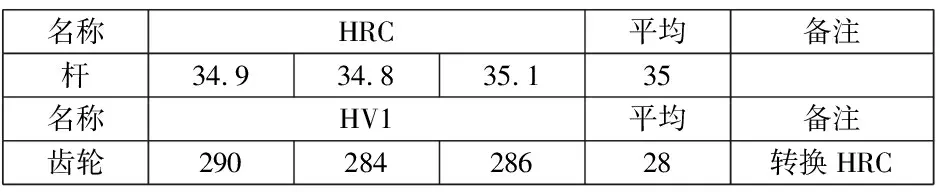

对离心传感器齿轮与小轴进行材料、硬度等分析,具体数值见表1。

表1 齿轮与小轴信息

2.3 内部分解检查

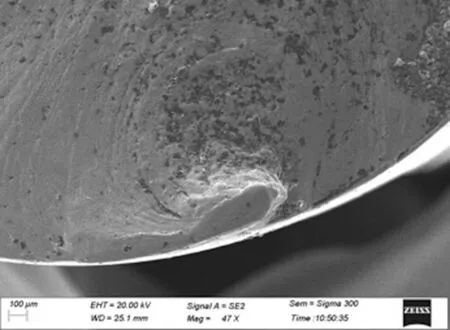

检查齿轮与小轴连接部分,发现齿轮与小轴配合部分约1/2周接触面咬伤严重,见图2。

图2 小轴与齿轮配合部位咬伤严重

分解壳体上盖组件,检查内部各机构运动灵活性,电门能够正常接通,无卡滞现象;检查小轴与轴承配合情况良好,无滞涩现象;检查小轴表面无划伤、磨损,有探伤合格印记。

检查其余零组件情况,表面均无划伤、磨损现象。

3 故障诊断

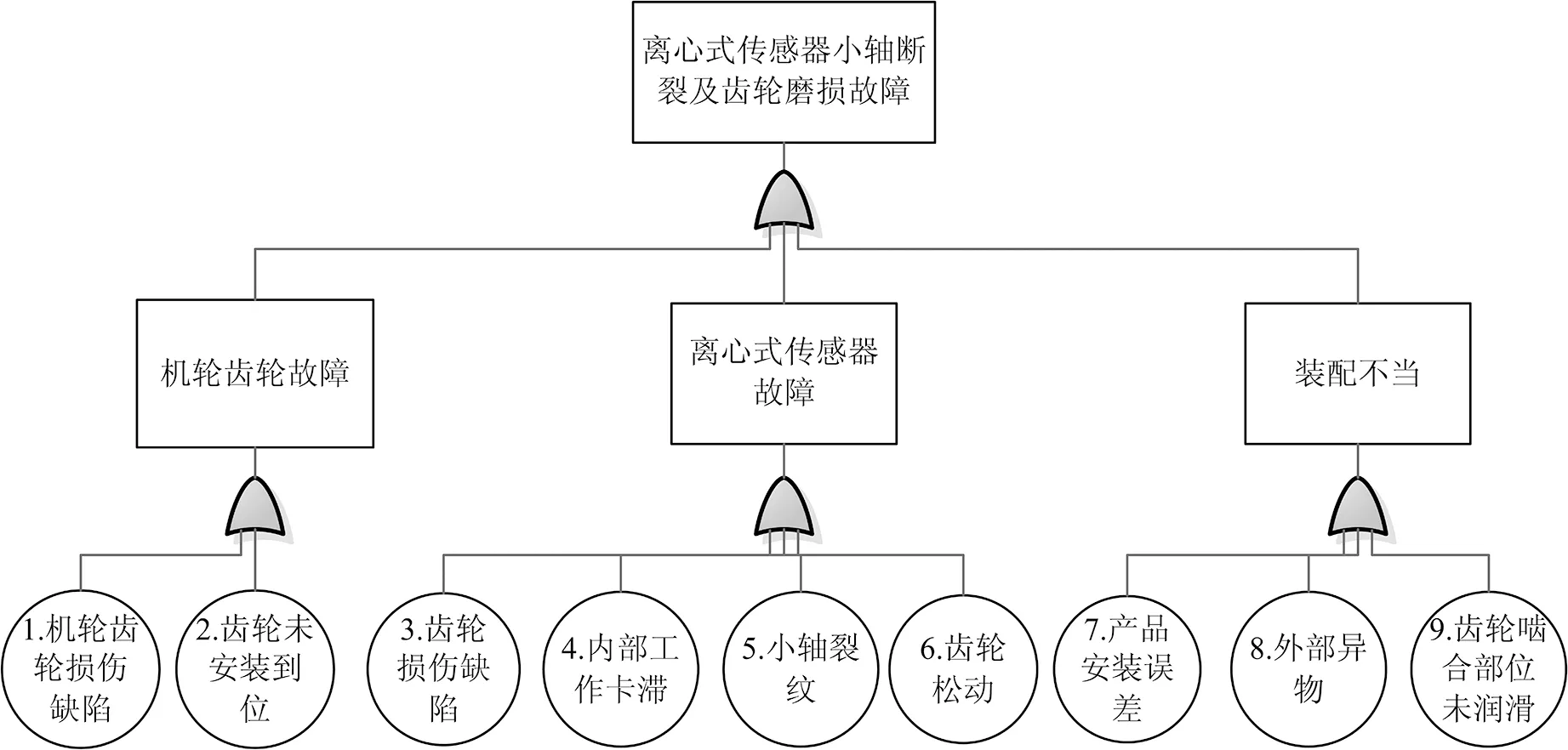

以离心传感器齿轮磨损与小轴断裂为顶事件建立故障树,见图3。

图3 齿轮磨损与小轴断裂故障树

对产生故障的底事件进行逐一分析确认如下:

事件1:机轮齿轮损伤缺陷,存在变形、掉快、崩齿等原始缺陷,造成损伤严重。

检查原机齿轮记录,机轮零部件检查均合格,表面质量完好,对产品检验合格,故可排除该因素。

事件2:机轮齿轮未安装到位,工作冲击压力大。

经检查,机轮齿轮及沉头螺钉均安装到位,故可排除该因素。

事件3:离心传感器齿轮损伤缺陷,存在变形、掉快、崩齿等原始缺陷。

检查离心传感器齿轮故检内容为无故障,小轴表面划伤,进行了抛光修理,产品装配试验后对产品进行检验,可保证产品装配质量,故可排除该因素。

事件4:离心传感器内部工作卡滞造成齿轮急停,小轴扭断。

分解离心传感器检查,离心传感器小轴转动顺畅,无变形现象,离心传感器性能正常,故可排除该因素。

事件5:离心传感器小轴存在裂纹。

检查离心传感器探伤记录,小轴探伤结果合格,实物有探伤标记,故可排除该因素。

事件6:齿轮松动。

对离心传感器齿轮与轴连接处进行检查,齿轮保险螺母完好,键无损伤、断裂等现象,齿轮不存在松动现象,故可排除该因素。

事件7:产品安装误差。

通过对机轮部分安装顺序、状态与齿轮损伤情况分析,机轮安装后无法检查机轮齿轮与离心传感器齿轮配合情况,产品如果存在安装误差,齿轮会产生碰撞、挤压损伤,离心传感器小轴承受交变扭转载荷,产生断裂,此因素无法排除。

事件8:产品装配或维修时有外部异物进入。

机轮装配完成后用盖板、螺栓封口,保证了后续试验、运输过程中不会有异物进入;故障产品返回分解检查,无异物存在,可排除该因素。

事件9:齿轮啮合部位未润滑。

机轮安装过程中需要对齿轮啮合部位进行充分润滑,检查产品齿轮轮齿表面,未发现润滑脂残留痕迹。依据分解后检查情况,齿轮啮合部位无润滑脂,存在润滑不良情况,此因素无法排除。

4 失效分析

4.1 宏观观察

将故障离心传感器各齿进行编号,以记录其基本情况,从图4中可以看出,齿轮磨损较为严重,且磨损区域为整个区域的4/5,尾部区域1/5处无磨损特征,各齿轮磨损情况见表2。观察小杆情况,小杆断裂,断面平坦,可见弧线特征,推测为扭转疲劳,杆与齿轮接触位置磨损严重。

表2 齿轮磨损情况

图4 齿轮及轴外观形貌

4.2 体视观察

将故障齿轮置于体视镜下,对包括轮齿特征、杆特征进行观察。图5为具有代表性的1号、13号齿形貌,从图中可以看出齿的变形位置均为整个齿宽的4/5,且出现挤压变形痕迹的齿面,如1工作面,可较为清晰地观察到(2~3)个不同角度的挤压面,而该挤压面的宽度基本为齿轮啮合时相互接触面积的宽度。同时,齿轮在齿顶位置基本出现了挤压变形的特征,齿顶宽度减小。

1号工作面

对齿轮杆的情况进行观察,见图6,其中杆断裂,杆与齿轮接触位置磨损较为严重,杆的断面整体平坦,为典型的扭转疲劳特征。

图6 杆的形貌

4.3 微观观察

将齿轮置于电子显微镜下进行观察,见图7。从图中可以看出,齿轮面存在挤压变形,未见腐蚀,未见加工痕迹等。放大齿面观察,可见挤压面存在少量的磨损痕迹,应为运行过程中挤压导致。观察杆断面,整个断面磨损较多,未磨损区域可见明显的疲劳条带特征,源区位于杆下侧,见图8,推断为扭转疲劳。

图7 齿的微观形貌

图8 杆的微观形貌

4.4 硬度分析

分别对故障产品的齿轮、杆硬度进行检测,结果见表3,可见齿轮HRC硬度不到30。

表3 杆、齿轮硬度情况

4.5 分析结论

从齿轮变形情况看,由于齿轮在齿宽范围内未完全磨损,1/5宽度状态较好,结合装配过程无法直观确定大小齿轮装配情况,说明在装配过程齿轮未啮合完全。

从齿轮硬度看,齿轮HRC硬度不到30,齿轮本身较软,齿轮表面进行化学热处理(如渗碳渗氮或碳氮共渗),齿轮表面HRC硬度达到50甚至更高,而故障产品齿轮硬度低,也更易产生挤压形变。

对工作面进行观察,可较为清晰地观察到2~3个不同角度的矩形挤压面,说明齿轮在啮合过程其接触位置并非稳定,会发生变动。我们推断齿轮在工作过程啮合不理想,工作面挤压变形,齿厚不断减小,当齿厚减小到一定程度后,会发生部分齿轮反向挤压,从而出现齿轮非工作面磨损情况。同时,从大小齿轮硬度情况来看,小齿轮硬度偏低,在啮合过程中也更易变形磨损。

从杆断裂情况来看,杆应为扭转疲劳断裂,啮合不理想而使杆受到反复载荷,最终导致疲劳断裂。

5 排除策略

5.1 加强检查

针对齿轮异常受损问题,检查离心传感器齿轮齿面表面质量,对存在压痕、偏磨等异常损伤的齿轮进行换新处理。

5.2 控制过程

离心传感器两个安装孔为偏离圆形特殊结构,安装到位后,应严格执行技术规定的安装顺序,均匀交互、逐步拧紧固定螺钉,防止离心传感器受力不均匀产生偏斜,齿轮间出现啮合偏差。

5.3 传递信息

将故障信息传递给客户,在开展机轮拆装工作时,应注意拆、装先后顺序,同时做好齿轮润滑工作。

结语

故障产品齿轮磨损是由于装配过程齿轮间啮合不完全导致齿轮发生磨损,润滑不良等原因加速了其磨损过程。在产品修理及内外场维护过程中,相关人员应关注离心传感器轮齿表面质量,严格控制机轮安装过程,并做好齿轮润滑工作,确保在产品使用时杜绝出现齿轮啮合处磨损等故障,确保飞机着陆安全。