YAG晶体自旋转磨削过程崩边尺寸模型

2023-10-24张强李琛黄书强张飞虎

张强,李琛,黄书强,张飞虎

哈尔滨工业大学

1 引言

YAG晶体具有良好的光学各向同性、较高熔点和稳定的化学性质,是制作固体激光器的首选材料[1]。然而,由于其高脆性和高硬度的特点,加工过程容易产生裂纹和脆性断裂等损伤[2]。为了降低加工过程中的脆性损伤,YAG晶体通常使用抛光来实现晶体元件的超精密加工[3]。张自力等[3]基于正交试验优化了抛光液的成分配比,使用优化后的抛光液开展了YAG晶体化学机械抛光实验,结果表明:与传统抛光相比,使用优化后的抛光液可以有效提高YAG晶体的表面质量和加工效率。Mu Q.等[4]开展了YAG晶体的化学机械抛光实验,并研究了抛光液的pH值对YAG晶体在化学机械抛光加工过程中材料去除行为的影响规律,结果表明:pH值为6的弱酸性环境有助于提高YAG晶体的材料去除率,实现了Sa=0.14nm的超光滑表面抛光加工。然而与磨削加工相比,抛光加工效率低且难以保持元件的面形精度[5]。因此,开展YAG晶体磨削加工方面的研究对实现YAG晶体的高效、低损伤加工具有重要意义。

崩边是硬脆材料磨削加工中容易出现的脆性损伤,严重影响晶体元件的使用精度和寿命[6]。建立崩边尺寸理论模型来分析工艺参数对崩边尺寸的影响规律,是优化脆性材料磨削工艺参数的有效方法。然而目前还没有YAG晶体自旋转磨削过程中工件崩边尺寸的理论模型,这阻碍了YAG晶体的高效和低损伤加工的发展。

为实现YAG晶体的高效和低损伤加工,基于划痕断裂力学模型,建立了考虑应变率效应的YAG晶体自旋转磨削过程崩边尺寸理论模型,并开展YAG晶体自旋转磨削实验,对理论模型的可靠性进行了验证。基于理论模型和实验结果分析磨削工艺参数对崩边尺寸的影响规律,为优化YAG晶体自旋转磨削工艺提供理论指导。

2 自旋转磨削过程崩边尺寸模型

脆性裂纹的产生和扩展是导致YAG晶体崩边的主要原因,YAG晶体的磨削过程可以看作多颗磨粒在晶体表面进行耦合刻划。因此,可以借助单颗磨粒刻划过程的裂纹系统来分析YAG晶体自旋转磨削加工的脆性裂纹系统(见图1)。

图1 划痕过程脆性裂纹系统

当磨粒接触YAG晶体时,YAG晶体材料受到挤压,在接触区域附近出现半圆形的塑性流动区。在塑性流动区底部,中位裂纹产生并向下扩展。当磨粒离开YAG晶体时,塑性流动区弹性回复,横向裂纹产生,并向YAG晶体表面扩展。当裂纹相交或延展到晶体表面时,材料被去除。

中位裂纹和横向裂纹都与塑性流动区域有关,塑性流动区的半径为[7]

(1)

式中,hl为塑性流动区半径;λ为磨粒几何参数,圆锥形磨粒取λ=1;Fn为磨粒的法向力,其计算方法可以参考文献[8];H为工件材料的硬度(GPa);v为泊松比;α为磨粒等效半锥角;E为工件材料的弹性模量(GPa);σs为工件材料的屈服强度,σs=(H4/E)1/3。

中位裂纹的尺寸直接影响YAG晶体的边缘崩碎,决定了工件的崩边尺寸,中位裂纹的深度可以表示为

(2)

式中,hm为中位裂纹的深度;ω为无量纲常数,由材料的弹性回复率确定;KIC为准静态断裂韧性,YAG晶体取KIC=2.2MPa·m1/2。

将中位裂纹在工件表面的投影长度设为中位裂纹的宽度,中位裂纹的宽度可以表示为

(3)

式中,Ft为磨粒的切向力,其计算方法可以参考文献[8]。

在YAG晶体的自旋转磨削过程中,磨粒加工区域材料的应变率ε为

(4)

式中,V为磨粒速度;l为磨粒与工件接触宽度的一半;Vs为砂轮速度;ag为单颗磨粒的切削深度,计算方法可以参考文献[8];rg为磨粒半径。

应变率变化对材料的硬度影响较敏感,在考虑应变率效应时,材料的硬度可以由式(5)表示,有

(5)

式中,Ht为考虑应变率的材料硬度;ε0为参考应变率,取ε0=1/s;ξ为与材料力学性能相关的常数,硬脆材料取ξ=0.04。

将式(4)和(5)代入式(2)和(3)中,得到考虑应变率效应的中位裂纹尺寸为

(6)

当磨粒与YAG晶体在边缘区域接触时,中位裂纹向边缘扩展,最终扩展到材料边界并发生崩边,所以中位裂纹可以用来表示崩边的程度。当材料处于脆性去除时,材料的去除主要由横向裂纹决定。当磨粒与YAG晶体脱离接触后,工件表面到塑性区域的一部分材料会因横向裂纹扩展至表面后材料发生去除,崩边的深度和宽度为

(7)

3 YAG晶体自旋转磨削实验

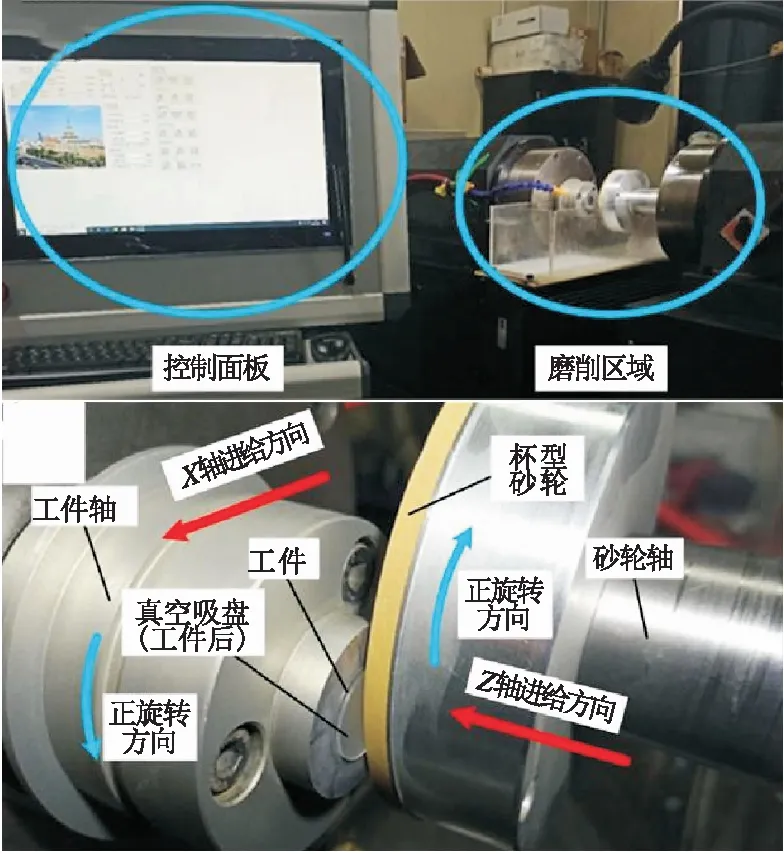

如图2所示,在哈尔滨工业大学自主研制的卧式自旋转超精密磨削机床上开展YAG晶体的磨削实验,其中,工件轴与砂轮轴均为空气静压主轴,最高转速4000r/min。磨削实验选用树脂基金刚石杯型砂轮,砂轮直径125mm,磨削端面宽度为3mm,砂轮目数为400#,砂轮的磨粒浓度为100%,磨粒体积分数为25%。工件为φ20mm×1mm的圆形YAG晶体薄片,磨削表面为YAG晶体的(100)晶面,使用真空吸盘将YAG晶体固定在工件轴上。

图2 YAG晶体自旋转磨削实验装置

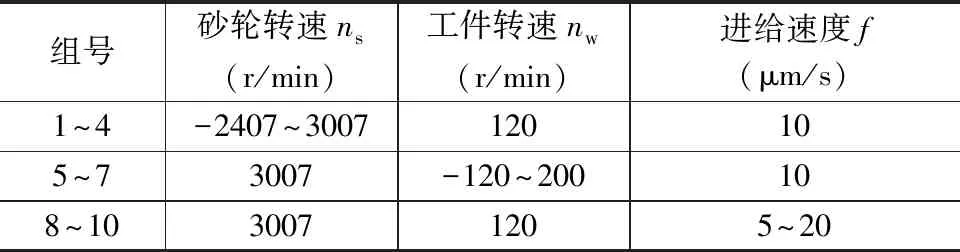

如表1所示,开展单因素实验研究磨削工艺参数对崩边尺寸的影响规律,砂轮转速为-2407~3007r/min,工件转速为-120~200r/min,进给速度为5~20μm/s。磨削过程使用冷却液,工件的目标加工厚度为300μm。磨削实验后,利用Zygo New View 8200型白光干涉仪测量工件的崩边形貌,测量范围为833μm×833μm。

表1 YAG晶体磨削实验参数

4 结果与讨论

4.1 YAG晶体崩边形貌

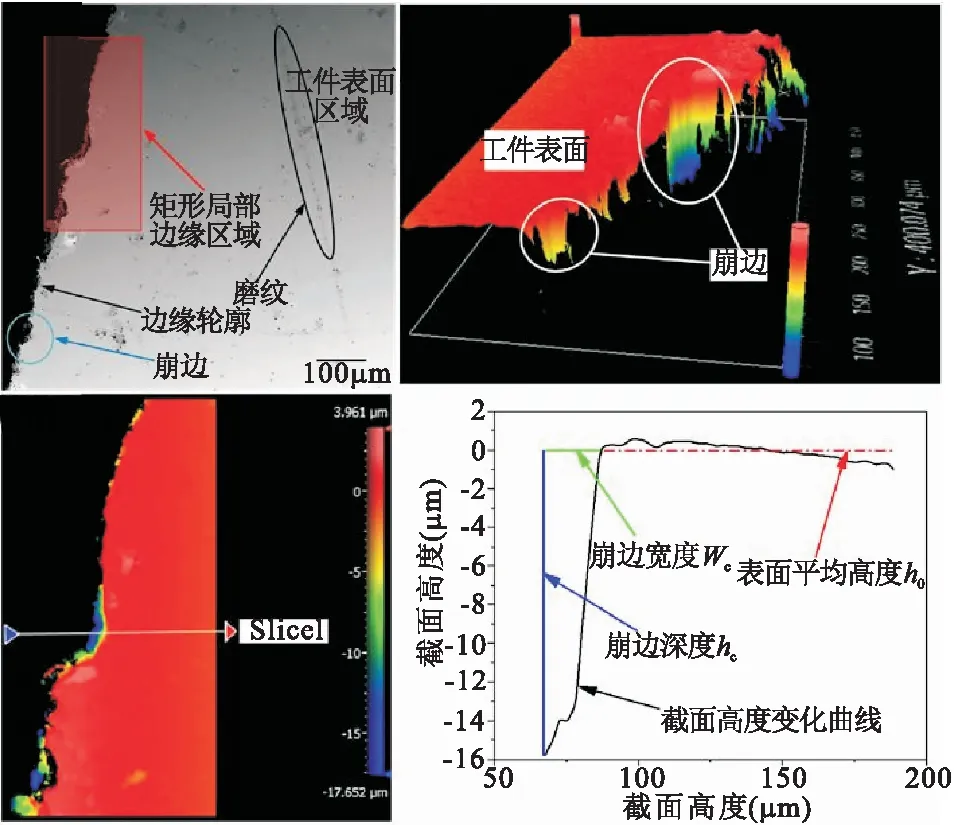

磨削加工后工件崩边形貌的光学显微图像如图3a所示,工件表面出现明显的磨削痕迹,工件边缘区域发生明显的崩边现象。如图3b所示,截取矩形区域(400μm×200μm)进一步分析发现,崩边边缘区域的垂直高度梯度变化明显大于其他未发生崩边的边缘区域。在发生明显崩边的位置绘制截面线,如图3c所示,得到截面处的高度变化数据,将数据导出进行绘制,如图3d所示,以图中所示的两条实线的长度分别作为崩边的深度he与宽度We,将其作为评价崩边严重程度的量化指标。

图3 磨削加工后工件崩边形貌的测量结果

4.2 砂轮转速对崩边尺寸的影响规律

根据式(7)可以计算得到YAG晶体自旋转磨削过程的崩边深度和崩边宽度。不同砂轮转速下崩边尺寸的模型预测值和实验测量结果见图4,可以发现,模型预测值与实验结果接近,表明模型可靠。

图4 砂轮转速对崩边尺寸的影响

实验和理论结果均表明,随着砂轮转速的逐渐增加,崩边尺寸逐渐降低。这是由于砂轮转速增加时,磨粒的切削深度与磨削力会逐渐下降,中位裂纹的深度降低,因此崩边尺寸减小。当砂轮变为负转向时,崩边尺寸明显增加,在砂轮在逆磨状态下,边缘处所受磨削力方向导致更容易发生崩边,因此在实际加工中应优选顺磨作为脆性晶体自旋转磨削的加工方向。

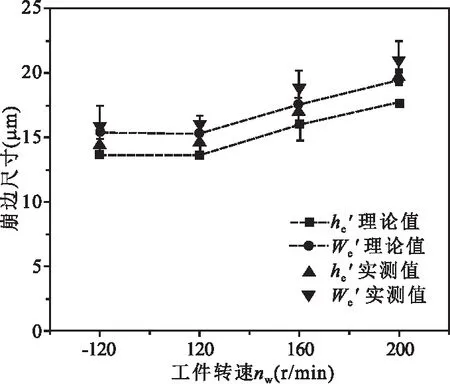

4.3 工件转速对崩边尺寸的影响规律

工件转速对工件崩边的影响规律如图5所示,结果表明,不同工件转速条件下模型预测值与实验结果接近,崩边尺寸随着工件转速的增加而增加。这是由于当工件转速增加时,磨粒的切削深度与磨削力会逐渐增大,中位裂纹的深度与宽度上升,从而使崩边尺寸增大。此外,可以看出工件的不同转速对崩边尺寸的影响较小。

图5 工件转速对崩边尺寸的影响

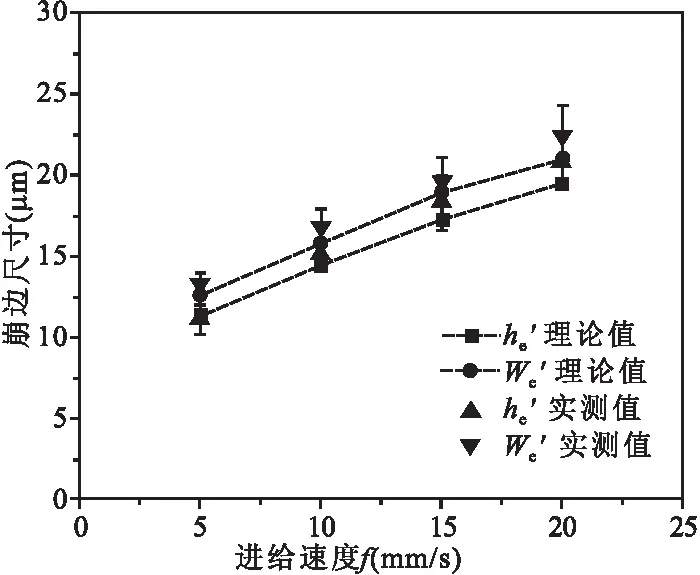

4.4 进给速度对崩边尺寸的影响规律

进给速度对工件崩边的影响规律如图6所示,可以看出,不同进给速度下模型的预测值与实验结果接近,随着进给速度的增加,工件的崩边尺寸逐渐增大。这是由于当进给速度增加时,磨粒的切削深度与磨削力会随之增大,使得中位裂纹的深度与宽度上升,崩边尺寸增大。

图6 进给速度对崩边尺寸的影响

5 结语

建立了自旋转磨削过程的崩边尺寸理论模型,预测了YAG晶体磨削过程的崩边尺寸并优化了磨削工艺参数,对实现YAG晶体的高效精密加工具有重要意义。

(1)基于划痕断裂力学模型,建立了考虑应变率效应的YAG晶体自旋转磨削过程崩边尺寸理论模型,并开展了YAG晶体自旋转磨削实验,对理论模型的可靠性进行了验证。结果表明:理论模型预测结果与实验结果相近,模型可靠。

(2)基于理论模型和实验结果分析了磨削工艺参数对崩边尺寸的影响规律,结果表明:随着砂轮转速的增加,崩边尺寸逐渐减小;随着工件转速和进给速度的增加,崩边尺寸逐渐增大。