IN718合金螺栓断裂分析

2023-10-23张海峰

张海峰

(中国船舶重工集团公司第七二五研究所(洛阳船舶材料研究所), 河南 洛阳 471023)

Inconel 718合金(国内牌号GH4169)是一种铁-铬-镍基沉淀强化型变形高温合金,广泛应用于航空、航天、核能和石化领域的涡轮盘、环件、叶片、轴、紧固件等。作为一种第二相沉淀强化Ni基高温合金,利用其组织、性能对热加工工艺极其敏感的特点,通过调整热变形与热处理参数,可以获得不同晶粒尺寸和不同析出相特征,进而获得不同性能水平的各种产品。合金的主要组成相为基体γ相及δ相、碳化物、γ″相和γ′相两种强化相[1-2],其中γ″(Ni3Nb)相为体心四方结构的主要强化相,合金在253~650 ℃之间具有良好的高温强度[3-4],同时该合金还具有良好的抗氧化性、抗疲劳性、耐蚀性、焊接性、组织长期稳定性等优势[5]。

某柴油机上的排气管螺栓在使用过程中发生早期断裂,螺栓材料牌号为Inconel718,规格为M10 mm×55 mm,制造工艺为固溶处理后进行滚压成形,然后进行时效强化,材料性能要求:抗拉强度≥1275 MPa,屈服强度≥1034 MPa,A≥12%,Z≥15%,硬度≥40 HRC。使用环境为500~600 ℃高温环境,断裂螺栓见图1。

1 试验方法

采用5110SVDV电感耦合等离子体发射光谱仪及CS800碳硫分析仪对失效螺栓化学成分进行分析,确定化学成分是否符合标准要求。采用INSTRON5587材料试验机测试螺栓力学性能。采用OLYMPUS GX71金相显微镜观察显微组织。采用FEI Quanta 650FEG场发射扫描电镜对失效螺栓断口进行微观形貌观察。自断裂螺栓螺牙根部切取0.5 mm薄片,研磨到约120 μm,冲制出φ3 mm圆片,精磨到50 μm。以4%高氯酸酒精为电解液,在-20 ℃下双喷电解得到穿孔薄膜试样,电解电压75 V。氩离子减薄0.5 h,采用JEM-2100 透射电镜及X-Max 80能谱仪对螺栓变形区内纳米析出相形貌及成分进行分析。

2 试验结果

2.1 宏观形貌

螺栓断口平齐呈黑色,没有明显塑性变形,见图2。裂纹起源于螺纹根部(白色虚框),裂纹源呈线源,从左侧螺纹根部向右扩展,最终断裂区位于右侧(黑色虚框)。

图2 螺栓断口形貌Fig.2 Macromorphology of the fractured bolt

2.2 化学成分

对螺栓进行化学成分检测,结果见表1。

表1 螺栓的化学成分检测结果(质量分数,%)

2.3 力学性能

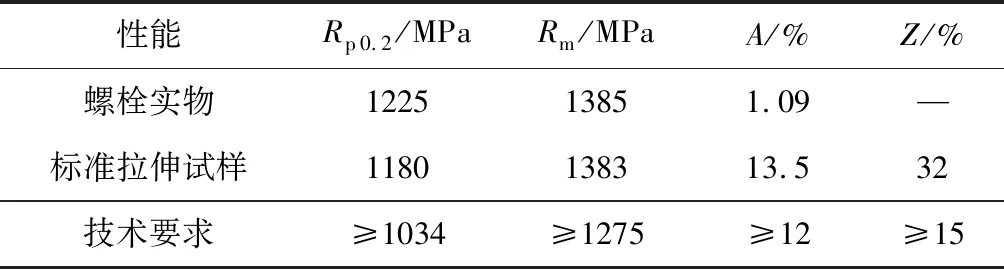

对使用过的未断螺栓实物及将螺栓加工成φ5 mm的标准拉伸试样分别进行拉伸试验,结果见表2。

表2 拉伸性能

螺栓基体材料制备的标准拉伸试样的性能均满足技术要求。螺栓实物断后伸长率A为1.09%。

断裂螺栓3个测试点的硬度分别为45.5、44.6、45.9 HRC,符合≥40 HRC的技术要求。

2.4 金相分析

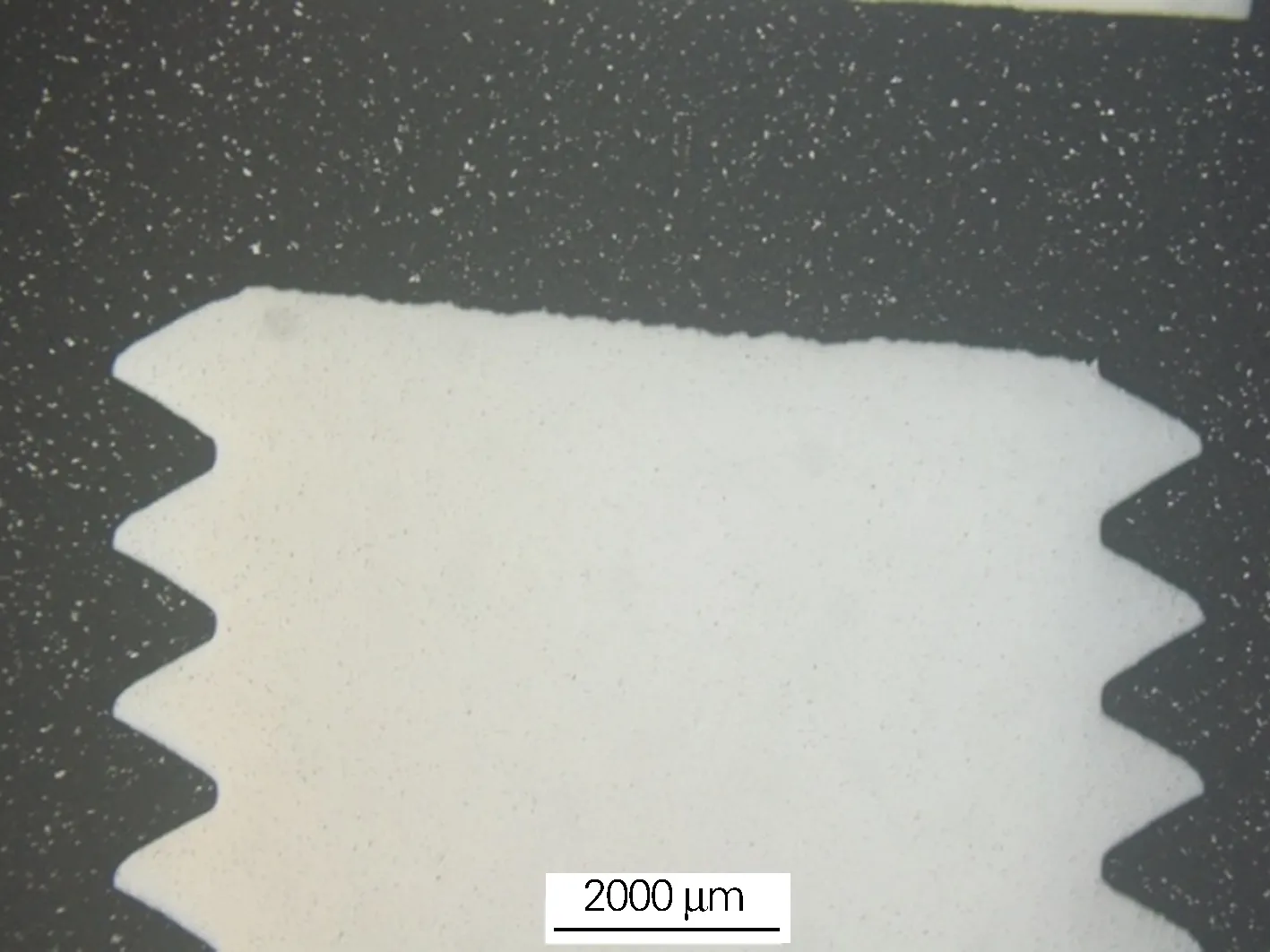

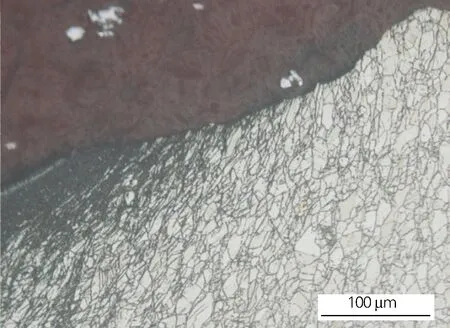

对抛光态断裂螺栓轴向截面进行观察,螺栓裂纹起源于螺牙根部,见图3,断口相对平坦。侵蚀后裂纹源区放大形貌见图4,裂纹初始扩展方向与螺牙面一致,其后扩展方向垂直于螺栓轴向。

图3 断裂螺栓低倍形貌(抛光态)Fig.3 Low magnification morphology of the fractured bolt (polished state)

图4 断裂螺栓裂纹源处形貌(侵蚀态)Fig.4 Morphology of crack source area of the fractured bolt (etched state)

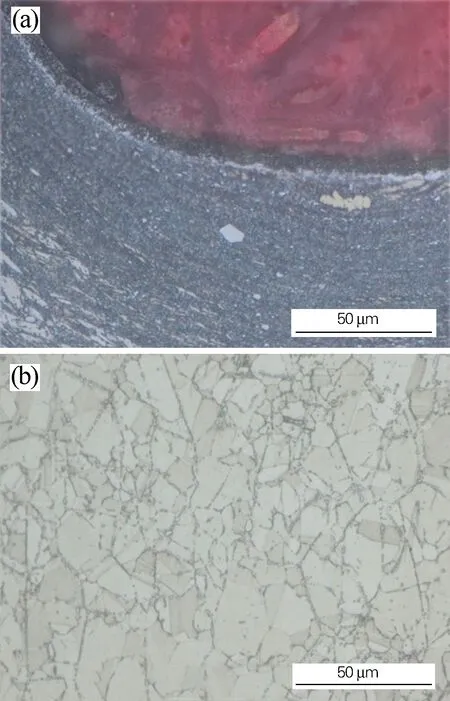

王水侵蚀后可以看出螺栓是滚压成形,见图5(a),螺栓表层有平行于表面的变形流线层。显微组织为等轴γ相+晶界细颗粒状析出δ相+块状析出相γ′、γ″,见图5(b),晶粒度9.5级。

图5 断裂螺栓滚压流线形貌(a)及基体组织(b)Fig.5 Thread rolling streamline morphology(a) and microstructure of matrix(b) of the fractured bolt

2.5 扫描电镜观察

螺栓断口低倍形貌及裂纹源区SEM形貌见图6,其中虚框为裂纹源区,呈多源特征。裂纹源区位于螺纹根部的滚压变形区,该区域呈解理形貌,脆性区宽度小于100 μm。

图6 断裂螺栓断口形貌(a)及裂纹源处形貌(b, c)Fig.6 Morphologies of fracture(a) and crack source(b, c) of the fractured bolt

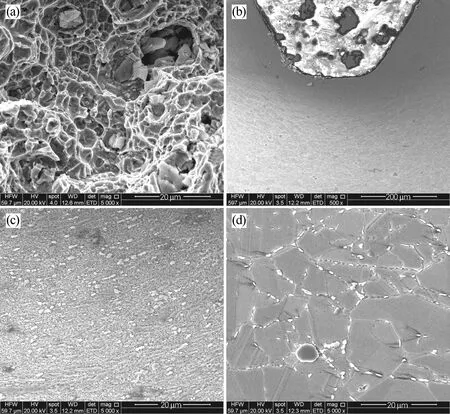

断裂螺栓断口扩展区形貌为韧窝特征,见图7(a)。螺牙根部王水侵蚀后进行扫描电镜观察,见图7(b),滚压变形区晶粒破碎。变形区高倍形貌见图7(c),除了原晶界上的块状δ相外有大量纳米尺寸的新析出相。基体的SEM形貌见图7(d)。

图7 断裂螺栓断口扩展区(a)、牙根(b)、牙根变形区析出相(c)及基体(d)的SEM形貌Fig.7 SEM morphologies of crack propagation area(a), thread root(b), precipitated phases in deformed area of thread root(c) and matrix(d) of the fractured bolt

2.6 透射电镜观察结果

断裂螺栓螺牙根部变形区内存在较多纳米尺寸的块状、棒状δ相,见图8(a, b)。此外还有少量NiCrFe纳米相,见图8(c, d)。

3 分析与讨论

IN718合金螺栓的化学成分符合要求,从螺栓基体材料拉伸性能看,螺栓材料合格,螺栓实物拉伸性能较差,说明螺栓表层塑性降低,导致实体螺栓塑性差。从螺栓的金相分析可以看到螺栓由滚压制成,螺栓显微组织为等轴γ相+晶界颗粒状析出δ相+弥散状析出相γ′、γ″,晶粒较细。

失效螺栓断口宏观分析表明,螺栓断裂于螺纹根部,螺栓断口没有塑性变形,宏观上呈脆性断裂特征。微观分析表明螺栓断口裂纹源呈线源,起裂区(裂纹源区)位于滚压大变形区,该区域厚度在50~100 μm之间,有大量纳米δ相在该区域析出,裂纹源区无明显的韧性断裂特征,裂纹源区占整个断口区域的面积比很小,说明螺栓仅表层脆化。断口大部分为放射状扩展区,呈韧性断裂,断口没有发现损伤积累特征。

螺栓的使用性能不仅与材料强度有关,还与其组织结构即螺栓的制造工艺有关,螺栓采用固溶态的Inconel 718合金冷滚压成形,再进行沉淀强化处理后螺纹根部组织与心部存在明显的不同。螺栓采用滚压工艺使得螺栓螺牙根部变形量最大,形成一个压应力层,使用时该应力抵消一部分工作应力,从而提高螺栓的使用性能,晶粒在滚压后发生大变形呈纤维状。相对于切削螺纹,滚压螺纹可以给齿根部提供表面残余压应力,从而有效提高螺栓的强度[6-7]。螺栓时效后滚压螺纹,存在于螺纹牙表面的强化层没有被破坏,表面强化层的存在改变了螺纹牙根部的内应力分布,尤其是牙根底表层形成残余压应力,这对于承受拉伸载荷螺栓的螺纹,有效地降低了拉应力的应力集中,可提高螺栓使用性能。螺栓在固溶状态下滚压成形,导致牙根变形层处于较高的能态[8],在随后长时间沉淀强化热处理过程中,变形层中析出大量纳米δ相,从而使得变形层塑性变差。同时滚压成形后再进行时效强化消除了螺栓表层的压应力,降低了螺栓使用性能。

综上所述,IN718合金排气管螺栓滚压成形后进行时效强化,螺栓牙根变形层内纳米δ相大量析出导致变形层塑性差,即表层抗变形能力差。螺栓工作时处于三向应力状态,螺栓表层塑性良好时表层载荷可以向心部传递,从而使整个截面载荷均匀,处于正常情况下使用螺栓有较高的安全余量。当螺栓表层脆化时,应力不能向心部传递,使得螺牙根部在受力超过屈服强度时,不能发生塑性变形释放应力从而产生微裂纹,微裂纹快速扩展导致螺栓在平均应力低于材料的屈服强度下断裂。此外滚压成形后进行时效强化消除了螺牙根部滚压形成的压应力层,降低了螺栓的使用性能,促进了螺栓的裂纹萌生。

4 结论及建议

1) IN718合金排气管螺栓裂纹起源于螺纹根部。

2) IN718合金螺栓断裂主要原因是由于螺牙表层滚压后处于高能状态,随后时效处理造成大量纳米δ相在表层析出,从而使得螺栓牙根表层脆化。螺栓工作时处于三向应力状态,螺栓牙根表面应力不能向心部传递导致过载断裂。

3) 建议IN718合金螺栓的制造工艺应更改为先时效处理,后进行螺纹滚压成形。