GH4169合金固溶及冷拉过程的微观组织演变行为

2023-10-23杨春雷沈海军王国栋王资兴

杨春雷, 沈海军, 王国栋, 王资兴

(1. 江苏省产业技术研究院 先进金属材料及应用技术研究所, 江苏 常熟 215506;2. 苏州集萃高合材料科技有限公司, 江苏 常熟 215506)

GH4169合金(Inconel 718)是一种沉淀强化型镍基高温合金,以γ″(Ni3Nb)和γ′(Ni3AlTi)相为主要强化相,同时在一定温度使用过程中亚稳的γ″相会转变为正交有序结构的稳定相(δ相)[1-2]。由于GH4169合金具有优异的性能,如较高的强度、良好的抗热疲劳、抗蠕变和热稳定性等,被广泛应用于航空、航天、核能和石化领域的涡轮盘、环件、叶片、轴、紧固件和机匣等零部件[3-4]。GH4169合金冷拉棒是加工航空发动机用螺栓等紧固件的重要材料,与常用的热轧棒材和锻制棒材相比,冷拉棒的表面光洁度好,尺寸精度高等。同时在冷拉过程中选择不同的变形量,可以得到不同性能要求的产品,满足不同的使用需求。

目前对GH4169合金的研究工作主要集中在热加工[5]、热处理组织控制[6]以及定向凝固单晶[7-8]等方面,并取得了显著的成果,然而冷拉拔过程中GH4169合金微观组织演变的研究比较欠缺。对此,本工作以GH4169合金冷拉棒材为研究对象,分析其冷拉前固溶软化处理和冷拉过程中不同冷拉变形量及不同位置的微观组织演变规律,为实际生产提供理论指导。

1 试验材料与方法

试验用GH4169合金的主要化学成分如表1所示。首先将φ20 mm热轧棒材进行固溶处理,以消除热加工过程中的残余应力,降低硬度,便于后续冷拉拔过程的顺利进行。然后将固溶处理后的棒材分别进行变形量为8%、10%、12%、19%和30%的冷拉拔。将试样沿直径方向剖开,随后纵截面进行机械研磨和机械抛光,并用盐酸酒精双氧水溶液进行化学腐蚀。采用光学显微镜和装配有电子背散射衍射(EBSD)系统的场发射扫描电镜(SEM)分析该合金在固溶和冷拉拔过程中的微观组织演变规律。

2 试验结果与讨论

2.1 热轧棒材固溶处理后的微观组织

图1为初始热轧棒材经固溶软化处理后不同位置的微观组织。由图1可知,经过固溶处理后,圆棒中心和0.5R处的晶粒均匀细小,按ASTM E112-13a标准评级约为10级,而边部存在一层深约300 μm的粗晶,平均晶粒度约为8级。该粗晶层的形成是因为在热轧过程中圆棒表面和轧辊接触,因此表面温降比0.5R处和中心快,容易在圆棒表面残留冷变形,同时轧制完成以后还会进行矫直,也会在表面残留冷变形。当表面的残余变形处于临界变形时,在一定温度下固溶就会出现晶粒异常长大的现象,也被称为二次再结晶。二次再结晶的大晶粒并不是由重新形核长大而获得,而是原来一次再结晶的一些特殊晶粒经历一定孕育期后长大而成。这些特殊晶粒比一次再结晶晶粒平均尺寸大得多。Padilha等[9]研究AISI 370不锈钢时也发现二次再结晶的晶粒尺寸比正常晶粒大很多。

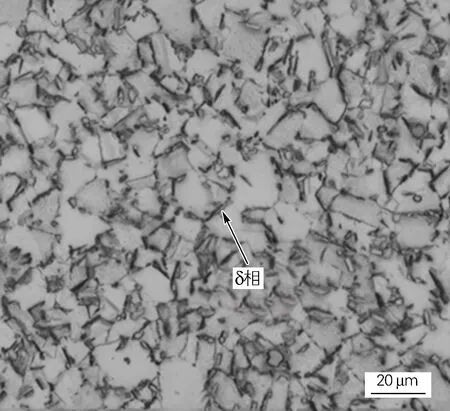

发生二次再结晶的前提必须有某些抑制因素,如弥散相抑制、织构抑制、厚度抑制及表面能控制等[10]。因此,要实现二次再结晶,正常晶粒的长大要受到抑制因素,而某些晶粒能摆脱抑制长大的因素。本试验圆棒边部的二次再结晶晶粒与正常晶粒尺寸差异不大的原因是固溶温度不高,该合金在固溶过程中会沿晶界析出δ相,从而抑制晶粒的长大,如图2所示。而δ相的析出除了与固溶温度有关外,还与冷变形有关,冷变形越大,δ相的析出倾向也越大,边部的冷变形大,所以δ相的析出倾向越大。因此在两种因素的共同作用下,正常晶粒和异常晶粒的尺寸差异并不大。

图2 GH4169合金固溶过程析出的δ相形貌Fig.2 Morphology of the precipitated δ phase during solution of the GH4169 alloy

图3是初始热轧棒材固溶处理后不同位置的IPF图及对应的织构含量,由图3可知,轧棒中心和0.5R处的<100>、<110>、<111>织构分布基本规律一致。其中0.5R处和中心的织构差异最小,这是因为在热轧过程中这两个位置的受力情况和热效应基本一致,晶粒内部只有少量的残余冷变形,在固溶过程中仅仅发生回复作用,没有出现再结晶和晶粒长大现象,因此晶粒取向基本保持一致。而热轧棒材表面温降比较快,因此会残留较多的冷变形,在固溶过程中出现了晶粒异常长大现象,而这个过程必然会伴随着再结晶。取向形核理论认为,一些金属和合金的再结晶织构和初始变形织构有紧密联系,往往再结晶织构就是初始变形织构。因此边部的再结晶织构中<111>//RD(轧向)取向的含量增多,而<110>//RD取向的含量相应减少。

图4 GH4169合金初始热轧棒材固溶处理后不同位置的取向差分布图(a)边部;(b)0.5R;(c)中心Fig.4 Misorientation distribution at different positions of the GH4169 alloy initial hot rolled bar after solution treatment(a) edge; (b) 0.5R; (c) center

2.2 冷拉过程中的微观组织演变

图5为不同冷拉变形量试样0.5R处沿拉拔方向纵截面的微观组织。由图5可知,当变形量为8%时,晶粒基本上呈等轴状,此时的冷变形刚渗透到该区域,硬度值开始增加,晶粒还没有发生明显的变形。随着变形量的增大,晶粒逐渐沿拉拔方向开始变形,当变形量达到12%时,晶粒沿拉拔方向变形明显。变形量继续增大至30%时,晶粒已经开始出现严重的变形,大部分晶粒都沿着拉拔方向被拉长。图6是不同冷拉变形量试样不同位置的硬度值分布,由图6可知,在拉拔过程中,由于边部的变形量比较大,加工硬化作用比其他区域大,随着变形量的增大硬度值显著升高。当变形量比较低时,由于心部的变形量比较小,硬度值随变形量的增大而增加的趋势并不明显。当变形量增大到30%时,心部晶粒也发生了严重的塑性变形,加工硬化效应使心部的硬度值显著增加。从图6还可以看出,当变形量分别为10%、12%和19%时,0.5R处的硬度值差别并不大,说明这3个变形量下该区域的变形情况基本相似,从图5中也能看出这3个变形量下0.5R处的微观组织差别不大,因此后续的工作主要研究变形量为8%、12%和30%试样的微观组织演变。

图5 不同冷拉变形量试样0.5R处的微观组织Fig.5 Microstructure at 0.5R of the specimens with different cold-drawn deformation amounts (a) 8%; (b) 10%; (c) 12%; (d) 19%; (e) 30%

图6 不同冷拉拔变形量试样的硬度值分布Fig.6 Hardness distribution of the specimens with different cold-drawn deformation amounts

图7是不同变形量下试样不同位置的KAM(Kernel average misorientation)图,KAM图可以用来定性表征材料塑性变形的不均匀程度及缺陷密度分布[13],KAM值越大,晶粒内部变形越大,晶格扭转越严重。由图7可知,当变形量为8%时,整体上KAM值都比较小,而边部由于变形量比较大,该区域的KAM值比0.5R处和中心的大,经统计分析得出边部的KAM值主要集中在0.8左右,而0.5R处和中心的主要集中在0.6左右。随着变形量的增加,不同区域的变形程度逐渐变得均匀,当变形量达到12%时,各区域的KAM值基本集中在1.0左右,边部的稍高,但是并不明显。当变形量增大到30%时,各区域的变形基本一致,KAM值最大达到了4.0。图8是不同变形量试样不同位置的取向差分布图,当变形量为8%时,大角度晶界所占比例减少,小角度晶界增加,且边部的小角度晶界所占比例更大,0.5R处和中心差别不大。随着变形量的增加,小角度晶界所占比例继续增大,大角度晶界逐渐降低,且不同位置的差异越来越小。当变形量增加到30%时,基本上全部是小角度晶界,大角度晶界含量已经非常低。金属材料在冷拉拔过程中会产生塑性变形,塑性变形是晶体的一部分相对于另一部分发生滑动的结果,这种变形方式被称作滑移,而晶体的滑移是位错在切应力的作用下沿着滑移面逐步移动的结果。因此,随着塑性变形的进行,晶体中的位错数目越来越多,这就是位错的增殖。由前文可知,小角度晶界基本上都是由位错构成,所以随着变形量的增加,小角度晶界数量也逐渐增加。

多晶体材料在塑性变形过程中随着形变的进行,各晶粒的取向会逐渐转向某一个或多个稳定的取向,这种现象被称为择优取向,也被称为形变织构。这是因为形变总是在取向有利于滑移和孪生的方向上进行,使得形变后的晶体取向不是任意的,而是集中分布在某一个或某些取向附近。而形变织构的类型主要取决于形变金属的本质,如晶体结构、层错能等,另外还与变形方式有关,如轧制变形、拉拔变形、压缩变形等。图9是不同变形量试样下不同位置的取向分布函数(ODF)图,由于面心立方金属的形变织构主要集中在欧拉取向空间的φ2=45°和φ2=90°的等截面上,因此本文主要研究该截面上的织构类型。由图9可知,经过拉拔变形后出现了<111>//拉拔方向的纤维织构,也被称为丝织构,并且随着变形量的增加,该织构的强度也逐渐增大,当变形量增加到30%时,最大织构强度达到了8.0。GH4169合金是镍基变形高温合金,属于面心立方结构金属,此类金属的拉拔变形织构主要是<111>丝织构,但是在本研究中发现当变形量比较小时,边部区域出现了高斯织构和黄铜织构,如图10所示。这两种织构最有可能出现在面心立方金属轧制变形过程中,而在拉拔过程中出现的原因可能是由于该合金在拉拔过程中表面和中心受力状态不同导致。金属材料的拉拔变形是指材料在外界拉应力作用下使其通过具有一定孔径的模孔,从而得到与模孔尺寸和形状相同的成品。在拉拔变形过程中,材料表层不但受到模具表面的压应力作用,同时还要受到轴向拉应力的作用,而材料的心部仅仅受到轴向拉应力的作用。由于拉拔过程中不同区域的受力状态不一样,会导致组织分布不均匀。因此,当变形量比较小时,轴向拉应力对材料表面的作用比较弱,而模具表面的压应力占主导,此时表面的变形方式类似于轧制变形,所以会出现一些轧制织构。而随着变形量的增加,轴向拉应力逐渐占据主导地位,最终形成典型的<111>拉拔丝织构。研究发现[14],304奥氏体不锈钢丝在拉拔过程中由于表面和中心的应变状态不同,导致形变诱导马氏体的分布不均匀。

图10 不同变形量下试样边部的取向分布函数(ODF)图Fig.10 ODF images of the edge of the specimens with different deformations(a) 8%; (b) 12%; (c) 30%

3 结论

2) 经过不同变形量冷拉变形后,不同区域的变形并不一致。当变形量比较小时,边部的变形比0.5R处和中心区域大,随着变形量的增大,两者的差异越来越小,当变形量达到30%时,不同区域的变形状态基本一致。在冷拉拔过程中随着塑性变形的进行,晶体中的位错数目越来越多,导致大角度晶界数量逐渐降低,小角度晶界数量逐渐增加。

3) 当变形量比较小时,边部的变形方式类似于轧制变形,因此出现了一些轧制织构,如高斯织构和黄铜织构。随着变形量的增加,出现了典型的<111>//拉拔方向的丝织构,且织构强度随变形量的增加而增大。