Mg-1Gd(Nd)-0.6Zr镁合金的显微组织和力学性能

2023-10-23张文玉吴远志杜伟肖刘先兰赵龙飞吴元祯

张文玉, 吴远志, 叶 拓, 杜伟肖, 刘先兰, 赵龙飞, 吴元祯, 全 阳

(1. 湖南工学院 创新创业教育中心, 湖南 衡阳 421002;2. 湖南工学院 智能制造与机械工程学院, 湖南 衡阳 421002;3. 湖南工学院 汽车零部件研究院, 湖南 衡阳 421002;4. 北京机科国创轻量化科学研究院有限公司, 北京 100083)

镁合金以其高比强度、比刚度等优越性在航空航天、军工、汽车及医疗等方面的应用越来越广泛[1-5],如QE22A合金用于飞机起落架外筒和轮彀;WE43、WE54等合金用于航空发动机齿轮箱、飞机的变速系统;EZ33A、EK41、AE42等镁合金用于汽车发动机、变速箱、气缸盖等部件。对于多种稀土元素及高稀土含量的镁合金研究报道的比较多[6-12],而对于单个稀土元素及低稀土含量对镁合金的影响报道的较少。本试验以Mg-0.6Zr镁合金为基础,分别加入Gd和Nd两种稀土元素,对比研究Gd和Nd两种稀土元素对Mg-0.6Zr镁合金组织和性能的影响,探讨重稀土元素(Gd)和轻稀土元素(Nd)在镁合金中的作用机制,以满足镁合金在不同工程实践中的需要。

1 试验材料与方法

试验采用纯镁锭(99.96%Mg,质量分数,下同)和Mg-30%Zr、Mg-20%Gd、Mg-20%Nd中间合金为原材料,自行制备Mg-0.6Zr、Mg-1Gd-0.6Zr和Mg-1Nd-0.6Zr镁合金。熔炼前先进行烘干预热,熔炼时,先把预热好的镁锭放入SG-9-10型电阻坩埚炉中升温至650 ℃,待全部熔化后再升温到720 ℃,根据合金成分的要求,分别加入中间合金,待熔化后再升温至740 ℃,保温20 min后搅拌1~2次,再降温到720 ℃,静置20 min后进行浇铸,铸锭尺寸为φ60 mm×150 mm。在熔炼过程中采用CO2和SF6混合气体进行保护。铸锭经过均匀化退火后,在300 ℃进行挤压塑性变形,挤压比为16∶1,变形后直径为φ15 mm。最后进行170 ℃×8 h时效处理。

不同状态试样经4%(体积分数)硝酸酒精溶液侵蚀后,采用POLYVAR- MET型光学显微镜(OM)进行显微组织观察,并用Sirion200 型扫描电镜(SEM)进一步观察和能谱分析。采用D/Max2500 X射线衍射仪进行物相分析,试样尺寸为15 mm×15 mm ×5 mm,试验条件为:CuKα辐射,电流28 mA,加速电压36 kV,扫描范围(2θ)为10°~80°,扫描速度10°/min,试验温度为室温。按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》,采用CSS-44100型万能电子拉伸试验机进行力学性能测试,结果为3个平行试样的平均值。

2 试验分析与讨论

2.1 铸态镁合金的显微组织

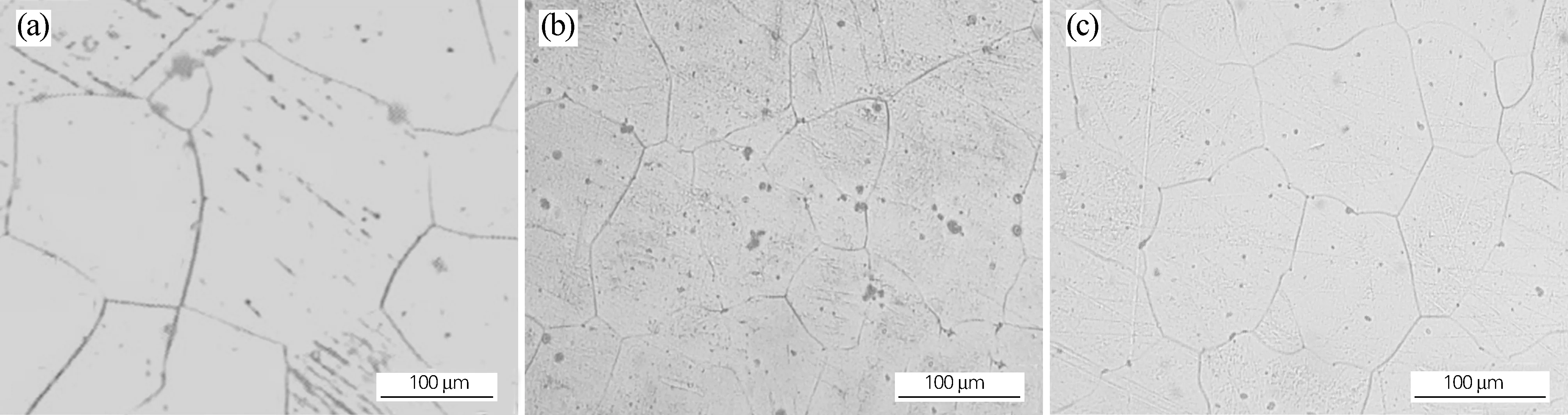

图1为铸态Mg-0.6Zr、Mg-1Gd-0.6Zr和Mg-1Nd-0.6Zr镁合金的显微组织。可以看出,铸态Mg-0.6Zr合金晶粒比较粗大,平均晶粒尺寸约为300 μm,晶界干净清晰,如图1(a)所示。加入稀土元素Gd和Nd后,合金的晶粒尺寸明显变小,且晶内和晶界上分布有少量的颗粒状物相。Mg-1Gd-0.6Zr合金晶粒尺寸约为100 μm,如图1(b)所示,Mg-1Nd-0.6Zr镁合金晶粒尺寸约为80 μm,如图1(c)所示。在镁合金中,Zr作为非均匀形核的结晶核心,增加单位体积晶核核心的数量,形核率提高,从而细化晶粒。稀土元素Gd、Nd与镁的晶体结构一样,都属于密排六方结构,一部分固溶于基体中,一部分富集在晶界,使晶粒进一步得到细化[1]。

图1 铸态镁合金的显微组织Fig.1 Microstructure of the as-cast magnesium alloys(a) Mg-0.6Zr; (b) Mg-1Gd-0.6Zr; (c) Mg-1Nd-0.6Zr

图2为Mg-Gd和Mg-Nd二元合金相图[13]。可以看出, Mg-Gd二元合金中存在4种二元化合物:Mg5Gd、Mg3Gd、Mg2Gd和MgGd。Mg-Nd二元合金中存在有Mg41Nd5、Mg3Nd、Mg2Nd和MgNd等多种第二相。根据试验合金成分范围可知,Mg5Gd相为Mg-1Gd-0.6Zr合金中的主要析出强化相,Mg41Nd5相为Mg-1Nd-0.6Zr合金中的主要析出强化相。

图2 Mg-Gd(a)和Mg-Nd(b)二元镁合金的相图[13]Fig.2 Phase diagrams of the Mg-Gd(a) and Mg-Nd(b) binary magnesium alloys[13]

图3为Mg-1Gd-0.6Zr和Mg-1Nd-0.6Zr合金的SEM图和EDS分析结果。可以看出,合金晶界和晶内出现了含Gd、Nd的第二相化合物。Mg-1Gd-0.6Zr合金中,除了α-Mg固溶体外,还有少量的Mg5Gd相呈细小的颗粒状(尺寸约1 μm)分布在晶界上,如图3(a)所示。而Mg-1Nd-0.6Zr合金中,Mg-Nd化合物相呈现不规则的多边形(尺寸约1 μm×5 μm)分布在晶界,如图3(b)所示。由图2可知,溶质稀土元素Gd和Nd的平衡分配系数K<1,合金凝固时,Gd和Nd元素在固/液界面前沿发生偏析而富集在固/液界面前沿。晶界上偏聚的Gd和Nd元素抑制和阻断枝晶的生长。

图3 铸态镁合金的SEM图及EDS分析结果Fig.3 SEM images and EDS analysis results of the as-cast magnesium alloys(a) Mg-1Gd-0.6Zr; (b) Mg-1Nd-0.6Zr

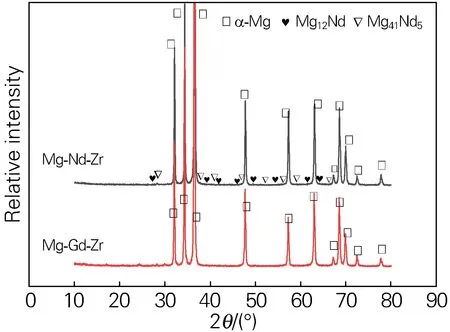

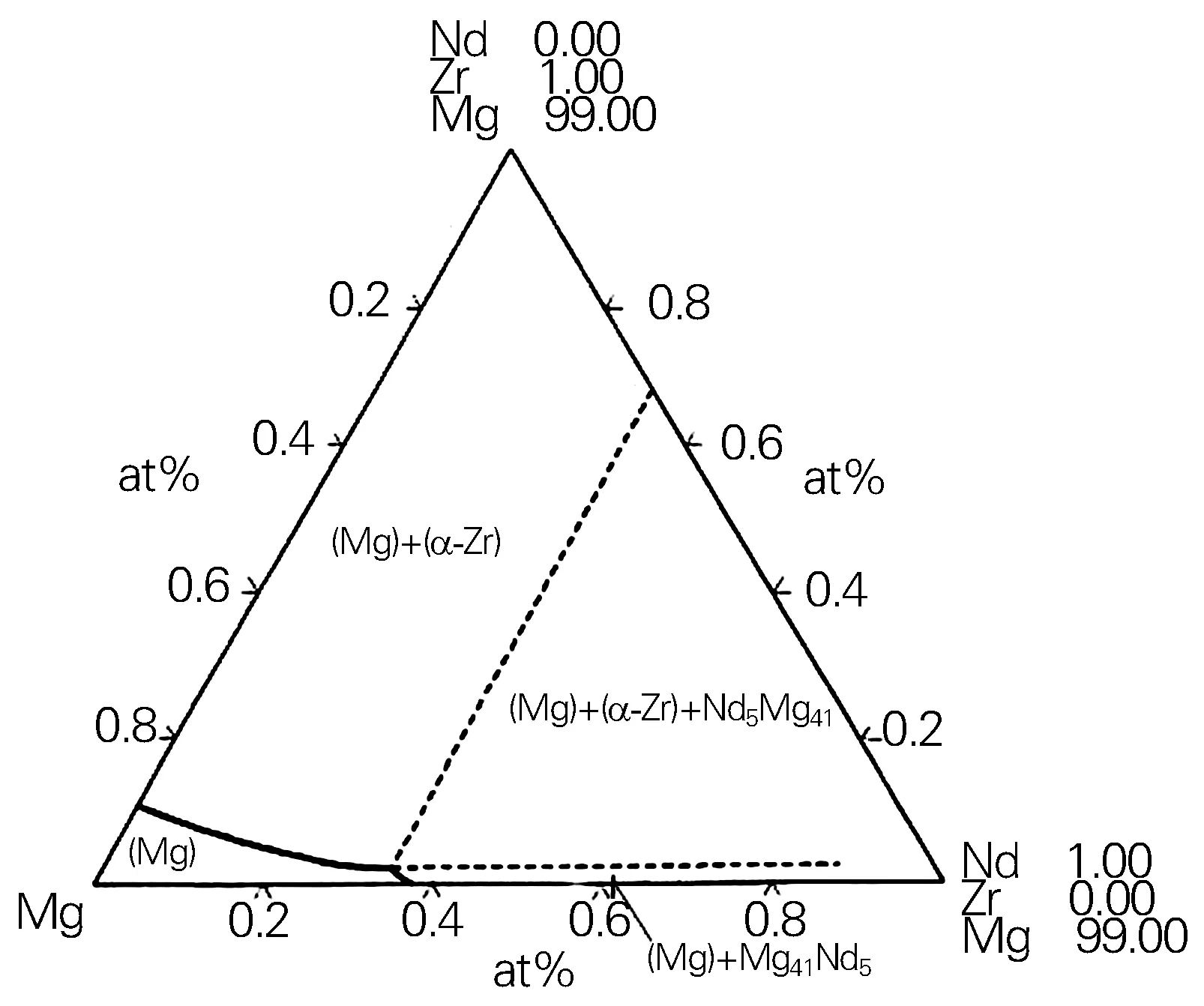

通过X射线衍射(XRD)图谱(见图4)可知,Mg-1Nd-0.6Zr合金中除了Mg41Nd5相衍射峰外,还出现了Mg12Nd相衍射峰。结合Mg-Nd-Zr三元合金相图(见图5)分析,Mg-1Nd-0.6Zr合金中只存在Mg41Nd5第二相。Wang等[14]研究指出,Mg-Nd合金中金属化合物Mg12Nd的稳定性最差,因此,相图上没有Mg12Nd相,但实际上还是可能在合金中存在的。Mg-1Gd-0.6Zr合金的XRD图中没有Mg5Gd的衍射峰,可能是由于Gd含量低,Mg5Gd相很少的缘故。

图4 铸态镁合金的XRD图谱Fig.4 XRD patterns of the as-cast magnesium alloys

图5 Mg-Nd-Zr三元镁合金相图[12]Fig.5 Phase diagram of the Mg-Nd-Zr ternary magnesium alloy[12]

2.2 挤压和时效镁合金显微组织

镁合金在热挤压变形过程中,晶粒被挤压、破碎,晶粒内的位错密度不断增加,当位错密度增大到一定值时,产生应力集中,驱动动态再结晶的发生。因此,挤压塑性变形使得合金晶粒进一步细化的同时,还形成了一部分晶粒更加细小的动态再结晶晶粒[15]。Mg-1Gd-0.6Zr和Mg-1Nd-0.6Zr镁合金经300 ℃挤压后的显微组织如图6(a, c)所示。可以看出,Mg-1Gd-0.6Zr合金中有一部分尺寸较大的粗晶粒(椭圆标记区域),尺寸为10~20 μm,还有一部分尺寸较小的再结晶细晶粒(方框标记),尺寸约为1 μm。Mg-1Nd-0.6Zr合金中粗晶粒尺寸约为10 μm。

图6 挤压态(a, c)和时效态(b, d)镁合金的显微组织Fig.6 Microstructure of the as-extruded(a, c) and as-aged(b, d) magnesium alloys (a,b) Mg-1Gd-0.6Zr; (c,d) Mg-1Nd-0.6Zr

Mg-1Gd-0.6Zr和Mg-1Nd-0.6Zr镁合金经170 ℃×8 h时效处理后的显微组织如图6(b, d)所示。根据文献报道,Mg-Gd合金的时效析出序列[16-17]为:G.P.区→β″-Mg3Gd→β′-Mg7Gd→β-Mg5Gd。Mg-Nd合金的时效析出序列[1,18]为:棒状G.P.区(共格) →β″相(D019型规划结构)→β′相(Mg3Nd,fcc结果)→β相(Mg12Nd,bcc结果)。G.P.区和β″相都形成于约150 ℃,在较高的温度下将析出β′相和β相。因此,在试验条件下,由于温度较高,且合金中的Gd和Nd含量较低,可能出现了β′相和β相。相比挤压态,时效态镁合金晶粒双峰特征更加明显[19-20]。

2.3 镁合金的力学性能

Mg-0.6Zr、Mg-1Gd-0.6Zr和Mg-1Nd-0.6Zr镁合金在铸态、挤压态和时效态的力学性能如图7所示。可以看出,一方面,合金成分不同,力学性能不一样,铸态、挤压态和时效态Mg-1Nd-0.6Zr镁合金的抗拉强度、屈服强度和伸长率均最高,Mg-0.6Zr镁合金的最低。另一方面,合金的状态不同,力学性能不同,Mg-0.6Zr、Mg-1Gd-0.6Zr和Mg-1Nd-0.6Zr镁合金的抗拉强度、屈服强度和伸长率均呈时效态高于挤压态、挤压态高于铸态的特征。时效态Mg-1Nd-0.6Zr镁合金的抗拉强度为201.71 MPa,比挤压态高3.6%,比铸态高23%,比时效态Mg-1Gd-0.6Zr镁合金高2%;时效态Mg-1Nd-0.6Zr合金屈服强度为88.88 MPa,比挤压态高14%,比铸态高34%,比时效态Mg-1Gd-0.6Zr镁合金高2%;时效态Mg-1Nd-0.6Zr镁合金伸长率为29.2%,比挤压态高4.3%,比铸态高46%,比时效态Mg-1Gd-0.6Zr镁合金高15.4%。

图7 三种不同状态下镁合金的力学性能(a)抗拉强度;(b)屈服强度;(c)伸长率Fig.7 Mechanical properties of the magnesium alloys under three different states (a) tensile strength; (b) yield strength; (c) elongation

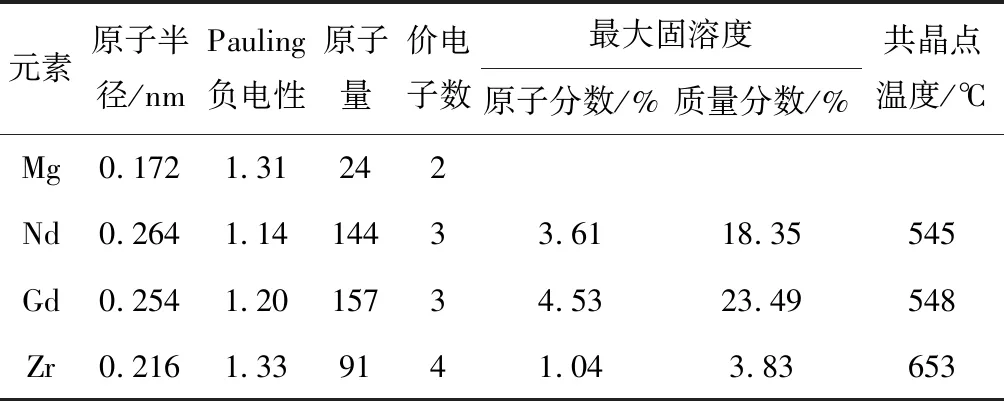

Mg-0.6Zr、Mg-1Gd-0.6Zr和Mg-1Nd-0.6Zr镁合金中分别含有钆(Gd)、钕(Nd)和锆(Zr)等合金元素,化学成分的差异导致镁合金在热变形和时效过程中产生组织和性能的变化。这3种镁合金在不同条件下的力学性能的变化可能存在以下几方面的原因:①稀土元素对镁合金的固溶强化作用。Mg、Gd和Nd的原子半径分别为0.172、0.254和0.264 nm,由于原子半径、电负性和价电子差异等因素(见表1)的影响,使得含Gd和Nd的镁合金产生晶格畸变而引起固溶强化,强度都高于Mg-0.6Zr镁合金。由于Nd原子半径比Gd原子半径大,与镁原子半径差异更大,固溶后造成的晶格畸变更大,固溶强化效果也更强,因此这3种镁合金中,Mg-1Nd-0.6Zr镁合金的强度最高。②稀土元素有利于促进形核,细化晶粒。由图2可知,稀土元素的溶质分配系数K<1,因而合金在凝固过程中,稀土元素容易在固液界面的前端富集,一方面造成成分过冷,促进新的晶核的形成,形核率增大而形成细小的等轴晶组织,另一方面,晶界富集的稀土元素Gd和Nd以及晶界上形成的第二相Mg5Gd、Mg41Nd5和Mg12Nd等对晶界起到钉扎作用,阻碍α-Mg晶粒长大,细化了晶粒。由Hall-Petch公式可知,晶粒细化使得强度增加,ΔσGS=Kd-1/2,而镁合金的晶粒尺寸(d)的敏感系数K值较大,因而合金的强度随晶粒尺寸的细化而增加,Mg-1Nd-0.6Zr合金晶界上的Mg41Nd5和Mg12Nd相较多,晶粒细化效果比Mg-1Gd-0.6Zr镁合金的好,因而强度高。③热挤压塑性变形的同时产生了动态再结晶,进一步使晶粒细化,形成了由变形晶粒和动态再结晶细晶粒组成的双峰组织,提高合金强度的同时,塑性也得到提高。④产生了时效析出强化效果。由于时效析出过程中形成的双峰组织更加显著,因而强度和塑性得到提高。

表1 合金元素的性能参数

3 结论

1)铸造Mg-1Gd-0.6Zr镁合金的组织由α-Mg和Mg5Gd相构成,颗粒状的Mg5Gd相分布在晶界,平均晶粒尺寸约为100 μm。铸造Mg-1Nd-0.6Zr镁合金的组织由α-Mg,Mg41Nd5和Mg12Nd相构成,不规则形状的Mg-Nd相分布在晶界,平均晶粒尺寸约为80 μm。

2) 在300 ℃进行挤压塑性变形(挤压比16∶1)后,合金发生了动态再结晶。挤压态Mg-1Gd-0.6Zr和Mg-1Nd-0.6Zr镁合金出现了由变形晶粒和动态再结晶晶粒构成的双峰组织。再经170 ℃×8 h时效处理后,变形晶粒和动态再结晶晶粒构成的双峰组织更加突出。

3)时效态Mg-1Nd-0.6Zr镁合金的力学性能最好,抗拉强度为201.71 MPa,比挤压态高3.6%,比铸态高23%,比时效态Mg-1Gd-0.6Zr镁合金高2%。时效态Mg-1Nd-0.6Zr镁合金伸长率为29.2%,比挤压态高4.3%,比铸态高46%,比时效态Mg-1Gd-0.6Zr镁合金高15.4%。稀土元素Gd、Nd的加入,使镁合金的力学性能得到改善。