热镀锌工艺对高Si系DH780钢力学性能及显微组织的影响

2023-10-23王建平富聿晶左远鸿

王建平, 富聿晶, 左远鸿

(1. 营口理工学院 材料科学与工程学院, 辽宁 营口 115014;2. 鞍钢集团钢铁研究院 本钢技术中心, 辽宁 本溪 117000; 3. 本钢集团有限公司 热连轧厂, 辽宁 本溪 117022)

随着车身材料对安全及环保要求的提高,材料的防腐性能及强度成为了汽车企业对供汽车钢材关注的热点问题,热镀锌双相钢因为具有较好的防腐性能同时兼具良好的成形性能成为了目前车身轻量化材料的主力军,根据汽车轻量化联盟统计部分车型中热镀锌双相钢占车身高强钢的47%以上[1-3]。但随着热镀锌双相钢强度级别的不断提升,对于复杂零件出现了冲压问题,随即国内一些先进钢铁企业开展了增塑性双相钢(DH钢)的研发工作[4],其中首钢、宝钢相继公布了其成功开发DH系列材料[5-6],目前DH钢主要通过添加Al或者Si以及一定量Nb来实现材料的强塑积。本文主要通过添加Si元素以及适量Nb元素来实现材料的综合性能,并对材料热镀锌工艺进行了相关实验室研究[7-9]。

1 试验材料与检测方法

1.1 试验材料制备

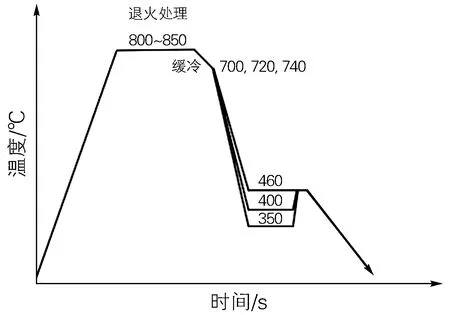

试验材料在本钢中试基地进行小炉冶炼,冶炼钢锭为150 kg,并进行了刨皮、锻坯、热轧以及冷轧处理,材料主要为C-Mn-Si-Nb复合强化,其名义化学成分见表1所示。锻坯尺寸为36 mm(厚度)×170 mm(宽度)×80 mm(长度),热轧厚度为2.5 mm,冷轧厚度为1.4 mm。

表1 热镀锌780 MPa级增塑性双相钢的名义化学成分(质量分数,%)

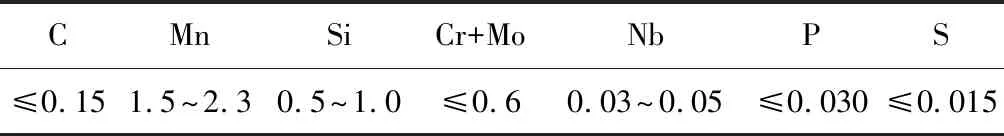

针对该成分体系下材料进行了相变模拟计算,采用JMatpro软件对材料相变过程进行了模拟计算,绘制了该成分体系下材料的CCT曲线,从而指导试验过程中参数的设定。模拟结果如图1所示,可以看出材料在稳态下的马氏体转变开始温度为394.8 ℃。

图1 试验钢的CCT曲线Fig.1 CCT curves of the tested steel

1.2 工艺参数的设定

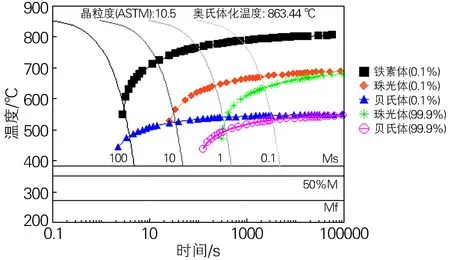

热镀锌模拟试验主要对工艺速度、缓冷温度、快冷出口温度、入锅温度等工艺参数进行研究,其中材料DH780+Z热镀锌退火采用两相区退火[10],冷却段主要包括缓冷段以及快冷段,工艺参数主要包括缓冷温度以及快冷出口温度,热镀锌工艺制度如图2所示。

图2 热模拟试验中各段工艺参数示意图Fig.2 Schematic diagram of process parameters of each stage in thermal simulation experiment

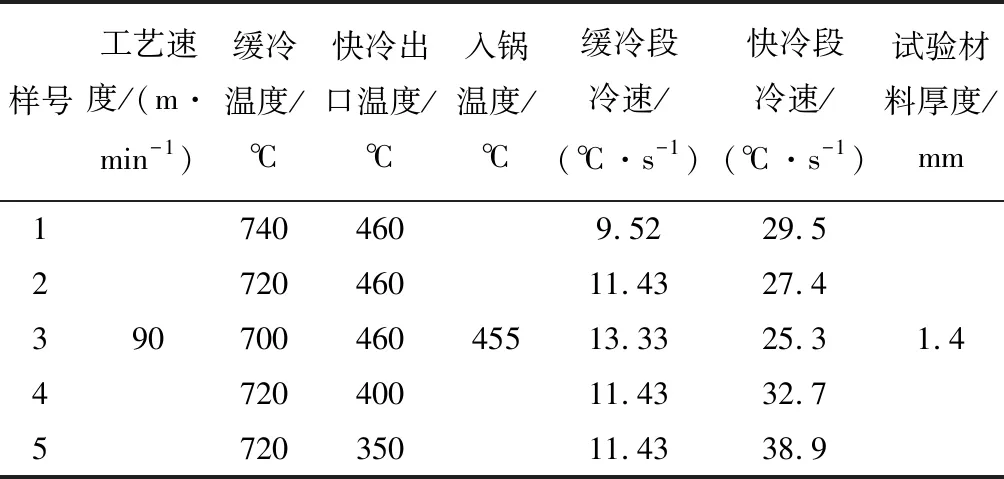

工艺速度与各段温度参数决定了材料冷却过程中的冷却速率,冷却速率决定了材料中显微组织组成,对材料性能起着至关重要的作用[11],本文主要针对缓冷温度、快冷出口温度进行研究,控制其他参数基本不变,具体工艺参数如表2所示。

表2 热镀锌工艺参数

2 试验结果与分析

2.1 缓冷温度试验分析

针对不同缓冷试验材料,利用Zwick 电子拉伸机对其屈服强度、抗拉强度及断后伸长率进行了检测,并利用扫描电镜对材料进行显微组织分析,可以发现,随着缓冷温度的降低,材料屈服强度逐渐降低,从屈服强度479 MPa降至437 MPa,当缓冷温度选取740、720 ℃时,材料抗拉强度基本维持不变,但当缓冷温度选取700 ℃时,试样的屈服强度及抗拉强度出现了明显的降低,抗拉强度较740 ℃缓冷的试样降低24 MPa,具体性能如表3所示。

表3 不同缓冷温度下试样的力学性能

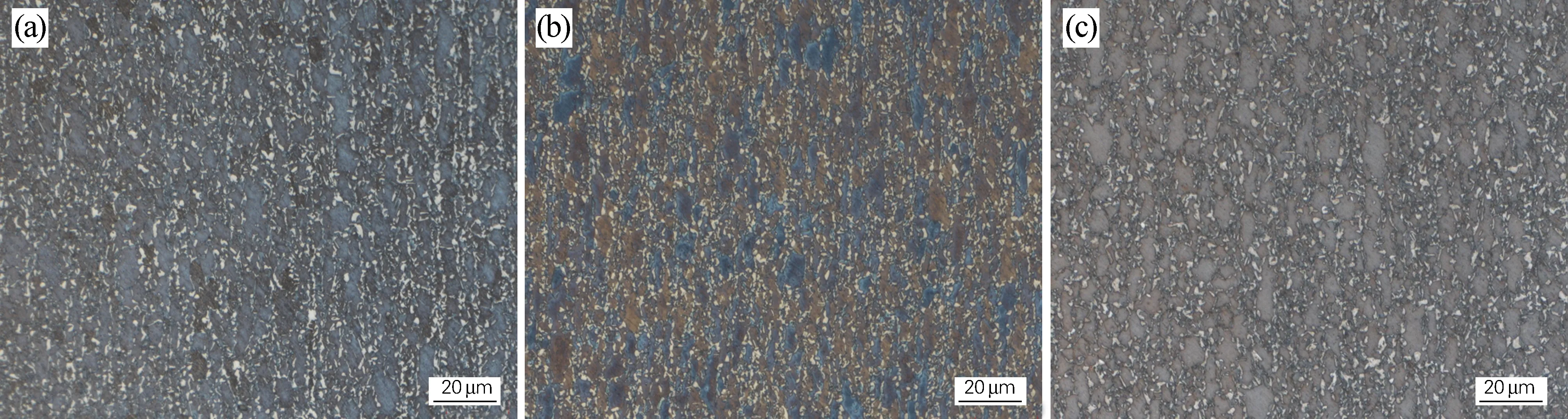

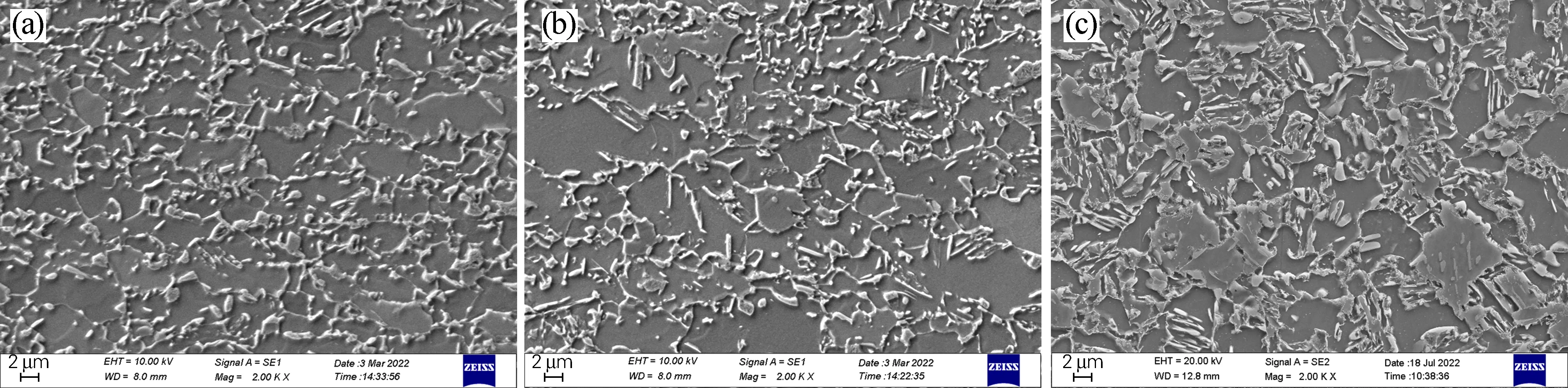

针对不同缓冷温度下试样进行显微组织分析,见图3,显微组织分析结果如表4所示,从结果可以看出,随着缓冷温度的降低,材料中铁素体含量增加,同时可以看出,由于缓冷温度的降低,材料在快冷段冷速也降低,由于当缓冷温度设定为700 ℃时,快冷段冷速已经降至25.3 ℃/s,快冷段冷速的降低导致材料中出现了微量的贝氏体,造成材料中马氏体含量降低,从而造成材料强度下降[12-14]。

图3 不同缓冷温度下试样的显微组织(a)740 ℃,1号样; (b)720 ℃,2号样; (c)700 ℃,3号样Fig.3 Microstructure of the specimens at different slow cooling temperatures(a) 740 ℃,specimen 1; (b) 720 ℃,specimen 2; (c) 700 ℃,specimen 3

表4 不同缓冷温度下试样的组织及相比例分析结果

2.2 快冷出口温度试验分析

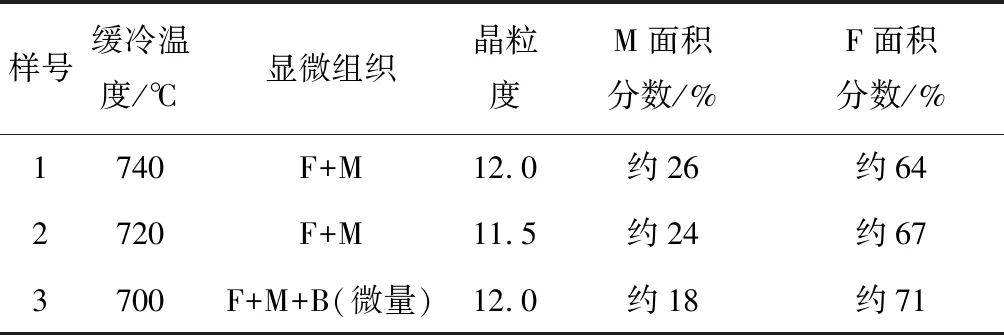

针对不同快冷出口温度试验材料同样进行了力学性能检测及扫描电镜显微组织分析,可以从试验结果发现,当材料快冷出口温度选择460 ℃、350 ℃时,材料的抗拉强度较高,主要由于材料在快冷至460 ℃时进入均衡段保持温度,在此期间材料中奥氏体淬透性得到提高,可以在镀锌处理后的终冷段获得大量的马氏体,从而获得较好的强度级别,即传统的“镀后马氏体”工艺,而材料快冷出口温度设定为350 ℃时,材料获得了较大的冷速,在镀锌前获得了大量马氏体及少量残留奥氏体,从而保证了材料在获得较高强度的同时兼具优异的延伸性能,即“镀前马氏体”工艺[14-16]。

具体结果见图4,快冷出口温度选择400 ℃时材料性能性能出现软点,材料抗拉强度低于标准值,而当快冷出口温度设定为460 ℃时,材料获得较好的强度级别,但材料断后伸长率较低,当材料快冷出口温度为350 ℃时,材料获得较好的强塑积,在与2号试样强度级别一致的情况下,其断后伸长率较2号试样高4.5%,所以材料热镀锌工艺应选择“镀前马氏体”工艺,采用快冷冷却至350 ℃时,材料获得了良好的综合性能。

图4 不同快冷出口温度下试样的力学性能Fig.4 Mechanical properties of the specimens at different rapid cooling outlet temperatures

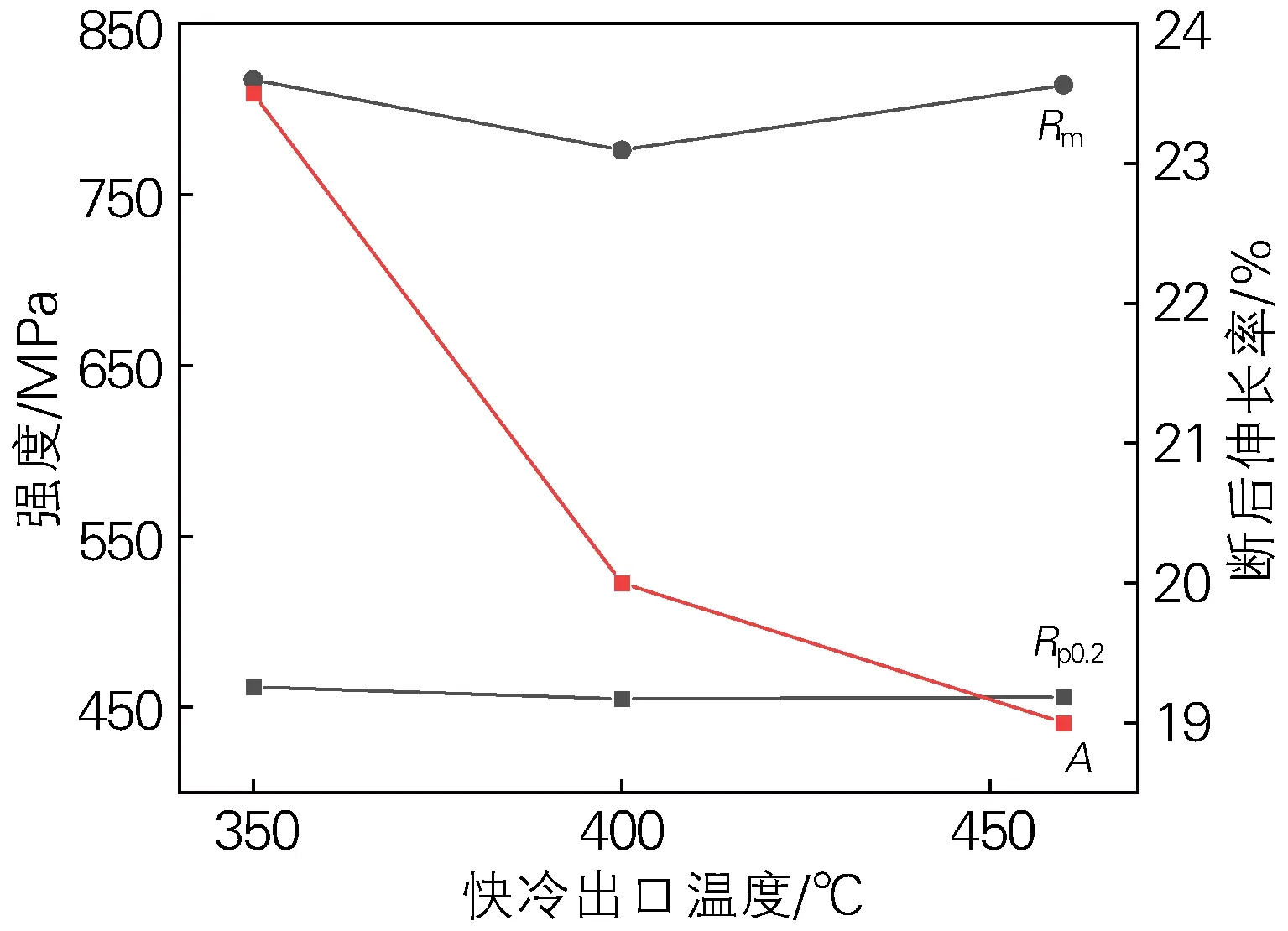

对不同快冷出口温度下试样进行了显微组织分析,分析结果见图5及表5,热镀锌工艺中其他温度保持一致情况下,材料在冷却前期铁素体和马氏体比例具有一致性,当材料采用不同快冷出口温度决定了材料最终的组织组成情况,当快冷出口温度采用460 ℃时材料组织中主要为F+M组成,主要是因为在460 ℃保温过程中奥氏体中合金元素富集,具有了较好的淬透性,使得材料在镀锌处理后终冷过程中得到马氏体;而快冷出口温度采用400 ℃时,材料的冷却速率并未得到显著提升,而400 ℃正处于相变曲线的贝氏体转变区,使材料中获得了少量的贝氏体,从而造成材料在冷却过程中马氏体含量不足;当快冷出口温度为350 ℃时,材料由于冷速的提高以及快冷出口温度的降低,使得材料中获得了马氏体以及残留奥氏体组织,使材料在获得较高强度的同时获得良好的断后伸长率。

图5 不同快冷出口温度下试样的显微组织(a)460 ℃,2号样;(b)400 ℃,4号样;(c)350 ℃,5号样Fig.5 Microstructure of the specimens at different rapid cooling outlet temperatures(a) 460 ℃,specimen 2; (b) 400 ℃,specimen 4; (c) 350 ℃,specimen 5

表5 不同快冷出口温度下试样的组织及相比例分析结果

3 结论

1) 热镀锌工艺中缓冷温度对材料中铁素体含量影响较大,随着缓冷温度的降低,材料中铁素体含量升高,同时缓冷温度提高会提高材料的屈服强度,考虑增塑性双相钢应具有较低屈强比的特性,材料在生产过程中不易将缓冷温度设定过高。

2) 热镀锌工艺中快冷出口温度决定了热镀锌增塑性双相钢最终显微组织,当采用460 ℃时,材料具有较好的强度级别,组织中没有残留奥氏体,无法获得较好的断后伸长率,当快冷出口温度降低至350 ℃时,材料获得了F+M+A组织,使材料具有良好的强塑积。

3) 该含Si系热镀锌DH780钢成分体系下缓冷温度选择720 ℃、快冷出口温度选择350 ℃时,材料具有较好的性能指标。