预时效处理对AlZnMgCu铝合金自然时效和烘烤硬化行为的影响

2023-10-23徐向美王琪晨

徐向美, 王琪晨

(1. 烟台理工学院 信息工程学院, 山东 烟台 264005;2. 中集海洋工程研究院有限公司, 山东 烟台 264670)

7×××系AlZnMgCu铝合金,由于具有低密度、高比强度和比刚度,被广泛应用于航空航天、轨道交通和海洋工程等多个领域[1-3]。在汽车工业领域,对于铝合金的应用,目前主要集中于5×××系和6×××系,这两个系列的铝合金成形性较好,被大量应用在“四门两盖”等汽车内外覆盖件领域,但是其强度较低,难以实现承力结构件的服役环境,未能充分发挥铝合金的轻量化优势[4-6]。随着全球“节能减排”和“双碳”目标的不断推进,汽车工业领域的轻量化进程需要进一步推进,7×××系铝合金的性能及应用逐渐成为研发的热点。

前期对于7×××系铝合金在结构件的实验室研究和工业化应用,主要集中在航空航天领域,其对7×××系铝合金的质量要求和加工流程与汽车工业界存在显著不同。在航空航天领域,主要追求其原材料的高洁净化和热处理后零部件高的强度和疲劳性能,所以研究学者大多对其熔炼过程的铝水净化处理、合金元素的加入及收得率、人工时效制度对其微观组织构成和性能的影响等方面进行了系统研究[7-9]。而在汽车工业领域,原材料后续需要进行冲压成形等工艺,不单追求原材料高的强度,还需要保证成形性能,并且服役环境也与航空航天有着显著的区别。

本文对一种7×××系AlZnMgCu铝合金的自然时效硬化效应和预时效处理的影响进行了系统研究,测试了人工时效硬化响应和力学性能指标,旨在对7×××系铝合金的工业化生产提供一定的数据支撑,助推其在汽车工业的应用。

1 试验材料与方法

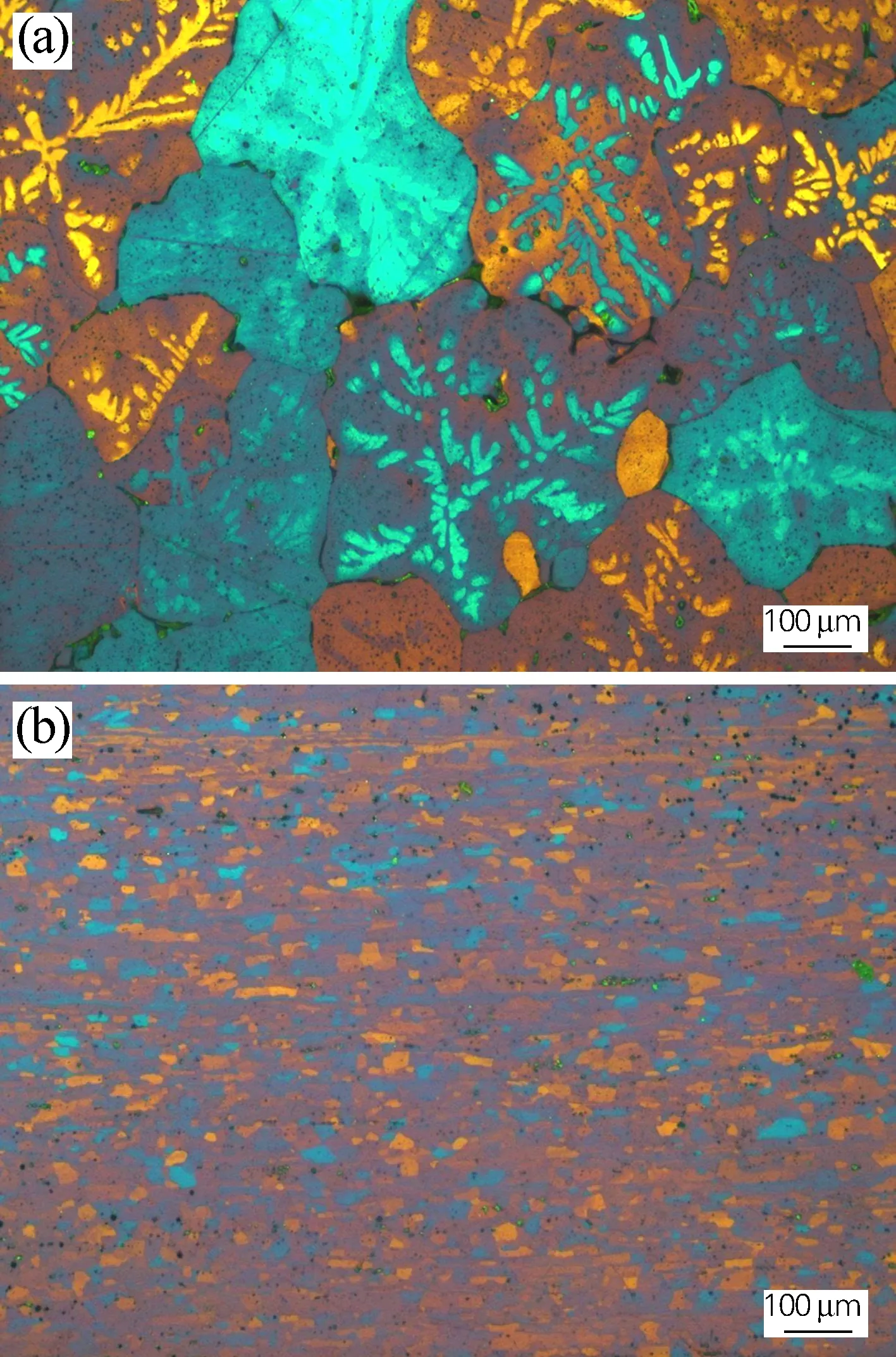

试验材料选用Al-7.05Zn-3.45Mg-1.95Cu-0.15Zr-0.15Fe(质量分数,%) 7×××系铝合金。经真空炉熔炼后,在铸锭取样进行DSC测试,如图1所示,可以发现存在472~483 ℃的吸热反应区。因此选定均匀化温度为450 ℃,保温48 h;均匀化后的试样经热轧和冷轧至1.8 mm的薄板,随后在460 ℃进行保温30 min的固溶处理。铸态组织和固溶处理后的组织如图2所示。

图1 试验AlZnMgCu铝合金的DSC曲线Fig.1 DSC curve of the tested AlZnMgCu aluminum alloy

图2 试验AlZnMgCu铝合金的微观组织(a)铸态;(b)固溶态Fig.2 Microstructure of the tested AlZnMgCu aluminum alloy(a) as-cast; (b) solution treated

固溶处理后的试样,分别进行如下热处理试验:①直接在室温下进行自然时效1~12天;②立即进行预时效处理,预时效制度分别为在80、100和120 ℃时效10 min,随后在室温下分别进行1~12天的自然时效处理。①和②的自然时效后,进行180 ℃×20 min的人工时效处理(等效于汽车厂家的烘烤硬化过程)。

自然时效过程的试样,每天用HV-1000 显微维氏硬度计测试硬度,每个试样测试9个点,去掉最大值和最小值后取平均值,测试载荷砝码500 g,保持10 s。在CMT5105万能拉伸试验机测试拉伸性能,每种试样测试3次,强度指标取平均值,拉伸速率为0.25 mm/min。试样经 HBF4(4 mL)+H2O(200 mL)溶液腐蚀后,利用Axio Imager M2m蔡司显微镜观察显微组织。试样经机械磨抛至50 μm左右后,利用15%高氯酸酒精溶液进行电解双喷,随后用JEM-2010F透射电镜表征微观组织结构。

2 试验结果与讨论

2.1 AlZnMgCu铝合金的自然时效行为及预时效处理的影响

图3为试验AlZnMgCu铝合金固溶处理后的自然时效效应及预时效处理的影响。由图3可以看出,固溶处理后,自然时效过程中,试验铝合金的显微硬度呈现逐步上升的趋势。在1~5天的时效过程中,硬度的上升速率快,由58 HV0.5快速增加到106 HV0.5,增加了82.8%,说明在此阶段,自然时效硬化效应明显;在5~12天的自然时效过程中,硬度上升的速率变缓,由106 HV0.5提高到128 HV0.5,仅仅提高了20.8%,在此阶段,自然时效硬化效应变得缓慢。经预时效处理后,AlZnMgCu铝合金的显微硬度均提高,且预时效温度越高,初始硬度越大。80 ℃×10 min的预时效处理后,显微硬度由58 HV0.5提高到62 HV0.5;而经100 ℃×10 min和120 ℃×10 min的预时效处理后,显微硬度分别提高到64 HV0.5和67 HV0.5。虽然预时效处理提高了AlZnMgCu铝合金的初始硬度,但在随后的自然时效过程中,硬度增加趋势却都变得缓慢。1~5天的时效过程中,硬度分别提升了45.2%(80 ℃)、32.8%(100 ℃)和25.6%(120 ℃),且经历12天的自然时效后,最终硬度也均小于固溶后直接自然时效的硬度,分别降低了8%(80 ℃)、20%(100 ℃)和24%(120 ℃)。由此可见,采用120 ℃保温10 min的预时效处理,可以有效降低随后室温放置过程中的自然时效硬化现象。

图3 自然时效及预时效对试验AlZnMgCu铝合金硬度的影响Fig.3 Influence of natural aging and pre-aging on hardness of the tested AlZnMgCu aluminum alloy

图4为经120 ℃保温10 min的预时效处理后,室温下自然时效效应及对应的180 ℃×20 min下的硬度变化曲线,图4(a)中两条曲线之间的区域即为硬化增量区间,图4(b)为具体的硬度增量值。可以看出,自然时效硬化效应,在一定程度上消耗了AlZnMgCu铝合金内的固溶合金原子,降低了人工时效处理的硬化效应。自然时效初期(0~5天),硬化增量在26~39 HV0.5的范围变化,有50%的波动,波动较大;自然时效中后期(6~12天),硬化增量在22~26 HV0.5的范围变化,仅有18%的波动范围,波动较小。

图4 试验AlZnMgCu铝合金烘烤前后硬度变化(a)及烘烤硬化区间(b)Fig.4 Evolution of micro-hardness(a) of the tested AlZnMgCu aluminum alloy before and after artificial aging and the bake hardening(BH) value(b)

图5为固溶+自然时效处理试样和固溶+预时效(120 ℃×10 min)+自然时效处理试样的强度指标及经180 ℃×20 min的人工时效处理引起的强度指标的变化。由图5中可以看出,对于固溶处理后直接进行自然时效的试样,其屈服强度和抗拉强度分别为295 MPa和425 MPa;而预时效处理后进行自然时效的试样,则屈服强度和抗拉强度分别为295 MPa和465 MPa,二者并无明显的区别。但是经过180 ℃×20 min的人工时效处理后,自然时效试样的屈服强度和抗拉强度分别降低了38 MPa和65 MPa,降低了12.9%和15.3%;而预时效处理后的试样屈服强度和抗拉强度分别提高了165 MPa和48 MPa,提高了55.9%和11.2%。两种工艺制度形成了明显的对比,预时效处理过程AlZnMgCu铝合金内部微观组织结构的变化,是引起其人工时效过程力学性能变化和硬化响应区别的本质因素[10-11]。

图5 试验AlZnMgCu铝合金烘烤前后强度变化Fig.5 Change of strength of the tested AlZnMgCu aluminum alloy before and after artificial aging

2.2 预时效处理对AlZnMgCu铝合金微观组织的影响

已有研究发现,7000系AlZnMgCu铝合金在热处理过程中合金原子的演变规律为SSSS→GP区(Cluster)→ η′→ η(MgZn2),GP区和η′过渡相与α-Al基体呈共格或者半共格关系,引起晶格畸变,起到强化基体的作用;而η(MgZn2)相,与基体呈非共格关系,且尺寸较大,对AlZnMgCu铝合金的力学性能不利[12-13]。<100>Al方向为观察和表征GP区和η′过渡相的最佳取向,图6为不同热处理状态下的精细TEM组织和选区电子衍射(SAED)花样。固溶+自然时效处理后,基体内GP区尺寸大小不一,且分布不均匀,如图6(a)所示;而经预时效处理的试样,在经历自然时效后,GP区尺寸较为平均,分布均匀,由SAED图可以看出,此时的GP区与α-Al基体呈共格关系,如图6(c)。经过180 ℃×20 min的人工时效处理后,固溶+自然时效后的试样基体内η′粒子尺寸较大,且分布不均匀,这是由于在自然时效过程中形成的GP区和η′粒子尺寸大小不一,在人工时效过程中,大于临界尺寸的GP区和η′粒子继续长大,而小于临界尺寸的GP区和η′粒子则发生回溶现象,如图6(b)所示;而经过预时效处理的试样,自然时效+人工时效后,η′粒子尺寸均匀且弥散分布,与α-Al基体呈半共格关系,起到了明显的时效硬化作用。

图6 不同处理AlZnMgCu铝合金的TEM精细形貌及选区电子衍射(SAED)花样(a)自然时效;(b)自然时效+人工时效;(c)预时效+自然时效;(d, f)预时效+自然时效+人工时效Fig.6 TEM images and selected area electron diffraction(SAED) patterns of the AlZnMgCu aluminum alloy under different treatments(a) natural aging; (b) natural aging+artificial aging; (c) pre-aging+natural aging; (d) pre-aging+natural aging+artificial aging

3 结论

1) 预时效处理提高了AlZnMgCu铝合金的初始硬度,但在随后的自然时效过程中,硬度增加趋势都变得缓慢。经历12天的自然时效后,最终硬度也均小于固溶后直接自然时效的硬度,分别降低了8%(80 ℃)、20%(100 ℃)和24%(120 ℃)。

2) 自然时效硬化效应,在一定程度上消耗了AlZnMgCu铝合金内的固溶合金原子,降低了人工时效处理的硬化效应。预时效处理后的试样,经自然时效和180 ℃×20 min的人工时效处理后,屈服强度和抗拉强度分别增大了165 MPa和48 MPa,分别提高了55.9%和11.2%。

3) 固溶+自然时效处理后,基体内GP区尺寸大小不一,分布不均;而经预时效处理后,GP区尺寸较为平均,分布均匀,与α-Al基体呈共格关系。预时效+自然时效+人工时效后,η′粒子尺寸均匀且弥散分布,与α-Al基体呈半共格关系,起到了明显的时效硬化作用。