30CrMnSiNi2A钢螺纹零件局部感应回火工艺

2023-10-23王浩军任树锋

王浩军, 杨 平, 任树锋, 罗 贤, 冉 刚

(1. 中航西安飞机工业集团股份有限公司, 陕西 西安 710089;2. 西北工业大学材料学院, 陕西 西安 710072)

30CrMnSiNi2A钢是我国航空工业广泛使用的一种低合金超高强度钢,具有高的强度、良好的韧塑性以及抗疲劳性能[1-2],广泛用于制造飞机大梁、起落架、发动机轴、高强度螺栓、固体火箭发动机壳体和化工高压容器等零部件[3-4]。为了充分发挥材料的优良潜质,30CrMnSiNi2A钢在使用之前都会进行淬火和低温回火[5]。此外,由于低合金超高强度钢缺口敏感性较高,对于重要受拉螺栓零件,一般应对螺纹部分进行700 ℃左右的局部回火软化处理[6-7]。传统的局部回火工艺为铅浴回火,该工艺可以在材料内部获得较为均匀的温度场从而使材料内部各位置回火均匀。但是铅液具有较大的毒害性,不仅会导致环境污染,而且对操作者的生命安全健康也有不利影响[8]。感应加热技术具有加热速率高、脱碳和氧化少以及重启快等优势,相比于传统热处理,感应热处理具有效率高、稳定性好和节能环保等优势[7]。但是感应加热技术在零件回火方面的应用并不广泛,主要是因为在感应加热过程中,由于集肤效应[9]和端部效应的[10]存在,被加热零件内部会形成不均匀的温度场,进而导致材料内部回火程度不同,最终产生不均匀的显微组织和性能。因此在感应回火过程中控制试验件内部各区域温度场的均匀性是其关键技术。本文从感应回火工艺入手,以航空领域常用的30CrMnSiNi2A高强度钢为研究对象,以30CrMnSiNi2A钢经过传统铅浴回火后的硬度为参考,对该材料进行局部感应加热回火处理,通过试验件局部感应回火后内部各位置的硬度值判断回火过程中温度场的均匀性,研究不同感应回火工艺对螺栓类零件温度场均匀性的影响,进一步确定试验件的最佳感应回火工艺。为感应加热技术在回火热处理中的应用提供参考。

1 试验材料与方法

1.1 试验材料

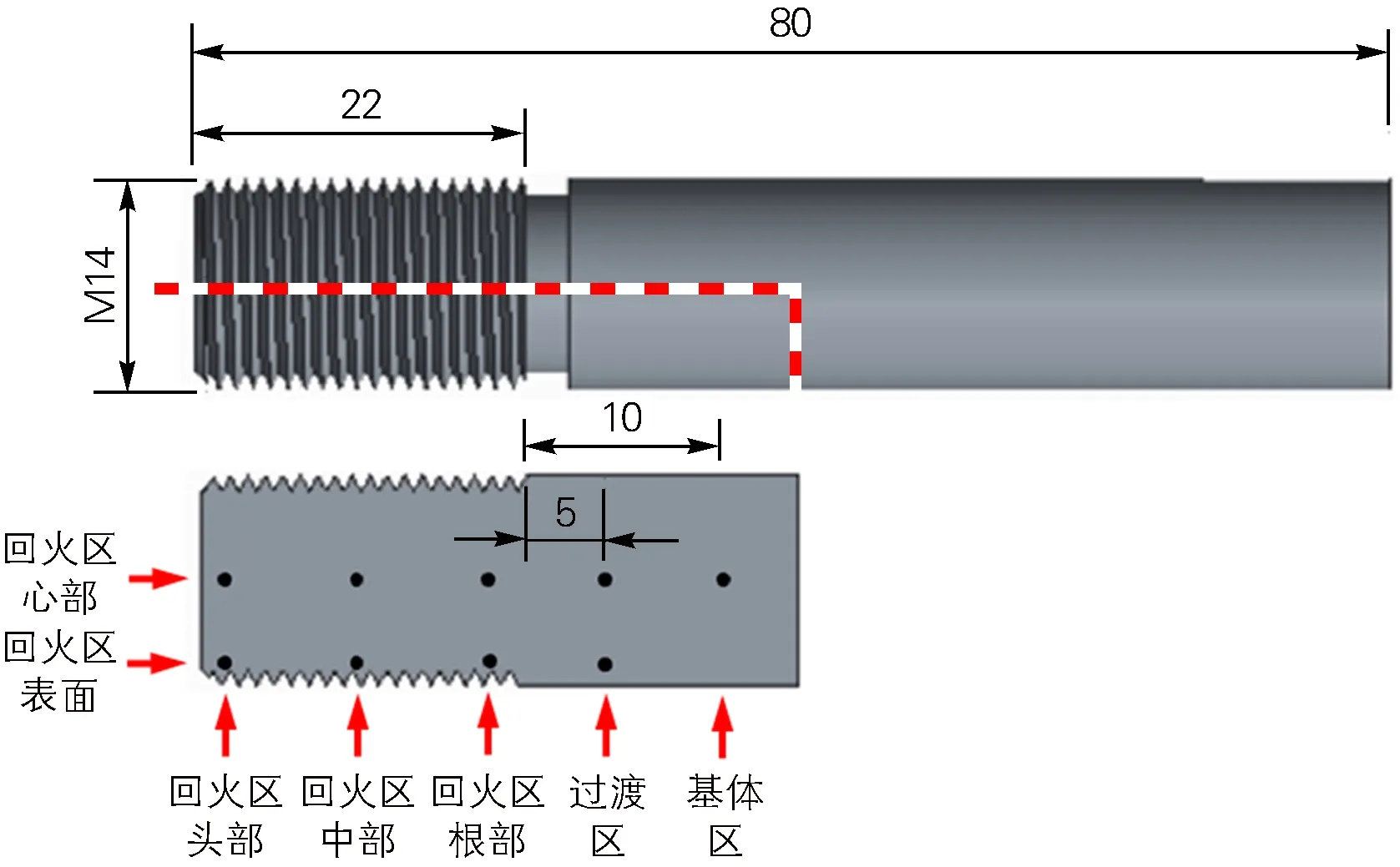

本文采用规格为M14 mm的30CrMnSiNi2A钢螺纹件进行试验,该试验件的具体化学成分如表1所示,具体尺寸如图1所示。

图1 30CrMnSiNi2A钢螺纹试验件尺寸(a)及硬度测试位置(b)示意图Fig.1 Size diagram(a) and test position of hardness(b) of the 30CrMnSiNi2A steel threaded specimen

表1 30CrMnSiNi2A钢螺纹试验件的化学成分(质量分数,%)

1.2 试验装置

局部感应回火试验在可编程ZTZP-1Q数控立式淬火机床上进行,数控系统为FANUC Series Oi-TF。该设备由感应加热电源、感应线圈、工装夹具、机械动作自动控制机床和自动快速冷却系统组成。本研究中30CrMnSiNi2A钢螺纹件使用的感应器结构为:匝数为1匝、截面为矩形截面、外径为φ60 mm、内径为φ32 mm、高度为22 mm。回火过程中的测温仪表为Raytek M13型在线式红外测温仪,其测温范围为250~1400 ℃,测试精度为±1 ℃,响应时间为10 ms。

1.3 试验方案

1.3.1 预处理工艺

为了获得强度和韧性的良好配合,30CrMnSiNi2A钢在进行局部回火之前需要进行淬火和低温回火处理。常用的淬火工艺为等温淬火或真空油淬,因此本文首先对30CrMnSiNi2A钢试验件分别进行等温淬火+低温回火和真空油淬+低温回火预处理,具体工艺流程如图2所示。

图2 30CrMnSiNi2A钢预处理工艺流程图(a)等温淬火+低温回火;(b)真空油淬+低温回火Fig.2 Flow diagram of the pre-treatment of the 30CrMnSiNi2A steel (a) isothermal quenching+low temperature tempering; (b) vacuum oil quenching+low temperature tempering

1.3.2 局部感应回火工艺

对经过预处理后的试验件分别进行580、600和620 ℃单段式感应回火,温度测量点为试验件加热段的中部表面,研究感应回火温度对试验件硬度的影响规律,热处理流程如图3(a)所示。此外,考虑到感应加热过程中存在的集肤效应和端部效应,分别设计两段式加热和两段式加热+移动补温感应回火法,研究工艺过程对感应回火过程中温度均匀性的影响。两段式加热法是指先在略低于最终热处理温度的某一温度(均温温度)保温一段时间以降低心表温差,然后升至最终感应回火温度进行热处理,整个热处理过程包括加热速率高的初始升温阶段、保温阶段以及加热速率低的二次升温阶段,热处理流程如图3(b)所示。两段式加热+移动补温感应回火法是指在两段式加热结束后将感应器移动至温度较低的区域进行补温的方法。

图3 30CrMnSiNi2A钢感应回火工艺流程图(a)单段式;(b)两段式Fig.3 Flow diagram of induction tempering of the 30CrMnSiNi2A steel (a) single-stage; (b) two-stage

1.4 硬度测试

利用线切割将试验件沿直径进行轴向切割,如图1(a)中的虚线位置所示。为了保证试样距表层较近区域硬度测量的精确性,对每个切割后的试样块进行镶嵌。然后使用240~3000号金相砂纸进行打磨,再使用金刚石抛光膏进行机械抛光,洗净并吹干后利用HR-150A洛氏硬度计按照图1(b)所示位置进行硬度测试,硬度测试参照GB/T 230.1—2018《金属材料洛氏硬度试验 第1部分:试验方法》进行。

1.5 显微组织观察

金相试样与硬度试样的制备过程一致,试样经打磨、抛光、洗净后再使用3%硝酸酒精溶液进行腐蚀,然后利用光学显微镜和蔡司Sigma 300扫描电镜对微观组织形貌进行观察。

2 试验结果与分析

2.1 预处理后的显微组织与硬度

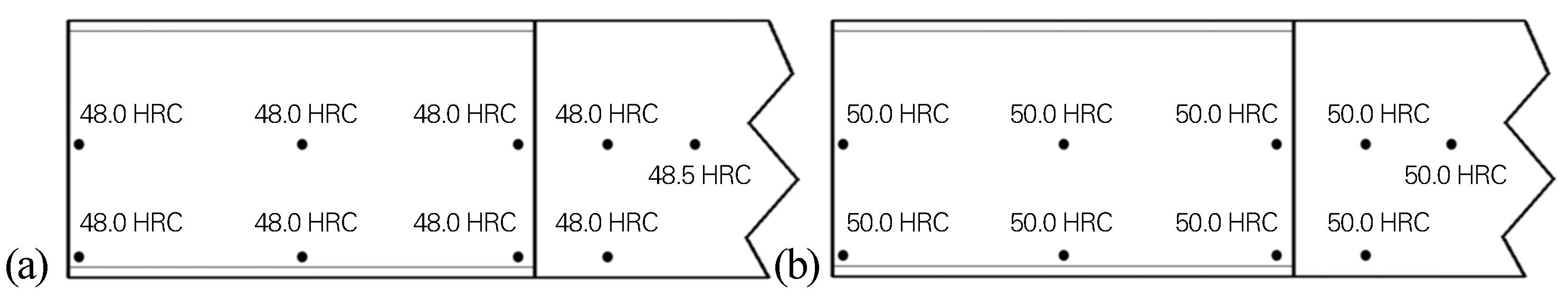

30CrMnSiNi2A钢经等温淬火+低温回火和真空油淬+低温回火预处理后的硬度测量值如图4所示,可以看出,等温淬火+低温回火试验件的硬度比真空油淬+低温回火试验件的硬度低约2 HRC,这主要是由于等温淬火后试验件内部部分残留奥氏体转化为下贝氏体而非马氏体,导致等温淬火后试验件内部的马氏体体积分数小于真空油淬后的马氏体体积分数,最终表现为等温淬火后的硬度值略低于真空油淬后的硬度值。

图4 30CrMnSiNi2A钢预处理后的硬度(a)等温淬火+低温回火;(b)真空油淬+低温回火Fig.4 Hardness of the 30CrMnSiNi2A steel after pre-treatment(a) isothermal quenching+low temperature tempering; (b) vacuum oil quenching+low temperature tempering

图5为30CrMnSiNi2A钢经等温淬火+低温回火和真空油淬+低温回火预处理后的显微组织图。对比图5(a, c)可知,两种预处理工艺下30CrMnSiNi2A钢的显微组织差别不大,主要为回火马氏体,但是等温淬火+低温回火试验件中存在一定量的白色块状组织,如图5(a)中箭头所指。对比图5(b, d)可知,等温淬火+低温回火试验件内部除了板条马氏体外还存在少量较大尺寸的片状组织,根据其内部碳化物的排列情况可确定该片状组织为下贝氏体(碳化物颗粒在铁素体内与主轴呈55°~60°角排列)。张百伟等[11]的研究也发现,30CrMnSiNi2A钢在马氏体区等温淬火后的试样组织为板条马氏体、下贝氏体和残留奥氏体的混合组织。真空油淬+低温回火试验件的组织主要为板条马氏体,与杨平等[12]的研究结果一致。因此可得30CrMnSiNi2A钢经等温淬火+低温回火后的组织为回火马氏体+少量下贝氏体,经真空油淬+低温回火的组织为回火马氏体。

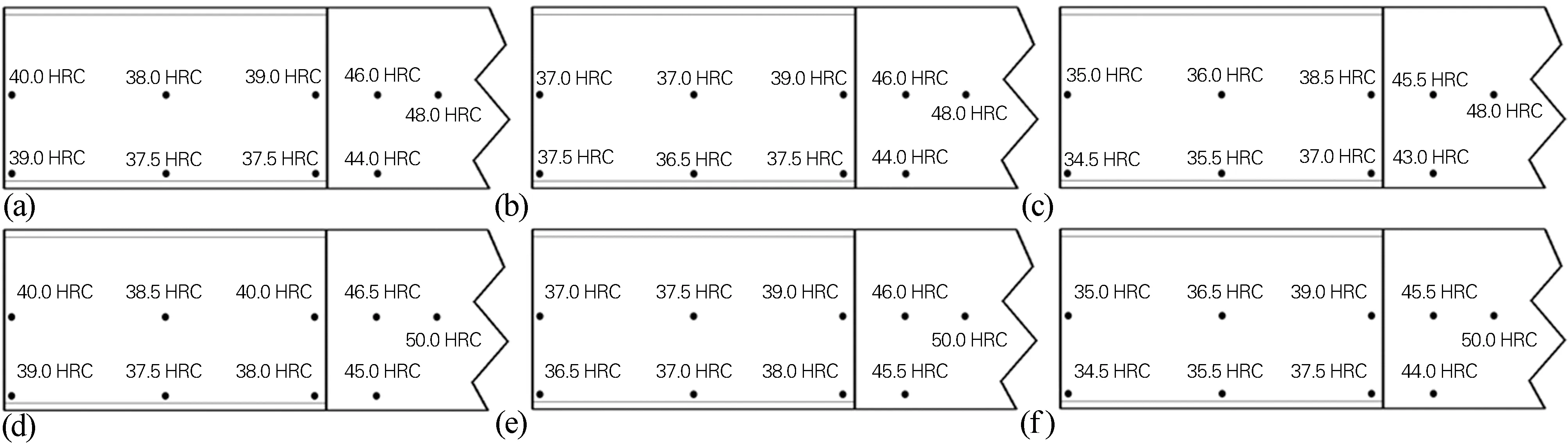

2.2 单段式感应回火温度对硬度的影响

局部感应回火的目标是将螺纹部分的硬度值进一步降低至35~41 HRC。图6为30CrMnSiNi2A钢试验件分别经过580、600和620 ℃单段式感应回火后的硬度测试结果。可以看出,单段式感应回火后试验件的硬度分布并不均匀,试验件的硬度呈现出表面软而心部硬以及中间软而端部硬的特征。这一现象说明单段式感应回火过程中温度场的分布不均匀,主要是由于感应加热过程中集肤效应和端部效应所致。此外,试验件的硬度随着感应回火温度的升高而降低,感应回火温度每升高20 ℃,硬度降低约2.5 HRC。通过对比可知,真空油淬+低温回火试验件的硬度比等温淬火+低温回火试验件的硬度高2 HRC左右。此外,由于红外温度测量点位于试样回火区中部表面位置(如图6中方框位置),因此可以将此位置感应回火后的硬度测量值与铅浴回火后的硬度测量值(35~41 HRC)进行对比,进而确定最佳局部感应回火温度。等温淬火+低温回火试验件,580 ℃单段式感应回火后的硬度趋近于硬度要求的上限(41 HRC),而620 ℃感应回火后的硬度低于硬度要求的下限(35 HRC);而对于真空油淬+低温回火试验件,580 ℃感应回火后的硬度超过了硬度要求的上限,620 ℃感应回火后的硬度趋近于硬度要求的上限。因此基于以上结果可知,30CrMnSiNi2A钢螺纹试验件经过等温淬火+低温回火后最佳的局部感应回火温度为600 ℃,经过真空油淬+低温回火后最佳的局部感应回火温度为620 ℃。

图6 30CrMnSiNi2A钢经单段式感应回火后的硬度预处理:(a~c)等温淬火+低温回火;(d~f)真空油淬+低温回火感应回火温度:(a,d) 580 ℃; (b,e) 600 ℃; (c,f) 620 ℃Fig.6 Hardness of the30CrMnSiNi2A steel after single-stage induction tempering processPre-treatment: (a-c) isothermal quenching+low temperature tempering; (d-f) vacuum oil quenching+low temperature temperingInduction tempering temperature:(a,d) 580 ℃; (b,e) 600 ℃; (c,f) 620 ℃

2.3 两段式加热法对试验件硬度的影响

根据单段式感应回火后的研究结果,确定30CrMnSiNi2A钢等温淬火+低温回火试验件两段式感应回火的均温温度为580 ℃,最终感应回火温度为600 ℃;真空淬火+低温回火试验件的均温温度为600 ℃,最终感应回火温度为620 ℃,设置在均温温度的保温时间分别为1、3、5 s,以研究此工艺下不同均温时间对试验件硬度的影响,以确定最佳均温时间。图7所示为不同均温时间下试验件硬度的分布情况。可以看出,30CrMnSiNi2A钢经过两段式感应回火后心部和表面的硬度差值明显减小,但均温时间较长则会发生明显的软化,因此最佳均温时间为3 s。

2.4 两段式加热+移动补温法对硬度与组织的影响

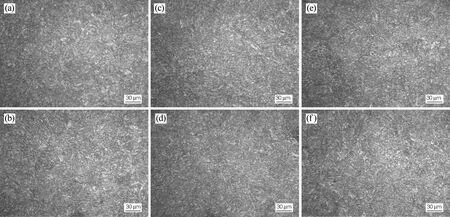

前述分析表明,通过将单段式改变为两段式的加热方式后,30CrMnSiNi2A钢经过感应回火后心表硬度梯度已经基本消除,但是在轴向方向还存在硬度梯度,即试验件在靠近光杆的回火区根部和回火区头部区域硬度值偏高,回火还不充分,这是由感应加热过程中的端部效应所导致的。考虑将初始升温阶段感应器的位置向下移动至回火区的根部位置,打开冷却水控制过渡区温度,两段加热完成后将感应器移动至回火区头部进行补温,在此热处理过程中工件与感应器的相对位置的变化如图8所示。图9为30CrMnSiNi2A钢经最佳的两段式感应回火后分别补温6、8、10 s后的硬度分布结果。从图9可以看出,试验件头部的硬度随补温时间的延长而降低,补温时间为8 s时,试验件整体的硬度最为均匀。对补温8 s的试验件进行显微组织观察,结果如图10所示。从图10可以看出,30CrMnSiNi2A钢经预处理+两段式感应回火+移动补温工艺感应回火后,回火区内各位置的组织几乎没有差异,表明两段式加热+移动补温8 s可以保证回火区内组织和性能的均匀性。此外,对比不同预处理试验件的显微组织可知,等温淬火+低温回火试验件的显微组织为保持马氏体针状痕迹的回火索氏体+少量下贝氏体,真空油淬+低温回火试验件的显微组织为回火索氏体。两种试验件的组织中铁素体大部分呈条状和针状,只有极少部分呈现等轴状。

图8 两段式加热+移动补温感应回火时试验件与感应线圈的相对位置Fig.8 Relative position of the specimen and the induction coil during the two-stage induction tempering and mobile warming

图9 30CrMnSiNi2A钢经两段式感应回火+移动补温后的硬度预处理:(a~c)等温淬火+低温回火;(d~f)真空油淬+低温回火 补温时间:(a,d)6 s;(b,e)8 s;(c,f)10 sFig.9 Hardness of the 30CrMnSiNi2A steel after two-stage induction tempering+temperature compensation by movingPre-treatment: (a-c) isothermal quenching+low temperature tempering; (d-f) vacuum oil quenching+low temperature temperingTemperature compensation time:(a,d) 6 s; (b,e) 8 s; (c,f) 10 s

图10 30CrMnSiNi2A钢经两段式感应回火+移动补温8 s后的显微组织预处理:(a~c)等温淬火+低温回火;(d~f)真空油淬+低温回火回火区位置:(a,d)头部;(b,e)中部;(c,f)根部Fig.10 Microstructure of the 30CrMnSiNi2A steel after two-stage induction tempering+temperature compensation for 8 s by moving Pre-treatment: (a-c) isothermal quenching+low temperature tempering; (d-f) vacuum oil quenching+low temperature temperingPosition of tempering area: (a,d) head; (b,e) middle; (c,f) root

3 结论

1) 30CrMnSiNi2A钢螺纹试验件经等温淬火+低温回火和真空淬火+低温回火预处理后的显微组织差别不大,均主要为回火马氏体,但等温淬火+低温回火试验件中还存在少量下贝氏体,因此其硬度较真空淬火+低温回火试验件低约2 HRC。

2) 感应回火温度越高,试验件的硬度越低,但是单段式感应回火工艺由于集肤效应和端部效应在试验件内部产生较大的硬度梯度。螺纹试验件经等温淬火+低温回火后最佳的局部感应回火温度为600 ℃,经真空油淬+低温回火后最佳的局部感应回火温度为620 ℃。

3) 采用两段式感应回火可以明显消除感应加热过程中集肤效应所导致的表里温差,对端部进行移动补温可以明显消除感应加热过程中的端部效应所导致的轴向温差。当两段式感应回火的均温时间为3 s,移动补温时间为8 s时,30CrMnSiNi2A钢试验件螺纹部分的硬度约为37 HRC,硬度分布最均匀且达到硬度要求的范围内,显微组织主要为回火索氏体,其中的铁素体大部分呈条状和针状。