时效工艺对2219铝合金组织和力学性能的影响

2023-10-23王会敏李炎光马秉馨

王会敏, 李炎光, 马秉馨

(河南工学院 材料科学与工程学院, 河南 新乡 453003)

2219铝合金由于焊接性能好、断裂韧度高、裂纹倾向性低及工作温度范围广等特点,广泛应用于航空航天等领域[1-2]。2219铝合金是可热处理强化型铝合金,主要通过固溶+时效来实现,合金经固溶+水冷处理后,Cu和Mn等溶质回溶到基体中,形成不稳定的过饱和固溶体,在后续时效处理过程中发生溶质原子脱溶。研究表明[3-5],Al-Cu系高强铝合金在时效过程中,主要存在GP区、θ″、θ′和θ相4种脱溶产物,其强化效果几乎全部由这4种脱溶产物提供,而通过时效工艺调控析出相的尺寸、形貌和分布是改善性能的重要手段之一。

对于2219铝合金来说,目前的研究主要集中于搅拌摩擦焊[6-8]、铸造以及形变热处理工艺的研究[9-10],对时效工艺的研究相对较少。本文通过力学性能测试、扫描电镜和透射电镜观察等方法,研究了时效工艺对2219铝合金微观组织和力学性能的影响规律。通过对比分析时效处理前后力学性能和微观组织的变化规律,探讨了时效工艺对2219铝合金力学性能影响的微观机理,为提高大规格锻件的性能提供试验依据。

1 试验材料与方法

试验用2219铝合金的名义成分如表1所示,其主合金元素为Cu元素,添加了Mn、Zr、V、Ti等微合金元素,还存在冶金过程中引入的少量Fe、Si、Mg、Zn等杂质元素,冶炼过程中严格限制Fe、Si的含量。该锻件一般经过熔炼、均匀化退火、多向锻造、冲孔和扩孔、环轧成形等工序,形成环形锻件,再机加工成不同尺寸的试样进行535 ℃×1.5 h固溶+120~190 ℃时效处理,然后进行性能测试。

硬度测试用HVA-IOA型显微硬度计测试,加载载荷1 kN,加载时间为30 s,每个试样测5个点取平均值;力学性能在岛津万能拉伸试验机上按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》进行,拉伸速度为2 mm/min,拉伸试样尺寸如图1所示,每种状态测试3个平行试样并取平均值,拉伸断口分析在Sirion200场发射扫描电镜上进行,加速电压为20 kV。采用TecnaiG220型透射电镜观察合金的微观组织,透射电镜试样采用30%HNO3+70%CH3OH双喷减薄,液氮冷却,温度为-25 ℃。

图1 拉伸试样示意图Fig.1 Schematic diagram of the tensile specimen

2 试验结果与分析

2.1 合金的时效硬化行为

图2为2219铝合金经不同工艺时效后的硬度变化曲线。由图2可以看出,当时效温度较低(120 ℃)时,其峰值硬度较低,只有125.8 HV100,合金长时间时效后仍处于欠时效状态,性能较低。当时效温度在150~175 ℃时,硬度曲线出现双峰效应,且随着时效温度的升高,硬度到达峰值的时效时间缩短,合金依次经历欠时效、峰时效和过时效。在165 ℃时效时,随时效时间的延长,合金的硬度分别在15和20 h时达到峰值,对应硬度分别为143.9和148 HV100,继续延长时效时间,硬度下降。当时效温度提高到190 ℃时,合金时效硬化速度明显加快,硬度迅速提高,仅8.5 h即达到峰值,继续延长时效时间,性能迅速下降。因此,合金适宜的时效温度为165 ℃。

2.2 力学性能分析

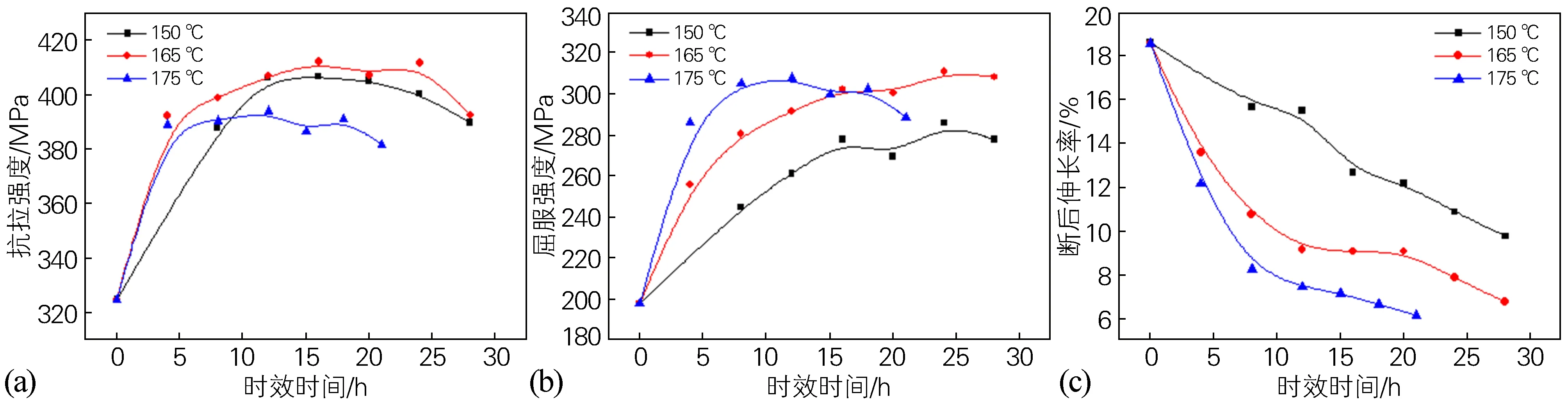

图3为2219铝合金经不同工艺时效后的力学性能曲线。由图3(a, b)可以看出,合金的强度与硬度变化趋势基本一致。合金固溶态(时效时间视为0 h)的抗拉强度和屈服强度分别为324.9和198 MPa,经150 ℃×24 h时效处理后,合金的抗拉强度和屈服强度达到峰值,分别为400.5和286 MPa,继续延长时效时间,合金的性能下降。合金经165 ℃×24 h时效后的抗拉强度和屈服强度达到峰值,分别为412.2和310.8 MPa,继续延长时效时间,合金的强度下降。合金在175 ℃时效时的性能变化规律与165 ℃时效时相似,但达到峰值的时效时间仅为12 h,此时抗拉强度和屈服强度分别为394.2和308 MPa。由图3(c)可以看出,随时效时间的延长,合金的断后伸长率先快速下降,然后下降幅度趋于平缓,出现一个相对稳定区;之后又进一步下降。另外,时效温度越高,断后伸长率的下降速率越快。综合考虑合金的强度和塑性,2219铝合金适宜的时效工艺为165 ℃×24 h,此时合金的断后伸长率为7.9%。

图3 2219铝合金不同时效工艺下的力学性能(a)抗拉强度;(b)屈服强度;(c)断后伸长率Fig.3 Mechanical properties of the 2219 aluminum alloy after different aging processes(a) tensile strength; (b) yield strength; (c) elongation

2.3 合金时效过程中的TEM分析

图4为固溶态2219铝合金的透射电镜图。可以看出,基体内存在少量的粗大棒状相,晶粒内部几乎观察不到析出相,表明合金经过固溶淬火处理后形成了过饱和固溶体,由于没有析出相,析出强化效果不明显,力学性能表现为伸长率高而强度较低。对箭头所指位置A处的棒状相进行能谱分析,结果表明该相主要含有Al、Cu、Mn元素,根据文献[11]确定该相为T(Al20Cu2Mn3)相,形成温度约515 ℃,在固溶处理过程中逐渐长大,尺寸约为150 nm,与基体位向关系为[010]T//<001>Al和(703)T//<020>Al。

图4 固溶态2219铝合金的透射电镜图(a)和能谱分析(b)Fig.4 TEM image(a) and energy spectrum analysis(b) of the solution treated 2219 aluminum alloy

2219铝合金在165 ℃时效不同时间后的微观组织如图5所示。由图5(a, d)可以看出,时效1.5 h时基体内部分布着均匀弥散的针状析出相,其尺寸约为5~20 nm,沿[100]Al面呈互相垂直分布,从高分辨选区电镜观察可以发现其厚度为0.8~1.5 nm,大约为8个原子层厚度,该特征与文献[12]中Al-Cu合金GP区一致。另外,其选区衍射斑点中几乎观察不到析出相的衍射特征,由此可以认为,合金此时仍处于GP区的形成和长大阶段,尚未转变成析出相。

当时效时间延长至12 h时,析出相厚度明显增厚,且尺寸增大,部分析出相尺寸可达40 nm,如图5(b, e)所示。从衍射斑点分析可以看出,沿[100]Al入射方向(位置B)出现明显的衍射条纹,并在{110}矩阵(位置A)出现微弱衍射斑点,该现象未在时效1.5 h的衍射斑点中观察到。文献[12]则认为该斑点是由于θ″相的形成造成,并认为Al-Cu在欠时效阶段主要的析出相为θ″相。

当时效时间延长至24 h时,基体中θ″相的密度增加,尺寸进一步长大,为20~70 nm,如图5(c, f)所示。观察析出相衍射斑点可以发现,在(011)位置附近出现明显的θ′相衍射斑点,表明此时合金基体内部θ″相开始转变成为θ′相析出,θ″相的体积分数开始下降。由于θ′相的强化效果弱于θ″相,因此θ′相的析出表明合金已经达到峰值时效,且随着θ″相的体积分数下降,合金性能开始降低。

金像牌面包用小麦粉,蛇口南顺面粉有限公司;高活性干酵母,安琪酵母股份有限公司;刺槐豆胶,东莞泛亚太生物科技有限公司;质构仪,美国TA仪器公司;MicroMR-25核磁共振成像分析仪,上海纽迈电子科技有限公司;JSM-6490LV扫描电子显微镜,日本JEOL公司。

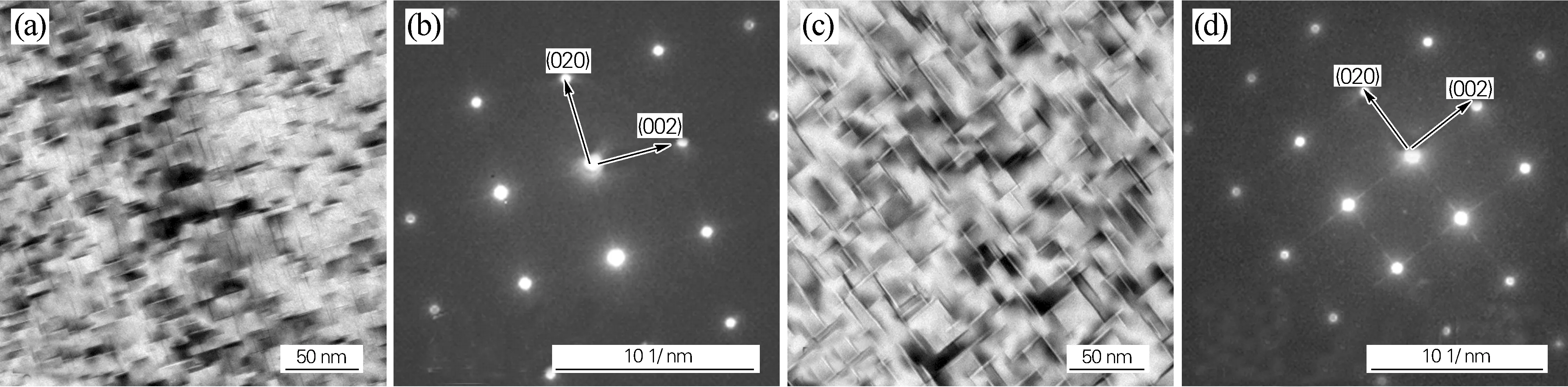

2219铝合金经150 ℃×24 h和175 ℃×12 h峰值时效后的微观组织如图6所示。可以看出,合金在150 ℃和175 ℃峰值时效的组织特征相似,但175 ℃峰值时效的析出相尺寸为40~100 nm,明显大于150 ℃时的析出相,且尺寸较大的析出相占比较大。而150 ℃峰值时效组织中较大的析出相数量偏少,大部分析出相尺寸为20~40 nm。对比衍射斑点分析可知,175 ℃峰值时效时在{110}位置观察到θ′相的衍射斑点,明显强于150 ℃,表明在175 ℃时效时合金中的θ′相体积分数更高。

图6 2219铝合金不同温度峰值时效的TEM图Fig.6 TEM images of the 2219 aluminum alloy peak-aged at different temperatures(a,b) 150 ℃×24 h; (c,d) 175 ℃×12 h

对比图5和图6可以发现,在峰时效条件下,合金的主要强化相均为θ″相。但是不同时效温度下析出相的分布、密度以及尺寸等不同,从而导致最终性能的差异。在同一时效温度(165 ℃)下,不同时效阶段的析出相特征也不同,在时效初始阶段(1.5 h),基体内部基本上观察不到析出相,可以认为此时基体处于GP区的形成阶段;随着时效时间的延长(12 h),合金GP区长大并部分转变形成θ″相,但起主要强化作用的依然为GP区,从选区衍射可以观察到θ″相的析出特征;随着时效时间进一步延长,一部分GP区长大,另一部分GP区转变成θ″相,当θ″相体积分数达到最大值时,合金强度达到峰值。继续延长时效时间,大量θ″相转变成θ′相,θ″相体积分数减小,合金的性能下降。

2.4 拉伸断口分析

2219铝合金经165 ℃时效不同时间后的拉伸断口形貌如图7所示。可以看出,固溶态合金的拉伸断口上分布着大量韧窝,且韧窝较深,有利于合金塑性的提高。合金经165 ℃时效4 h后,与固溶态相比,断口整体特征变化不大,但韧窝较浅,韧窝底部可以观察到细小的第二相颗粒,这些析出相是在时效过程中形成并长大的。随着时效的进行,韧窝底部第二相增多,韧窝尺寸减小,断口可以观察到二次裂纹,表明合金的韧性降低。当时效时间为16 h时,合金的断口在低倍下可以观察到大小不一的断裂平台,这是由于在拉伸过程中,裂纹易沿着晶界进行扩展造成的,降低了合金的塑性。继续延长时效时间时,沿晶断裂比例进一步增加,合金的塑性下降。总体来说,2219铝合金的拉伸断口表现为韧性断裂和局部脆性破坏组成的混合型断裂,主要为第二相粒子产生的尺寸不一的韧窝,其大小与第二相粒子的尺寸有关。

3 分析与讨论

2219铝合金的时效脱溶序列为SSSS(过饱和固溶体) →GP区→θ″相→θ′相→θ相。其GP区是Cu原子在α(Al)基体偏聚而形成的,与基体完全共格,根据文献[13],当固溶体中各组元的原子直径之差超过5%时,弹性畸变能起主要作用,对2219铝合金来说,Al和Cu原子直径差约为11%,GP区呈薄层状优先析出,且强度较低,易被位错切过。中间θ″相与基体完全共格,尺寸较大,不易被位错切割,在合金的时效硬化中起主导作用。中间θ′相与基体呈半共格关系,其周围的弹性应力场比θ″相要小一些。稳定态θ-Al2Cu相为平衡相,与α(Al)基体非共格,强化效果最小。GP区、θ″相和θ′相的大小、数量、分布决定了合金的性能高低。

2219铝合金在时效的过程中,亚稳相θ″相和θ′相从过饱和固溶体中析出,自由能ΔF的变化是晶核引起的体积自由能ΔFv、形成新晶核所要求的自由能ΔFs和应变能ΔFel3个因素之和,即:

ΔF=ΔFv+ΔFs+ΔFel

(1)

亚稳相的自由能高于稳定相,晶核引起的体积自由能ΔFv下降较少。由于中间相与基体的边界处表面能低,形成新晶核所要求的自由能增量ΔFs较少。因此,在2219铝合金的时效过程中,中间相先于稳定相析出。随着时效的进行,中间相逐步长大,当达到一定尺寸后可以转变成稳定性更高的亚稳相,在这一过程中,随着合金时效温度和时间的不同,基体内部的组织也随之变化,导致合金性能的变化。从时效硬化和力学性能曲线可以看出,当时效温度改变时,合金的强度和硬度都是先增大后减小,但峰值性能和到达峰值的时间并不相同,在试验温度范围内(120~190 ℃),时效温度越高,硬化速度越快,性能越低。

合金的脱溶过程是扩散过程,受扩散速率的影响。原子的扩散速率与温度密切相关。根据公式(2)[14]可知,温度越高,扩散系数越大,过饱和固溶体分解越快,形成亚稳相时间越短。当温度较低时,溶质原子在基体中难以扩散,导致基体组织中GP区长大速率较低,如果温度过低,长时间保温也不能转变成θ′相,从而不利于合金的性能提高。对于2219铝合金来说,165 ℃时效时,合金中的GP区能够转变成θ″相和θ′相,合金的硬度能够达到最大值;但在190 ℃时效时,在较大的形核驱动力作用下,合金基体中可直接脱溶析出较大尺寸的中间过渡相(θ″相和θ′相),在后续时效过程中转变成平衡相θ相,导致合金性能下降。

D=D0exp(-Q/RT)

(2)

根据文献[15],中间相(θ″和θ′相)的粗化率遵循Lifshit-Slyozor和Wagner相粗化方程,如式(3)和式(4)所示:

(3)

(4)

根据强化相的性质以及尺寸等,位错主要有切割和绕过两种机制,Zhu等[16]深入地研究了析出相在不同机制下的作用机理,得出:

(5)

(6)

式中:τA和τG分别对应切割和绕过机制下材料的强度;k1和k2为常数;G为材料的剪切模量;f为析出相质点的体积分数;r为强化相质点的半径;rA为反向畴界能;r0为位错芯半径。由式(5)和式(6)可知,在不同的强化机制下,析出相粒子与析出相强化效果关系亦不相同,绕过机制时,强化效果随着析出相体积分数的减小和尺寸的增大而减弱;切割机制时,析出相的强化效果随第二相的体积分数和尺寸的增大而增加。

根据以上分析可知,在欠时效阶段,2219铝合金中起主要强化作用的是GP区,由于尺寸较小,位错较容易切割,强化效果不明显;而当时效达到峰值时,主要强化相转变为θ″和θ′相,其体积分数和尺寸都有明显增加,位错难以切割,合金强度升高;在过时效阶段,位错以绕过机制为主,不切割强化相。根据式(5)可知,位错绕过析出物相对容易,克服阻力也小,合金性能下降。

4 结论

1) 时效温度较低(120 ℃)时,2219铝合金时效响应缓慢,长时间处于欠时效状态,力学性能偏低。时效温度过高(190 ℃)时,合金时效响应速度加快,到达峰值时效时间缩短,断后伸长率下降。

2) 2219铝合金在165 ℃时效时,时效过程分为欠时效、峰时效和过时效,由于GP区和θ″相的叠加效应,时效强化曲线呈现双峰特征。

3) 综合考虑合金的强度和伸长率,2219铝合金适宜的时效工艺为165 ℃×24 h。经该工艺时效后合金的抗拉强度、屈服强度、断后伸长率分别为412.2 MPa、310.8 MPa和7.9%。