不同热处理工艺对大厚度桥梁钢组织和性能的影响

2023-10-23徐宏亮王玉博武会宾毛新平

杨 颖, 徐宏亮, 王玉博, 武会宾, 毛新平

(1. 海洋装备用金属材料及其应用国家重点实验室, 辽宁 鞍山 114009;2. 鞍钢集团 钢铁研究院, 辽宁 鞍山 114009;3. 北京科技大学 钢铁共性技术协同创新中心, 北京 100083)

近年来,高速铁路和跨江跨海等大型工程推动了国内钢结构桥梁制造行业的迅速发展,同时也对结构件的屈服强度和抗拉强度、伸长率等提出了更高的要求[1-6]。美国现行桥梁专用钢标准ASTM A709/A709M[7-9]己涵盖了HPS 345W、HPS 485W、HPS 690W这3个等级的高性能桥梁钢,HPS 345W和HPS 485W钢在钢桥上的应用最为广泛,建桥数量已超过200座[10-14]。我国桥梁钢已由热轧普通碳素钢(A3)、正火处理低碳低(微)合金钢(16Mnq、15MnVNq和14MnNbq钢)、逐渐发展到TMCP(Thermo mechanical controlled process)型低碳贝氏体钢(Q420qE),重点解决了强韧性匹配、板厚效应减小、焊接性能改善等问题[15-20]。

国内自主研发的桥梁用钢已经可以满足大型桥梁项目建设的需要,但在高性能耐候桥梁钢的研发和应用上较国外还存在一定差距[21-22]。目前国内高性能桥梁钢大多采用超低碳贝氏体型成分设计,采用TMCP工艺路线,控制碳含量≤0.05%,合理设计轧制、冷却工艺,但对于后续的回火或调质工艺的全面的可供参考的研究较少。本文采用某公司自主研发的500 MPa级大厚度桥梁钢,研究了不同的控轧控冷及热处理工艺对钢板微观组织的影响,为国内高性能桥梁钢的研发和应用提供参考。

1 试验材料与方法

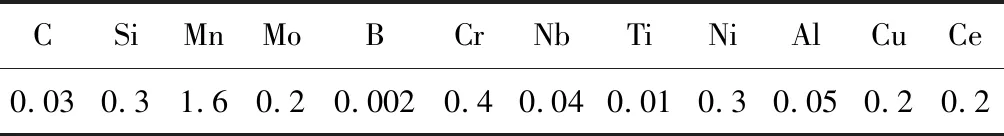

试验钢以低碳微合金为设计思路,将碳含量控制在0.05%之内,适量添加Mn、Nb、V、Ti、Cu等合金元素,严格控制杂质元素S、P的方案。试验钢化学成分如表1所示。试验钢板厚度为100 mm,TMCP工艺的终轧温度为820 ℃,返红温度为400 ℃,平均冷却速度约18 ℃/s。TMCP工艺热轧后分别进行直接回火和调质处理,调质工艺的淬火温度为910 ℃,回火和调质工艺的回火温度均采用600 ℃,回火时间为100 min。

表1 Q500q桥梁钢的化学成分(质量分数,%)

分别在100 mm厚,TMCP、TMCP+回火以及TMCP+调质3种工艺的500 MPa级试验钢1/4厚度处法向与轧向的截面(RD-ND)取样,逐级研磨、抛光后用4%(体积分数)硝酸酒精溶液浸蚀,在光学显微镜(COSSIM.550)和扫描电镜(ZEISS Gemini SEM500)下对其显微组织进行观察。用10%(体积分数)高氯酸溶液对试样进行电解抛光(电压18 V,电流1 A)后,进行EBSD扫描,EBSD的扫描步长根据试样晶粒尺寸大小和应变进行调整。按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》,在Zwick型全自动拉伸试验机上进行拉伸试验。

2 试验结果与分析

在经过TMCP、TMCP+回火及TMCP+调质3种热处理工艺后,试验钢的力学性能如表2所示,在单独的TMCP工艺下,试验钢的屈服强度在500 MPa以下,抗拉强度也略低,强度韧性难以达到合理的匹配。TMCP+回火工艺下,屈服强度由490 MPa提升至515 MPa,抗拉强度也由614 MPa提升至641 MPa,伸长率几乎没有变化。TMCP+调质工艺下,屈服强度和抗拉强度进一步提升,但伸长率出现下降。对比3种工艺可见,TMCP+回火下,强度可达到500 MPa级,强韧性也有较好的匹配。

表2 3种热处理工艺下试验钢的力学性能

2.1 TMCP工艺的组织特征分析

对TMCP工艺后的钢板进行显微组织分析,钢板1/4厚度处的组织见图1,组织为多边形铁素体和粒状贝氏体,且在铁素体和贝氏体边界处存在少量M/A岛,由于TMCP工艺中选择了合适的返红温度,得到低屈强比,软硬适中的多相组织。

图1 TMCP工艺下试验钢的显微组织Fig.1 Microstructure of the tested steel under TMCP process(a) OM; (b) SEM

图2为TMCP工艺下试验钢的EBSD结果。从图2(a)的BC图和图2(b)的IPF图可知,TMCP工艺后组织的晶粒取向也较为丰富,小角度晶界的占比为51.9%,小角度晶界可阻碍位错的运动,从而提高屈服强度。通过图2(c)的KAM图和图2(d)的GND density图,可以看出,单独TMCP工艺的位错密度为2.4×1014m-2,局部应变部分比较均匀,没有产生累积情况;由于应变主要分布在粒状贝氏体中,所以当组织中出现粒状贝氏体时,会使得晶粒内部位错密度升高,塑性变形过程中容易发生位错塞积阻碍滑移的进行,对塑性产生不利影响;但大量分布的多边形铁素体塑性变形的能力强,所以整体上组织的伸长率较高。

图2 TMCP工艺下试验钢的EBSD结果(a)BC图;(b)IPF图;(c)KAM图;(d)GND density图Fig.2 EBSD results of the tested steel under TMCP process(a) BC image; (b) IPF image; (c) KAM image; (d) GND density image

2.2 TMCP+回火工艺的组织特征分析

对TMCP+回火工艺后的钢板进行显微组织分析,钢板1/4厚度处的组织见图3,组织为多边形铁素体和粒状贝氏体,晶粒细小,分布均匀。回火过程的组织变化主要为回复和析出,主要表现为贝氏体中位错亚结构的回复软化与碳的脱溶及析出第二相的强化机制综合作用。

图3 TMCP+回火后试验钢的显微组织Fig.3 Microstructure of the tested steel after TMCP and tempering process(a) OM; (b) SEM

图4为TMCP+回火工艺下试验钢的EBSD结果,从图4(a)的BC图和图4(b)的IPF图可知,TMCP+回火工艺后组织的晶粒并没有沿轧向有明显分布,晶粒取向丰富,小角度晶界的占比为59.8%,小角度晶界阻碍位错的运动,提高了屈服强度,但小角度晶界占比的提高会在一定程度上降低组织的伸长率。通过图4(c)的KAM图和图4(d)的GND density图可以看出,在TMCP后进行回火处理的过程中,组织发生了回复与再结晶,位错密度降低到2.3×1014m-2,这主要是因为在回火过程中,通过位错的滑移、交滑移,使位错密度降低,亚结构变化,随着回火过程的进一步进行,析出相的析出和长大以及合金元素的脱溶,会使组织的抗拉强度得到提升,获得强韧性匹配良好的综合力学性能。

图4 TMCP+回火工艺下试验钢的EBSD结果(a)BC图;(b)IPF图;(c)KAM图;(d)GND density图Fig.4 EBSD results of the tested steel after TMCP and tempering process(a) BC image; (b) IPF image; (c) KAM image; (d) GND density image

2.3 TMCP+调质工艺的组织特征分析

对TMCP+调质工艺后的钢板进行显微组织分析,钢板1/4厚度处组织见图5,组织为多边形铁素体和粒状贝氏体,粒状贝氏体散落分布,同时在多边形铁素体的边界处分布着少量的M/A岛,晶粒细小,分布均匀。在淬火加热和冷却过程中,由于在1/4厚度处的冷却速度不够快,淬火形成的回火马氏体组织少,淬火后形成了粒状贝氏体,鉴于其回火稳定性较好,回火后呈现了粒状贝氏体组织特征;对于淬火后的组织,在回火的过程中,转变为多边形铁素体组织,最终形成多边形铁素体和粒状贝氏体的复合组织。

图6为TMCP+调质工艺下试验钢的EBSD结果,从图6(a)的BC图和图6(b)的IPF图可知,TMCP+调质工艺后组织的晶粒与回火态相似,并没有沿轧向有明显的分布,晶粒取向丰富,小角度晶界的占比为56.5%,调质过程中的回火温度较高,所以得到的晶粒也相比于回火处理有所长大,同时占比较高的小角度晶界阻碍了位错运动,进一步提高了屈服强度,组织的伸长率也进一步降低。通过图6(c)的KAM图和图6(d)的GND density图可以看出,在TMCP后进行调质处理,晶粒不仅能够完成回复与再结晶过程,还可以进行长大,所以与回火工艺相比,位错密度降低到2.2×1014m-2,小角度晶界占比也有所降低;在淬火+高温回火的过程中,由于粒状贝氏体、铁素体晶粒的尺寸都在变大,使过饱和的碳原子被排出来聚集到邻近的残留奥氏体中,奥氏体因含碳量的增加而强化从而提高了其抗拉强度。同时高温回火后,由于大量的位错消失,组织中的位错密度也进一步降低,使试验钢的伸长率进一步降低。

图6 TMCP+调质工艺下试验钢的EBSD结果(a)BC图;(b)IPF图;(c)KAM图;(d)GND density图Fig.6 EBSD results of the tested steel after TMCP, quenching and tempering process(a) BC image; (b) IPF image; (c) KAM image; (d) GND density image

3 结论

1) 通过对TMCP工艺的终轧温度、开冷温度、冷却速度和返红温度进行调控,可以得到粒状贝氏体、准多边形铁素体以及M/A岛组成的复相组织。粒状贝氏体的应变强化提高屈服强度以满足强度要求,多边形铁素体良好的塑性变形能力来保障组织的伸长率,M/A岛通过增大抗拉强度来降低屈强比。

2) TMCP+回火工艺下,回火过程组织变化主要表现为回复和析出,主要为贝氏体中发生位错的滑移、交滑移,使位错密度降低,亚结构变化,同时析出相出现聚集长大,固溶元素脱溶,组织演变为贝氏体+铁素体,强度持续降低,但韧塑性得到改善,并获得强韧性匹配良好的综合力学性能。

3) TMCP+调质工艺下,试验钢的组织转变为多边形铁素体,粒状贝氏体和细小的M/A岛的复相组织;晶粒完成了回复与再结晶并发生长大,高温回火后粒状贝氏体、铁素体晶粒的尺寸都在变大,使过饱和的碳原子被排出来聚集到邻近的残留奥氏体中,加之回火后大量位错的消失使得试验钢屈服强度和抗拉强度明显提高,但伸长率降低。