柔性触控屏模组材料选型、模拟及DOE验证

2023-10-22白碧海曹春燕黄倪慧陈子军

白碧海,曹春燕*,黄倪慧,陈子军,谢 安

(1.福建省功能材料及应用重点实验室,福建 厦门 361024;2.厦门理工学院材料科学与工程学院,福建 厦门 361024)

触摸屏(touch panel,TP)又称为“触控屏”或“触控面板”,是一种可接收输入信号的感应装置,当触碰触控屏时,屏幕上的触控系统根据感应输入数据进行相应的显示反馈。触控屏由触控检测部件和触控屏控制器组成。触控检测部件安装在显示屏前面,用于检测用户的触控位置,将信号送至触控屏控制器。触控屏控制器的主要作用是将接收到的信号转换成触点坐标,再传送给中央处理器(central processing unit,CPU),同时接受CPU 发来的命令并加以执行[1]。柔性触控屏即“可应用于柔性显示屏上的触控产品”,要求其具有一定的固定弯曲半径、可做成曲面、轻薄如纸张,具有可以随意卷曲、折叠、拉伸的特性[2-3]。柔性触控屏/触摸屏在全球车载市场和电子消费市场逐渐爆发,主要用于车载、医疗、教育、消费电子(手机、平板、笔记本电脑、家用大屏显示器等)、户外等场景[4]。

近年来流行的折叠屏手机显示面板通常采用柔性有机发光二极管(organic light emitting diode,OLED)[5]。OLED 屏幕包含玻璃基板、OLED、上偏光片等结构,整体结构简单,在厚度上具备弯曲甚至柔性的可能。柔性OLED 用塑料替代玻璃基板,可以进一步实现弯曲。然而,实现高性能的柔性触控屏幕仍面临许多挑战,如弯折性能、透明度、可靠性等。因此,选择合适的柔性触控屏模组材料对于提高产品性能具有重要意义。

目前,国内外对柔性触控屏模组材料选型的研究日益增多,许多研究者对不同类型的材料进行分析测试,比较它们在力学性能、光学性能、可靠性等方面的差异[6-7]。但这些研究往往仅针对单一材料在某一方面的性能进行分析,缺乏对整个触控显示模组的系统研究,也尚未有研究者对不同厂家生产的材料进行比较和分析。为此,本研究针对可弯折、环绕、折叠柔性触控屏实现弯折半径3 mm(记为R3 mm)、弯折20 万次这一业内公认的柔性屏幕可商业量产并实际应用的目标,采用系统性的方法,综合考虑触控显示模组中不同厂家生产的各种材料的性能,进行触控显示模组关键材料数据收集、力学模拟分析,并开展DOE(design of experiment)验证[8-9]。

1 触控层TP基材选型及模拟

触控面板TP 通过柔性电路(flexible print circuit,FPC)板与电路主板结合。触控层TP 基材的弯折能力是整个可弯折柔性触控显示模组的基础,本研究通过ANSYS软件仿真分析材料极限弯折半径,筛选最优的触控层基材,进而缩短研发周期,减少研发资金投入。可弯折柔性触控显示模组触控层TP简化弯折前后的示意图如图1 所示。图1 中,触控层厚度记为T,弯折半径为R,即直径为2R。

图1 TP弯折前后示意图Fig.1 Schematic diagram of TP before and after bending

1.1 TP基材简介

目前,薄膜柔性触控层TP 基材有3 种材质薄膜:1)聚对苯二甲酸已二醇酯(polyethylene terephthalate,PET)薄膜。它是以聚对苯二甲酸已二醇酯为原料,采用挤出法制成厚片,再经双向拉伸制成薄膜材料。2)环烯烃聚合物(cyclo olefin polymer,COP)薄膜。它是采用环烯烃聚合物粒子材料制成的薄膜。3)CPI(clear polyimide)薄膜,即透明聚酰亚胺薄膜。

一般而言,50 μm厚的PET原材料制成触控感应器薄膜后厚度(T)为60 μm;25 μm厚的COP原材料制成触控感应器薄膜后厚度(T)为35 μm;选用12.5 μm 厚的CPI 基材制成触控感应器薄膜后厚度(T)为23 μm。本研究结合目前市场量产材料和生产可行性,选取上述3 种材料制成触控感应薄膜,并进行不同弯折半径仿真模拟分析。

1.2 TP基材屈服极限测量

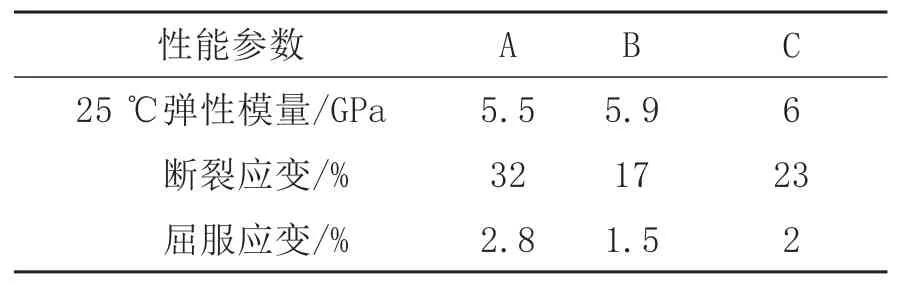

本研究使用英斯特朗(Instron)5969万用拉力机测量3 种材料的拉伸应力应变曲线,获得3 种材料屈服极限,结果如表1所示。

表1 PET、COP、CPI 3种材料的屈服极限Table 1 Yield limit of materials PET,COP,CPI

1.3 TP基材应力模拟与选型

通过ANSYS 软件仿真模拟、了解TP 材料在不同弯折半径(R=5.0、3.0、2.5、2.0、1.5、1.0、0.5 mm)下弯折后TP 弯折区所受最大应力,进一步通过对比材料本身的屈服应力极限找出不同材料的极限弯折半径,从而筛选最优的TP 基材。利用ANSYS Workbench 进行参数化建模,实际模型长为150 mm,宽为70 mm,厚度根据具体材料进行设置,下方设置刚性体,弯折时由刚性体的转动带动屏幕弯折。为使弯折部位形成的圆弧状尽量减小受力,采用四面体单元划分网格。

PET(60 μm)基材在弯折半径R=5.0、3.0、2.5、2.0、1.5、1.0、0.5 mm下的应力仿真云图如图2 所示。从图2 可见,随着弯折半径的减小,最大应力分别为32、51、71、90、121、183、373 MPa,基材最大应力快速增大。COP(35 μm)基材仿真结果云图及CPI(23 μm)基材仿真结果云图与PET(60 μm)基材仿真结果云图类似,文中不再展示。

图2 PET 基材应力仿真结果Fig.2 Simulation results of stress of PET substrate

根据应力仿真结果和测试屈服极限结果,将3 种PET、COP、CPI 基材在不同弯折半径下的最大应力数据和屈服极限数据作图,结果如图3所示。

图3 3种基材在不同弯折半径下的最大应力Fig.3 Maximum stress of three types of substrates under different bending radius

从图3(a)可见,随着弯折半径减小,PET 基材最大应力快速增大。当弯折半径为2.0 mm 时,PET最大应力90 MPa,超过屈服应力值(由表1可知,材料PET的屈服应力为89 MPa),材料有屈服风险,即PET 基材安全工作半径为2.0 mm。从图3(b)可见,随着弯折半径减小,COP基材最大应力增大。当弯折半径为1.5 mm时,最大应力会超出屈服应力(由表1可知,COP的最大屈服应力为51 MPa),即COP基材安全弯折半径为1.5 mm。从图3(c)可见,随着弯折半径减小,最大屈服应力在增大,但弯折半径R≥1.0 mm 时,最大屈服应力均小于屈服应力(由表1 可知,CPI 的屈服应力为80 MPa);当弯折半径R=0.5 mm时,最大屈服应力均大于屈服应力,CPI材料有屈服风险。

进一步分析3种材料应力模拟结果可知,弯折半径越小,TP单体所受的张、压应力越大;PET屈服半径R=2.0~2.5 mm,COP 屈服半径R=1.5~2.0 mm,CPI 屈服半径R=0.5~1.0 mm;CPI 可耐弯折性能最好,故建议选用CPI为TP基材。

2 CPI、OCA材料选型及DOE验证

OCA(optically clear adhesive,OCA)是一种重要的光学透明胶材,用于触控显示屏和其他透明光学元器件的黏合,具有高洁净度、高透光率、低雾度、高粘力等优点[10]。CPI 和OCA 为柔性触控模组重要组合材料。从CPI、OCA 入手测试验证并建立材料库,找出材料弯折特性关键因素,仿真分析弯折模型,可达到缩短研发周期、减少研发成本投入的目的。

2.1 CPI弯折性能参数

材料的弹性模量、屈服应变、断裂应变是影响弯折性能的重要参数,可通过材料弯折失效分析和材料性能分析获得。对CPI 单体采用拉伸法可以获得弹性模量、屈服应变、断裂应变等材料性能参数[11]。弹性模量是工程材料的重要性能参数。宏观上,弹性模量是衡量物体抵抗弹性变形能力大小的尺度;微观上,弹性模量是原子、离子或者分子之间键合强度的反映[12]。当材料弯折时处于弹性变形阶段即屈服点以下阶段时,材料弯折是安全的;当材料弯折处于塑性变形阶段,即工作于屈服点和断裂点之间时,材料反复弯折可造成塑性变形积累至失效;当材料弯折处于断裂点之后时,材料会立刻失效。

一般而言,CPI 的弹性模量越小,表示弹性越好;屈服应变、断裂应变越大,表示可以抵御的变形就越大、弯折性能越好。本研究使用英斯特朗(Instron)5969 万用拉力机对A、B、C 3 个厂家的CPI 材料进行弹性模量、断裂应变、屈服应变的测试,测试结果如表2 所示。由表2 可知,3 个厂家CPI 弯折性能的排序为:A > C > B。

表2 不同厂家CPI 的材料性能参数Table 2 Material performance parameters of CPI from different manufacturers

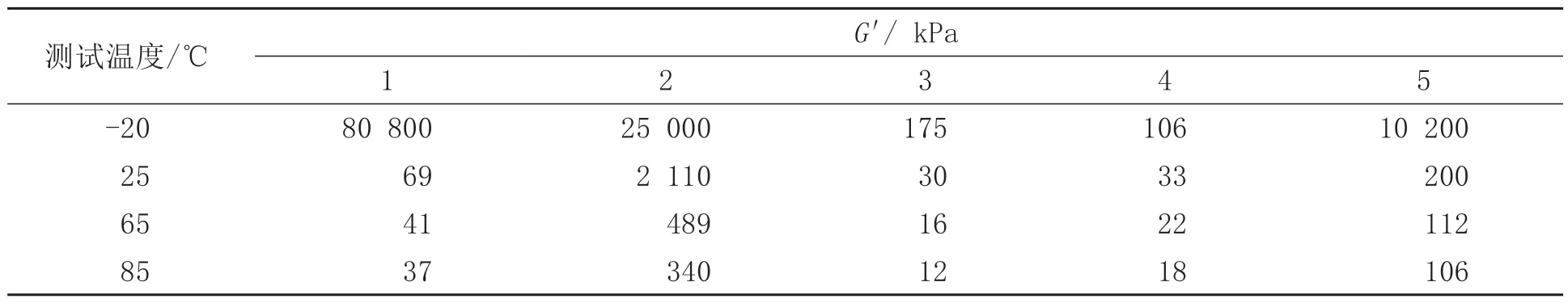

2.2 OCA储能模量

黏弹性是表征材料使用性能的重要参数,其中黏弹性特性参数――储能模量(G′),是衡量材料刚性及弹性性质的重要指标。在柔性折叠产品中,OCA 具备一定的流动性,又保持较高的黏性,能吸收弯折过程中上下错层产生的应力[13]。因此,OCA亦是一种黏弹体。本研究对不同厂家OCA(标号为1~5)使用美国TA/DMA850 动态热机械分析仪(DMA)进行材料关键性能参数储能模量测试,结果如表3所示。

表3 不同厂家OCA储能模量G′测试结果Table 3 Test results of OCA storage modulus from different manufacturers

一般而言,OCA 的储能模量G′越小,模组的弯折性能越好。从表3可见,-20 ℃下各厂家产品的弯折性能排序为:4 > 3 > 5 > 2 > 1。

2.3 CPI-OCA-CPI三合一叠构DOE验证

本研究以CPI 外增加硬涂层(hard-coating,HC)作为盖板层,以重要组合CPI-OCA-CPI 三合一叠构进行DOE验证分析,选出最佳的柔性触控屏模组。三合一叠构展平与弯折状态如图4 所示。弯折状态下,上层CPI受拉应力,下层CPI受压应力。

图4 CPI-OCA-CPI三合一叠构展平与弯折状态Fig.4 Flat and bending state of CPI-OCA-CPI triple stack

选取CPI(A)、CPI(B)、OCA(4)、OCA(3)进行CPIOCA-CPI 三合一叠构,分别为CPI(A)OCA(4)CPI(A)、CPI(A)OCA(3)CPI(A)及CPI(B)OCA(4)CPI(B)。对3 种由不同厂家生产的材料构成CPI-OCA-CPI 三合一叠构进行DOE 测试模拟验证,外弯半径选择R=3.5、3.0、2.5 mm 3 种情况,使用日本 YUASA/CL09-typeD01-FSC 烘箱型弯折试验机进行弯折实验,测试温度为-20 ℃,弯折次数选择20 万次(叠构破坏情况除外)。CPI-OCA-CPI 三合一叠构外加HC 通过ANSYS 软件软体模拟得到CPI 最大应变量。CPI-OCACPI三合一叠构模型长宽高分别为150 mm×70 mm×0.195 mm,模型全部采用四面体单元划分网格。选用的OCA 胶材具有超弹性,是一种不可压缩的材料。超弹性本构模型有Ogden、Mooney-Rivlin、Van der Waals、Yeoh 等多种形式。由于Yeoh 模型与实验数据拟合效果较好,且计算收敛性强,故本模型采用Yeoh模型进行模拟。

上述3 种由不同厂家生产材料构成的CPI-OCA-CPI 三合一叠构DOE 模拟与实际弯折验证结果如表4所示。表中CPI最大应变均为仿真值。

表4 不同厂家CPI-OCA-CPI三合一叠构DOE模拟与实际弯折验证Table 4 DOE simulation and actual bending verification of CPI-OCA-CPI triple stack from different manufacturers

若材料弯折时应变小于屈服应变,则该材料处于弹性形变的安全状态;若材料弯折时的应变大于等于屈服应变且小于断裂应变,则该材料因反复弯折造成的塑形形变积累将可能出现断裂;若材料弯折时应变大于等于断裂应变,则该材料将立刻断裂。由表4可见,对于CPI(A)OCA(4)CPI(A)叠构,测试温度为-20 ℃,外弯半径R=3.5、3.0、2.5 mm 时,通过ANSYS 软件软体模拟得到CPI 最大应变量分别为1.20%、1.45%、2.02%,小于CPI 屈服应变2.8%,说明CPI(A)OCA(4)CPI(A)叠构模拟结果可行。实际测试时,不同外弯半径下20万次弯折测试结果均通过,说明CPI(A)OCA(4)CPI(A)叠构可行。类似,对于CPI(A)OCA(3)CPI(A)叠构,外弯半径R=3.5、3.0 mm 时,CPI 软体模拟最大应变小于屈服应变,实际测试时,弯折20 万次亦通过。当外弯半径R=2.5 mm 时,软体模拟得到CPI 最大应变量为3.14%,大于CPI 屈服应变2.8%,说明外弯半径为2.5 mm 时叠构会损坏,实际弯折1 千次后叠构断裂。对于CPI(B)OCA(4)CPI(B)叠构,在外弯半径R=2.5 mm 时,软体模拟CPI 最大应变超过屈服应变,实际弯折测试1万次时断裂,故模拟与实际实验是一致的。当模拟与实际实验不一致时,应及时进行模型和实验参数分析,进行反复验证,使模拟与实际一致。由以上分析可知,在可弯折、环绕、折叠柔性触控屏实现弯折半径3 mm、弯折20 万次的前提下,CPI(A)OCA(4)CPI(A)为最佳叠构选择。

3 结论

本研究针对可弯折、环绕、折叠柔性触控屏实现弯折半径R=3 mm、弯折20 万次性能这一目标,进行了柔性触控屏模组的关键材料选型、材料数据收集及力学模拟分析与DOE 验证。先利用ANSYS软件仿真筛选出了最优的TP 基材——性能优异的光学级聚酰亚胺CPI;再与光学可胶OCA 叠构成CPIOCACPI,利用ANSYS 软件对相关模组应力模拟仿真,对不同厂家生产的材料进行了比较分析,选出了最佳的柔性触控屏模组并通过了DOE 测试模拟验证。研究结果表明,最佳的柔性触控屏模组材料选型组合为CPI(A)OCA(4)CPI(A)。

相较于前人的研究,本研究采用系统性的方法,综合考虑触控显示模组中各种材料的性能,通过对不同厂家生产的材料进行比较、分析,为后续相关模组材料选型设计、模组叠构设计提供一定的依据,且仿真分析能够预测材料和具体结构的性能表现,可帮助研究人员更快地确定最佳的材料和结构设计方案,以缩短研发周期,降低研发成本,减少研发资金投入。本研究仍存在一些不足和值得进一步深入研究的地方,如仅针对部分材料进行了测试和分析,未来可以考虑对更多种类的材料进行研究,以便为实际生产提供更多的选择;本研究主要侧重于材料选型,未来可以进一步研究柔性触控屏模组材料的制造工艺,以利于上游厂家提高产量与降低成本;随着柔性触控屏技术的不断发展,未来的研究可以关注新材料和新技术在柔性触控屏领域的应用,进一步拓展研究范围和深度。