D-最优混料设计方法分析及其在制剂处方优化中的应用进展

2023-10-21程子为唐雨杨曼宁仲瑞雪万军

程子为,唐雨,杨曼宁,仲瑞雪,万军

(1.西南交通大学生命科学与工程学院,四川 成都 610031;2.四川省骨科医院,四川 成都 610041)

在药物制剂的多因素多水平设计中,最常用的是正交设计和均匀设计,但二者的模型预测能力不足,结果重复性还有待提高,特别是对成分复杂的中药制剂进行处方与辅料混合配比的筛选时,上述方法得到的实验结果较易出现偏差[1-2]。近年来,D-最优混料设计在药物制剂最优配比设计研究中得到广泛的应用,其通过合理地选取实验点,尽可能全面而高效地找出各成分或处方间的配比,了解各特征指标与配比之间的因果关系,从而获得更加精确的成分或处方间的最优配比,成为较理想的处方优化方法[3]。国内开始采用D-最优混料设计进行处方优化可以追溯至2009 年[4]。本文回顾了D-最优混料设计在国内外药物制剂研究中的应用情况,重点对其基本原理、步骤与适用性进行分析,以期为药物制剂研发提供参考和借鉴。

1 D-最优混料设计的原理及步骤

1.1 D-最优混料设计的基本原理

D-最优混料设计是将D-最优设计应用于混料回归设计的一种方法,该设计中主要采用的数学模型是Scheffe 多项式[5]。对于混料回归设计,其特点是由于混料条件的限制,在全部p个混料分量x1,x2,……,xp中,只有p-1 个混料分量可以在一定范围内独立的变动,在p-1个分量数值确定后,余下的一个分量的数值继而确定。因此混料回归设计相比于一般回归设计有所不同,其数学模型亦不同于一般回归设计中的数学模型。这是因为单纯形质心混料回归设计的回归方程,在混料条件限制下,没有三次项、二次项、常数项等,而只有一次项和交互项。其一般形式为:

式中:xi、xj分别表示第i、j项混料分量,bi为各项下系数。

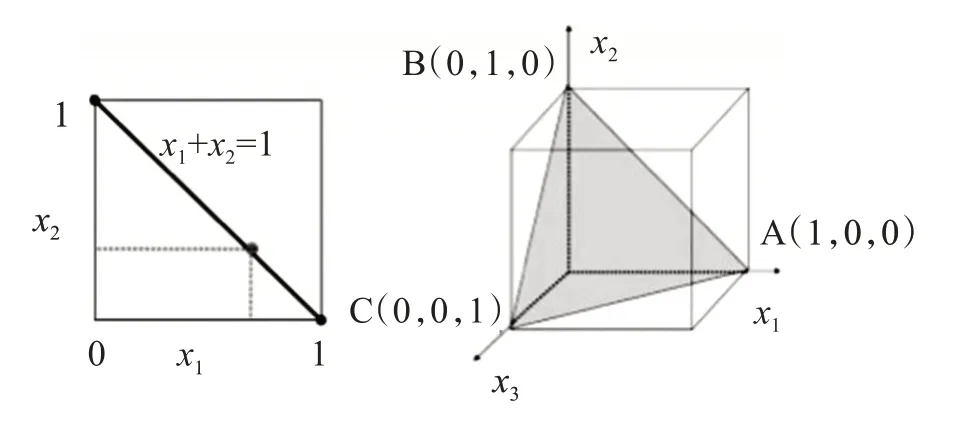

所谓单纯形,是指在p维空间中,可用一个p-1维的正规单纯形来表示混料区域,见图1。在单纯形上,若p坐标中有1个坐标为1,其余p-1个坐标为0,则此点称为单纯形顶点,此单纯形的质心即为单纯形质心。因此,在p个因素的混料模型中,单纯形的顶点有p个。D-最优混料设计是在总体上使回归系数b1,b2,……,bm的估计误差最小的实验设计,其设计重点是获得模型相对应的信息矩阵,并使信息矩阵的行列式达到极大。D-最优设计可以使混料回归设计拟合模型回归系数的方差最小,达到提高回归模型预测精度的目的[6]。将D-最优设计应用于混料回归设计后,通过比对各试验因子的不同比例和响应变量之间的关系,得出试验指标与混合物中各成分比例之间的回归方程,通过回归方程以及响应曲面得出统计结论,优化出最优配比[7]。

图1 二维、三维空间的单纯形Figure 1 2D and 3D spatial simplexes

1.2 D-最优混料设计的步骤

1.2.1 因素水平上下限的确定 D-最优混料设计为多因素多水平设计,其水平范围存在上下限且受各因素水平比例总和始终为1,或各因素水平总和为一定值的约束。D-最优混料设计是在已知主药含量和辅料所需总量的基础上,借助量化指标(如综合评分、吸湿率等,不同剂型选择的量化指标不同)来反映单因素试验的结果,从而确定各因素水平上下限。

1.2.2 模型拟合与效应面绘制 目前常用的软件为Design-Expert。将确定好的各因素(自变量)及其水平和量化指标(因变量)通过软件Design-Expert 进行模型拟合,如对于三因素优选,软件会生成16 组试验;对于四因素优选,软件会生成20 组试验。根据软件生成的各因素水平数值依次进行试验,并记录因变量,完成所有试验后,再将各试验所得因变量依次输入软件进行模型拟合,建立自变量与因变量间的函数关系,并绘制效应面,分析效应面,由此获得各因素的优选参数。

1.2.3 验证建立的效应面 在得到各因素的优选水平后,还需验证该组优选水平是否与效应面的预测一致。按优选后的各因素水平进行实验,获得各效应的实测值,并将其与从效应面得出的预测值进行比较。判断实测值与预测值之间的偏差大小,偏差越趋近于0,则构建的效应面预测准确度越高,优化越成功。

2 D-最优混料设计的适用性分析

2.1 D-最优混料设计的优势及适宜性分析

D-最优混料设计有助于研究者在优化混合物料比例的过程中,尽可能减少混合物料的成本,提高混合物料的质量和效率。与正交设计相比,D-最优混料设计适用于多因素多水平交互作用的实验。它能从众多因素的交互作用中优化实验次数,从而降低成本。通过建立精确度更高、预测性更好的回归模型,利用响应面分析获得最优参数。相较于均匀设计,D-最优混料设计建立的模型拟合度更好、相关性更高、预测性更好,并且更简洁和直观。

D-最优混料设计是建立在单因素试验基础上的一种设计方法,其适宜与否的前提是单因素试验提供可行的因素水平上下限,而不同制剂所选评价指标不同。在乳剂尤其是微乳的处方优化过程中,常借助伪三元相图进行单因素考察,为因素水平上下限的选择提供有力依据。在皮肤递药制剂的处方优化过程中,单因素考察与D-最优混料设计主要通过黏度、外观、稳定性等综合评分确定因素水平上下限并优选因素参数。此时需要根据不同皮肤递药制剂的剂型特点,尽可能选择能客观反映实验结果准确性的指标,并且可对不同评价指标进行加权以降低受外界或主观干扰的评价指标的权重。在中药颗粒剂的处方优化过程中,单因素试验结合D-最优混料设计可以较大程度提升处方优化的效率,一般以制粒情况作为评价标准。但对一些梯度变化不显著的因素,可能会受实验条件的影响。

由上可见,D-最优混料设计应用于不同制剂时,实验的准确性和重复性有所不同,关键在于单因素试验和评价指标的选择。

2.2 D-最优混料设计的局限及限制性分析

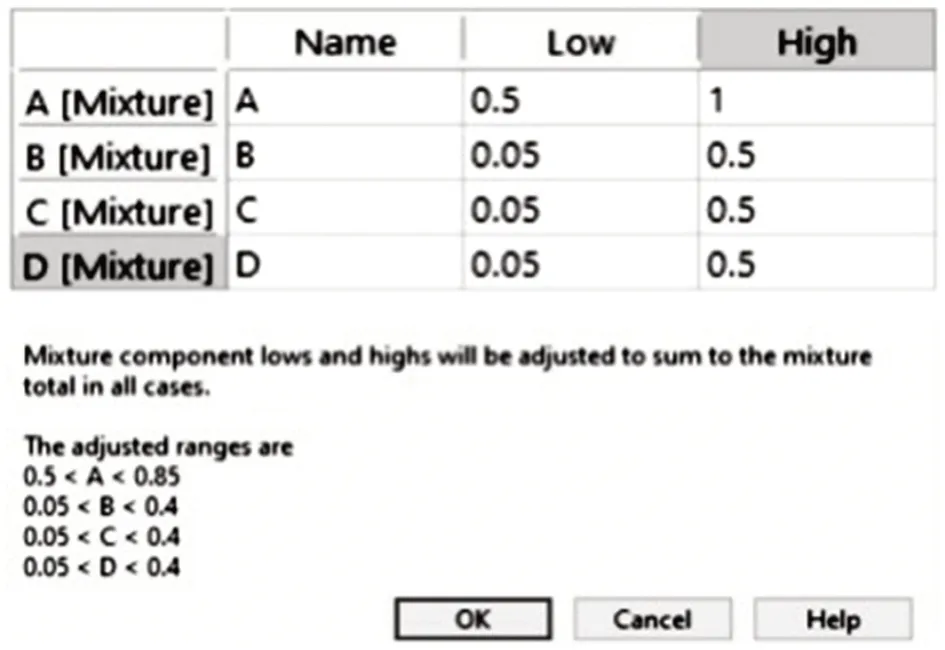

D-最优混料设计的局限分为客观局限性和主观局限性。客观局限性是经典的试验设计(如因子设计和效应面设计)方法适用于因素间的无约束条件,而混料设计由于受到约束条件的限制,其实验区域及空间也受到一定限制。根据其分析得到的最优结果,各成分所占比例的结果不会超过预先选取范围,具有一定局限性。由于客观局限的存在,单因素试验确定的因素水平范围可能不满足约束条件,由此对研究带来偏差。如果单因素试验过程中不能确保获得范围较小的优选区间,软件处理中就可能存在优选参数偏离优选区间,最终造成实验结果预测性偏失,重复性较差,见图2。

图2 单因素试验确定的因素水平和软件自行调整的因素水平Figure 2 The level of factors determined by single factor experiments and that adjusted by software

主观局限性主要包括研究者的自身操作、因素水平上下限确定、评价指标选择等是否科学合理,此类问题可在充分论证和科学研判的基础上得到最大程度的规避。当研究者确定因素(自变量)个数及水平范围后,软件可根据自变量个数和分析方法确定试验次数,如混淆了分析方法(如选择不包含交互作用的四因素三水平设计方法),则软件的取样分布、生成的试验组数等就会出现偏差。因素水平上下限确定的局限主要表现在选择缺乏足够的依据,D-最优混料设计不同于星点设计,后者为多因素五水平设计,而前者为多因素多水平设计。由于约束条件的限制,单因素试验选择的水平梯度须适中,不能过大或过小,做到有较大的弹性。评价指标的选择,应尽可能从不同角度反映制剂在一定混料比例下的质量属性,但并不是越多越好,评价指标的增加虽然可以提高实验结果的准确性,但也意味着实验次数的增加,由此会带来实验效率的下降及生产成本的提高。其中,权重系数可参考层次分析法-熵权法等确定[8]。

3 D-最优混料设计在药物制剂处方优化中的应用

3.1 国内药物制剂处方优化中的应用

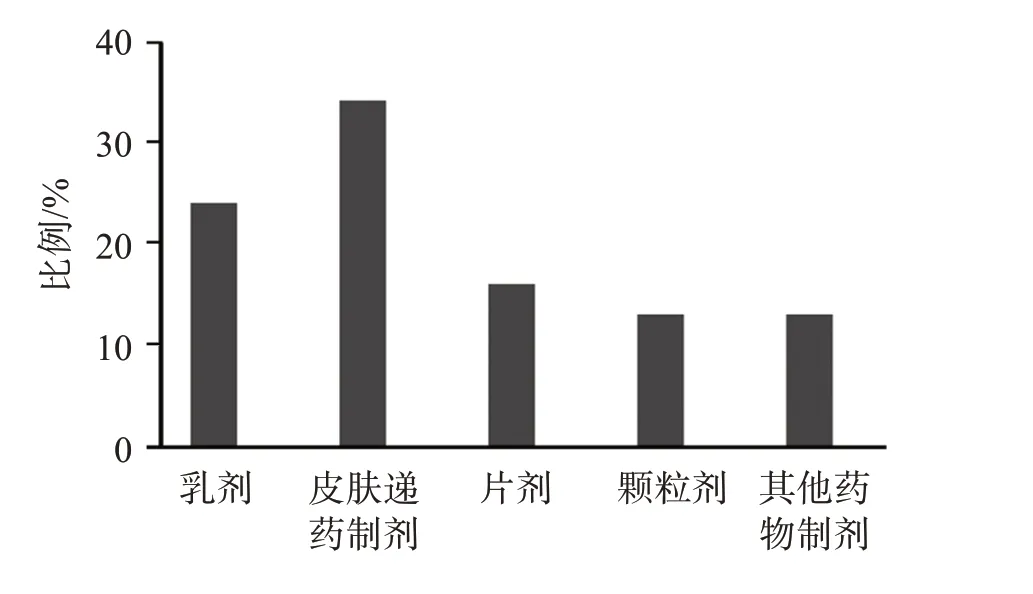

笔者对近15 年国内采用D-最优混料设计进行处方优化的制剂类型及比例的文献进行了分析,见图3。

图3 采用D-最优混料设计进行处方优化的制剂类型及比例Figure 3 Formulation types and proportions optimized by D-optimal mixture design

可见,D-最优混料设计不仅在乳剂如自微乳递药系统(SMEDDS,纳米乳)[9]、自乳化释药系统(SEDDS,亚微乳)[10]、微乳[11-12]等和皮肤递药制剂如乳膏剂[13]、凝胶剂[14-15]等中有广泛应用(约为58%),在其他普通制剂的优化中也较为常见(约为42%),主要包括颗粒剂[16-17]、速溶片[18]、泡腾片[19]、缓释片[5]、栓剂[20]等。详见表1。此外,D-最优混料设计在挤出搓圆法制备丸剂的复合辅料研究[21]、中药有效成分提取中亦有应用[22]。

表1 D-最优混料设计在国内药物制剂处方优化中的应用Table 1 Application of D-optimal mixture design in formulation optimization of China

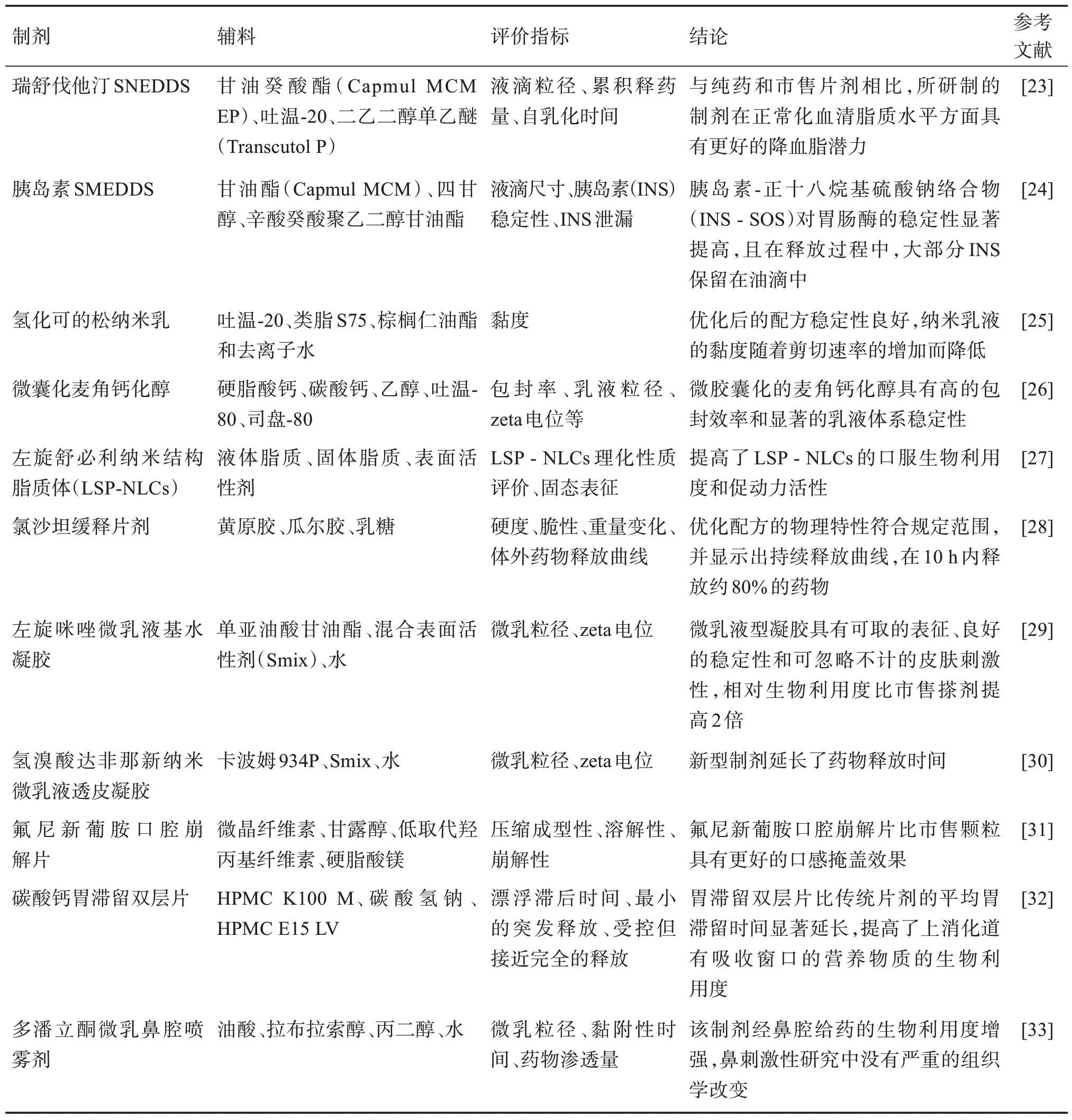

3.2 国外药物制剂处方优化中的应用

近年来,国外研究者对D-最优混料设计的应用较多,尤其在纳米制剂,如自纳米乳化释药系统(SNEDDS)[23]、SMEDDS[24]、纳米乳[25],以及微囊化制剂[26]、脂质体[27]、缓控释制剂[28]等新型给药系统中应用广泛。另外,在凝胶剂[29-30]、口崩片[31]、胃滞留片[32]、喷雾剂[33]等新制剂中亦有应用。详见表2。

表2 D-最优混料设计在国外药物制剂处方优化中的应用Table 2 Application of D-optimal mixture design in formulation optimization of foreign district

4 结语

在多因素的复杂体系中,D-最优混料设计相较于单因素试验、正交设计、均匀设计等优化设计方法具有显著的优势,该方法实现了用较少的试验次数来获取充足有效的信息量的愿望,达到了“事半功倍”的效果。该法不仅具有较高的参数预测精度,还可实现多目标同步优化。但由于方法本身约束条件的限制,使其适用区域在一定程度上受到了约束。鉴于此,在制剂设计中,应综合考虑各因素对结果的影响,根据精度、范围等不同的实验要求,科学合理地选择设计方法,以优选最佳工艺。在未来药物制剂研究中,D-最优混料设计将会更多地与其他设计方法(正交设计、星点设计等)结合使用,取长补短,为药物制剂实验设计提供更加严谨、准确的方法。