制磷电炉结构对黄磷生产经济技术指标的影响

2023-10-21陈晨

陈 晨

(云南福石科技有限公司,云南 昆明 650117)

我国黄磷行业主要分布在云南、贵州、四川及湖北等地区。云南是国内唯一引进及改良应用德国、俄罗斯大电炉生产技术的。随着国家对磷资源保护性开发政策的实施及对装置环保排放要求和装备自动化控制标准的逐步统一,云南黄磷企业从炉型结构、操作参数、控制技术等多方面进行了探索,总结出丰富的生产技术经验,特别是中型电炉(20 MW)黄磷生产技术,更是世界首创,其在物料消耗、能源消耗、产品质量控制方面,远远优于国外大电炉生产装置,积极助力实现国家低碳发展。

云南福石科技有限公司现有磷炉装置4套。其中:15 MW 磷炉1套,20 MW 磷炉3套,均在2015年前建成投产。为实现产业可持续化良性发展,公司近年陆续对多套磷炉结构及几何尺寸开展了优化改造,在黄磷生产经济技术指标的控制方面取得一定成效。本文针对 20 MW 磷炉结构及几何尺寸优化改造进行论述。

1 磷炉结构对黄磷生产的影响

电阻电弧炉是以“电阻热为主、电弧热为辅”的方式将电能转换为热能,满足制磷反应温度需求。其炉内电阻、电流的形成非常复杂,同时受电炉几何尺寸、物料性质、操作条件等的影响。所以,电炉的几何尺寸是装置的关键技术参数,同时也是设计的重要参数之一。

1.1 炉内结构尺寸对黄磷生产的影响

炉内结构尺寸主要以内高(H)、内径(D)、气室空间为主。在相同条件下,现就炉内结构尺寸对黄磷生产的影响进行分析。

气室空间的作用相当于一个缓冲罐[1]。因气体有可压缩性,当炉内气体压力增加,或炉内塌料气体受阻时,它可有效防止压力升高将炉气从炉面喷出的事故发生。同时,磷炉气通过气室空间时,可缓冲沉降气体中大颗粒杂质,这个气室空间体积受下料管承插深度及炉顶形式的控制。同时,下料管承插深度也控制着炉内生料层厚度。下料管在炉内插深越深,气室空间越大,炉内生料层厚度相应减小;反之,气室空间越小,炉内生料层厚度相应增加。电炉炉顶主要有“平顶” “拱顶”两种结构,平顶炉的气室空间相对较大;拱顶炉相对较小。

电炉内高(H)是电炉几何尺寸中很重要的参数,它决定了炉内的料层高度[2],尤其是炉内生料层的厚度。所谓生料层是指炉内经加热但尚未改变其物料外形特征的区域。生料层厚度的增减,决定着炉气过滤效果的好坏。随着磷矿石内在质量及特性的变化,考虑适宜的生料层厚度,其手段就是设计合理的电炉内高,并优化下料管承插深度及气室空间。在保证入炉原料粒度符合控制标准时,可有效过滤炉气中的粉尘含量,降低电炉炉气出口温度及压力,降低3#洗涤塔温度,提高一次收率并遏制系统泥磷量,同时改善近年环保技改后循环水温升高影响收磷系统温度控制的弊端,进一步优化利用了炉内的热效率。

电炉内径(D)及电极布置尺寸是相互影响的,需同时综合计算考虑。确定了电极直径、电极至炉壁距离、电极间距等参数,电炉内径也就确定了。

1.2 电极布置尺寸对黄磷生产的影响

电极的布置尺寸主要以电极圆心圆(Dp)、电极至炉壁距离(b值)、电极间距(a值)、电极的直径(d)为主。电极布置也可理解为炉内电流布置,它的形成非常复杂,受设计、物料组成、操作条件和控制手段等多方面的影响。最理想的电流分布主要有三条,其为电极至熔池再到电极、电极与电极间、电极至炉壁再到电极。三条电流的分布处于动态平衡,并同时存在的。只有保持良好的炉内电流分布,磷酸盐的化学还原反应才能够良好的在炉内持续进行。在相同条件下,现就电极的布置尺寸对黄磷生产的影响进行分析。

电极圆心圆(Dp)选择过小,将形成中部过热区,从而导致炉内横向温度集中,热量分布不均匀[3]。电极间距过小,炉内熔料电阻变小或熔料温度升高,熔料电阻率降低,电极间通过的电流增大,电极相电流上升迅速,严重时提升电极不足以相电流的控制,甚至电极间短路打弧,另电极间电流增大,电极与炉底及炉壁通过电流相应减小,使炉渣层、炉壁、炉底温度降低,出渣困难;反之,电极间距过大,电极间电流降低,电极间出现“冷区”[3],各相电极熔池互不相连,未使炉内形成一个良好的整体熔池,导致下料不均匀,化料量减少,增加各项消耗,严重时熔池结壳造成塌料,增加电极折断风险。

电极与炉壁距离(b值)选择过小,大部分电流流向炉壁,炉壁温度升高,缩短炉壁炉衬使用寿命,严重时炉壁外部发红或烧穿;反之,电流流向炉壁过小,炉壁温度降低,增加炉壁挂料层厚度,电炉熔池缩小,副反应发生增加,化料量减少,即使是通过提高电炉二次电压操控也难以实现负荷提升及消除炉壁挂料问题,严重时,迫使装置停车。

电极间距(a值)选择过小,各相电极熔池相切面积增加,局部过热区面积增加,同时增大与炉壁的距离,炉壁挂料厚度不均匀;其次,炉面电极布置过于拥挤,不便于操作,同时缩短与下料管距离,增加短网涡流。反之,各相电极熔池未相切,局部过冷区面积增加,缩小与炉壁的距离。

电极直径(d)的大小,是由允许的电流密度而定的[4]。电极直径选择过小,通过电极电流密度增大。国内外生产经验都证实,电极电流密度越高,则电极消耗越大[5],相对增加停车接电极时间,电极阻抗也随之增大,电极热损失量增大;反之,电极电流密度及电极阻抗降低,利于电极消耗控制,同时,电极热损失量相应降低。

2 磷炉结构优化改造及效果

目前,大部分黄磷企业最终入炉使用的磷矿石为由多种不同化学组份磷矿石兑配的,并形成“有什么用什么、现进现用”的常态。加之,磷矿石机械强度下降,CO2含量较十年前上升2~3倍,P2O5含量下降5%左右。

众所周知,制磷过程中,CO2的增高及P2O5的下降是不利于制磷电炉经济技术指标的控制:一是两者的变化均增加电炉电的消耗;二是磷矿石中的CO2在不达P2O5还原反应温度时,随碳酸盐的分解产生爆裂现象,入炉磷矿石中CO2越高,其在炉内爆裂现象越发剧烈,爆裂时产生粉尘大部分粉尘伴随炉气及焦油、氟硅酸盐等物资上扬进入洗涤塔,增加系统泥磷量;三是随炉气上扬的粉尘未参与还原反应即混入粗磷中,物料性质未发生变化,即使是在下工序与产品分离后进行蒸馏也无法回收内部单质磷,导致收率下降;四是炉内粉尘、焦(煤)末等上扬至下料管与炉盖法兰处,也容易和磷炉气氧化后生成偏磷酸凝结在电极孔周围,造成绝缘不良,导致频繁打弧停炉,严重时甚至抱死电极,致使电极自由摆动缓冲空间不足,增加断电极风险。以上分析都是对黄磷生产经济技术指标控制的不利因素,需结合当前磷矿石特性及用矿情况,参照其他磷炉结构及几何尺寸参数,对2#磷炉结构匹配进行优化改造。

2.1 磷炉结构改造及几何尺寸优化设计

为持续挖潜装置效能,2022年1月将炉顶结构由“拱顶”改为“平顶”,并同时优化设计炉内几何尺寸并实施改造。具体几何尺寸参数见表1。

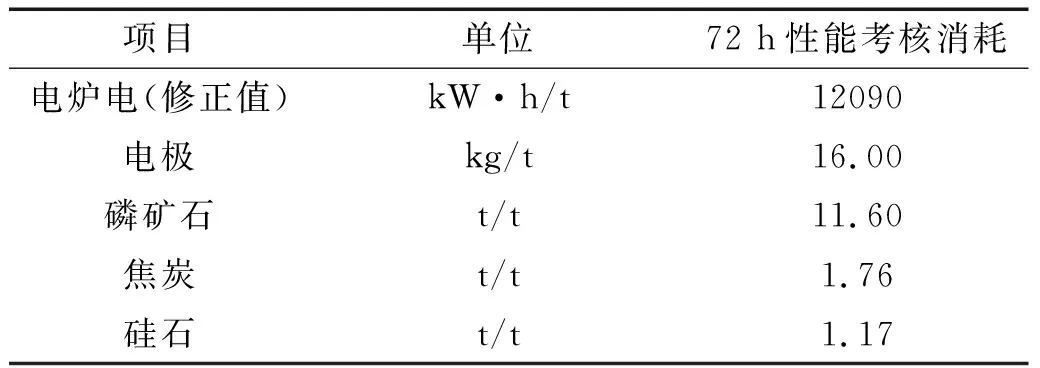

2.2 72 h性能考核情况

2022年9月7日至9月10日,组织开展2#磷炉结构优化改造 72 h 性能考核。考核期间原材料磷矿石按4∶3比例科学合理兑配高品质矿与低磷高硅矿入炉使用,其综合入炉w(P2O5)=22.85%,变压器运行档位为3档,装置运行平稳,炉况及各项温度运行正常,其装置运行率100%,运行负荷 21.38 MW,粗磷品质相对改造前较好,工艺控制指标波动幅度相对稳定。炉渣平均控制指标w(P2O5)=2.63%,MK值:0.78。装置 72 h 性能考核经济技术指标见表2。

表2 72 h性能考核经济技术指标统计表

2.3 经济效益估算

2#磷炉结构优化改造后,72 h 性能考核经济技术指标均比改造前有所下降,特别是黄磷单位产品电炉电耗指标,相对较优,低于黄磷单位产品能耗先进值[6]。磷炉电(修正值)、电极、磷矿石、焦炭消耗同比上一年度消耗分别下降0.83%、1.48%、2.6%、2.76%。按当期原材料单价计,吨产品消耗成本降低约454元,按2#磷炉装置设计产能 10.5 kt/a 计,年消耗成本降低约477万元。

3 小结

结合黄磷生产原材料磷矿石内在化学组份及特性的变化,为实现产业可持续发展,服役年限长及与现阶段使用磷矿石特性不匹配的磷炉装置结构优化是必要的。其结构几何尺寸设计是优化的重要关键技术参数,结构几何尺寸设计时需同时兼顾考虑所使用磷矿石的物理、化学性能。磷炉结构几何尺寸布置合理及匹配使用特性适合的入炉原料,有利于装置经济技术指标的控制,能够进一步改善节能减排成效,高质量助力能效“双碳、双控”的发展。