MTBE装置催化剂运行后期出现的问题及优化对策

2023-10-21侯宝珍李治明

侯宝珍,李治明

(中国石化海南炼油化工有限公司,海南 儋州 578101)

某炼化公司甲基叔丁基醚(MTBE)装置设计生产能力为10×104t/a,催化剂采用大孔强酸性阳离子交换树脂,设计使用寿命为混相反应器1年,催化蒸馏塔2年。自2006年9月装置首次开工以来,醚化反应器经过长期的操作经验摸索,运行周期长达18~24个月,基本与催化蒸馏塔催化剂运行时间持平,两个设备实现了换剂频次同步。2020年2月,MTBE装置催化剂运行时间已达2年,出现了产品纯度降低及MTBE转化率低等情况,原计划2020年3月进行停工换剂,但受疫情影响,公司通过工艺调整来优化装置运行,以提高产品质量及异丁烯转化率,推迟换剂时间。

1 工艺流程和反应机理

1.1 工艺流程

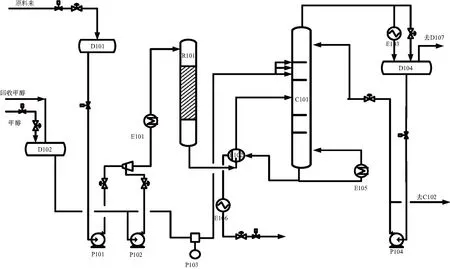

MTBE装置主要包括混相反应器、催化蒸馏塔、甲醇萃取塔及甲醇回收塔。混相反应器是醚化反应的主要场所,经过反应后,残余的异丁烯与甲醇进入催化蒸馏塔进一步完成醚化反应,生成的MTBE产品从塔底馏出,实现异丁烯的深度转化。混相反应-催化蒸馏系统流程简图如图1。

图1 混相反应-催化蒸馏系统

1.2 反应机理

C4馏分中的异丁烯和工业甲醇,以大孔强酸性阳离子交换树脂为催化剂,在一定温度及压力下合成甲基叔丁基醚[1],反应方程式如(1)。

(1)

除以上反应外,在反应条件下还存在原料中水分与异丁烯反应生成叔丁醇(TBA)、异丁烯自聚生成低聚物(DIB)、醇缩合生成二甲醚(DME)等副反应。

2 运行后期出现的问题及原因分析

2.1 出现的问题

2.1.1 MTBE质量分数下降

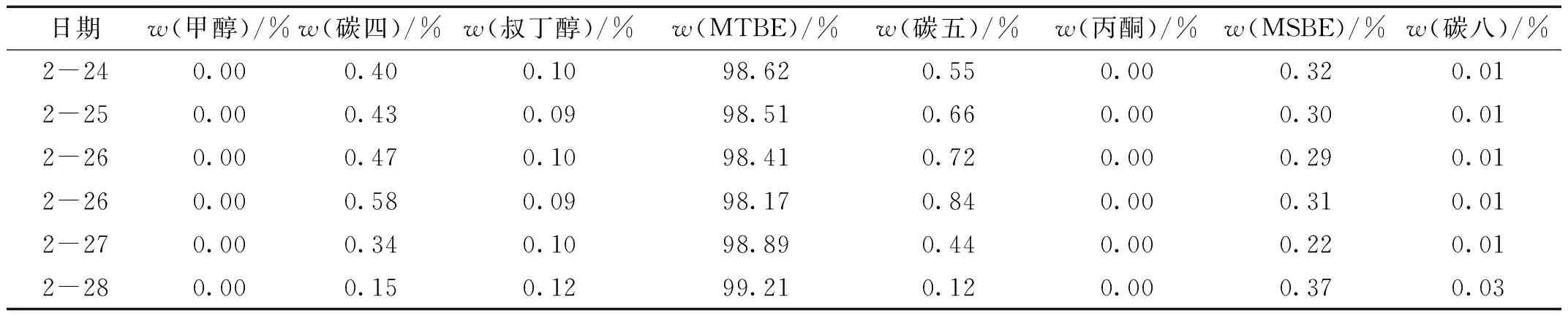

甲基叔丁基醚装置2017年底检修换剂,2018年2月开工,MTBE产品质量基本维持在99%以上(工艺指标为≥98.5%)。自2020年2月24日开始,MTBE纯度下降,2月26日出现了不合格产品,如表1所示。

表1 MTBE质量分数

2.1.2 异丁烯转化率下降

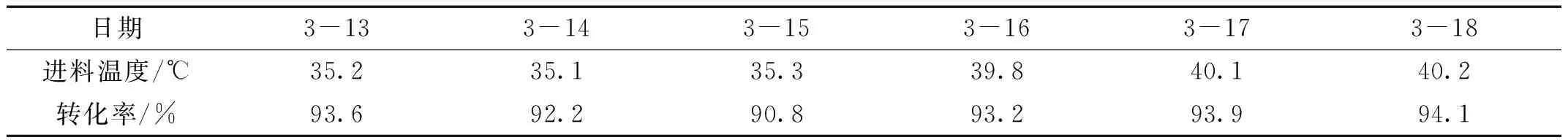

以醚化反应器出口组成计算异丁烯转化率。在醚化催化剂运行前期和中期,异丁烯转化率均在94%以上,后期通过调整操作,异丁烯转化率也高于设计指标90%,如表2所示。异丁烯转化率于2020年3月13至15日呈下降趋势,经过调整后好转,转化率于5月21至23日再次下降。

2.2 原因分析

2.2.1 反应温度的影响

MTBE合成反应是可逆放热反应[2],主要在混相反应器中进行。反应物料在反应器内部分汽化,吸收一部分反应热,从而达到温度控制的目的。研究表明[3],当现有工况下生成MTBE反应趋近平衡时,升高温度不利于提高异丁烯转化率,但是当反应远未达到平衡时,升高温度能提高转化率。新装填的催化剂,活性较高,反应能较快达到平衡状态,因此提高反应温度,对转化率不利;而催化剂运行到后期,由于活性降低,反应远未达到平衡状态,此时提高反应温度,可提高异丁烯的转化率[1]。因此,催化剂运行前期及中期,为了保证较高的异丁烯转化率,但又不使反应温度过高,反应床层温度会控制到55~60 ℃ 之间,催化剂运行后期则应适当提高床层温度。

2.2.2 反应压力的影响

混相反应器的操作压力是反应物料在反应器出口温度的饱和蒸气压,因此控制好反应压力,也就控制了反应温度。催化剂使用前期和中期,活性较高,反应温度略低,反应也能很快达到平衡,满足生产要求,因此塔压可以控制的偏低一些。但是催化剂运行后期,催化剂活性低,适当提高反应温度有利于提高异丁烯转化率。故通过提高反应压力,间接提高反应温度,弥补催化剂活性降低对异丁烯转化率的影响。

2.2.3 醇烯比的影响

MTBE装置进料醇烯比是指进料中甲醇和异丁烯的物质的量比。MTBE的合成反应中,甲醇和异丁烯是等物质的量反应的,即1∶1消耗[4]。醇烯比过高时,甲醇过多,不仅容易生产二甲醚,影响产品质量,而且反应残留的甲醇也会相应增加;醇烯比过小,甲醇过少,异丁烯容易发生自聚反应生成异丁烯二聚物,此类物质会堵塞催化剂反应孔道,使催化剂失活,造成异丁烯转化率降低,产品纯度下降。

2.2.4 原料中C5组分的影响

C5组分基本不参与MTBE的合成反应[5],但对于C4组分来讲是重组分,其沸点高于C4和甲醇形成的共沸物沸点,因此C5组分最终会进入MTBE产品组分中,影响MTBE产品的质量。另外,C5的沸点比MTBE要低,因此C5不容易随产品排出塔外,C5会在塔中累积。当累积量过大时,就会改变催化蒸馏塔的物料平衡和热平衡,引起灵敏板温度波动,影响催化蒸馏塔的分离效果。此时只能降低塔底蒸汽量,降低灵敏板温度,将C5随MTBE从塔底甩出,最终造成MTBE产品中不仅C5含量多,未分离的C4含量也会增多。2020年2月24至28日,原料中C5含量、MTBE中C5含量、MTBE中C4含量及MTBE纯度趋势变化,如图2所示。

2.2.5 进料量大幅度调整的影响

混相反应器内醚化催化剂运行到后期,活性降低,反应程度降低,塔的操作弹性变小。此时,若进料量大幅调整,或是异丁烯含量大幅变化,C4和甲醇在进入反应器前不能够充分混合预热,会导致床层温度下降,反应不充分,反应放热量减小,床层温度再次下降,形成恶性循环。最终进入催化蒸馏塔内未反应的异丁烯和甲醇较多,再加上催化蒸馏塔反应段的反应能力有限,异丁烯和甲醇如果反应不完全,过多的甲醇就会落入塔底,引起灵敏板温度变高[6],既影响塔的平稳操作,又影响产品质量。

3 优化对策

3.1 提高反应进料温度

较高的进料预热温度可以提高反应温度和反应速度。催化剂运行后期,适当提高进料温度,可以有效提高异丁烯的转化率。甲基叔丁基醚装置2020年3月初,温度基本控制在31~34 ℃。2020年3月14-15日,异丁烯转化率下降。为提高异丁烯转化率,3月16日将预热温度提高至 40 ℃ 左右,反应器床层温度提升至 64 ℃ 以上,异丁烯转化率有所好转。如表3所示。

表3 预热温度与转化率

3.2 提高反应压力

催化剂使用后期,提高反应器压力,能够有效提高床层温度,提高异丁烯转化率。2018年2月换剂以来到2020年5月,反应器压力控制在0.58~0.62 MPa。5月22日,异丁烯转化率下降,5月23日降至89.5%,此时将反应器出口稍关,压力由 0.62 MPa 提至 0.65 MPa,异丁烯转化率于5月25日达93.04%,后续转化率均在93%以上,如表4所示和图3所示。

表4 反应器压力变化、床层温度及异丁烯转化

图3 反应器压力调整

3.3 控制合适的醇烯比

甲基叔丁基醚的甲醇进料有两路,一路是和C4一起到反应器,另一路作为补充甲醇注入催化蒸馏塔,供催化蒸馏塔反应段反应。甲醇适当过量,可以有效提高异丁烯转化率,因此甲基叔丁基醚装置在生产中醇烯比的控制指标在1.05~1.20之间。催化剂使用前期和中期,活性较高,反应器进料醇烯比一般按照1.15控制,催化蒸馏塔补充甲醇量按0.2~0.25 t/h 控制。当反应器内树脂催化剂使用超过设计时间(1年)后,催化剂活性降低,物料在反应器内进行的反应相比于前期减少,而在催化蒸馏塔内的进一步深度转化相对来说会增加,因此应及时调整反应器甲醇进料和催化蒸馏塔的补充甲醇加注量配比,反应器进料醇烯比适当降低至1.10,催化蒸馏塔的补充甲醇量提高至0.45~0.55 t/h。一方面可以在防止反应器内甲醇过多的同时保证反应器足够的温度和压力,另一方面能够为催化蒸馏塔反应段异丁烯的合成提供足够的甲醇。

3.4 严格控制原料中C5含量

甲基叔丁基醚装置的C4原料来源于催化裂化液化气,因此控制好催化液化气中的C5含量也就从源头降低了原料中的C5含量。另外,气分装置的脱戊烷塔要控制合适的底温和回流比,严禁将塔底大量的碳五带至塔顶。原料中C5含量要按厂控指标要求控制在≤0.5%(质量分数)以内。

3.5 控稳进料量

催化剂反应后期,要尽量控制进料量平稳,提降量时要小幅度、缓慢调整,拉长提降负荷的时间,让C4和甲醇在进入反应器前能够充分混合预热。另外,装置适当降低负荷,能够提高异丁烯的转化率,提高装置的平稳率,催化剂运行后期,尽量控制装置不要超负荷运行。

4 优化操作后的效果

通过一系列优化操作后,反应器异丁烯转化率有明显提高,优化效果较好。除5月23日异丁烯转化率低于90%以外,异丁烯转化率维持在93%以上。如图4所示。

图4 异丁烯转化率趋势图

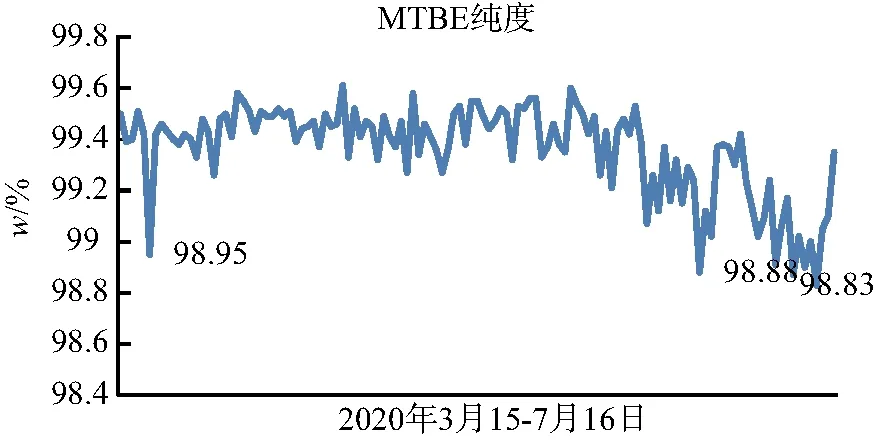

自3月14日优化调整以来,MTBE纯度始终保持在控制值98.8%以上,高于厂控指标98.5%,产品合格率达到100%。如图5所示。

图5 MTBE纯度趋势图

装置催化剂由计划的3月份换剂一直维持生产到7月20日,延长使用时间120天。此期间,装置没有大幅度波动,异丁烯转化率维持在93%以上,MTBE产品纯度控制在指标98.5%以上,为企业的创效作出了实质性贡献。

5 结语

MTBE装置反应器催化剂运行后期,通过提高反应进料温度、提高操作压力、控制合适的醇烯比、严格控制原料中C5含量、稳定装置进料量等手段,有效提高了异丁烯的转化率和MTBE纯度,延长了反应器催化剂使用时间,为企业创造了较好的经济效益。