高分子乳液复合阻化剂制备及对煤自燃的阻化研究

2023-10-21李耀晖游俊杰武琬越李祖林谢才静

李耀晖,李 磊,游俊杰,武琬越,李祖林,谢才静

(1.山西煤炭运销集团七一煤业有限公司,山西 晋城 048000;2.四川轻化工大学 化工学院,四川 自贡 643000)

煤炭是我国的第一大能源。煤层自燃火灾不仅浪费资源、污染环境、恶化空气质量,还威胁到井下工人的生命安全。煤炭自燃直接损失大量的煤炭资源,危害着矿山安全生产,并通过大量有害气体的传播污染大气,恶化区域生态环境,降低当地居民的生活环境质量,对区域社会经济发展和人类的生存和健康也有较大的潜在危险[1-2]。因此,大力开展防治煤层自燃技术并对其后续继发性灾害采取预防措施,对煤矿安全生产和煤炭行业持续、稳定、健康的发展具有重大意义。

导致煤自燃的机理,煤氧复合学说被普遍认可[3],即煤与空气长期接触后,煤氧吸附释放物理吸附热,在发生化学吸附及化学反应,不断释放反应热,造成煤温升高,最终自燃。为了防止煤炭自燃,必须控制煤与氧接触,并降低反应温度,这是煤矿防灭火技术中最基本,也是最重要的原则。目前国内外应对煤层自燃,在防治技术中较常用的和有效的措施主要有:①合理确定采区范围和开采程序,加快回采速度,提高回采率,减少煤炭损失。采空区易于封闭,但是该方法难以有效实施[4]。②预防性灌浆技术防止煤自燃发火,使用借助于自然压差或泥浆泵将一定浓度的泥浆由管道送到采空区,覆盖包裹遗留在采空区的浮煤或渗入煤柱裂隙。隔断供氧通道,破坏聚热环境[5],但是该方法易受地形影响,灭火不彻底,易跑浆和溃浆,造成水害,破坏生态。③化学类阻化剂防止煤自燃技术。其阻化原理是阻化剂与低温下煤的活性基团反应生成稳定的中间产物,惰化煤氧反应官能团活性,逐步中断活化反应链,减弱煤氧化学反应,进而抑制煤自燃,代表性的是氯盐,铵盐等吸水性盐类[6]。该方法阻化周期短,后期盐类脱水后具有催化作用。④漏风封堵技术,喷射水泥砂浆堵漏技术、高惰泡沫堵漏技术能有效封堵漏风通道,防止漏风而引起煤自燃火灾[7]。该方法不能本质上抑制煤自燃,施工量大、工艺复杂、成本高、高温下容易分解产生有害气体。⑤填充泡沫材料阻化煤自燃方法,使用惰性泡沫、凝胶泡沫、膏体泡沫、泥浆泡沫等泡沫,利用泡沫的吸热、隔氧等性能进行防火[8],但是工艺复杂,容易堵塞管路,现场较难实施。

近年来,由于高分子乳液具有良好的黏附煤体特性,并在煤体表面形成柔韧、致密的连续性的高分子微膜,这种高分子膜具有优异的空气阻隔性能,使得高分子功能材料在防止煤层阻燃方面应用成为研究热点[9],阻化效果很好。但是也存在高分子乳液易分层,有刺激性气味,污染现场工作环境的缺点。因此需要对高分子乳化剂改性,在保证阻化性能的基础上,进一步改善其性能。

本文制备了一种有机高分子乳化剂,利用煤炭自燃倾向性测定装置、程序升温和气相色谱联用技术,对某煤业集团煤样进行阻化分析试验。通过对煤炭自燃倾向性温度、CO 指标气体、阻化率等指标进行分析研究,揭示其抑制煤自燃的规律,并找到阻化效果优良的高分子阻化剂最佳制备条件及其配制浓度。

1 材料和方法

1.1 实验材料

1.1.1 煤样

煤样来自某煤业集团。具体性质见表1。煤样按照GB 474—2008《煤样的制备方法》制样。

表1 煤样工业分析及元素分析

1.1.2 实验试剂

乙酸乙烯酯、丙烯酸,上海泰坦科技股份有限公司;聚乙烯醇、OP-10乳化剂、十二烷基苯磺酸钠、甲基丙烯酸甲酯、邻苯二甲酸二甲酯、碳酸氢钠,上海麦克林生化科技有限公司;过硫酸钾,天津市化学试剂三厂。以上试剂均为分析纯。

1.1.3 试验装置及仪器

电动搅拌器,恒温水浴锅,四口烧瓶,回流冷凝管,恒压滴液漏斗,温度计,烘箱,电子天平,烧杯。

检测煤自燃倾向性使用煤自燃倾向性试验平台:MCGS,北京中科洁创新能源技术有限公司;阻化率检测使用程序加热装置及气相色谱仪器联用;气相色谱仪:GC-2014C,日本岛津公司。

1.2 实验方法

1.2.1 乳液合成方法

称取聚乙烯醇溶于水中,用水浴加热升温至90±2 ℃,开始搅拌至完全溶解。调温至 65 ℃ 持续搅拌,加入十二烷基苯磺酸钠、OP-10和过硫酸钾,混合 5 min 后加入乙酸乙烯酯反应 1 h 后,再加入其余过硫酸钾,同时缓慢加入乙酸乙烯酯、丙烯酸和甲基丙烯酸甲酯后继续反应 2 h,然后加入邻苯二甲酸二甲酯,继续搅拌反应 0.5 h 后结束反应。冷却至室温加入碳酸氢钠调节乳液pH值到中性,制得高分子乳液阻化剂。由于合成影响因素较多,根据相关文献[10],合成工艺的主要原料的单因素对合成工艺的影响已经非常明确,设计正交试验时,因此选定聚乙烯醇、乙酸乙烯酯和水的量以及反应温度不变,改变各种改性剂、引发剂、各种乳化剂的量。

1.2.2 乳液性能检测方法

1)煤自燃倾向性测定

将制好的煤样放入煤自燃倾向性平台专用样品罐中,将样品罐放入煤自燃倾向性平台内,持续通入空气加热处理,分别记录煤样温度和炉内温度,持续观察两个温度曲线,直到测得两个温度线的交叉点,即为煤样自燃温度点,到达交叉点后,停止加热,继续记录样品和炉内温度变化,比较纯煤样和复合乳液聚合物煤样两个温度交叉点,可评价乳液阻燃效果。

2)阻化率测定

取制备好的煤样,放入程序加热装置内,持续通入空气加热处理,收集尾气浓度采用气相色谱装置检测,模拟煤炭自燃过程,测得恒定温度在 150 ℃ 时CO体积分数。

阻化率=(裸煤CO体积分数-样品CO体积分数)/裸煤CO体积分数

3)成膜时间测定

称取一定量的聚乙酸乙烯酷乳液倒在玻璃片上,使之流成均匀平滑的一层,自然干燥后成膜,准确记录成膜的时间,每个样品进行组平行实验,求其平均值,即为最终测得的成膜时间,乳液成膜时间越短,在矿上施工越方便,因此要求成膜时间最短。

4)乳液稳定性测试

乳液聚合物存放稳定性和稀释稳定性试验:将乳液聚合物和稀释后的乳液聚合物分别分装3份,分别置于低温(冷藏冰箱)、室温、35 ℃ 左右水浴中,每隔一段时间观察乳液聚合物状态和分层情况,确保乳液均匀,稳定。

2 结果与讨论

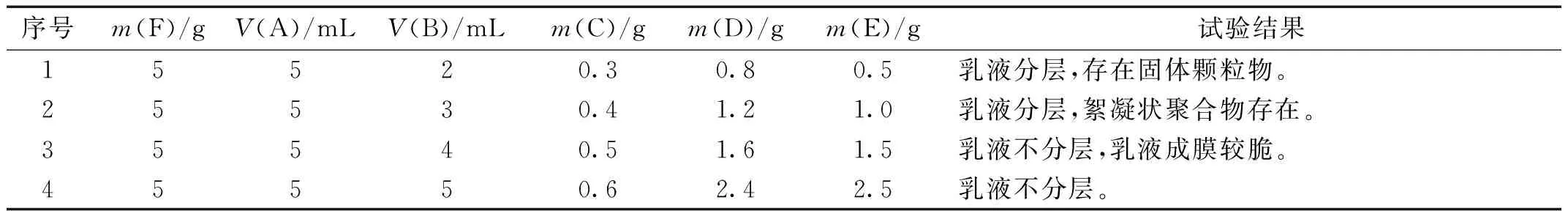

乳液合成具体原料配比选择见表2。A:丙烯酸;B:甲基丙烯酸甲酯;C:过硫酸钾;D:OP-10;E:十二烷基苯磺酸钠;F:聚乙烯醇。合成后观察结果列于表2中,该观察结果包括观察生成的乳液状态、乳液均匀程度、是否有分层现象、是否形成均匀乳液、乳液中是否有颗粒,以及成膜的时间、成膜的状态等。

表2 乳液聚合物原料配比选择和试验观察结果

2.1 乳液稳定性测试

乙酸乙烯酯乳液存放稳定性和稀释稳定性试验:将乳液聚合物和稀释后的乳液聚合物分别分装3份,分别置于低温(冷藏冰箱)、室温、35 ℃ 左右水浴中,每隔一段时间观察乳液聚合物状态和分层情况。最优工艺条件下制备的乙酸乙烯酯乳液没有分层现象,乳液状态均匀,没有明显的颗粒物。

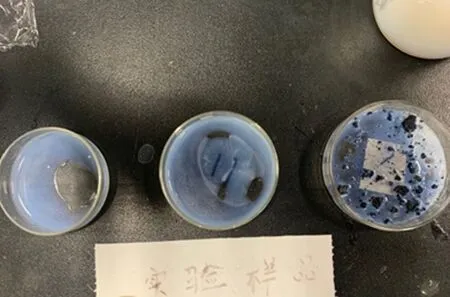

将合成的每种乳液分为3份,放置 10 h 后,乳液聚合物无明显分层变化,乳液状态均匀,见图1。这表明乳液稳定性较好,并且在不同温度条件下也可以保持较好的稳定性,没有出现分层,破乳等现象。

图1 3种温度条件下乳液存放10 h后状态变化

为了确保乳液长期储存和使用需要,将室温和低温冷藏两种温度条件下长期放置,放置时间为:7 d、30 d,乳液状态均匀,无分层现象产生,乳液状态基本与放置 10 h 后乳液状态一致。将乳液稀释后,进行稳定性试验。按50%比例水稀释后的乳液在上述3种温度条件下存放 10 h 后,结果与未稀释乳液存放稳定性状态基本一致。

分析表明,乳液分层情况产生,主要原因可能为乳化剂配比和加入方式的不同,引起乳液中胶束浓度和电荷状态的变化,继而影响所形成的乳液聚合物稳定性。乳液聚合物一旦形成,水稀释乳液对乳液稳定性不产生影响。

2.2 乳液成膜性测试

乳液聚合物成膜试验,将乳液聚合物分别涂抹于洁净玻璃片和喷洒在颗粒状煤样上,记录膜干燥时间和膜的基本性能。室温下,未稀释的乳液在洁净玻璃片涂抹于玻璃片上,成膜时间为2~4 h,初步观察膜的韧性和粘附性较好,在室温下,将未稀释乳液喷洒在煤样表明,成膜时间为1~2 h,由于采用喷洒方式,成膜厚度较薄,因此成膜时间比涂抹方式缩短。乳液成膜后,在煤样上均形成一层塑状保护膜,初步观察发现膜的韧性和黏附性较好,与煤样的黏附性较好,见图2。

图2 乳液在煤样表面成膜照片

根据上述乳液聚合物成膜试验结果,通过调整乳液聚合物中改性剂和增塑剂的配比,目前所合成乳液聚合物成膜,膜韧性,黏附性较好,具有一定的延展性。可初步分析,乳液聚合条件适中,所聚合形成乳液浓度和乳液分子尺寸适中,可形成具有一定强度和韧性的塑性薄膜。

表2显示,聚乙烯醇用量在 5 g,丙烯酸用量为 8 mL,甲基丙烯酸甲酯用量为 4 mL,过硫酸钾用量在 0.6 g,OP-10用量为 2.4 g,十二烷基苯磺酸钠用量为 2.4 g,合成的聚乙酸乙酯乳液效果最好。

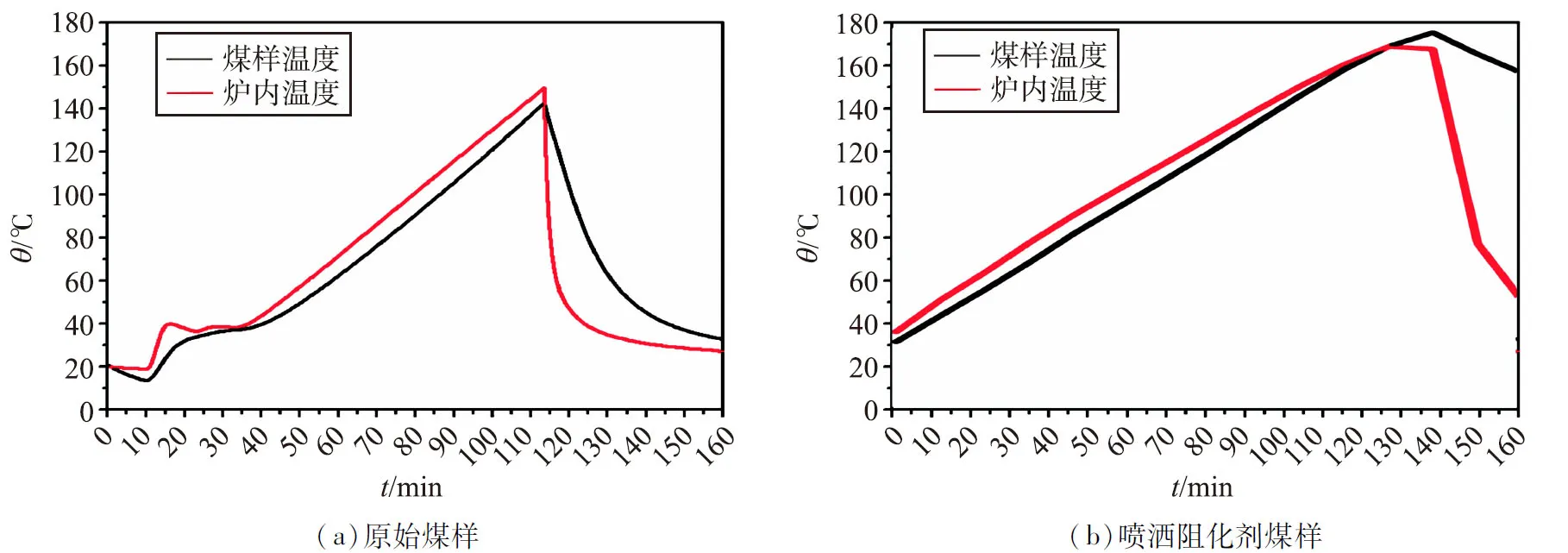

2.3 自燃倾向性测试

图3是煤样自燃倾向性测试结果。图3 (a)是原始煤样自燃倾向性测试结果:随着炉内温度升高,煤样温度持续升高,加热到 103 min 时出现交叉点,温度为 132.5 ℃,停止加热。此后,煤样温度持续高于炉内温度,这表明煤样在空气持续通入后,在该温度左右开始发生放热反应,煤样出现自燃现象。图3 (b)是表面覆盖了高分子乳液煤样:随着炉内温度升高,煤样温度持续升高,加热到 127 min 时出现了交叉点,交叉点温度为 168.4 ℃。在此温度后,煤样自燃放热,对比未喷洒乳液煤样。可以看出,乳液对煤样起到了阻燃作用,延迟了自燃发火的时间及提高了自燃发火的温度。

图3 煤样自燃倾向性测试

图4是不同浓度高分子乳液阻化剂喷洒后煤样自燃倾向性测试结果。对比不同稀释浓度的阻化剂喷洒后煤样自燃倾向性测试结果,可以发现,煤样升温趋势基本相同,都随着炉内温度升高持续升高,交叉点温度相差不大,稀释2倍阻化剂喷洒后煤样交叉点温度为 175.6 ℃,稀释4倍阻化剂喷洒后煤样交叉点温度为 172.8 ℃。到达交叉点时间也接近,稀释2倍阻化剂时间为 124 min,稀释4倍阻化剂时间为 122 min。到达交叉点后,停止加热。煤样温度都持续高于炉内温度,这也表明煤样在空气持续通入后,在该温度左右开始发生放热反应,煤样出现自燃现象。对比未稀释阻化剂,稀释后阻化剂喷洒在煤样后阻化效果更好,并且稀释4倍后,可以保持阻化效果,考虑到稀释倍数过高造成,阻化剂体积过大,成膜时间较长。稀释2~4倍阻化剂就为较合理的稀释倍数。

图4 不同浓度高分子乳液喷洒后煤样自燃倾向性测试

2.4 阻化率测试

图5是煤样和喷涂乙酸乙烯酯乳液后煤样升温后,释放出的CO体积分数随温度变化趋势。从图5(a)中看出,随温度上升,CO体积分数不断提高,表明煤样与空气发生化学反应,持续释放CO。原始煤样和喷涂乳液的煤样在30~70 ℃ 升温过程中,CO体积分数都缓慢上升,表明此温度区间反应不剧烈,在 90 ℃ 后CO体积分数上升趋势较为明显,超过 140 ℃ 后CO体积分数急剧增加。但喷涂后煤样释放出的CO体积分数要明显低于原始煤样,这表明阻化剂在煤样氧化后期(超过 110 ℃)开始发挥阻化作用,这是因为乳液粘附性强、渗透性好,易于在煤体表面形成稳定、强韧、绵密的连续性阻氧膜,同时能够与煤中孔隙、裂隙产生机械键合,使微膜牢牢覆盖煤样,有效防止煤氧化自燃。通过阻化率计算公式,在 150 ℃,乳液的阻化率为40.6%。图5(b)是不同稀释浓度阻化剂喷洒煤样CO体积分数随温度变化。从图5(b)中可以看出,不同浓度阻化剂喷洒后煤样产生的CO体积分数随温度升高都不断升高,稀释2~4倍后,在温度上升到 70 ℃ 后,释放的CO体积分数均低于未稀释的煤样,但是相差不大,经过计算,稀释2倍和4倍后阻化率分别为42.4%和43.2%,结果和自然倾向性分析结果相一致。

图5 煤样释放CO体积分数随温度变化

3 结论

1)制备了一种高分子乙酸乙烯酯乳液阻化剂,利用正交实验确定了最佳工艺条件,保证了制备的乳液不分层,成膜时间短,成膜均匀具有韧性。

2)自燃倾向性分析得出制备的乳液阻化剂对煤样起到了阻燃作用,延迟了自燃发火的周期及提高了自燃发火的温度。阻化剂稀释2~4倍后效果更好。

3)用 CO 指标气体分析得出阻化剂的阻化率为40.6%,稀释4倍后阻化率可以提高到43.2%。