好氧堆肥系统的设计及研究*

2023-10-21王霞琴柳阳阳王发生

王霞琴,柳阳阳,刘 涛,王发生

(1.兰州石化职业技术大学 机械工程学院,甘肃 兰州 730060;2.江苏派沃能源发展有限公司 兰州分公司,甘肃 兰州 730030)

禽畜养殖业废弃物减量化的原则是根据我国禽畜养殖业污染物排放量大的特点,通过肥料化、能源化和饲料化等手段来消减污染物的排放总量,实现有机废弃物的再利用。畜禽粪便是一种生物资源,又是一种现实的潜在的环境危害物质。为了提高农业生态系中草畜肥粮之间物流、能流和信息流的转化、传递及利用效率,减少资源浪费,减轻环境染,必须将畜禽粪便作为一种可以有效管理和充分利用的资源。好氧堆肥技术是实现固体有机废弃物减量化、无害化和资源化处理的主要手段。

1 好氧堆肥原理及堆肥工艺

好氧堆肥技术是指,在提供游离氧条件下,通过微生物的参与,将有机废弃物进行降解,最终达到稳定的无害化处理。微生物以固体有机废弃物中分子量大、位能高的各种有机物作为营养源,经过一系列生化反应,逐级释放能量,最终转化为分子量小、能位低的简单物质而稳定下来。固体有机物经过好氧堆肥后,体积一般为原来的50%~70%。好氧堆肥处理技术是实现固体有机废弃物减量化、无害化和资源化处理目标的主要手段。

根据实际生产需求,设计通过两次发酵完成好氧堆肥过程。好氧堆肥工艺流程如图1所示。

图1 堆肥工艺流程图

堆肥物料发酵过程中,通过强制通风及翻堆搅拌,为堆肥物料提供氧气。在主发酵过程中,最初是堆肥物料中的易分解物质进行分解,产生热量、二氧化碳及水,这时堆体温度开始上升。伴随堆体温度上升,各种微生物菌类吸取有机废弃物中的碳、氮等营养成分,进入旺盛的繁殖期。此时,最适宜温度为45°~65 ℃,堆肥物料在此阶段进行高效分解。这里将温度升高到开始降低为止阶段,作为主发酵阶段,一般主发酵周期为3~4 d。经过主发酵的堆肥物料被送入二次发酵仓,进行二次发酵,对堆肥物料中尚未分解及较难分解的有机物进行分解,得到完全成熟的堆肥成品。堆肥过程中的气体经过除臭系统除臭后排放。

2 堆肥系统参数研究

根据实际生产需求,在好氧堆肥过程中,需要在保证堆肥质量的基础上,缩短堆肥周期,提高堆肥效率。通过分析好氧堆肥原理可知,控制堆肥条件是加快堆肥反应进程,缩短堆肥物料稳定时间的关键。影响好氧堆肥的主要因素包括通风供养、堆料含水率及温度。

2.1 曝气供氧

通风供氧是能够实现好氧堆肥的重要条件,其主要作用在于为堆肥物料提供氧气,以促进微生物的发酵。在通风过程中,氧气体积分数应大于18%,否则会限制微生物的生命活动,难以保证堆肥质量。在本堆肥系统中,采用风机强制通风及搅拌装置相互配合,为堆肥物料提供氧气。通风供氧控制可通过测定排气口氧气含量确定,出口氧气的适宜体积分数值为14%~17%。

2.2 堆料含水率

好氧堆肥过程中,水分的主要用于溶解有机物,参与微生物的新陈代谢,同时水分的蒸发可以带走热量,从而调节堆肥温度。好氧堆肥过程中,堆肥物料的最佳含水率范围在45%~60%。本好氧堆肥以猪粪作为堆肥物料进行分析。猪粪含水量为75%。堆肥物料进入发酵仓前应进行简单脱水,进入发酵仓时添加吸水物(如木屑、稻草等)吸收水分,增加堆肥物料与空气的接触面积。

2.3 温度

在好氧堆肥过程中,温度是影响微生物活动的重要因素。堆肥过程会经历从升温阶段到高温阶段再到降温阶段的过程。在堆肥过程中,堆体温度的变化速率会受到通风及堆肥设备等条件的影响。堆肥物料发酵的适宜温度为55~60 ℃,设计堆肥过程中通过提高进入发酵仓气体温度和温度反馈系统,控制堆肥仓温度。温控电子探头分别放置在两发酵仓堆体内的上、中、下三个部位,以检测堆体不同部位温度变化。

3 好氧堆肥系统设计

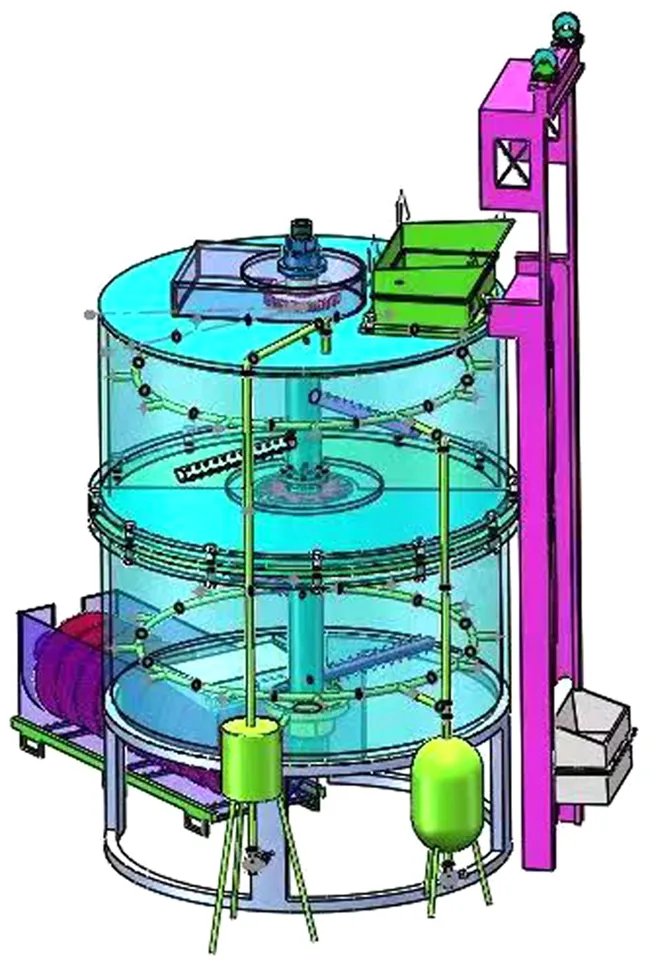

本堆肥系统设计为密闭式仓筒堆肥设备,通过堆肥过程机械化,来提高堆肥效率,保证堆肥质量。堆肥设备工作过程,堆肥物料从设备顶部进入主发酵仓,在主发酵仓中完成一次发酵。一次发酵完成之后,堆肥物料进入二次发酵仓进行二次堆肥发酵,最终通过在堆肥设备底部卸出腐熟物料。这种好氧发酵工艺的发酵周期为7~10 d,通过二次发酵,可提高堆肥质量,节省单次堆肥周期,物料可实现3~4 d间歇进料。设计好氧堆肥系统由发酵仓和4个附属系统组成,分别为搅拌装置、控制系统、通风系统、上料系统和除臭系统。密闭式仓筒堆肥设备整体结构如图2所示。

图2 密闭式仓筒堆肥设备

1)发酵仓结构设计

根据实际生产设计采用间歇式好氧堆肥二次发酵技术。设计设备规模处理量为 15 t/次,可用于中小规模养殖场(以存栏3000头猪计算)畜禽粪便有机废弃物的就地处理。发酵装置主体为圆柱形结构,分为上下两仓室完成堆肥物料好氧堆肥的二次发酵。发酵仓的容积及尺寸可根据公式(1)计算:

(1)

式中:m为入仓物料质量,kg;ρ为堆肥容重,kg/m3;η为物料填装系数;D为发酵仓直径,m;H为发酵仓高度,m。

考虑到堆肥物料在发酵仓的堆肥过程中需要留有一定的操作空间,一般取物料填装系数为0.6~0.85[1],根据物料特性及堆肥过程中的通风及机械搅拌要求,本发酵仓物料填充系数取0.6。堆肥物料以猪粪为主,含水量为75%,考虑堆肥物料的孔隙度,因此堆肥容重取 800 kg/m3[2]。温度是影响堆肥过程的重要因素,在考虑发酵仓结构时,应考虑发酵仓的表面散热等因素,根据反应仓体积公式和表面积计算公式,可取发酵仓高度和内径的比值H/D=1~2[3],因为设计堆肥设备为上下两仓室完成二次发酵,设备不宜过高,因此取发酵仓高度和内径的比值为1。

将所有参数带入公式计算,并参照符合化工设备的常用标准化零部件所规定的尺寸规格,可得:完成好氧堆肥一次发酵的主发酵仓的容积为 31 m3,发酵仓直径为 3.4 m 高为 3.4 m。

堆肥物料通过一次发酵容积将减量1/3,因此设计完成好氧堆肥二次发酵的后发酵仓的容积为 21 m3,发酵仓直径为 3.4 m 高为 2.3 m。

根据化工设备的常用标准化零部件设计要求,选择发酵设备筒体材料为Q235-A。由于堆肥过程中筒体工作压力小于 0.3 MPa,因此发酵设备筒体整体壁厚为 7 mm。发酵仓内壁衬聚氯乙烯衬板,防止堆肥过程中对发酵仓的腐蚀,同时,发酵设备外壁选择用 20 mm 聚氨酯发泡材料作为设备保温层。

设备堆肥过程中的进料口与出料口分别设计在发酵仓顶部和底部,尺寸为 1000 mm×1200 mm 的半月牙形开口,通过旋转挡板实现开启和关闭。堆肥物料通过上料系统从进料口进入主发酵仓。主发酵完成后,通过自身重力物料从出料口出料,进入二次发酵仓,完成二次发酵后从出料口出料。

2)搅拌装置设计

搅拌装置的作用是使发酵仓内的堆肥物料均匀分布,增加堆肥物料与氧气的接触,同时可使堆肥物料受热均匀,从而提高堆肥效率。在搅拌装置中设计搅拌主轴从堆肥设备罐体中心进入主发酵仓及二次发酵仓,设计搅拌轴外径为 280 mm,内径为 220 mm。搅拌主轴上连接有耙形搅拌棒,耙形搅拌棒两两间隔90°,在每个发酵仓分为上下两层。耙形搅拌棒直径为 70 mm,长度为 160 mm。

3)通风系统设计

堆肥设备中的通风装置包括鼓风机(转速 2900 r/min、流量 1688 m3/h、电机功率 2.2 kW)、电热管加热箱、通风管、双层筛网。通气管从堆肥罐右侧进入主发酵仓,距离发酵仓顶部150 mm,通气管直径为138 mm,通气管在发酵仓内为环形结构,每间隔20 mm设置一孔直径为5 mm的曝气孔。通过排风口氧气含量及温度反馈混合控制系统来控制风机的工作。

4)上料系统设计

上料系统包括提斗、提料轨道及电机,提斗的尺寸根据堆肥仓的尺寸来设计。发酵仓物料填充系数为0.8,主发酵仓设备容积为 31 m3。因此单次堆肥物料为 24.5 m3,假设需要30提填装物料,每提容积为 0.82 m3,因此设计提斗尺寸为 1100 mm×1000 mm×800 mm。

5)除臭系统

在堆肥处理过程中会产生大量臭气,主要有氨、硫化氢、甲基硫醇等,需要进行脱臭处理。除臭系统采用生物除臭法,利用微生物来分解、转化臭气成分以达到除臭目的。除臭生物过滤器中放置有熟化的肥料、树皮、木片和颗粒泥炭等材料,堆高为0.8~1.2 m。排气孔出来的臭气通入除臭过滤器,使之于生物分解和吸附同时作用,除臭后的气体再排入大气,可大大减少二次污染,除臭效率可达98%以上。

4 结语

本文通过分析高温好氧堆肥原理,设计了二次发酵的好氧堆肥工艺流程,并对好氧堆肥过程中的影响因素进行分析,提出控制影响因素的方案。根据实际堆肥生产设计了好氧堆肥系统。该堆肥生产过程在半密封的装置中完成,有利于减少物料的热量损耗,减少堆肥物料对环境的二次污染。在整个堆肥机械化过程中,堆肥物料通过自身重力及搅拌轴的推动,通过至上而下的方式从进料口到出料口,当堆肥物料排出出料口时就完成了一次腐熟发酵过程。将两次堆肥发酵过程分仓室完成,可调节不同发酵阶段对不同控制因素的影响,加快了堆肥速度,缩短了单次堆肥物料的进料周期。