新能源车电机驱动系统的EMI协同分析

2023-10-21徐至江谭康伯赵子文陈同山

徐至江,谭康伯,李 敏,赵子文,陈同山

(1.西安电子科技大学 电子工程学院,陕西 西安 710071;2.吉利汽车集团,浙江 宁波 315336)

电动汽车作为新能源车的代表,随着新能源技术的日趋成熟而逐步发展。电力是电动车的动力来源,作为一种清洁能源,与石油相比不仅价格更低廉且对环境无污染[1]。在电动汽车产业发展过程中,为了提高车辆的性能,车内的电子设备或仪器的丰富度逐渐升高,这种变化会引起车内的电磁干扰 (Electromagnetic Interference,EMI)问题。电机驱动系统作为引起其内部电磁干扰问题最主要的模块[2],电磁干扰源建模对电动汽车的安全性与电磁兼容性设计起到较为重要的作用。

当前,针对电机驱动系统的电磁干扰源建模与分析的工作主要集中在推导逆变器线束上共模干扰电流与电场强度等参数的传递函数,或利用高频参数模型进行电磁干扰分析[3-6]。研究人员提出了一种描述逆变器耦合电感在一个开关周期内环流的时域模型,该模型减小了电驱动系统的开关损耗和电磁干扰[7]。文献[8]建立了基于测量的功率逆变器系统SPICE(Simulation Program with Integrated Circuit Emphasis)模型,该模型能够预测100 kHz~100 MHz范围内4 dB内逆变器端口之间的传输特性。文献[9]搭建了电机驱动系统电磁干扰测试平台,结合测试结果分析了电机驱动系统的电磁干扰源并提出了干扰抑制整改方案。文献[10]采用分模块的精确建模方式建立了完整的多合一电驱系统传导发射风险预测及干扰抑制一体化仿真模型。文献[11]提出一种SiC电机驱动系统的传导EMI等效电路建模及预测方法。文献[12]研究了系统布局对SiC型MOS(Metal Oxide Semiconductor)牵引逆变器的电动汽车电机驱动系统共模EMI噪声的影响。

本文研究了车辆电驱动系统EMI的仿真建模方法。首先分析了车辆电驱动系统的结构,将系统分解为逆变器模块、驱动电机模块以及电机控制系统模块,并单独进行电磁干扰问题的分析研究;然后建立完整的电机驱动系统电磁干扰协同分析模型进行分析,将仿真结果与实测数据进行对比,验证了车辆电驱动系统EMI预测模型的正确性;最后以GB/T 18655-2018电磁兼容标准为依据,对系统进行了电磁兼容设计。

1 电机驱动系统组成结构

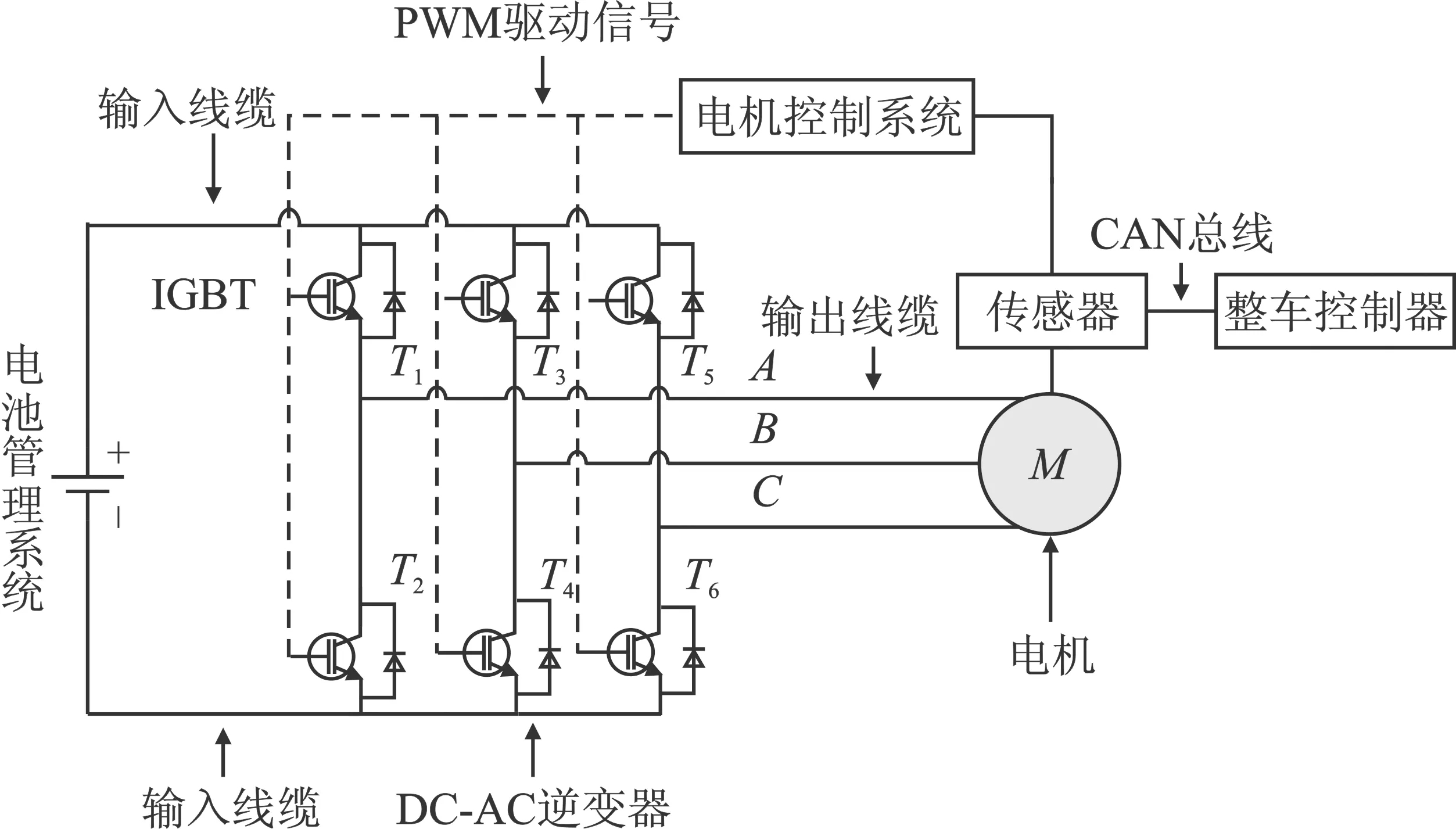

从电机驱动系统的基本结构出发,了解其内部各模块的工作原理,对于后续研究并预测电机驱动系统电磁干扰源与可能的干扰耦合途径具有重要作用。电机驱动系统的基本组成如图1所示,由其构成的传导发射系统主要由高压直流电源、高压直流线缆、电机逆变器、三相交流线缆和电机组成。其中,电动汽车中DC-AC逆变器的主电路主要由功率半导体开关元件IGBT(Insulated Gate Bipolar Transistors)构成,由电机控制系统实现IGBT的快速通断,将直流电转换为交流电供电机驱动,实现PWM(Pulse Width Modulation)。电机逆变器通常有3个桥臂及6个全控式功率器件IGBT(T1~T6)组成,每个IGBT反向并联一个续流二极管,通过栅极信号控制通断。

图1 电机驱动系统结构Figure 1. The structure of the motor drive system

作为典型高压系统,电机驱动系统的电磁干扰主要由于存在功率器件的快速通断。功率器件的电流等级在200~900 A,电压等级在400~1 200 V,开关频率在10~100 kHz,由此产生短时高幅值的电流注入变化di/dt以及电压注入变化du/dt,从而出现电磁干扰[13]。

2 电机驱动系统电磁干扰模型建立

2.1 驱动电机模型

电机驱动系统建模与仿真主要分为两类。一类是以Ansys/Maxwell仿真为代表的有限元建模与分析,另一类是以MATLAB/Simulink仿真为代表的基于行为的数学模型建立与分析[14]。本文的电机驱动系统使用Simulink+Maxwell+Simplorer协同分析技术实现,兼具高效与准确性。

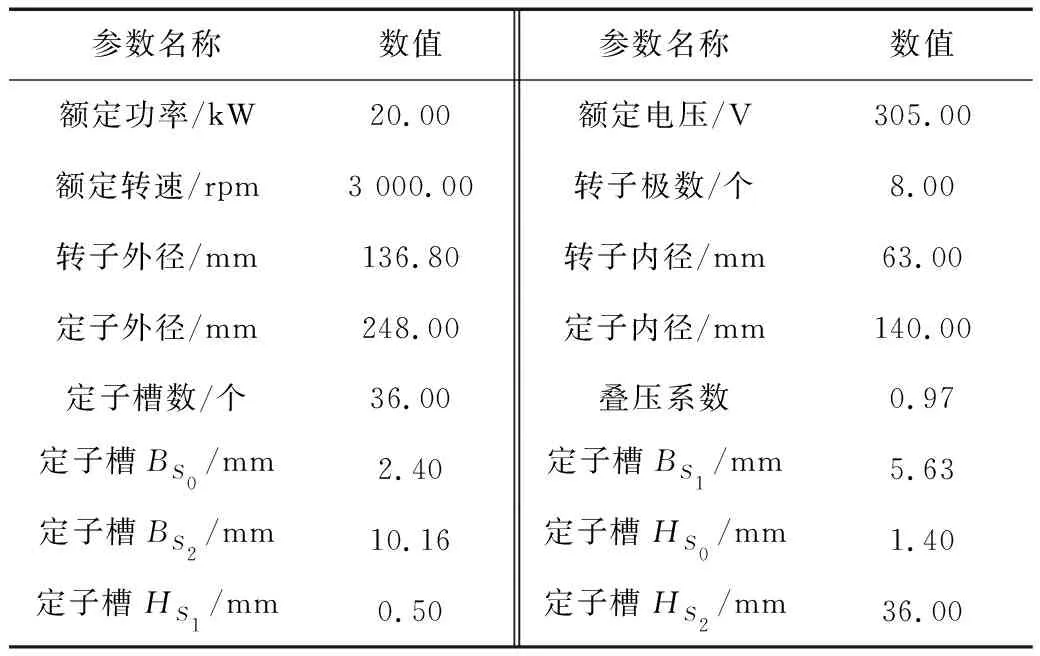

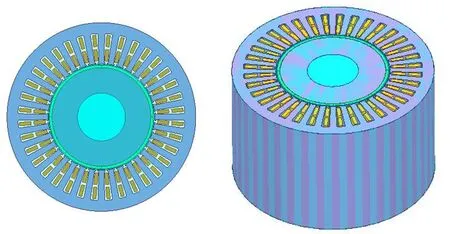

驱动电机作为电机驱动系统的负载端,其电磁干扰模型建立的优劣直接影响系统模型的正确性。组成电动汽车电机驱动系统的主要电机类型为永磁同步交流电机。以JLH-3G10TD型号的电机结构为参考,在Maxwell软件建立电机电磁干扰模型,为了加快建模效率,使用RMxprt组件辅助建模。电机采用表贴式转子磁路结构,设置定子与转子的材料为50W290型硅钢片,定子绕组形式为全极式绕组,磁极的永磁体材料为N38UH,磁体厚度为3.6 mm,其他重要部件的部分参数如表1所示,定子槽的相关尺寸参数也在表1中一同给出。

表1 电机模型的参数取值Table 1. The parameter values of motor model

在RMxprt中可以设置转子、定子以及永磁体等一系的电机结构参数。设置好各类参数后,将RMxprt中的电机模型导入Maxwell中,电机模型如图2所示。

图2 电机仿真模型Figure 2. Motor simulation model

为电机施加激励电压源后对其单独仿真,其中三相电压源如式(1)所示。

UA=Umsin(2πf×time)

(1)

其中,Um为电压源额定峰值;f为激励源频率;time为时间变量;UA、UB和UC分别为三相输入电压。

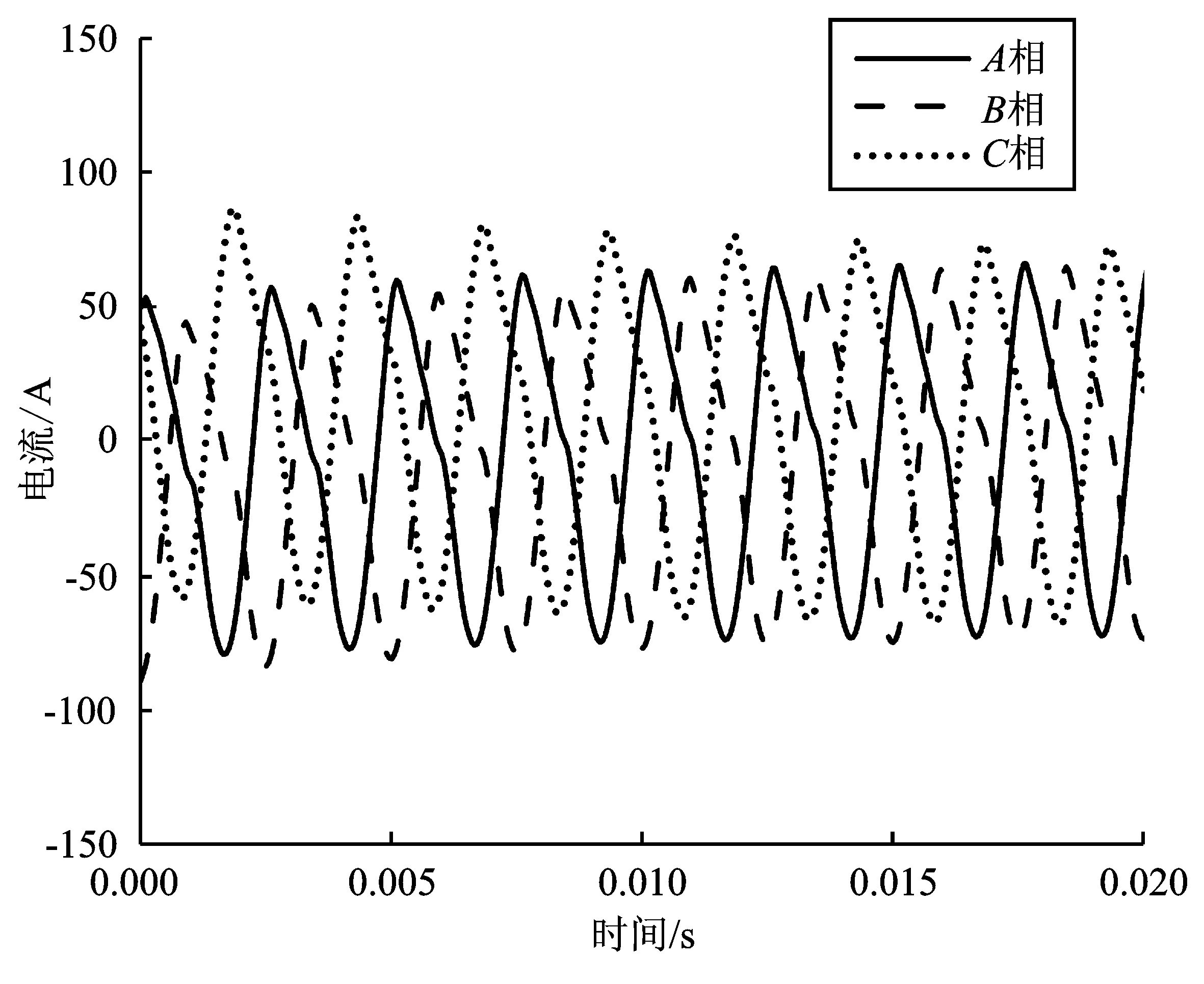

仿真得到的电机输出三相电流如图3所示,每相电流之间均具有2π/3的相位差,并且各相电流幅值稳定于65.6 A。

图3 电机输出三相电流 Figure 3. Motor output three-phase current

2.2 逆变器电路模型

根据图1所示的电机驱动系统结构可以看出,逆变器电路主要是由功率半导体器件IGBT及其续流二极管组成。而IGBT经过电机控制器部件和外部高低压线束的寄生参数向外传播,形成不期望的传导发射和辐射发射[15]。这些泄露会通过系统中固有的寄生参数以共模或差模干扰的方式传导至其他部件和模块,以此对其他部件带来不同程度的影响,甚至使其受扰而无法工作。

在设计阶段精确考虑IGBT模型实际的高速通断特性对整个逆变器系统的影响,对IGBT进行精确的特征建模较为必要,有助于准确分析系统的电磁干扰情况。本文的系统建模选用英飞凌生产的FS800R07A2E3型IGBT组成逆变器模块,其开关频率为10 kHz。根据其数据手册建立IGBT的特征化模型,通过导入并设置IGBT的额定工作点、极限工作点、半桥测试状态从而在模型的搭建过程考虑IGBT的实际寄生参数。

每个IGBT的栅极、发射极以及集电极两两之间均存在极间电容。将各自的极间电容分别记为CGE、CGC以及CCE,它们与IGBT的固有参数之间的关系如式(2)所示。

Cies=CGE+CGC

Coes=CGC+CCE

(2)

Cres=CGC

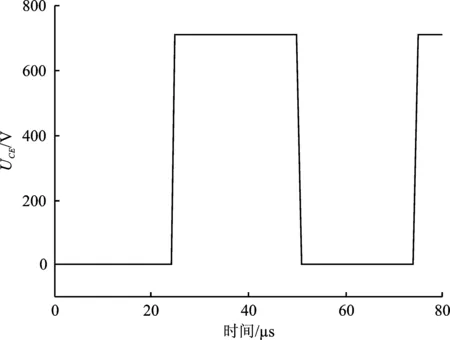

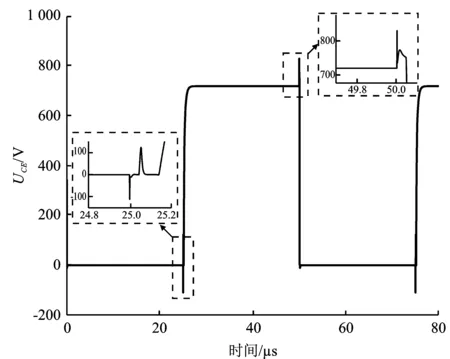

其中,Cies是IGBT的输入电容;Coes为输出电容;Cres是反向电容建立该IGBT的单桥测试电路,探究理想IGBT与考虑寄生参数的实际IGBT的发射极和集电极间电压UCE波形的不同,二者对比如图4所示。

(a)

(b)图4 IGBT UCE波形(a)理想IGBT (b)实际IGBTFigure 4. IGBT UCE waveforms (a)Ideal IGBT (b)Actual IGBT

从图4可以看出,考虑寄生参数时,IGBT每个工作周期的时域波形并不是标准的矩形波,而是在上升沿以及下降沿均出现振铃波动的梯形波。上升沿振铃幅值达到了200 V,下降沿的幅值为100 V。

后续建立电机驱动系统整体电磁干扰模型时,逆变器模块需要以该IGBT功率器件为基础在Simplorer中搭建。

2.3 电机控制系统模型

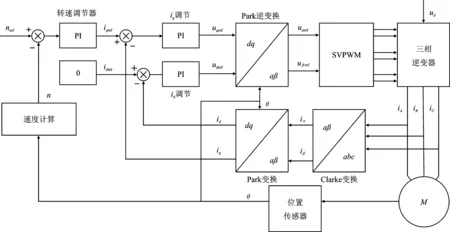

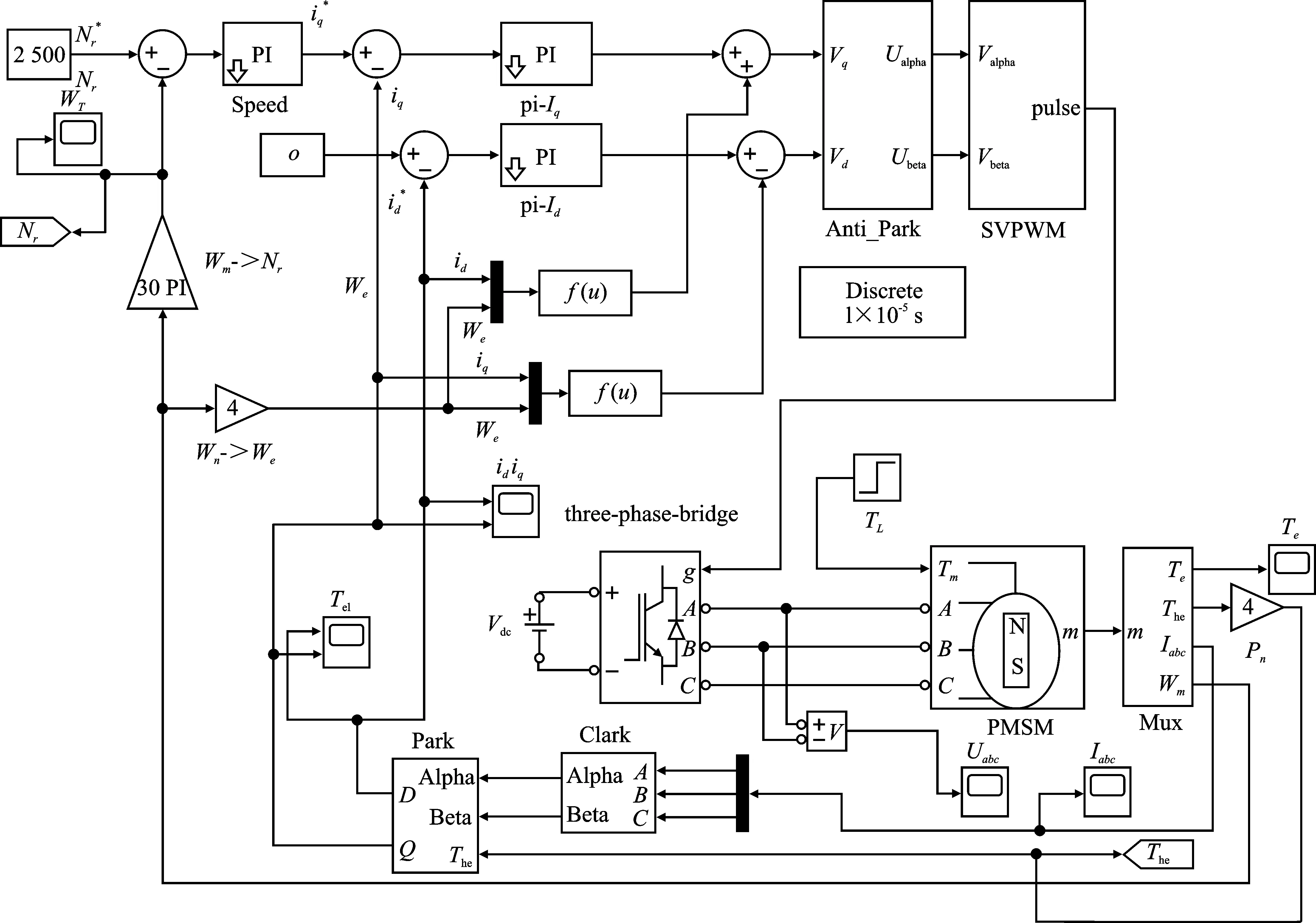

电机控制模块中控制信号可以通过编写软件代码、行为建模或者直接调用仿真软件中的PWM模块产生,使用Simulink实现行为建模不仅可以成功模拟SVPWM(Space Vector Pulse Width Modulation)控制波形,还可以实现PID(Proportion Integral Differential)调节,这是脉宽调制方法所必需的[16]。电机控制系统的实现方式如图5所示。

图5 电机控制系统实现方式Figure 5. Implementation of the motor control system

由图5可以看出,电机控制系统主要包括SVPWM模块、PID控制模块以及3个坐标变换模块,它们分别是Clark变换、Park变换以及反Park变换模块。PID模块使用PI调节即可实现驱动信号的控制。其中坐标变换模块需要基于3种变换的计算式进行搭建,Clark变换是实现abc-αβ转化的坐标变换,其变换计算式为

(3)

Park变换是实现αβ-dq转化的坐标变换,其变换计算式为

(4)

反Park变换是实现dq-αβ转化的坐标变换,其变换计算式为

(5)

采用id=0的电机控制初始化方式可以保证用最小的电流幅值得到最大的输出转矩。为了验证用Simulink组件实现电机控制策略的可行性,使用该组件中的逆变器模块、永磁同步电机模块、PI控制模块、SVPWM模块以及上述坐标变换模块共同组成Simulink电机驱动系统,如图6所示。将初始参考转速设置为2 500 rpm,由于所设置的电机模型极对数为4,所以需要将得到的转角与极对数相乘后才可以输入到Park。

图6 电机控制系统Simulink电路Figure 6. Motor control system Simulink circuit

2.4 电机驱动系统电磁干扰模型

为了解决传统方法在控制功能实现的多样化与仿真效率上都存在的不足之处[17],本文将具有高精度仿真的有限元法与数学建模方法进行结合,使用Maxwell+Simplorer+Simulink这3款软件协同分析的方法实现电机驱动系统的模型建立及分析。

以Maxwell建立的基本电机模型和Simulink建立的电机控制系统行为模型为依据,在Simplorer中建立电机驱动系统的整体电磁干扰仿真模型。电路中包含来自Simulink的逆变器控制信号以及Maxwell建立的电机模型。其中,导入Simplorer中的Maxwell电机模型如图7所示。该模型包括从逆变器到电机的3个输入端和电机的3个输出端,同时还包括电机参数的两个读取端。协同分析模型中的Simplorer部分是通过添加Simulink co-sim组件实现的,从Simplorer中输出的信号有定子三相电流、电机的转矩以及转速等参数,它们通过Simulink的co-sim组件作为PI控制闭环调节的参考量。

在Simplorer添加SVPWM模块实现脉宽调制功能。该模块控制调节后输出的SVPWM波形,以6路矩形波信号的形式输出并加载到逆变器的6根IGBT栅极上,控制电机逆变器信号。

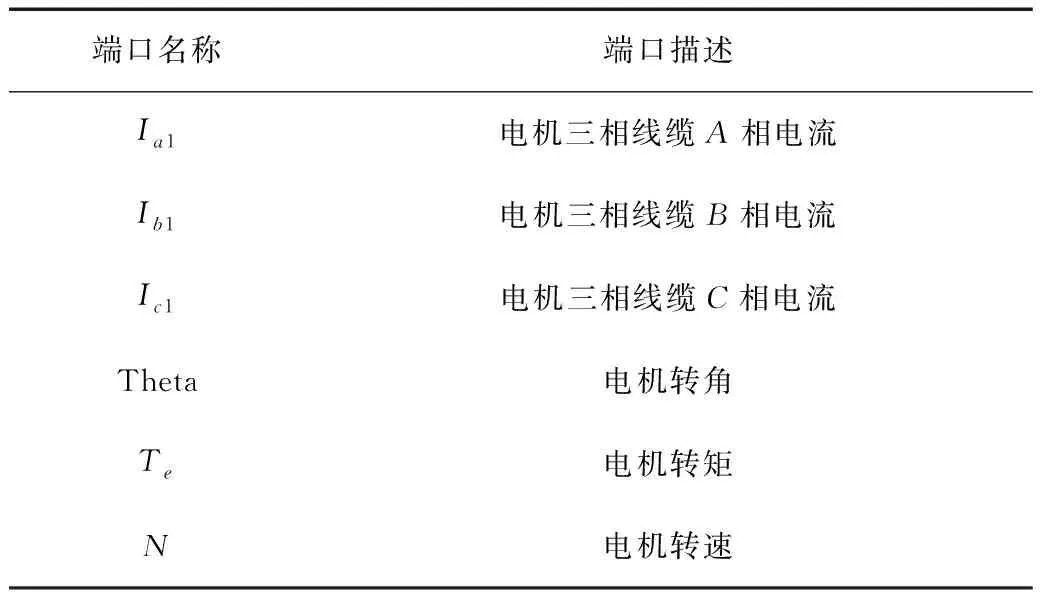

该仿真模型中由Simulink到Simplorer的端口信号是两相静止坐标αβ轴电压Ualpha和Ubeta,由Simplorer到Simulink的信号端口及其描述如表2所示。

表2 信号端口名称及其描述Table 2. Signal port names and their descriptions

将上述所有仿真模块在Simplorer中连接,并添加相应的电压、电流、转角等相关检测模块与电机的两个检测端相连,在电机模块的参数端输入一个幅值从0~25的阶跃信号用来模拟电机突加负载,如图8所示。

图8 电机驱动系统Simplorer协同分析模型 Figure 8. Simplorer co-simulation model of motor drive system

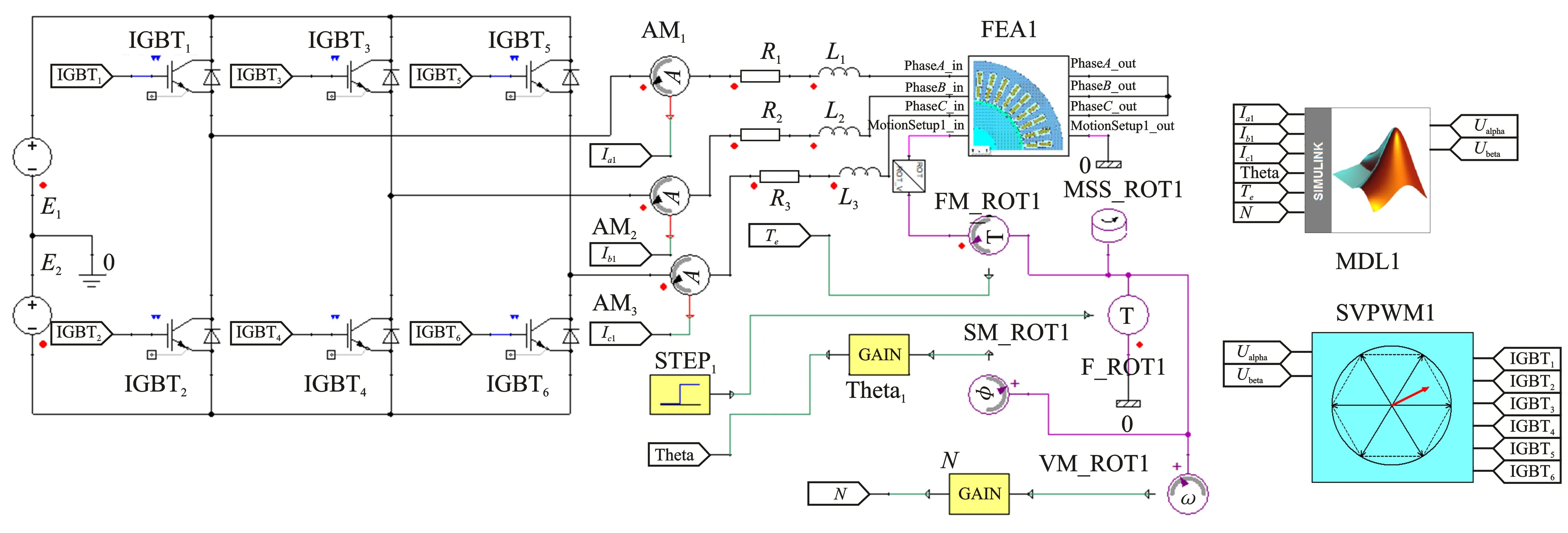

在Simulink中使用S-Function功能建立与Simplorer的关联,同时搭建PI控制以及坐标变换模块,对从Simplorer中输入的转角、转矩等信号进行闭环调节,仿真模型如图9所示。

图9 电机驱动系统Simulink仿真模型Figure 9. Simulink simulation model of motor drive system

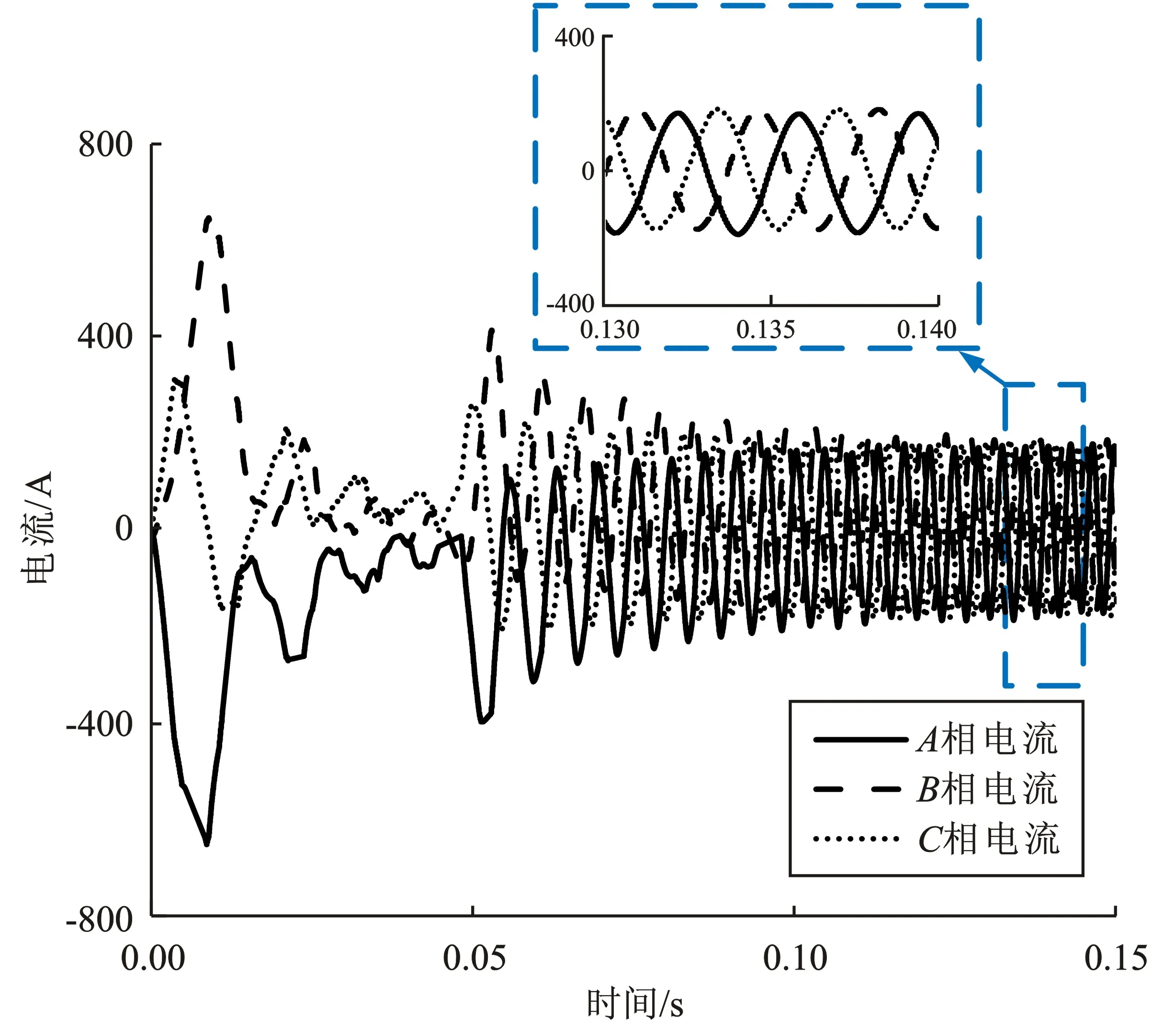

实现3种软件协同分析的前提是它们所设置的仿真步长完全相同,本文将所有软件均设置为1 μs。通过该模型仿真得到的三相电机电流如图10所示。可以看到三相电流建立时间为0.08 s,通过细节图可以看到待电流稳定后每一相的波形均为正弦波,两相电流相差2π/3,且每相电流的幅值稳定在±175.5 A。

图10 仿真模型中的三相电机电流输出Figure 10. Three-phase motor current output in simulation model

2.5 与实测数据对比以及电磁兼容设计

结合电机驱动系统中高压电源线的传导发射实测数据分析其电磁干扰情况。其中,以GB/T 18655-2018对电动汽车零部件测试最新标准为依据建立的低压电源线测试现场如图11所示,使用的测试方法为电流探头法[18],所用电流探头距离系统约为750 mm。

图11 低压电源线传导发射测试现场Figure 11. Low-voltage power line conducted emission test field

将仿真得到的电机传导干扰电流波形进行傅里叶变换后,与测试低压电源线数据进行对比,结果如图12所示。可以看到在0.1~7.0 MHz范围内,仿真与测试结果的吻合度较好,误差均未超过10 dB,且谐振频点仿真与测试结果对应较好。在7~30 MHz范围内的仿真数据的谐振频率与实测数据具有一定差距,这是由于忽略了逆变器仿真电路的部分寄生参数,导致部分谐振频点未考虑。综上所述,在0.1~30.0 MHz范围内,电驱动系统干扰电流仿真与测试数据变化趋势基本吻合,证明本文建立的车辆电机驱动系统电磁干扰的预测模型具有一定的参考价值。

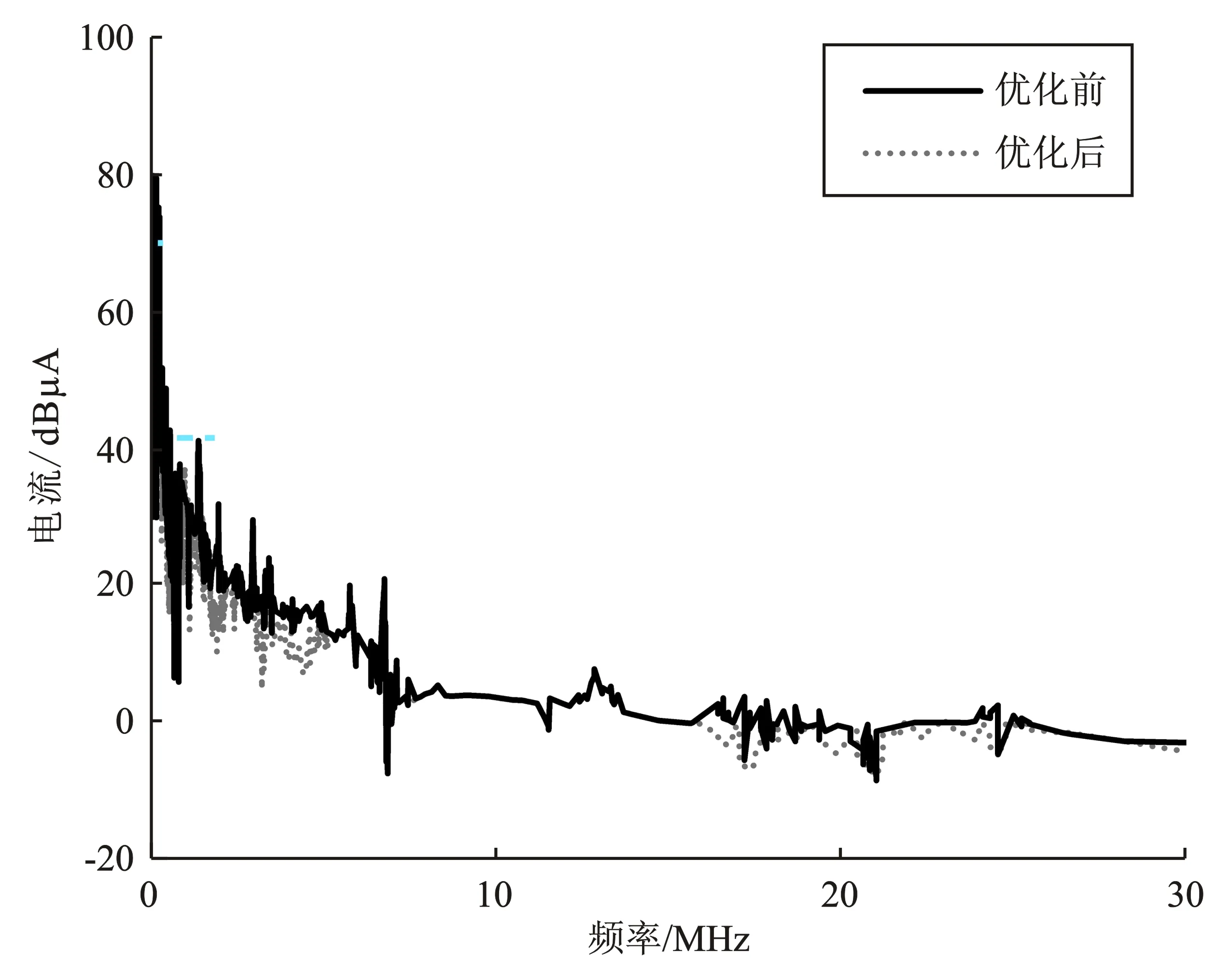

图12的水平虚线为GB/T 18655-2018中等级3的干扰电流限值。仿真数据与其相比,在频段0.15 ~0.30 MHz以及0.7 ~1.8 MHz范围内均出现了不同程度的超标现象。对本文的电机驱动系统干扰模型进行电磁兼容优化[19]。在逆变器近端低压电源线的正负极各串联一个500 μH的差模电感,与地之间端接一个100 μF的Y电容,将优化后的仿真结果与优化前对比,结果如图13所示。可以看到在相应频段内优化后的结果均低于标准限值。

图13 优化前与优化后的仿真结果对比Figure 13. Comparison of simulation results before and after optimization

3 结束语

本文构建了电动车辆电机驱动系统电磁干扰的预测模型。首先分析了车辆电机驱动系统的结构及其电磁干扰机理。然后使用不同方法对电机、DC-AC逆变器等主要模块进行建模。通过Simulink+Maxwell+Simplorer协同分析技术,实现了电机驱动系统的信号采集与干扰分析,仿真与实测数据对比验证了本文方法的有效性。最后,基于GB/T 18655-2018电磁兼容标准对结果超标的部分进行了优化整改。

针对以电动汽车为代表的新能源车辆,电机驱动系统是车辆产生干扰的主要原因,重点研究其电磁干扰机理并对系统的电磁干扰模型进行建模。本文的电机驱动系统电磁干扰建模方法对电动汽车设计和开发阶段可能出现的电磁干扰情况的预测以及电磁兼容性设计具有较高的工程应用意义。后续可以结合实车仿真模型对电机驱动系统的电磁干扰数据进行仿真优化,进一步提高其预测的实用性。