一种便携式波形板矫正机矫正机构设计

2023-10-21吕磊

吕 磊

(太原重工股份有限公司,山西 太原 030000)

高速公路的修建缓解了出行困难的问题,而高速路护栏的增设则减少了意外事故后的损失。但是,在高速度下不同重量的车辆冲击护栏板,损坏程度也有不同,损坏程度较大的护栏板自然直接报废,而损坏程度较小的护栏板便可以修复再利用。

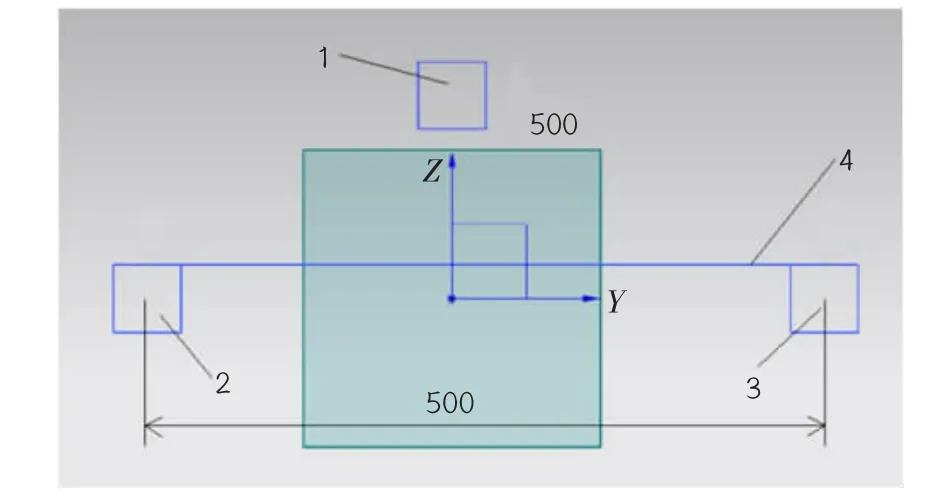

传统的护栏板矫直机利用冷弯成型原理,使用上辊装置和传动辊构成杠杆原理,产生过弯曲变型,经过弹性恢复达到所要求的矫正形状,结构见图1。

图1 传统护栏板矫直机

从图1 看出,需要多辊轧制的矫直机因体积、重量都很大,所以无法自由移动,发生事故后,对损坏的护栏板只能返厂重修。因此,在护栏板损坏后到修复好安装过程中,最浪费时间的就是运送返厂和回场的过程,所以如果矫直机能自由移动,就可以省去大量时间。可见,减小矫直机构体积和重量是最直接、最简单的方法,通过减小所占空间,从而达到便携式移动的目的。另外,分析计算得到以压块轧制作为主要整形方式的矫直机构。

1 护栏板的参数分析

1.1 护栏板的形状及尺寸

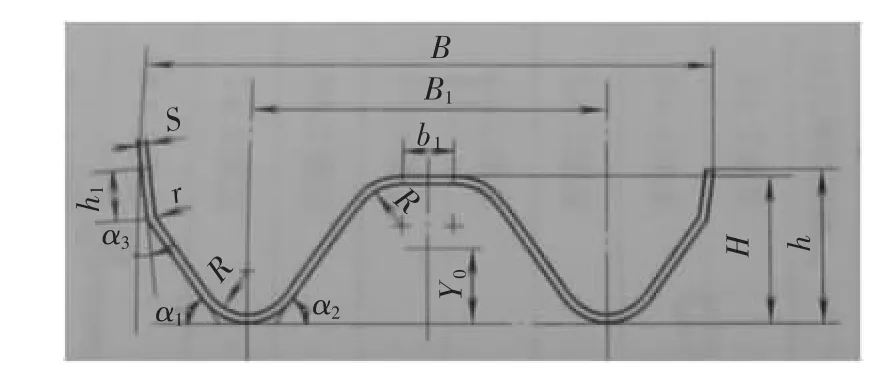

以DB01 型标准护栏板为例,其波形形状为圆弧形,截面状况为等截面,其截面形状见图2。

图2 DB01 型标准护栏板截面图

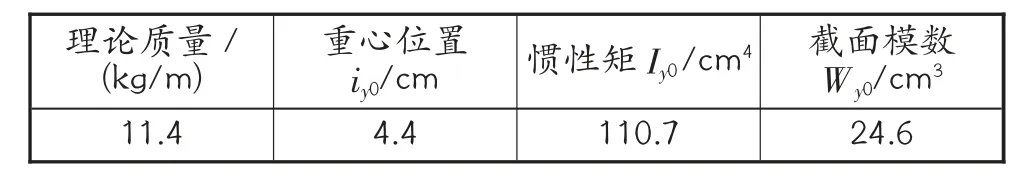

其截面尺寸见表1。

表1 波形护栏板截面尺寸

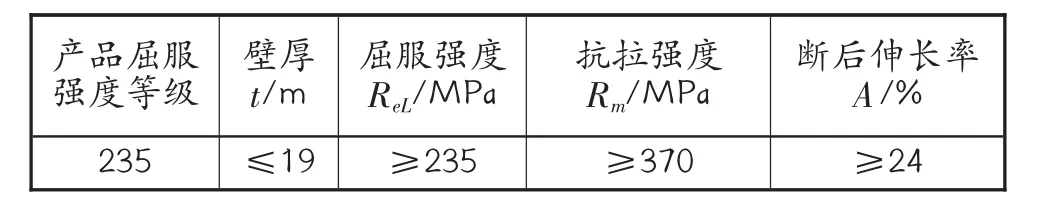

相关截面参数见表2。

表2 波形护栏板截面参数

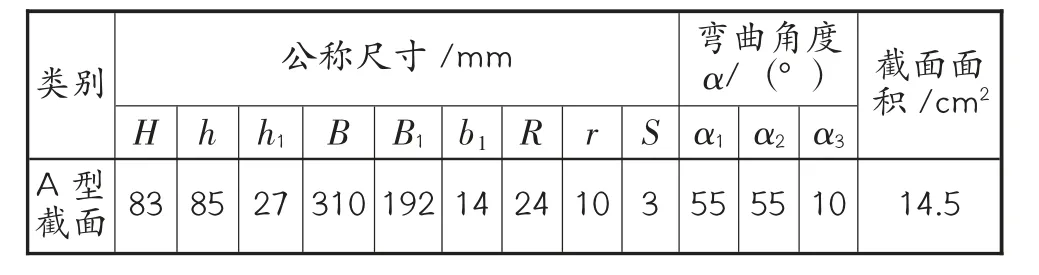

1.2 护栏板材料分析

护栏板的原材料使用国际Q235 低碳钢板等,表面处理方式为挤压成型后浸塑,力学性能见表3。

表3 护栏板力学性能

2 矫形方案的制定

2.1 护栏板损坏情况分析

从安全性角度出发,护栏板如果损坏程度太深、变形过大,比如出现明显折痕、翻边甚至裂开的变形时,肯定是无法修复的,如果弯扭变形过大,则应该考虑直接报废。当发生较小的弯曲或扭转变形时,可对其进行矫正修复,从而实现二次利用。

2.2 矫正机构方案设计

针对护栏板损坏后出现弯曲和扭曲两种变形,提出液压模具整形方案对护栏板修复。方案将护栏板的弯曲变形和扭转变形分开修复,矫正扭转变形时护栏板由矫正弯曲部分压紧使其呈悬臂梁状态,两模具先将护栏板整形,然后通过将护栏板过扭后经弹性恢复的方式修复扭转变形。矫正弯曲变形时,护栏板由矫正弯曲部分两个下模具支撑呈简支梁状态,然后用上模具下压,使护栏板过弯后经弹性恢复的方式来修复弯曲变形,从而实现对护栏板进行矫直达到质量标准。通过分析该方案具有5 个特点。

使用方便,操作简单。对压块的要求精度低,易制造。结构简单,投入成本低。所需压块少,可有效减小机器体积。整形效率较低。

3 矫形机构结构设计

3.1 矫弯结构结构设计

对于护栏板弯曲变形的矫正,通过用两个下模具支撑,使其呈简支梁状态,令上模具下压,使护栏板产生过弯曲变形,后经其自身弹性变形恢复以达到质量标准。所以此部分的简单原理,见图3。

图3 护栏板力学性能

3.2 矫弯机构模具设计

3.2.1 模具形状及尺寸设计

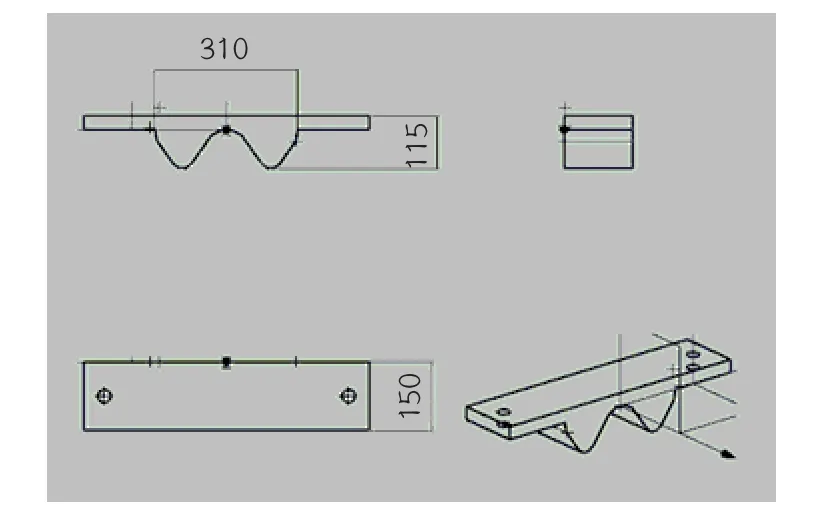

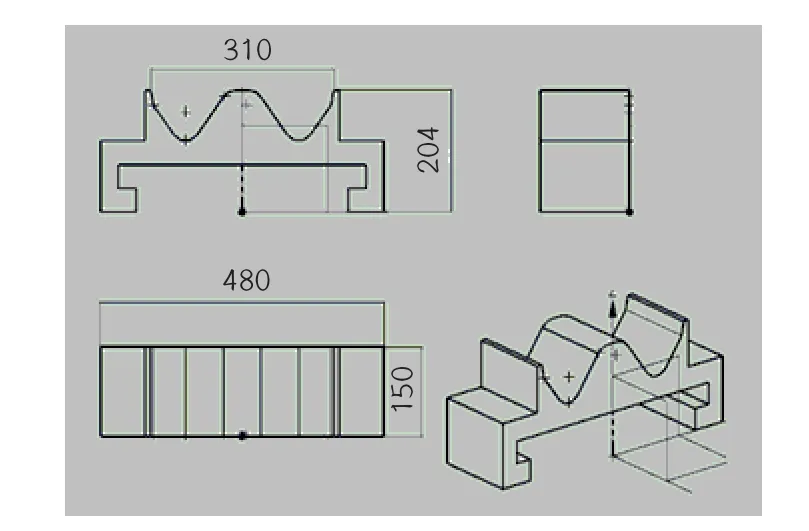

两下模具是用来支撑波形护栏,而上模具是为了下压护栏板使其产生变形的,为了使护栏板受力均匀,下模具上表面需要设计成与护栏板接触面相同的形状,即波形面,上模具的下表面亦是如此。下模具不但需要稳定的支撑护栏板,还不能因为尺寸过大而影响修复效果,而上模具为了受力更加均匀,长度可以加大一些。所以根据护栏板的尺寸初步制定下模具法面尺寸为长×宽=310 mm×150 mm,上模具法面尺寸为长×宽=310 mm×130 mm,两下模具之间的距离,依据整个机器的尺寸,两者之间最大距离可以暂定为500 mm,见图4 和图5。

图4 矫正弯曲变形上模具

图5 矫正弯曲变形下模具

3.2.2 模具材料的选择

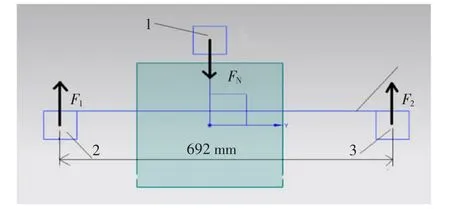

在选择模具材料前,需分析护栏板的受力情况,得到两个下模具的受力情况,再选择适合的材料,保证在修复过程中的可靠性及使用的经济性。两个下模具在矫正弯曲变形过程中受力情况见图6。

图6 矫弯下模具受力简图

由表3 可知,Q235 钢护栏板的屈服极限为235 MPa,经计算可求出所需压力4.83 t。

由图3 矫弯部分结构简图可知,在修复过程中,两个下模具承受护栏板向下的压力,为了能使护栏板在修复过程中受力平稳,两下模具的抗拉强度一定要足够,而矫弯上模具是要给护栏板压力使其产生变形,因此它的抗拉强度也要足够。

两下模具的受到的力分别是来自护栏板向下的压力和来自系统向上的推力,两个力在同一条直线上,且两个模具上表面法面面积为0.045 9 m2,故两下模具所受应力为0.515 MPa。

由计算结果知,两下模具所受应力非常小,故两下模具的材料可选用45 钢,为增加它的耐磨性、防腐蚀性等,可对其进行渗碳淬火处理。

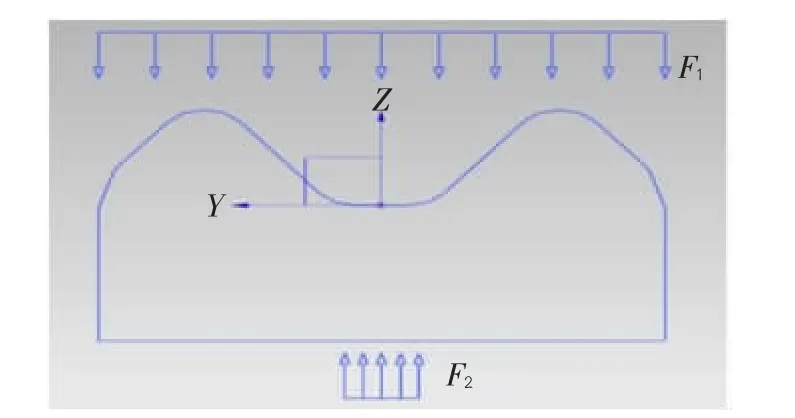

图7 所示,矫弯部分上模具所受的力有来自护栏板的压力以及来自液压系统的推力,从图中看出,上模具下表面(及波形表面)的受力情况为全面受来自护栏板的反力,而其上表面是小面积的受来自液压缸的推力,上模具上表面的受力面为平面,受力面积为上模具和液压缸的连接面积,将其预设计为100 mm×100 mm。模具上下表面受力相等,但因为受力面积的不同,其应力也不同,从图中可以直观地看出其上表面受力面积较小,所以其应力应相对较大,可以通过计算模具上表面的应力来选择模具的材料。

图7 矫弯上模具受力图

图中F2为上模具上表面所受的力,及来自液压缸的推力,由分析知F2=47 299.12 N,而其受力面积0.01 m2,则其应力为4.73 MPa。

从计算结果中看出,上模具上表面受力处的应力也很小,根据选择下模具的原则分析,我们依然可以将上模具的材料定为45 钢,渗碳淬火处理。

3.3 矫弯机构导轨设计

矫弯部分只有上下模具是无法工作的,需要为两下模具的水平移动和上模具竖直方向的直线移动增设两组直线运动导轨。

3.3.1 下模具导轨的设计

1)下模具导轨形状选择。两下模具的运动为水平方向的直线运动。而两个下模具的移动只是为了使两者分离或者合并以完成不同修复时刻的不同工作,在运动过程中动导轨和支撑导轨间的相对速度较高,对于在移动过程中所产生的平行度、直线度等各种误差并没有太大的要求,只要满足最基本的尺寸设定就可以,所以这里的导轨选择主运动类型导轨,其摩擦性质为混合摩擦。根据导轨需要满足的要求及对几种类型导轨的介绍,可以选择双矩形导轨组合来完成两下模具的移动。

2)导轨材料的选择。经分析两下模具的移动比较频繁,但是在移动的过程中除了它们自身摩擦力外几乎没有其他外力。所以说,矫弯下模具导轨的消耗几乎只有摩擦损坏,而且两下模具的移动精度要求也不高,综合起来,下模具导轨选择是耐磨性要好和投入成本少。故选择HT200 为下模具导轨的材料。

3)导轨截面尺寸的确定。导轨截面尺寸没有标准,根据机构自己制定。从机构整体尺寸角度考虑,将下模具导轨截面尺寸制定为长×宽=30 mm×40 mm,导轨平铺在油箱上,总体长度为650 mm。

3.3.2 上模具导轨的设计

1)上模具导轨形状选择。上模具的运动是通过液压力推动,对护栏板产生压力使其变形,从而达到矫弯的目的,然后升起松开护栏板,使其可以自由移动,向前进给。为了使护栏板受力均匀,在模具精度保证的前提下,应使导轨的导向精度尽量高,这样才能保证矫弯后的质量。因为上模具在下压的过程中采用缓压方式,运动速度较低,所以在设计导轨时保证导轨的运动平稳性。且上模具导轨在其运动中受力只有较小的轴向压力,如果防护正常,导轨的损坏会非常小,故选择双圆柱导轨。

2)导轨材料的选择。上模具的运动在每次材料进给后都会产生,运动频率很频繁,但是在上模具压紧护栏板的过程中,其运动速度较慢,而且几乎没有径向力,使导轨间的摩擦比较小,所以选择导轨材料时主要从经济性方面考虑即可。

3)导轨截面尺寸的确定。根据力学计算分析上模具导轨的直径设为30 mm。

3.4 矫扭机构的设计

护栏板在损坏时为弯扭组合变形,修复时单独针对弯曲变形修复时远远不够,还需要对扭转变形进行修复才能达到二次利用的目的。

3.4.1 矫扭机构方案设计

对于矫扭机构,将矫弯机构两下模具合并到一起,用矫弯上模具下压将护栏板固定,然后矫扭上模具下压先将护栏板整形,矫扭系统在液压力的推动下沿某一中心转动,通过过扭后护栏板自身的弹性恢复来修复护栏板的扭转变形。这种矫扭机构将矫正扭转变形的机构系统置放在油箱上壁上,在工作时,矫扭系统的回转中心即为护栏板的中心。这种方案具有较小油箱体积、回转中心与护栏板中心同心的特点,所以不存在额外变形情况。

3.4.2 矫扭机构模具设计

矫扭下模具形状和尺寸的确定。经查证,Q235钢的需用切应力为50 MPa,其重心位置为4.4 cm,要使其产生扭转所需要的扭矩为

其中Wt为波形护栏板的抗扭模量,对于波形护栏板有

因为波形护栏板的形状与余弦曲线类似,所以我们可以将其截面图形类比为余弦曲线来求它的抗扭模量为

将(3)式代入(1)式可求出要使护栏板产生扭转变形所需要的扭矩为1 940 N/m

所以,所需的液压力为

由(4)式可以看出,推力和回转半径成反比,为了减小推力,在回转半径合理的前提下,可以将其值选大些,最终确定回转直径为600 mm。

矫扭上模具的设计。根据矫扭机构的原理,在矫正扭转变形的过程中,矫扭机构上模具的作用和矫弯机构的上模具作用一样,都是通过下压与下模具配合将护栏板整形压紧,所以矫扭上模具的形状可与矫弯上模具的形状相同。但是矫扭机构是为了使护栏板产生过扭转变形,所以与护栏板的接触面积较矫弯机构会小一些,为了保证工作的可靠性,接触面积不能过小,需要将其尺寸定为长×宽=310 mm×100 mm。

4 结论

该便携式波形矫正机构具有以下优点。

1)结构简单,占地面积小。机构的模具导轨以及支架等部分结构简单,尺寸较小,有效减小修复机的占地面积,达到了能自由移动的目的。

2)修复质量较好。因为都是模具压制,所以在平直度及形状的修复上能达到较高的质量。

该便携式波形矫正机构有不足之处。

1)修复过程复杂且效率较低。修复过程是将矫弯和矫扭分开完成,不像传统的护栏板矫直机那样,一次通过可以完成矫弯和矫扭两种工作,所以在修复中,传统护栏板修复的效率更高一些。

2)自动化程度较低。本机构中没有增设护栏板进给机构,需要人工送料,相对于传统矫直机来说,在自动化程度方面低一些。