冲调米粉酶解耦合挤压膨化工艺优化及其产品性质分析

2023-10-20肖家喜段映羽邹晓琴张名位张瑞芬

肖家喜, 段映羽, 邹晓琴, 张名位, 张瑞芬, 刘 磊, 张 元, 马 勤

(广东省农业科学院蚕业与农产品加工研究所;农业农村部功能食品重点实验室;广东省农产品加工重点实验室1,广州 510610) (长江大学生命科学学院2,荆州 4340001) (五邑大学生物科技与大健康学院3,江门 529020)

大米是全球一半以上人口的主食[1],在人们的日常生活中,主要以蒸、煮等方式将大米加工成米饭、米粥、米糕等产品来食用。随着生活节奏的加快和生活水平的日益提高,米乳饮料、速食米粉等新型营养方便食品开始进入人们的生活,但是由于大米中淀粉含量高,由米粉加工而成饮料、冲调类产品存在黏度高、冲调分散性差、易回生等问题。

挤压膨化作为一种新型食品加工技术,因其能耗低、连续生产、清洁卫生等优点,已被应用于膨化冲调米粉、速食米糊等米粉类产品的加工生产中[2]。挤压膨化过程中,在挤压膨化机高剪切力、高温、高压的作用下,米粉中部分的淀粉等大分子物质被降解成糊精、还原糖等小分子物质[3],能够改善产品的冲调分散性。马永轩等[4]研究发现在米粉水质量分数为20%时,挤压膨化可以一定程度上提高大米粉的WSI为和WAI,改善了米粉的冲调性。然而,由于大米中淀粉含量较高,直接挤压膨化制备的米粉依然存在冲调分散性差、产品黏度大等问题,影响了产品的食用品质。张冬媛等[5]研究发现在糙米粉水质量分数17%、挤出温度134 ℃、螺杆转速29.6 Hz、高温α-淀粉酶添加量70 U/g的条件下,发芽-挤压膨化-高温α-淀粉酶协同处理后的糙米粉结块率相较于直接挤压膨化处理的糙米粉降低了84.2%,改善糙米粉的冲调性。张亮等[6]研究发现将糙米粉使用中温α-淀粉酶和纤维素酶的混合酶液进行预酶解处理后挤压膨化,制备的糙米粉WSI为81.54%。戴晓慧等[7]研究发现米粉蒸汽酶解调质处理后,在螺杆转速240 r/min、挤出温度138 ℃的条件下挤压膨化处理,制备的米粉WSI显著提高,WAI、结块率和黏度显著降低。这些研究表明,挤压膨化前将大米进行发芽、酶解、蒸汽酶解调质等预处理可以有效降低产品黏度和改善产品的冲调分散性,但是此类工艺存在设备多、操作复杂、能耗高、耗时长等缺陷,导致生产成本较高[8]。酶解耦合挤压膨化加工技术是将原料和酶液直接充分混合后挤压膨化,该技术可使挤压膨化和酶解反应同时进行,具有操作简单、耗时短、能耗低等优点,降低了生产成本且可以改善产品的食用品质。

研究以大米为原料,探究酶解耦合挤压膨化工艺参数对大米粉冲调性和黏度的影响,优化确定最佳加工工艺,并比较分析酶解耦合挤压膨化处理和直接挤压膨化处理对大米粉冲调分散性、糊化特性和主要营养成分的影响,旨在建立大米粉酶解耦合挤压膨化加工技术,为大米等谷物类方便食品的生产加工提供参考。

1 材料与方法

1.1 材料与试剂

大米(水中鲤油粘米)、高温α-淀粉酶(食品级、酶活150 000 U/mL)、考马斯亮蓝试剂盒;其他试剂均为分析纯。

1.2 仪器设备

FMHE36-24 双螺杆挤压膨化机,StarchMaster2 RVA快速黏度仪,HWS26 数显恒温水浴锅,TD6 离心机,电热恒温鼓风干制箱,TECAN infinite 200酶标仪,MV-1000WX振荡器。

1.3 实验方法

1.3.1 不同粉碎度大米粉的制备

采用打粉机对大米进行碾磨粉碎,将粉碎后的米粉过20、40、60、80、100目标准筛,制备20~40、40~60、60~80、80~100目和大于100目不同粉碎度的米粉。

1.3.2 大米粉酶解耦合挤压膨化处理工艺流程

吸取一定量的高温α-淀粉酶,将其与定量的蒸馏水混合摇匀,后以边喷淋边搅拌的方式与定量的大米粉混合均匀待用。将混合好的大米粉送入挤压膨化机进行挤压膨化处理,待挤压膨化机稳定出样后,收集挤出样品。待样品自然冷却后,粉碎过60目筛,所制得样品放置于干燥器中储藏备用。相同条件下,未添加高温α-淀粉酶直接进行挤压膨化处理的米粉样品作为对照组。

1.3.3 单因素实验

1.3.3.1 挤出温度对大米粉冲调性和黏度的影响

固定挤压膨化机前4个温区温度(二区温度60 ℃、三区温度100 ℃、四区温度130 ℃、五区温度140 ℃),设定挤压膨化机末端温区温度梯度为140、150、160、170、180 ℃。固定高温α-淀粉酶的添加量为300 U/g、原料粉碎度40~60目、水质量分数16%、喂料量16 kg/h、螺杆转速180 r/min。

1.3.3.2 原料粉碎度对大米粉冲调性和黏度的影响

大米粉的原料粉碎度梯度设定为20~40、40~60、60~80、80~100、>100目。固定高温α-淀粉酶的添加量为300 U/g、挤出温度160 ℃、水质量分数16%、喂料量16 kg/h、螺杆转速180 r/min。

1.3.3.3 喂料量对大米粉冲调性和黏度的影响

喂料量梯度设定为8、12、16、20、24 kg/h。固定高温α-淀粉酶的添加量为300 U/g、原料粉碎度40~60目、水质量分数16%、挤出温度160 ℃、螺杆转速180 r/min。

1.3.3.4 螺杆转速对大米粉冲调性和黏度的影响

螺杆转速梯度设定为140、160、180、200、220 r/min。固定高温α-淀粉酶的添加量为300 U/g、原料粉碎度40~60目、水质量分数16%、挤出温度160 ℃、喂料量16 kg/h。

1.3.3.5 物料水质量分数对大米粉冲调性和黏度的影响

水质量分数梯度设定为8%、12%、16%、20%、24%。固定高温α-淀粉酶的添加量为300 U/g、原料粉碎度40~60目、螺杆转速为180 r/min、挤出温度160 ℃、喂料量16 kg/h。

1.3.3.6 酶添加量对大米粉冲调性和黏度的影响

高温α-淀粉酶的添加量梯度设定为150、300、450、600、750 U/g。螺杆转速为180 r/min、原料粉碎度40~60目、水质量分数16%、挤出温度160 ℃、喂料量16 kg/h。

1.3.4 优化实验

综合单因素实验的结果,确定原料粉碎度为80~100目、高温α-淀粉酶的用量为600 U/g,选取了挤出温度(140、150 、160 ℃)、水质量分数(12%、16%、20%)、喂料量(16、20、24 kg/h)、螺杆转速(140、160、180 r/min)的3个较优水平,以WSI为响应值,设计L9(34)正交实验,以确定大米粉最佳的挤压膨化工艺条件。

表1 正交实验因素水平编码

1.3.5 冲调分散性的测定

1.3.5.1 WSI和WAI的测定

参考Anderson等[9]的方法稍加修改,准确称取2.50 g大米粉于50 mL离心管中,加入30 mL去离子水,充分混匀后以275 r/min的速率在室温下振荡30 min,然后4 500 r/min离心15 min,分离上清液和沉淀物质,上清液倒入预先干燥至恒重的小铝盒中,105 ℃蒸发至干燥、恒重。WSI和WAI的计算公式:

1.3.5.2 结块率的测定

参考刘静波等[10]的方法稍加修改,称取5.00 g大米粉置于250 mL烧杯中,加入100 mL 70 ℃的去离子水,缓慢搅拌30 s,使用20目筛网对其进行过滤,用蒸馏水漂洗结块物1次,后放置于105 ℃干燥箱干燥、恒重。结块率的计算公式:

1.3.5.3 分散时间的测定

参考许牧丹等[11]的方法稍加修改,准确称取2.50 g大米粉,通过漏斗(直径7.55 cm,下端出口距液面12.00 cm)加入到70 ℃热水中并缓慢磁力搅拌,记录样品加入到漏斗中直至粉体在热水中分散至均匀状态所需时间,该时间即为分散时间,重复5次。

1.3.6 黏度的测定

参考 GB/T 24852—2010 的快速黏度仪法测定大米粉的糊化特性,选取峰值黏度作为样品工艺优化的黏度。

1.3.7 糊化特性的测定

参考 GB/T 24852—2010 的快速黏度仪法测定样品的糊化特性。

1.3.8 基本成分的测定

1.3.8.1 淀粉含量的测定

酶水解法,参照GB/T 5009.9—2016。

1.3.8.2 总蛋白的测定

凯氏定氮法,参照GB/T 5009.5—2016。

1.3.8.3 还原糖含量的测定

参考文伟等[12]的方法稍加修改,准确称取2.00 g大米粉放置于100 mL的试管中,加入30 mL去离子水,在室温下以275 r/min的速率振荡30 min,4 000 r/min离心10 min,取上清液定容至50 mL,DNS比色法测定其还原糖含量。

1.3.8.4 可溶性蛋白的测定

使用考马斯亮蓝试剂盒进行测定。

1.4 数据统计与分析

实验平行测定3次,数据表示为平均值±标准差;实验数据采用SPSS 20.0统计软件中单因素方差分析(Duncan检验、显著性水平为P<0.05)和独立样本T检验分析;采用Origin作图。

2 结果与分析

2.1 单因素实验结果

2.1.1 挤出温度对大米粉冲调性和黏度的影响

WSI、WAI和结块率是衡量粉体冲调性的重要指标。WSI越高,说明米粉淀粉降解程度越高、可溶性物质越多;WAI越高,说明米粉淀粉降解程度越低、淀粉分子链保持越完整,吸水溶胀性成胶性越好[13];结块率越高,说明米粉溶于水后结块现象越严重。黏度越高,说明米粉中淀粉降解程度越低、米粉中淀粉分子链越完整,淀粉分子间接触和氢键作用越强,淀粉分子间结合力和脱附阻力越强。由图1可知,随着挤出温度的升高,大米粉的WSI先升高后降低,WAI、结块率和黏度先降低后升高。当温度升高到150 ℃时,大米粉的WSI达到最大值,WAI、结块率和黏度达到最小值。这可能是当挤出温度低于150 ℃时,随着温度的升高,淀粉分子间紧密的胶束结构被破坏,机筒内淀粉糊化度升高,淀粉酶更易进入淀粉分子间发生作用,酶解作用增强,淀粉等大分子物质降解程度增加,还原糖等小分子可溶性物质增多,淀粉分子形成凝胶的能力减弱,故WSI逐渐升高,WAI、结块率和黏度逐渐降低。而当温度高于150 ℃时,随着温度的升高,淀粉酶逐渐受热失活,对淀粉的降解程度减少,而且在高温条件下淀粉易发生焦化反应,阻碍了淀粉等大分子的降解[14],故WSI降低,WAI、结块率和黏度升高。

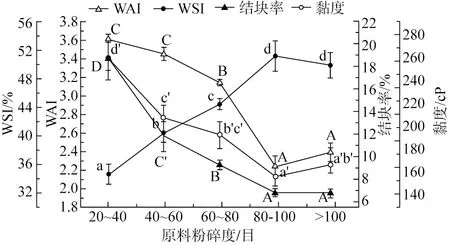

2.1.2 原料粉碎度对大米粉冲调性和黏度的影响

由图2可知,随着原料粉碎度的增加,大米粉的WSI逐渐升高,WAI、结块率、黏度逐渐降低。当原料粉碎度为80~100目时,大米粉的WSI达到最大值,WAI、结块率和黏度达到最小值这可能是随着大米粉粉碎目数的增加,物料的颗粒度减小,大米粉的比表面积增加,大米粉颗粒与机筒内壁接触面积增加,大米粉在机筒内受到剪切和挤压作用增强,淀粉更易受热糊化[15],淀粉分子紧密的结构被破坏,淀粉酶与大米粉颗粒接触反应更充分,淀粉酶作用加强,淀粉降解程度加大,水溶性物质增加,淀粉分子间形成凝胶作用力减弱,故WSI逐渐升高,WAI、结块率和黏度降低。当原料粉碎度大于80目时,随着原料粉碎度的增加,WSI、WAI、结块率和黏度并未显著变化。由于,加工颗粒度越小的米粉原料所需碾磨加工的时间越多,为了节省成本,后续选择过80~100目筛大米粉进行优化实验。

图2 原料粉碎度对米粉WSI、WAI、结块率和黏度的影响

2.1.3 喂料量对大米粉冲调性和黏度的影响

由图3可知,随着喂料量的增加,大米粉的WSI先升高后降低,WAI、结块率和黏度先降低后升高。当喂料量增加到20 kg/h时,大米粉的WSI达到最大值,WAI、结块率和黏度达到最小值。这可能是当喂料量低于20 kg/h时,随着喂料量的增加,物料自身和机筒腔体间挤压和摩擦作用加大,物料受热增加,淀粉糊化程度增大[16],淀粉酶作用能力增加,故WSI逐渐升高,WAI、结块率和黏度逐渐降低。当喂料量大于20 kg/h时,单位时间内机筒被过度填充,内部压力增大,挤出速度加快,单位质量物料在机筒中停留时间缩短,物料在机筒内吸收的热量减少,淀粉糊化不完全,淀粉酶不能充分发挥作用,淀粉等大分子物质无法充分降解[17],生成可溶性物质含量减少,导致WSI降低,WAI、结块率和黏度升高。

图3 喂料量对大米粉WSI、WAI、结块率和黏度的影响

2.1.4 螺杆转速对大米粉冲调性和黏度的影响

由图4可知,随着螺杆转速的增加,大米粉的WSI先升高后降低,WAI、结块率和黏度先降低后升高。当螺杆转速增加到160 r/min时,大米粉的WSI达到最大值,WAI、结块率和黏度达到最小值。这可能是当螺杆转速低于160 r/min时,螺杆转速过低,物料受螺杆的剪切作用及物料与腔体之间的摩擦产热不充分,淀粉颗粒裂解和糊化不完全[18],淀粉酶作用能力受限,淀粉降解破坏程度较小,可溶性物质生成较少故WSI较低,WAI、结块率和黏度较大。当螺杆转速超过160 r/min,随着螺杆转速升高,挤出速度加快,物料在机筒内停留时间减少,单位质量内物料在腔体内吸收热量不充分,淀粉糊化不完全[19],且淀粉和淀粉酶间的作用时间缩短,物料中的淀粉等大分子物质降解不充分,可溶性物质生成较少,淀粉分子形成凝胶能力增强,故WSI逐渐降低,WAI、结块率和黏度逐渐升高。

图4 螺杆转速对大米粉WSI、WAI、结块率和黏度的影响

2.1.5 水质量分数对大米粉冲调性和黏度的影响

由图5可知,随着水质量分数的增加,大米粉的WSI先升高后降低,WAI、结块率和黏度先降低后升高。当水质量分数增加到16%时,大米粉的WSI达到最大值,WAI、结块率和黏度达到最小值。这可能是当水质量分数小于16%时,机筒内物料中水质量分数较低,淀粉无法充分吸水糊化,淀粉酶酶解作用能力受限,故WSI较低,WAI、结块率和黏度较高。当水质量分数大于16%时,由于水分的润滑作用,物料与螺杆和腔体间摩擦作用减小,物料受剪切和受热作用减弱,导致物料中的淀粉无法充分糊化[20],淀粉等大分子物质降解程度降低,生成水溶性物质减少,淀粉分子形成凝胶能力增强,故WSI降低,WAI、结块率和黏度升高。

图5 水质量分数对大米粉WSI、WAI、和结块率和黏度的影响

2.1.6 酶添加量对大米粉冲调性和黏度的影响

由图6可知,随着高温α-淀粉酶添加量的增加,大米粉的WSI逐渐升高,WAI、结块率和黏度逐渐降低。当高温α-淀粉酶添加量为600 U/g时,大米粉的WSI达到最大值,WAI、结块率和黏度达到最小值。随着酶添加量的增加,物料中的淀粉被降解的程度逐渐加大,糊精、还原糖等可溶性物质含量逐渐增加,淀粉分子链变短,形成凝胶的能力减弱,故WSI逐渐升高,WAI、结块率和黏度逐渐降低。当高温α-淀粉酶添加量超过600 U/g时,随着酶添加量的增加,WSI并未显著提高,WAI、结块率和黏度并未显著降低,这说明在该条件下,淀粉酶酶解作用能力达到了饱和。因此从节约成本的角度考虑,采用600 U/g的高温α-淀粉酶添加量进行优化实验。

图6 酶添加量对大米粉WSI、WAI、结块率和黏度的影响

2.2 正交优化实验

单因素实验中,采用WSI、WAI、结块率和黏度4个指标考察了酶解耦合挤压膨化工艺对大米粉冲调性的影响,通过进一步分析WSI与WAI、结块率和黏度之间的相关性可知,WSI与WAI、结块率和黏度均呈显著的负相关关系。因此,本实验选取WSI作为正交优化实验单一评价指标。

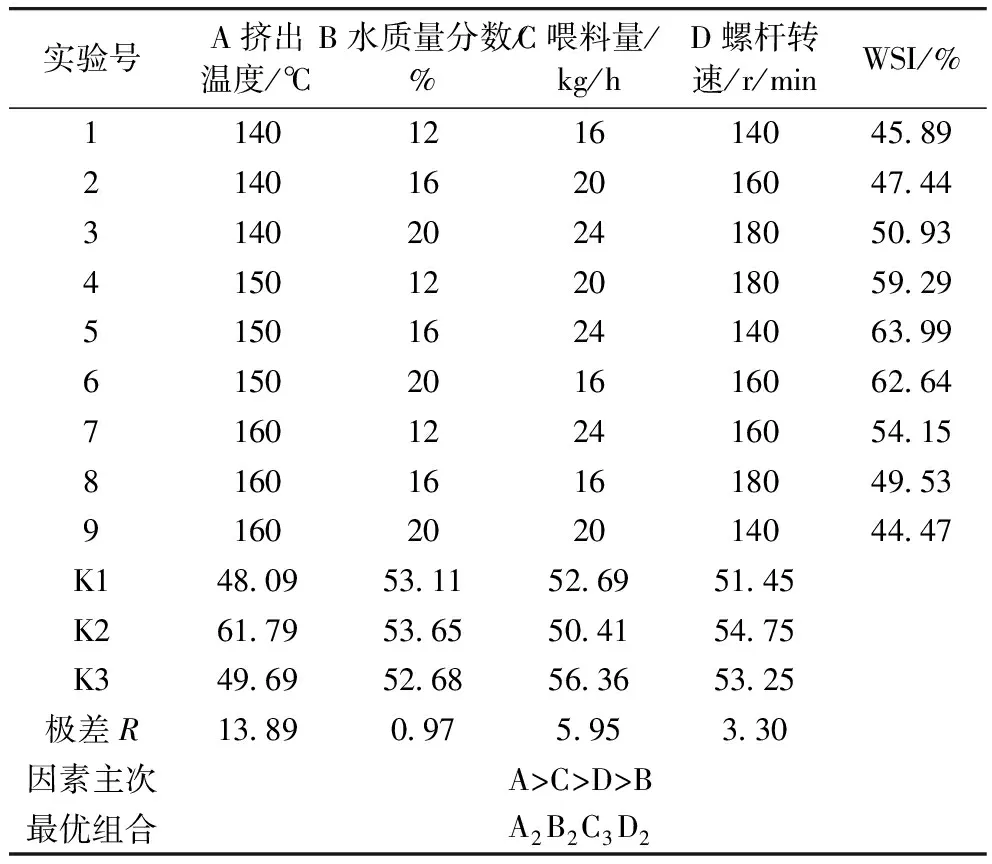

2.2.1 正交实验结果

大米粉酶解耦合挤压膨化处理工艺正交实验的结果如表2所示,以WSI为评价指标,通过极差分析可以得到,各因素影响的主次顺序为:挤出温度>喂料量>螺杆转速>水质量分数,大米粉酶解耦合挤压膨化处理的最优工艺条件为:原料粉碎度80~100目、高温α-淀粉酶的用量600 U/g、挤出温度150 ℃、喂料量24 kg/h、螺杆转速160 r/min、水质量分数16%。

表2 WSI正交实验结果

由表3方差分析可知,挤出温度、喂料量和螺杆转速均对样品的WSI有显著性影响,水质量分数对WSI无显著影响。

表3 实验结果方差分析表

2.2.2 验证实验

为了进一步验证实验的可靠性,将正交实验得到的最佳工艺参数:原料粉碎度80~100目、高温α-淀粉酶的用量600 U/g、挤出温度150 ℃、喂料量24 kg/h、螺杆转速160 r/min、水质量分数16%,进行验证实验,重复测量3次。在此工艺条件下,制备的酶解耦合挤压膨化大米粉的WSI为66.30%,优于正交优化实验中所有组别,因此确定此工艺条件为大米粉酶解耦合挤压膨化处理最佳工艺条件。

2.3 酶解耦合挤压膨化制备的冲调米粉品质分析

2.3.1 冲调分散性

由表4可知,与直接挤压膨化处理的大米粉相比,酶解耦合挤压膨化处理的大米粉WSI提高了168.10%,WAI、结块率和分散时间分别降低了71.27%、87.80%和27.42%,这可能是酶解耦合挤压膨化过程中,在高温、剪切以及高温α-淀粉酶的催化作用下,米粉中部分淀粉被降解成糊精、还原糖等可溶性物质,导致WSI升高;同时,米粉中淀粉分子间α-1,4糖苷键被水解,淀粉分子链长变短,淀粉形成凝胶结构的能力变弱,小分子亲水物质含量增加,从而导致WAI、结块率和分散时间降低[21]。这说明酶解耦合挤压膨化处理工艺可以显著改善大米粉的冲调分散性。Xu等[22]研究发现高温α-淀粉酶辅助挤压膨化处理制备的精米和糙米粉相对于直接挤压膨化的样品相比,WSI增加、WAI减少,与本研究一致。本研究酶解耦合挤压膨化大米粉的WSI高于赵志浩等[23]预酶解-挤压膨化普通糙米粉WSI的55.93%和张冬媛等[24]发芽-酶解-挤压膨化糙米的42.06%;WAI低于赵志浩等[23]预酶解-挤压膨化普通糙米粉的1.96和张冬媛等[24]发芽-酶解-挤压膨化糙米的3.78;结块率低于赵志浩等[23]预酶解-挤压膨化普通糙米粉的18.03%;分散时间高于赵志浩等[23]预酶解-挤压膨化普通糙米粉的8.48 s,这是由于本实验中所使用漏斗相对较小,米粉通过漏斗时间过长造成的。综合来看,酶解耦合挤压膨化处理工艺对大米粉冲调分散性的改善更加显著。

表4 冲调分散性

2.3.2 糊化特性

由表5可知,与直接挤压膨化处理的大米粉相比,酶解耦合挤压膨化处理的大米粉的峰值黏度、最低黏度、最终黏度和回生值分别降低了72.03%、36.25%、48.96%和94.73%,在糊化过程中,其黏度随温度变化的幅度较小且糊化特性曲线趋于平直,这可能是酶解耦合挤压膨化过程中,高温α-淀粉酶破坏了淀粉分子间的α-1,4糖苷键,大量直链淀粉和支链淀粉分子侧链被水解,淀粉分子链长变短,淀粉分子链完整性被破坏,使得淀粉分子间的作用力减弱[25],不利于米粉冲调后凝胶结构的形成,导致米粉的黏度降低、热稳定性好;同时,由于淀粉分子排列成序性降低,原本的有序结构被破坏,淀粉分子间重新缔合成紧密的淀粉分子微晶束的能力减弱,导致米粉回生值降低[26]。这说明酶解耦合挤压膨化处理工艺可以显著降低米粉的黏度且制备的米粉热稳定性好、不易老化回生。陈彩雯等[27]研究发现相对于直接挤压膨化处理,加酶挤压处理的小麦淀粉黏度显著降低,其糊化特性曲线起伏变化不大,与本研究结果相一致。

表5 糊化特性

2.3.3 淀粉、总蛋白、可溶性蛋白和还原糖含量

酶解耦合挤压膨化处理对大米粉中淀粉、总蛋白、可溶性蛋白和还原糖含量的影响如表6所示。与直接挤压膨化处理的大米粉相比, 酶解耦合挤压膨化处理的大米粉淀粉质量分数降低了21.64%,总蛋白含量无显著变化,可溶性蛋白质量分数降低了72.95%,还原糖质量分数提高了97.12%,在酶解耦合挤压膨化过程中,淀粉被高温α-淀粉酶的催化作用下,部分淀粉分子链被水解切割成还原糖等小分子物质,所以米粉中淀粉含量降低,还原糖含量升高;在直接挤压膨化和酶解耦合挤压膨化过程中,不涉及氮元素的降解与生产,米粉中总氮含量并未发生变化,所以总蛋白含量变化不显著;而可溶性蛋白含量的降低,与淀粉水解生产还原糖有间接的关系,在高温、高压、剪切的作用下,部分大分子蛋白降解成游离氨基酸等可溶性蛋白,部分游离的氨基酸与酶解淀粉生成的还原糖发生美拉德反应,导致可溶性蛋白质的降低[28]。总体来说,酶解耦合挤压膨化处理工艺可以有效改善大米的预消化性。刘磊等[29]等研究发现,相对于直接挤压膨化,预酶解-挤压膨化处理的玉米全粉淀粉质量分数降低了5.86%,还原糖含量升高了1.39倍,与本研究结果一致。

表6 淀粉、总蛋白、可溶性蛋白和还原糖含量

3 结论

以大米为原材料,采用单因素正交实验,优化建立了酶解耦合挤压膨化处理工艺,并对在最佳工艺条件下制备的大米粉的品质进行分析。结果显示酶解耦合挤压膨化工艺制备大米粉的最优工艺条件为:原料粉碎度80~100目、高温α-淀粉酶的添加量为600 U/g、挤出温度150 ℃、喂料量24 kg/h、水质量分数16%、螺杆转速160 r/min。在此工艺条件下,与直接挤压膨化制备的大米粉相比,酶解耦合挤压膨化处理工艺可以显著提高大米粉的冲调分散性和预消化性,降低大米粉的黏度且大米粉不易老化回生。在实际应用中,酶解耦合挤压膨化工艺可以应用于大米等谷物方便食品的生产,无需增加额外工艺,具有成本低、操作简单的优点。本研究为谷物基质粉的挤压膨化加工制备提供了参考。然而本研究仅探究了酶解挤压膨化对大米粉冲调分散性的影响,尚需进一步研究淀粉分子的结构变化以及与蛋白等分子的相互作用来明确其影响机制。