橱柜工厂开料设备性能优化与应用

2023-10-18邹益来陈世倍

邹益来,陈世倍

(司米厨柜有限公司,广州 增城)

前言

随着科技的高速发展,家具高端定制的趋势也随之大众化,进而定制家具已然进入自动- 少人- 信息一体的智能化时代[1]。在竞争日益剧烈的环境中,橱柜行业要在制造业同行业中谋求发展的前提,是其生产设备的智能化代替传统实现高质、高效、降本。

在高端定制家具的环境中,想要追求成品的高质量,让客户满意,不仅仅取决于来料板材的质量,更取决于生产制造过程的各道工序。其中,生产的第一道工序就尤为重要——开料,可以说它决定了后续所有加工工序的成败。

传统开料电子锯存在的缺陷,生产效率低、依赖员工劳动强度大、且开料质量普遍较差,崩口、开裂、尺寸误差等普遍存在。而随着科技的进步,智能化伴随制造业的脚部也踏入了家居橱柜行业,全自动上料- 纵横锯- 废料回收结合的开料设备得以问世,其大大提升了生产效率和产品质量,可以说相比于传统开料电子锯,自动化纵横电子锯实现了“质”的跨越。

所以,在“高端定制”领域,想要制造出好的产品,自动化、智能化的生产设备也就必然取代传统机器,其成品不仅一次成型,效率得到保证,误差精度完全可按,真正实现了降本增效,提升企业竞争优势。

但也正如古语所言“人无完人”,即使是再智能化的机器,亦是如此,也会存在美中不足,全自动纵横电子锯的问世,给企业带来高效益是不可否认的,但纵横锯都是根据各企业工厂所需,结合实际场地,进行独立设计、专门定制的,所以也存在着影响效率、质量等相关问题。

1 开料锯原理分析

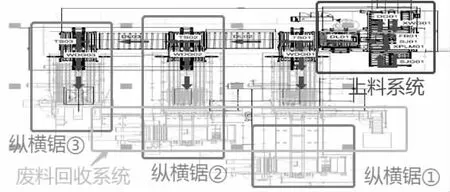

某橱柜工厂的智能开料锯由上料系统、纵横开料锯、废料回收系统三大部分组成,整体结构图如图1,联动打印机,与开料出来的每一件板生成相关的信号并形成唯一标签,后续工序均根据此标签的信息扫码加工,实现信息共享。根据订单将所需要的原料板材由叉车转运至上料系统进料区的缓存位,设备系统识别确认后,板材输送进入上料区,分板器将堆垛板材分离,通过龙门架输送到规方区-- 将裁切板材堆垛整齐,经输送滚筒、滚轮送达推手输送区,由推手将加工板材送达纵横锯加工,加工工序完成后,余料经下方废料槽输送到废料截断机,粉碎后输送到废料箱,而分板区底部垫板将退回到升降台,升降台升到顶部后经进料二层反向输送到叉车退料位。

图1 开料锯整体结构

2 开料锯的整体结构特点与分析

2.1 开料锯上料系统结构的现状分析与优化

2.1.1 上料系统结构原理分析

某橱柜工厂智能开料锯的上料系统,进退料为双层结构,下层进料加工,上层垫板退料,由链轮、液压实现升降,该结构具有占地空间小、输送能力强、输送平稳等优点,而分板器作为进退料以及输送板材开料的中间机构,在整个生产过程中,无缝衔接,实现高效率生产。

叉车将堆垛的生产板材转运至进料区的缓存位,待上料信息化系统确认后,板材被输送进入上料区,分板区的伸缩式吸盘分板器将堆垛板材吸附分开,旋转吸盘抓板器再将分离的板材通过龙门架输送到规方区,若是同一加工尺寸的板件,最多可叠放4 张板材,规方后板材整齐通过输送区送到所需要的电子锯加工等待区,当分板区的板材全部送往加工后,垫板将被输送到退料升降台上顶部后经进料二层反向输送到叉车退料位,上料系统动作完成。

2.1.2 上料系统结构存在问题分析

虽然此开料锯优点多,但也存在一定缺陷,造成故障停机维修时间长,影响生产效率,下面就上料系统存在的问题点进行分析与优化应用:

(1) 上料系统进料滚筒、退料滚筒位置,叉车运转时盲区较大,原进料滚筒限位感应器安装位置(光电自下而上对射板材)与板材易发生碰撞,原退料滚筒限位感应器位于货叉通道内侧,与叉车货叉易发生碰撞,两感应器均容易导致故障停机,虽维修时间短,但维修时需要维修人员进入(爬升)到滚筒处更换调试感应器,存在一定的安全隐患。根据2021 年对某橱柜工厂该设备故障进行统计[1],进、退料滚筒故障停机维修次数42 次,其中限位感应器被撞导致故障次数达39次,故障时间为338 min,由此可见,设备带来高效率的同时,其所存在的缺陷也会对生产产生一定影响。

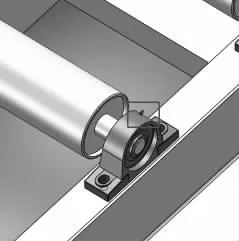

因此,为减少设备的故障停机时间,降低设备故障率,提高设备生产效率,对上述两处限位感应器进行优化。具体优化应用如下:进料滚筒位置,在原限位感应器另一侧并联一套限位感应器,安装位置处于滚筒外部,与进料板材有足够安全距离,光电改为平射感应(图2),两感应器形成联动双按,即使原感应器被撞坏或发生其他故障,新增感应器仍可正常工作,同时,对故障的感应器可安排班后或保养时间进行维修处理;退料滚筒位置,将限位感应器移装至滚筒内侧(图3),完全避免货叉碰撞。

图2 进料滚筒新增限位感应器

图3 退料滚筒移装限位感应器

该进、退料滚筒限位感应器于2022 年1 月初优化完成并投入使用,相关数据对比如表1 所示。

表1 上料系统进料滚筒改造前后故障统计对比

由表1 数据可知,经过优化后,进料滚筒因限位感应器导致设备故障的几率得到大幅下降,从2021年的39 次故障下降到2022 年的4 次故障,下降89.7%,故障时间从2021 年的338 分钟下降到2022 年的24 分钟,下降92.9%。这两处优化提高了设备正常效率,也降低了人员维修安全风险。

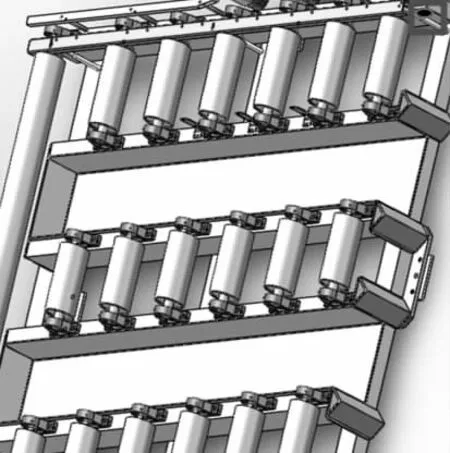

(2) 众所周知,设备要正常运转,周期性的保养润滑必不可少,而该橱柜工厂开料设备的上料系统,其退料机构位于距离地面约2.5 m 高度,且转动滚筒部位共48 个加油润滑点均需手动逐个打油(图4),需最少2 人同时协作才能完成保养加油,不仅耗费时间长,效率低,且高空作业安全风险大。

图4 转动滚筒加油点

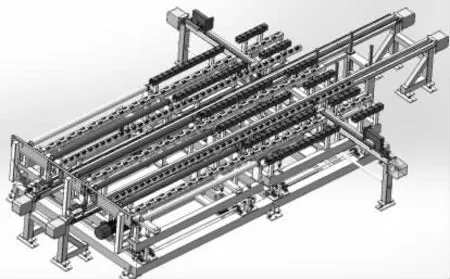

经过现场勘测规划后,对该设备上料系统退料机构的加油润滑点进行优化,在进料机构一侧,加装手动集中润滑装置(图5),将退料机构所有的油嘴用油管连接到集中润滑装置,保养时只需1 人手动操作集中润滑装置,五分钟即可将所有加油点润滑完成,提高保养效率的同时,降低了人员安全风险。

图5 手动集中润滑装置

(3) 上料系统将板材通过旋转龙门架将板材输送到推手输送区后,由推手将板材推送至纵横锯的缓存位等待后续加工,推手随之退回到初始位置。但由于推手动作需要借助镶嵌在坦克链保护套内的气管和电缆、信号线提供动力来源,坦克链会随推手动作而往复运动,当推手动作退回时,设备接收信号,将下一板材运往推手输送区,而坦克链因本身结构、惯性、内部线路气管等原因,随推手退回过程中难以同步,坦克链末端处仍处于凸起状态(图6),进而导致输送过来的板材撞上坦克链,板材的惯性力度极大,很容易将坦克链及内部的电缆、气管均撞坏,整台开料设备只能停机维修且该位置空间狭小,维修困难,严重影响设备生产效率。据统计,该橱柜工厂此台开料设备,仅2021 年,因推手坦克链被撞坏所造成的故障维修有6 次,每次维修均超3 h。

图6 推手坦克链

针对该问题,经过对坦克链动作的反复观察,测量其动作时所需的最大高度以及最大往复距离,设计一护盖板,固定于坦克链槽上方,防止坦克链动作时凸起,从而避免被撞风险,在2021 年年底优化此坦克链以来,除坦克链、气管等正常磨损外,未再发生碰撞故障,从而节约了维修成本,也提高了设备的效率。

2.2 开料锯废料回收系统结构的现状分析与优化

2.2.1 废料回收系统结构原理分析

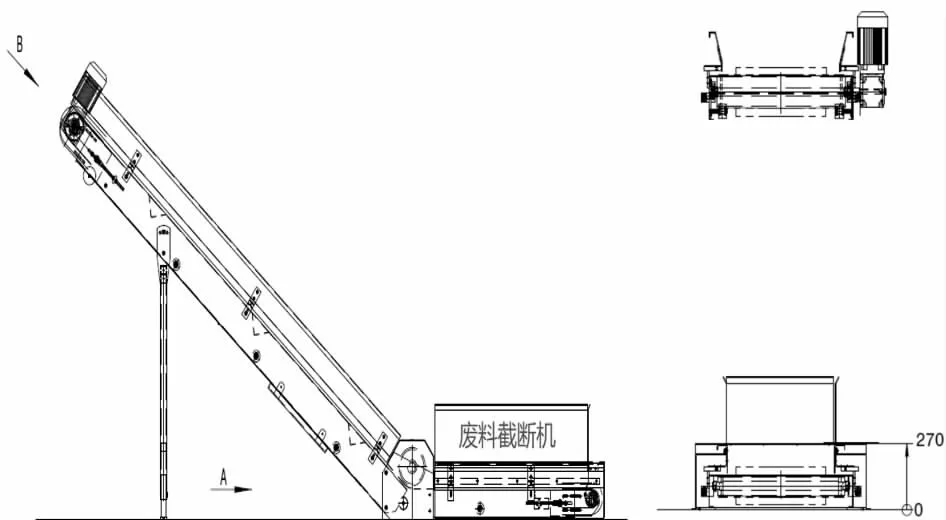

废料回收系统主要由震动输送皮带[2]、废料截断机[1]、可调节倾斜式废料皮带机组成,板材经纵横锯裁切后,修边余料、废料会自动掉落到机床底部的震动输送皮带,将杂乱的余料、废料边震动边输送到废料截断机(图7),截断机接收信号后,将余料、废料切断粉碎,通过废料皮带输送机将废料输送至回收箱。

图7 废料截断机

2.2.2 废料回收系统结构存在问题分析

整台开料设备的纵横锯共用一个废料系统,大大地提高了废料回收效率,少人化、自动化得到很好体现。然而高效率自动化的同时,也会存在一定的缺陷弊端,下面就废料回收系统结构存在的缺陷进行简要分析及优化应用:

(1) 截断机出口位置,废料皮带机呈一弧形,与侧边挡板有较大间隙,便于皮带带动废料转动,但由于开料速度快,废料系统的运行动作也必须同步,所以当余料、废料经过截断机粉碎的速度快,废料量也大,在出口处碎料易堆积,导致侧挡板间隙会渗入较大碎料,将废料皮带机卡死[1]或跑偏[3]。根据故障数据统计,仅2021 年,该橱柜工厂的开料设备废料系统,废料皮带机因碎料卡死导致故障停机次数高达15次,每次维修时间都超2 h,严重影响了设备生产。

为解决废料系统如此高的故障率,对皮带弧形位置的间隙进行优化,缩小间隙会影响皮带正常运转,后经过试验,采用任性较好的密集毛刷固定在间隙处,能有效阻挡碎料粉尘渗入间隙内部,自2022 年2月份优化改善后至今,仅因皮带磨损导致被卡死1次,微小优化有效避免了每年上千分钟的维修,极大提高了设备的生产使用效率。

(2) 废料经截断机粉碎后,由废料皮带机送至回收箱,因废料机构与整台设备联动,设备一旦开机生产,废料皮带机就一直转动工作,当碎料堆满回收箱未及时清走时,若不手动停止废料系统,碎料溢出回收箱,增加员工工作强度。故根据此情况,于2022 年4 月,在废料皮带机末端增加1个距离报警感应器按制,根据废料回收箱高度设置对应距离,当废料即将溢出了,光电感应识别,机器自动停止,并报警提示叉车及时更换回收箱,从而避免废料溢出满地。

3 结论

由此可见,智能化设备在给企业带来高效益的同时,设备还是存在一定的缺陷,在一定程度上对生产效率也会有较大影响,只有通过自身实践去发现当中的不足,并加以优化改进,才能在智能化领先一步的基础上得到更好的效益。也许优化改善的单元结构看似简单,但其创作的价值在某种程度来说是有很大意义的,这也为我们往后在精益改善上提升人机效率提供了良好指引。