25MN电极压机压制过程模拟及模具的结构优化

2023-10-18席凯凯孟满丁成培鑫杨帅向伟

席凯凯,孟满丁,成培鑫,杨帅,向伟

25MN电极压机压制过程模拟及模具的结构优化

席凯凯,孟满丁,成培鑫,杨帅,向伟

(西部金属材料股份有限公司 联合技术中心,西安 710201)

针对25MN电极压机压制自耗电极过程中模具发生断裂失效这一问题,利用数值模拟的方法分析模具产生断裂失效的原因,并对模具结构进行改进。首先建立了压机模具的三维模型,利用有限元分析软件Deform-3D对自耗电极的压制过程进行了数值模拟。其次通过对压制出的电极块密度、电极块表面等效应力以及电极块表面温度等进行综合分析,找到模具结构的薄弱位置,并对其进行了结构优化改进。最后利用有限元分析软件ANSYS Workbench及Deform-3D对改进前后的模具分别进行了约束模态对比分析及自耗电极压制过程的对比分析。在工作过程中,电极压机的顶模比底模更易产生断裂失效,其薄弱位置分布在左右两侧的尖角部位。优化后顶模的各阶模态变形量均小于优化前的各阶模态变形量;优化后的顶模压制出的电极块相对密度更大,由原来的0.89增大为1,电极块的致密性更好;电极块表面温度降低,顶模发生塑性变形的概率减小;顶模尖角内侧受电极块的反作用力减小,发生断裂失效的风险降低。上述研究结果验证了本文对顶模结构优化的合理性,并为电极压机模具的结构优化提供了一定的理论参考。

电极压机;模具;自耗电极;顶模;断裂失效;模态分析

25MN海绵钛电极压机主要用于以海绵钛为主要原料的自耗电极的压制成形:从混料机接料开始,由加料装置将混合均匀的散装海绵钛及中间合金送入压机模具中,压机将钛或钛合金散状原料在一定形状的模腔内压制成自耗电极块,经过脱料、推料、去飞边、称重、旋转拼块、焊接,最后形成柱状电极,供真空自耗电弧炉熔炼使用[1-8]。

钛合金自耗电极块的制备方法有3种:挤制成形法、压制成形法和等静压成形法。其中采用压制成形法中的立式横压法制备的电极块的轴向密度更加均匀,该方法有广泛的应用[9]。在立式横压法制备电极块的过程中,由于海绵钛的纵向压缩和横向膨胀会产生较大的纵向压力和侧向压力,并作用于模具,因此模具必须要有足够的强度和刚度才能压制出具有一定形状、足够强度和致密度的电极块[10-11]。许海健[2]主持研制了一种80 MN大吨位的海绵钛电极压机,该机器运行稳定可靠,可连续压制出满足生产要求的电极块。杨斌等[9]研究了钛合金电极成形模具的结构特点,对钛合金电极块成形过程中凹模的受力情况进行了分析,依据强度与刚度的计算准则,推导了组合式模具凹模高度和壁厚的计算方法,为合理设计模具提供了依据。马贵彪等[12]研究了50 MN油压机的压力- 密度曲线,认为当系统压力值较小时,随着压力的增大,电极块密度增大得较快,当系统压力值较大时,随着压力的增大,电极块密度增加得较为缓慢。李军仁等[11]针对80 MN海绵钛压机所压制的电极块从凸模中脱模困难及电极块密度分布不均的问题,优化了凸模成形面形状,不仅彻底解决了电极块脱模困难的问题,而且改善了电极块密度不均匀的情况。刘刚[13]研制开发了一套压制纯钛电极块的生产工艺。王阳阳等[14]对电极块压制过程中的相对密度分布、粉末颗粒的流动规律进行了分析,同时对现有压制模具进行了优化,研究表明,粉末颗粒整体流动性增大,电极块相对密度提高,表面裂纹基本消除。王晓成等[15]研究了传统电极块成形模具的结构及使用中存在的问题,设计了一种新型的上模系统结构,成功解决了电极块密度不均匀、边角不能压实、模具锤头磨损过快等问题,为制备高化学均匀的大型铸锭奠定了基础。

针对25MN电极压机压制自耗电极过程中模具产生贯穿裂纹这一问题,本文利用有限元分析软件对自耗电极的压制过程进行了数值模拟,并结合模态分析,找到了模具结构的薄弱位置,并进行了结构优化,以延长模具的使用寿命,压制出满足使用要求的电极块,进而提高生产效率。

1 自耗电极压制过程模拟研究

在三维软件Solidworks中建立散装海绵钛、顶模、侧模和底模的三维模型并进行装配,以模拟压制自耗电极的模具位置关系,如图1所示。将上述装配模型导入有限元分析软件Deform-3D中[16]进行电极块压制过程的模拟研究。

图1 模具装配模型

1.1 材料属性设置

将散装的海绵钛视为可压缩的连续体,材料模型采用多孔性体模型[17-18],所压制的物料为海绵钛颗粒和中间合金颗粒的混合体。根据海绵钛颗粒及合金颗粒的大小、孔隙等装料实际情况[19],计算确定材料初始相对密度为0.318,材料为TC4。由于模具工作表面要承受较大的压力和摩擦力,应具备较高的硬度和耐磨性,因此顶模、底模和侧模的材料均采用合金工具钢Cr12MoV。

1.2 网格划分

为了加快运算速度,网格单元类型采用六面体单元。为了提高运算精度,尽可能细化海绵钛以及海绵钛附近区域的模具网格,并对海绵钛进行体积补偿。装配体的网格划分效果如图2所示。

1.3 边界条件

因自耗电极的压制属于冷挤压塑性成形,故采用常系数剪切摩擦模型,海绵钛颗粒与模具的摩擦因数设为0.4[20]。在自耗电极压制过程中,考虑到变形热及热传递,根据经验将热交换系数设为11 W/(m2·K),模具与海绵钛颗粒的初始温度均设为20 ℃。

1.4 载荷设置

自耗电极压制过程是非常复杂的,很多因素会对压力值产生影响,压力的波动会致使压机提前达到设定压力而停止,导致压制出的电极块密度不够。电极块密度直接受其体积影响。定程压制是顶模运动到设定位置后停止运动并保压的过程,所以采用定程压制方式压制出的电极块密度更加稳定、可靠。本文将底模和侧模固定,顶模下行的速度设置为10 mm/s,时间设为23 s,对海绵钛颗粒及中间合金颗粒进行定程压制。

1.5 模拟结果分析

1.5.1 电极块密度

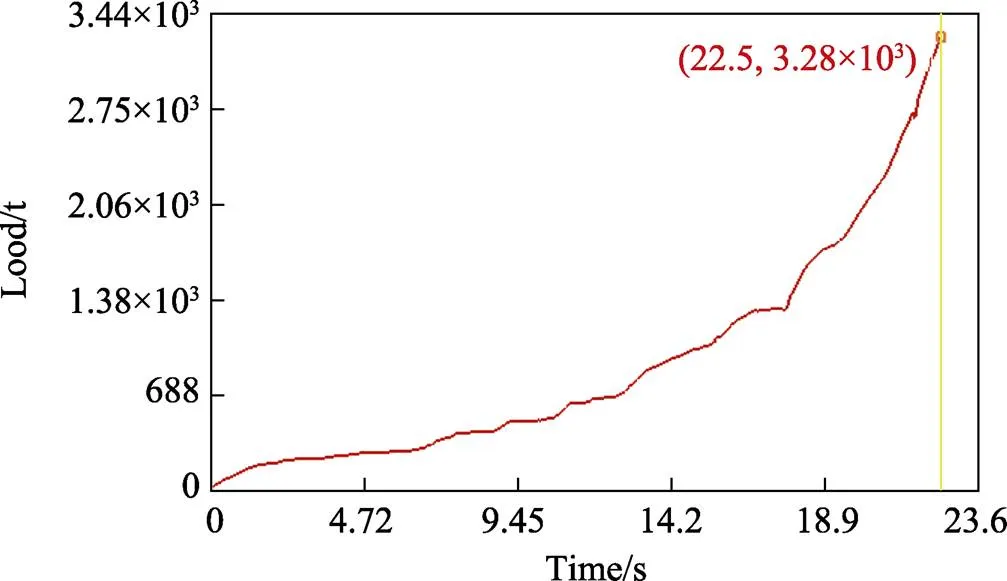

图3为顶模行进方向的载荷随时间变化的曲线,从图3可以看到,随着顶模下行时间的延长,顶模施加到电极块上表面的压力值越来越大,随着压力的累积,海绵钛颗粒之间的接触越来越紧密,电极块的相对密度也就越来越大(如图4)。另外,随着时间的延长,顶模载荷在开始阶段速度增大得比较缓慢,在压制的后期顶模载荷急剧增大,呈指数函数增长,因此在压制出工艺要求的电极块密度后,便可停止施加载荷,防止顶模在持续高压载荷作用下发生断裂失效。

图3 顶模压力随时间变化曲线

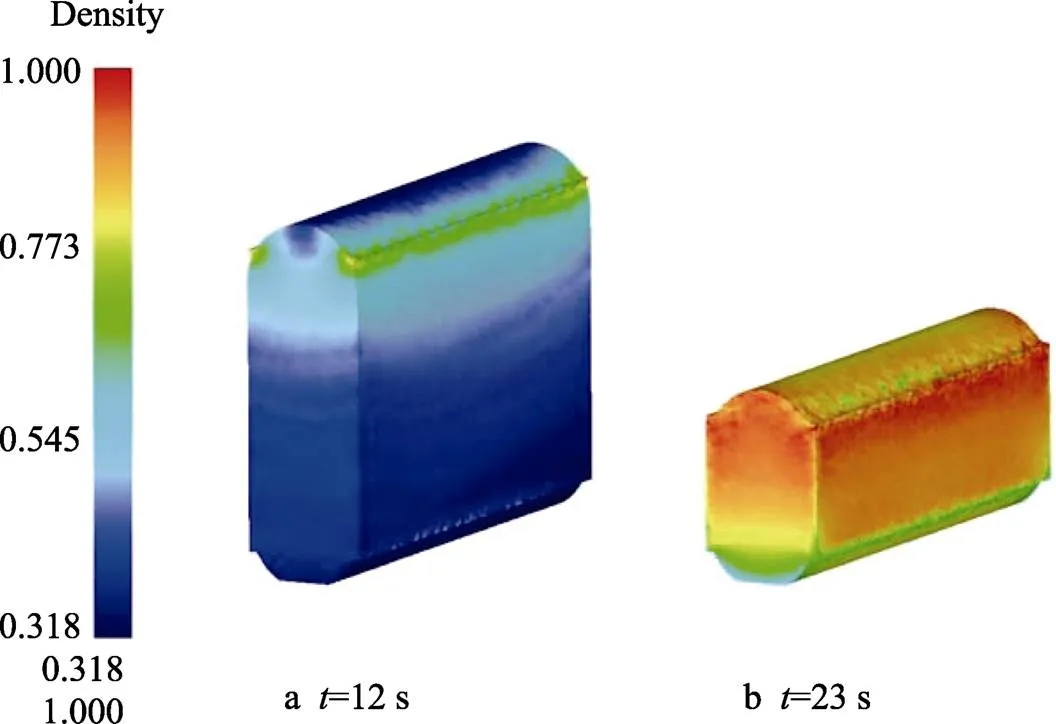

图4为不同时刻电极块密度云图,从图4可以看到,电极块密度较大的地方有3处(如图4中线圈),第一处和第二处均出现在电极块左右两侧的尖角处,该位置分别受到顶模和底模左右两侧尖角的挤压力,产生了应力集中,因此相对密度值较大;第三处出现在电极块上部与侧模接触的外表面区域,电极块受压产生横向膨胀,在膨胀过程中受到侧模约束,与侧模接触的电极块密度率先增大,随着压力的增大,密度增大的趋势逐渐向心部延伸。整个电极块密度增大的趋势是从上到下,由外到内,在电极块上部左右两侧的尖角处密度值最大。

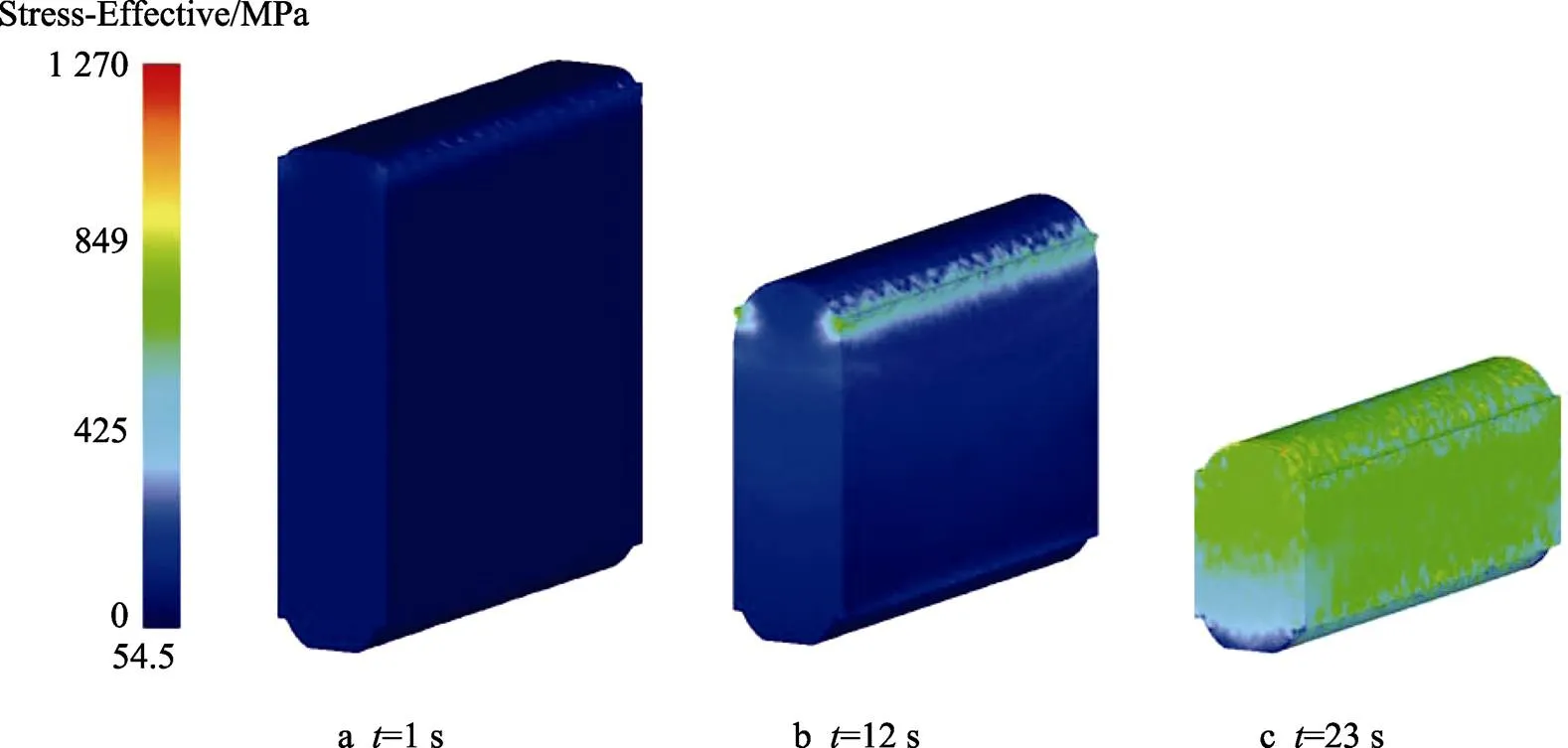

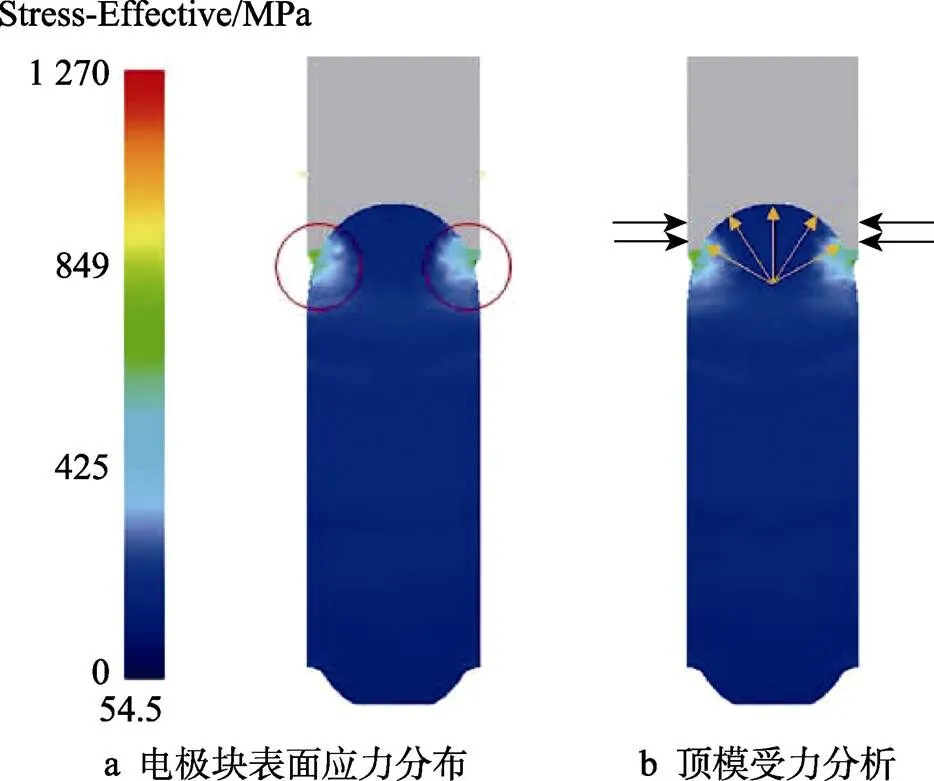

1.5.2 电极块表面等效应力分析

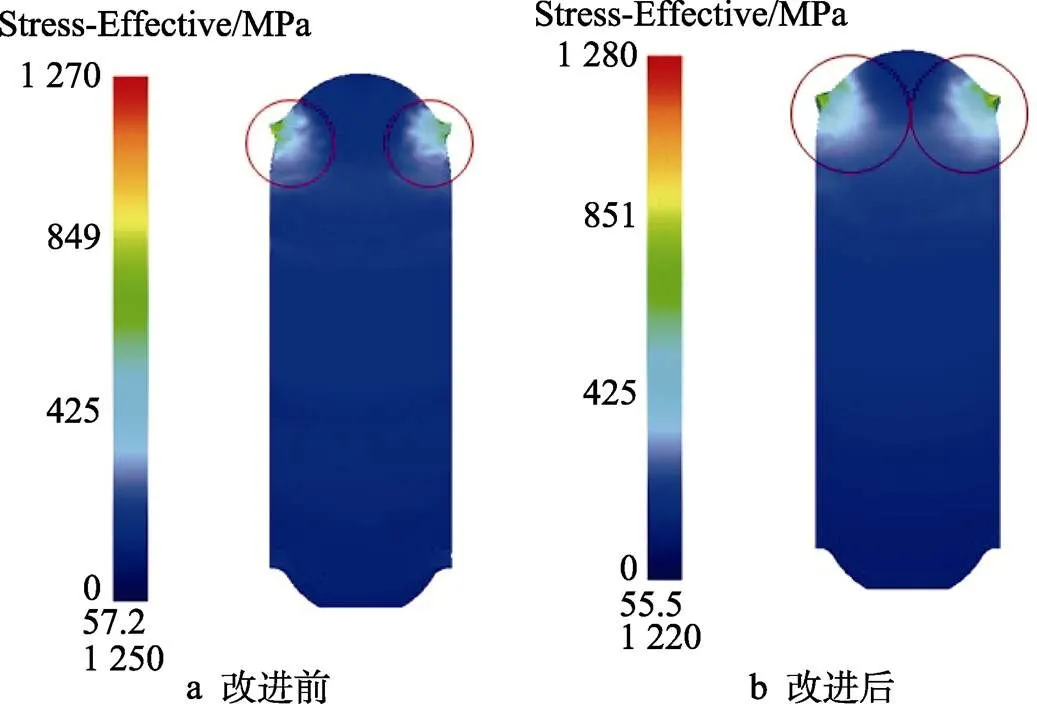

电极块表面不同时刻的等效应力分布云图如图5所示,12 s时电极块和顶模的应力分布情况如图6所示。可以看到,随着顶模下行时间的延长,电极块表面的等效应力值越来越大,最大值分布在电极块上部左右两侧的尖角处(如图6a圆圈内),此处产生了应力集中现象。由于作用力与反作用力的关系,顶模左右两侧尖角因受电极块的反作用力(如图6b扇形箭头)而张开并与侧模接触,此时电极块与顶模、底模及侧模充分接触。整个电极块表面等效应力按照由上到下、由外到内的顺序增大。由电极块表面应力的分布情况以及作用力与反作用力的关系可知,模具的最大应力分布在顶模左右两侧的尖角处,并非在底模上。

图4 t=1、12、23 s时电极块的密度云图

图5 电极块表面不同时刻的等效应力分布云图

图6 12 s时电极块和顶模的力学分布

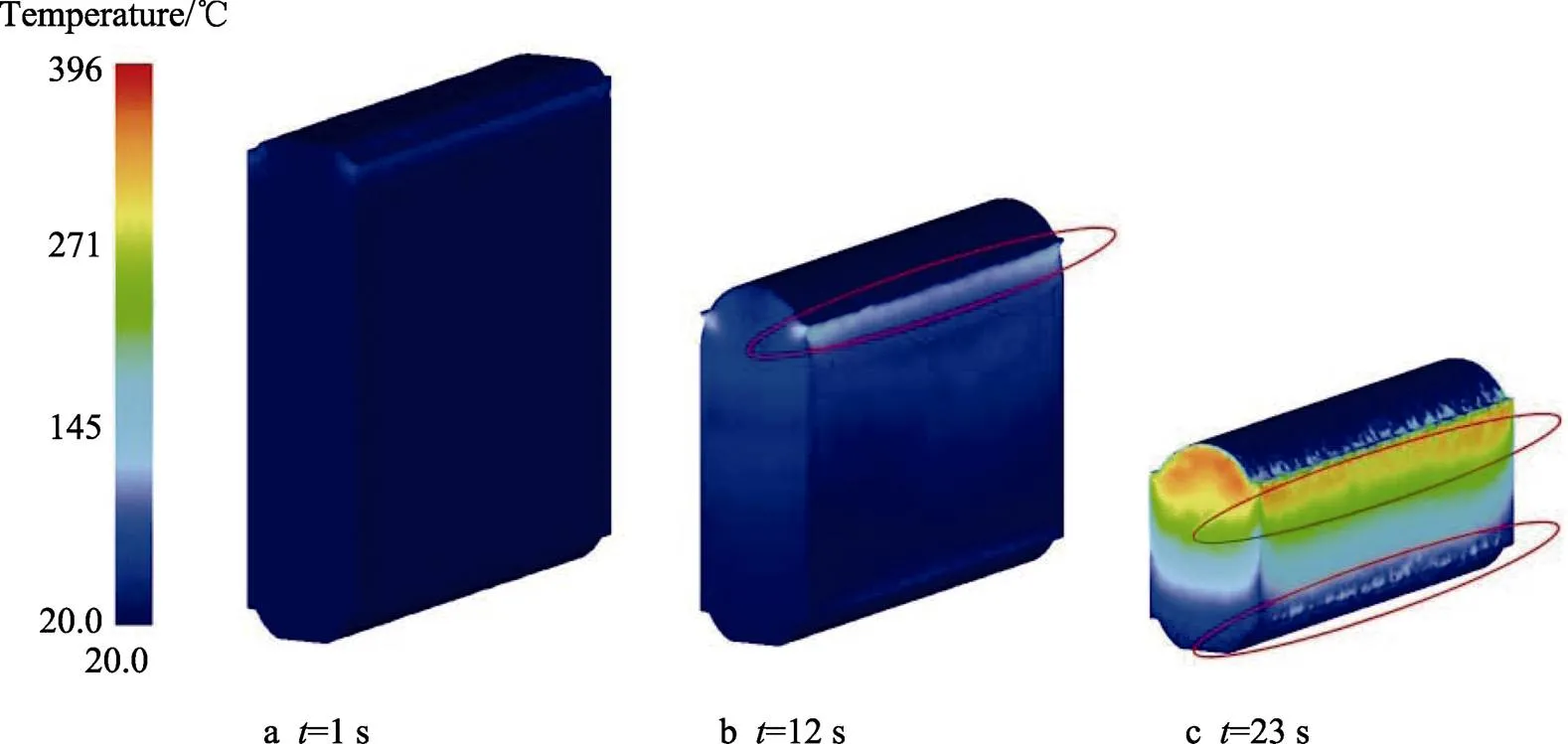

1.5.3 电极块表面温度分析

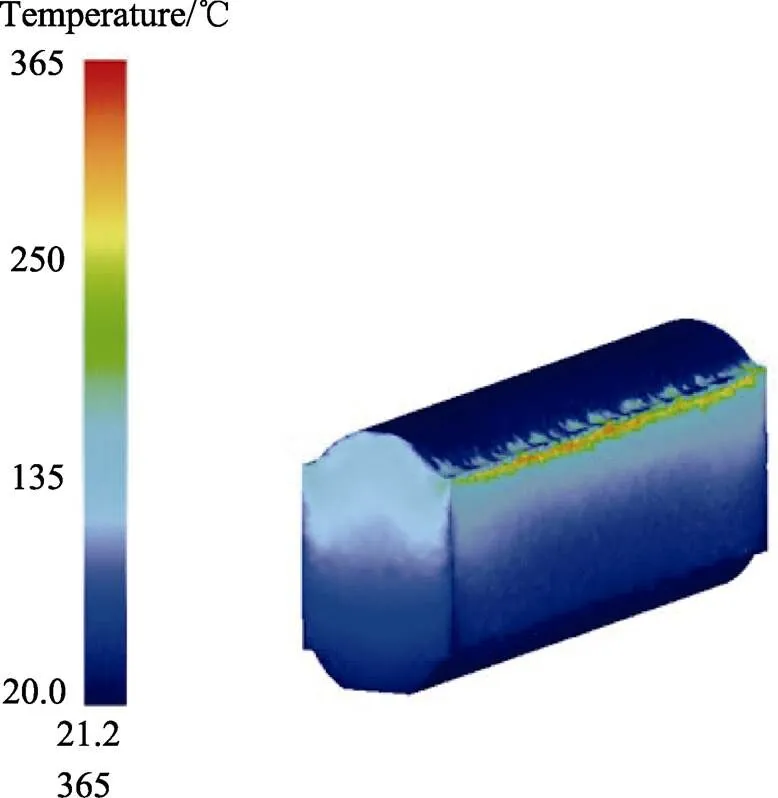

不同时刻下电极块表面的温度场云图如图7所示。可以看到,随着顶模下行时间的延长,海绵钛颗粒之间的相互挤压频率越来越高,海绵钛颗粒之间、海绵钛颗粒与模具之间的摩擦也越来越频繁,挤压与摩擦共同产生的热量越来越多,导致电极块表面的温度急剧升高。电极块表面温度较高的地方总共有3处(如图7中的线圈),第一处和第二处均出现在电极块左右两侧的尖角处,该位置分别受到顶模和底模左右两侧尖角的集中应力,海绵钛颗粒的挤压频率较高,产生的热量较大;第三处出现在电极块上部与侧模接触的外表面区域,该区域与侧模存在较大的摩擦力,以摩擦生热为主,该区域也存在挤压生热,两者共同作用使该区域产生的热量较多。整个电极块表面温度按照由上到下、由外到内的顺序上升。由于电极块上部的温度远远高于底部的温度,因此通过热传导传递到顶模的热量也就比底模多,顶模吸收较多的热量后更易产生塑性变形,其强度有所下降,在此情况下,底模的强度高于顶模强度。

图7 不同时刻下电极块表面的温度场云图

由上述模拟结果可知,与底模相比,顶模在实际工作中承受的载荷更大,更易产生断裂失效。因此,有必要对顶模进行结构优化设计。

2 顶模结构优化

在自耗电极压制过程中,顶模左右两侧尖角受到电极块的反作用力,需承受较大载荷,为顶模的薄弱区域,需要对该区域进行加强,以提高顶模的整体刚度。通过对顶模进行受力分析,本文提出以下顶模结构优化方案:1)增大顶模左右尖角内侧的斜度;2)减小尖角长度,即减小尖角插入海绵钛颗粒中的深度。通过以上方案可优化顶模结构,减小电极块反作用于顶模尖角内侧壁的载荷,降低顶模因承受过大载荷而发生断裂失效的概率。

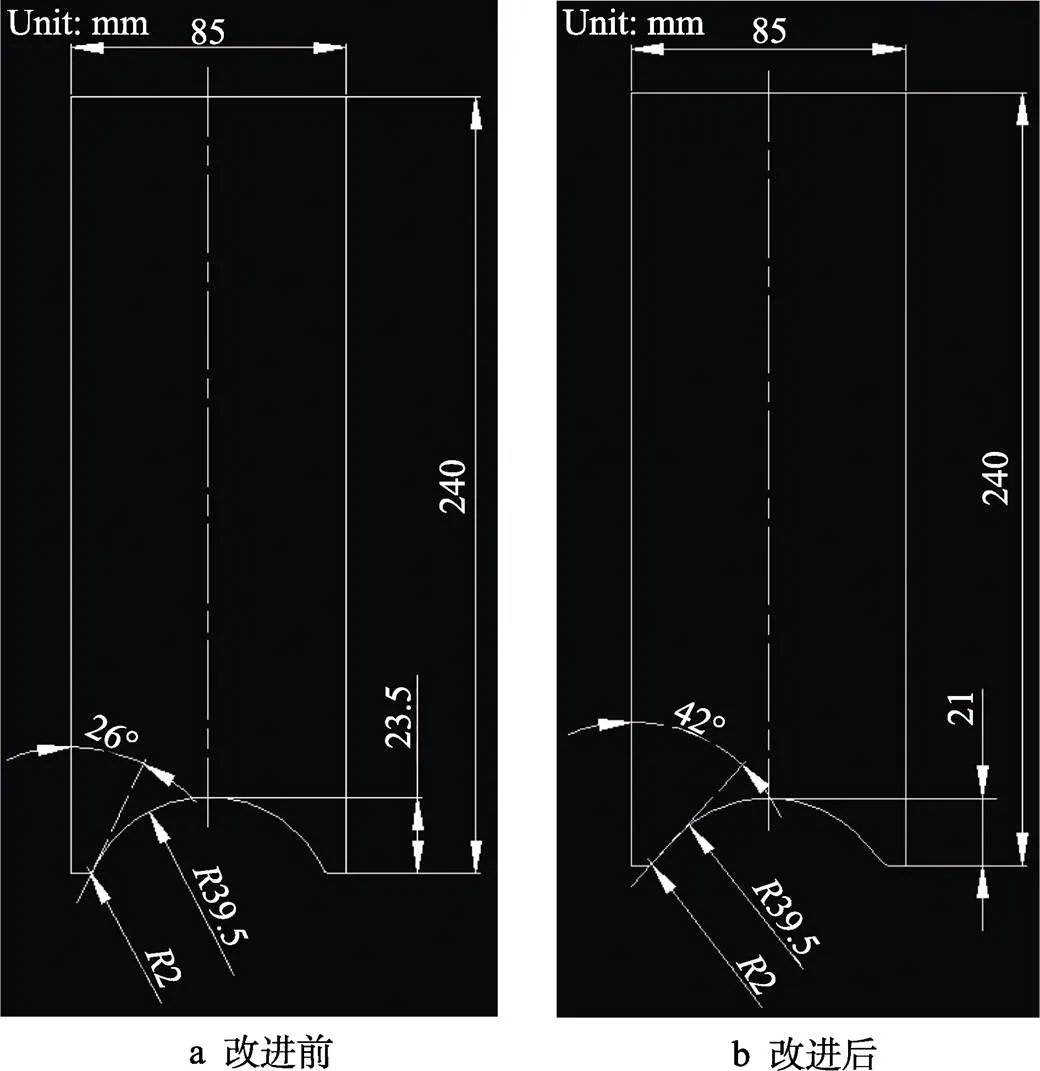

对顶模结构进行了以下改进:1)增大顶模尖角内侧壁斜度,由原来的26°增大至42°;2)在保证电极块外形尺寸在公差允许范围内的条件下,降低顶模左右两侧尖角距型腔顶部的高度,从23.5 mm降至21 mm。顶模改进前后的截面尺寸如图8所示。

3 模态分析

为了验证顶模结构优化的合理性,利用有限元分析软件ANSYS Workbench对改进前后的顶模进行约束模态[21-24]对比分析。将顶模尾部的螺栓孔设置为固定约束,将顶模与压机连接的平面设置为无摩擦支撑,以模拟顶模在非工作条件下的状态。

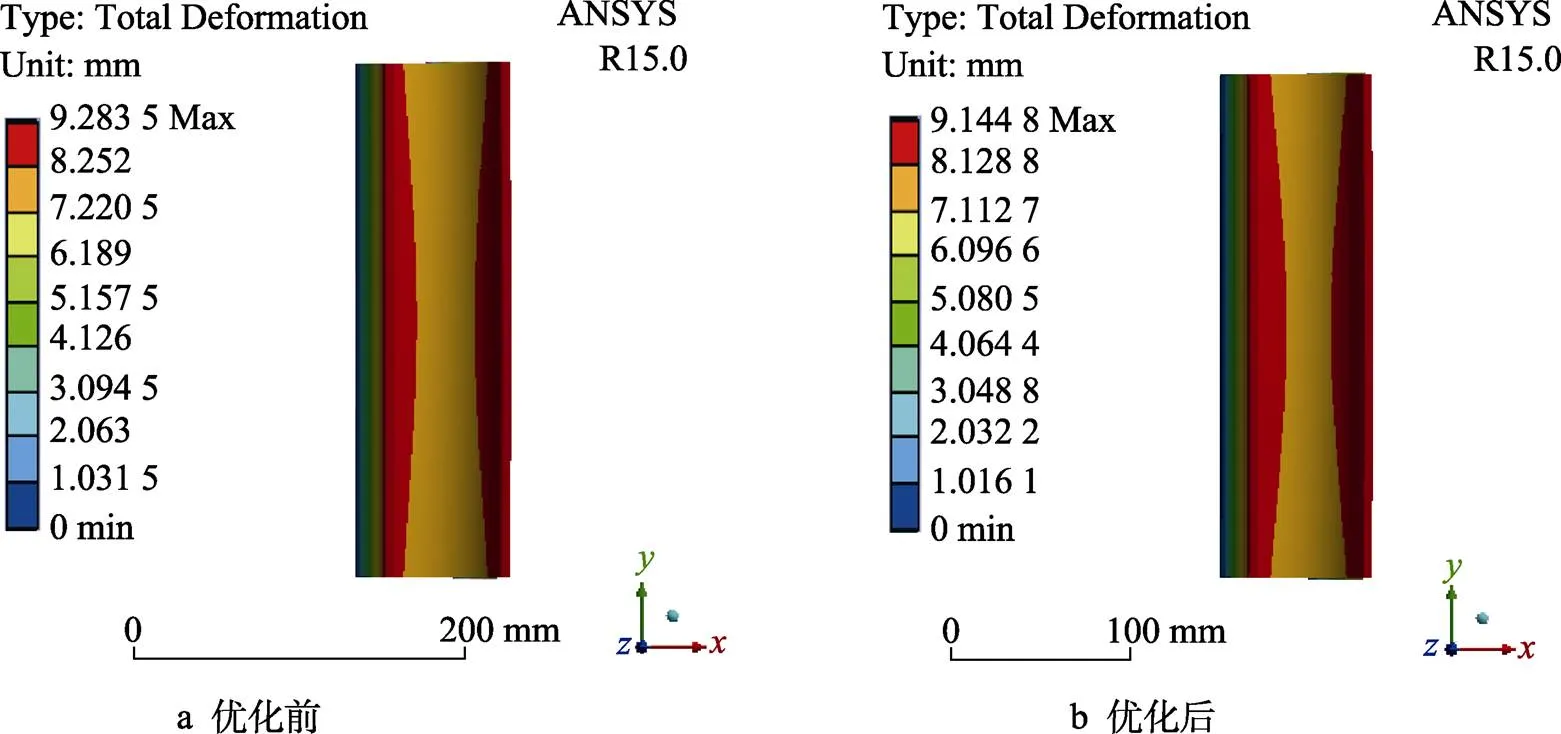

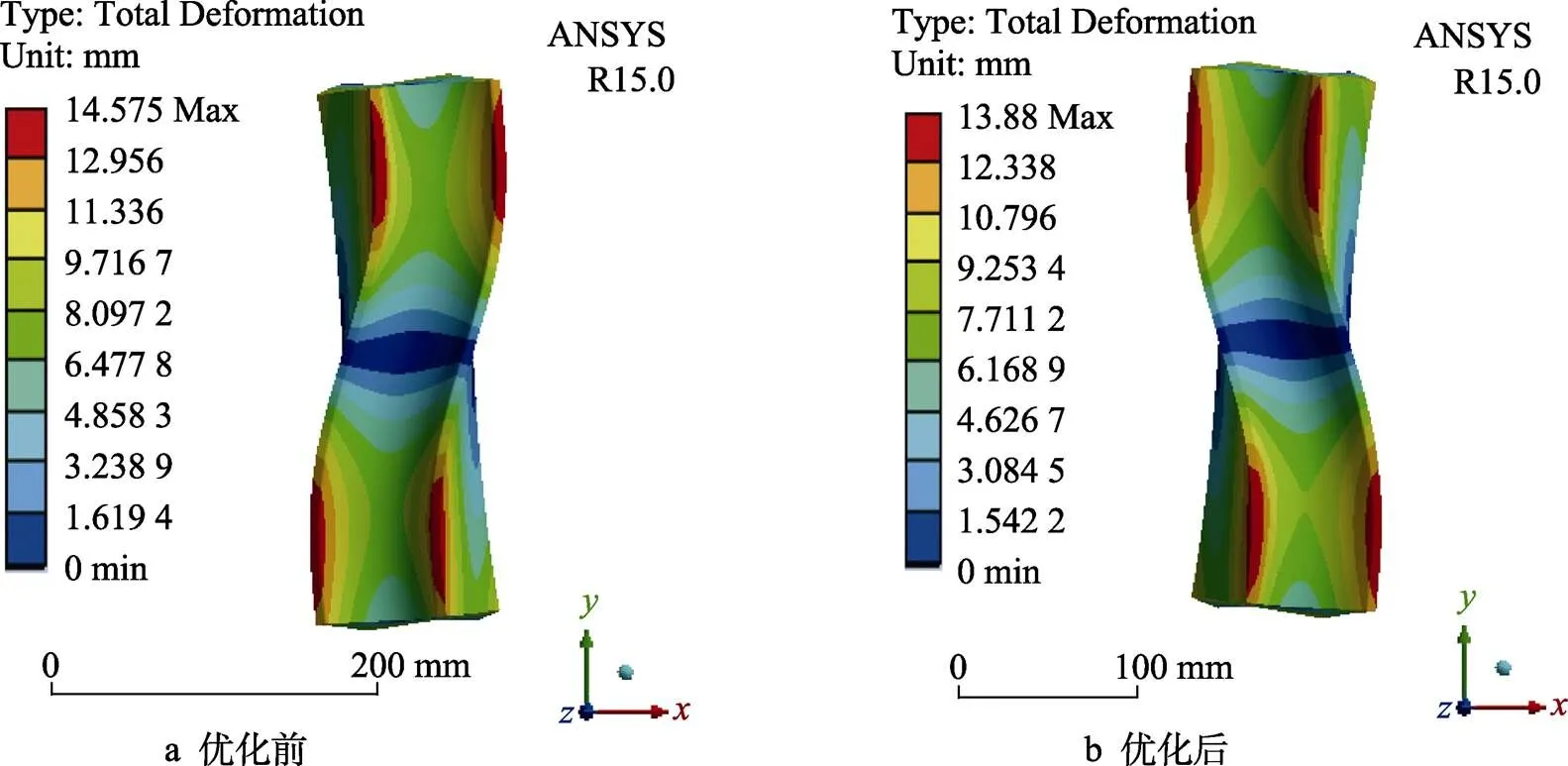

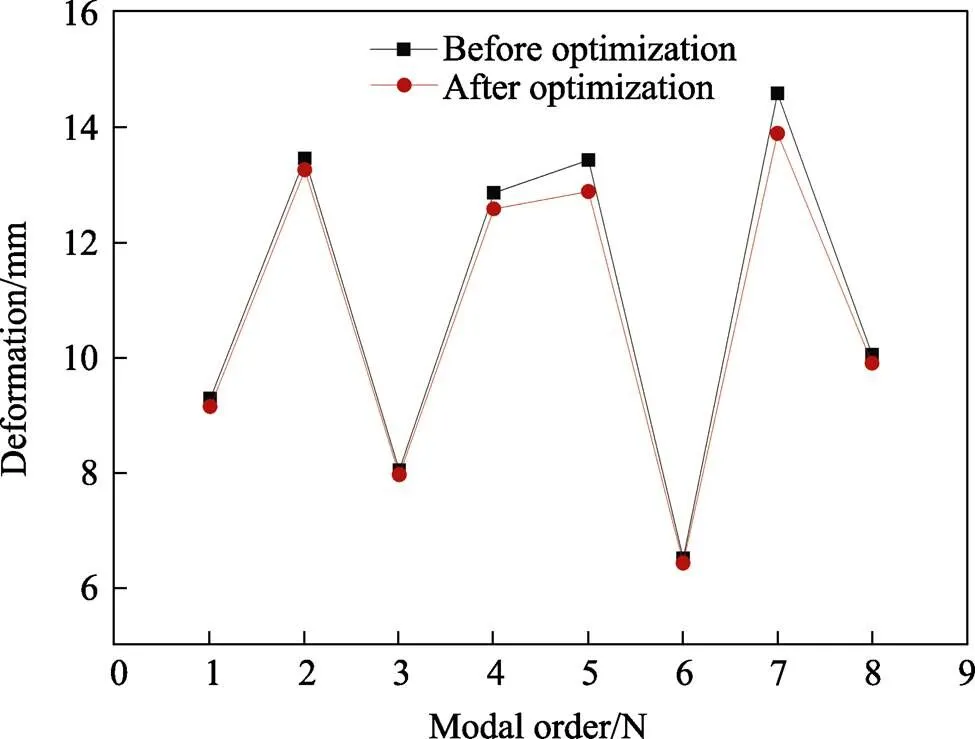

顶模结构优化前后各阶模态的变形云图如图9~ 12所示。可以看到,2种结构变形较大的位置均分布在左右两侧的尖角边区域,这些区域都是结构比较薄弱的区域,刚度较小,尤其是一阶模态更能真实反映结构的变形情况。2种结构1~8阶模态的变形量变化曲线如图13所示。可以看到,优化后的结构变形量比优化前的结构变形量小,说明本文对顶膜的结构优化是合理的。

图8 顶模改进前后的截面尺寸

4 压制过程模拟分析

对改进后的顶模与其他模具再次进行装配,然后导入有限元分析软件Deform-3D中进行自耗电极压制过程的模拟,材料属性、边界条件、载荷设置均与第1节保持一致。

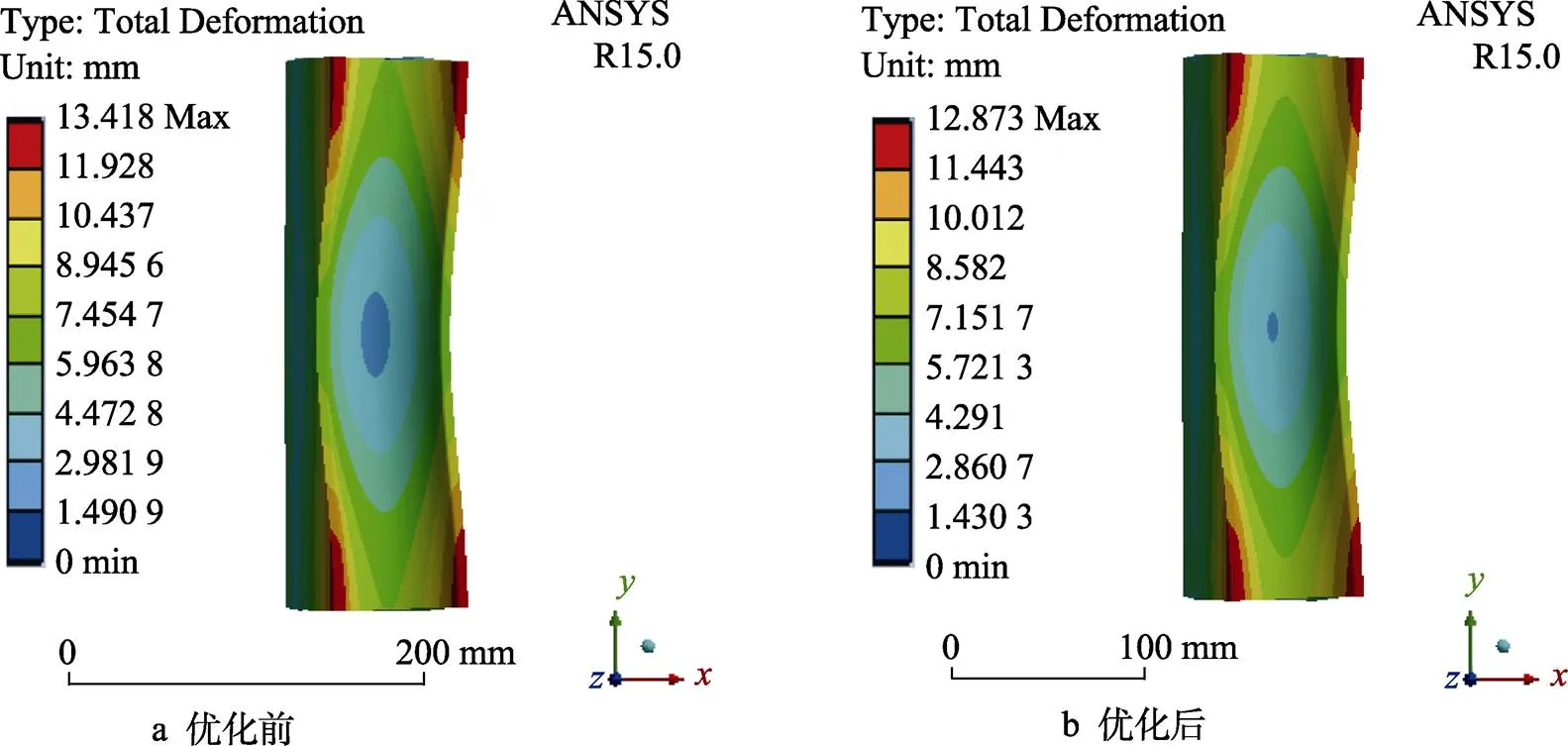

4.1 电极块密度

改进后顶模压制成的电极块如图14所示。可以看到,改进后顶模压制成的电极块密度更加均匀,相对密度更大,最大相对密度由原来的0.89增大为1,均满足工艺要求(≥0.7)[25]。电极块的致密性更好,经组焊后整根电极柱的强度提高,铸锭的熔炼质量及成分的均匀性也更好。

图9 一阶模态变形云图

图11 五阶模态变形云图

图12 七阶模态变形云图

4.2 电极块表面等效应力

顶模改进前后电极块表面的等效应力云图如图15所示。可以看到,优化后的电极块左右两侧尖角处的应力值减小,由原来的1 250 MPa减小为1 220 MPa,应力集中现象得到改善(如图15中线圈部分所示),顶模左右尖角内侧受到的反作用力减小,顶模发生失效断裂的风险也随之减小。

4.3 电极块表面温度

顶模改进后电极块表面的温度场云图如图16所示。可以看到,顶模改进后电极块表面的温度整体降低,由原来的396 ℃降低为365 ℃,因此,通过热传导传递到顶模的热量也就比改进前的有所减少,顶模的强度相对提高。

图13 2种结构1~8阶模态变形量的变化曲线

图14 t=12 s以及23 s时电极块的密度云图

图15 顶模改进前后电极块表面的等效应力云图

综上可知,对于由改进后的顶模压制出的电极块,其密度及均匀性得到提升,顶模的强度得到提高,顶模发生断裂失效的概率变小,因此电极块的结构优化是合理的。

图16 顶模改进后电极块表面的温度场云图

5 结论

1)相较于底模,电极压机顶模发生断裂失效的概率更大。

2)电极块密度、电极块表面等效应力以及电极块表面温度均按照由上到下、由外到内的顺序上升。

3)对顶模改进后,电极块的最大相对密度由0.89增大为1,电极块左右两侧尖角处的应力值由1 250 MPa减小为1 220 MPa,电极块表面温度由396 ℃降低为365 ℃,电极块的致密性有所提高,顶模发生断裂失效的风险减小。

4)电极块的密度能满足强度要求即可,不能过高追求密度和强度,这样会使设备承受很大的压力,进而缩短设备的使用寿命,降低设备的安全系数。

[1] 赵小花, 王锦程, 刘鹏, 等. 钛合金电极块混料均匀性对铸锭成分的影响[J]. 钛工业进展, 2021, 38(4): 1-4. ZHAO Xiao-hua, WANG Jin-cheng, LIU Peng, et al. Effect of Mixing Uniformity of Titanium Alloy Electrode Block on Ingot Composition[J]. Titanium Industry Progress, 2021, 38(4): 1-4.

[2] 许海健. 80MN海绵钛电极压机开发研制[J]. 重型机械, 2021(6): 27-30. XU Hai-jian. 80MN Sponge Titanium Electrode Press Development[J]. Heavy Machinery, 2021(6): 27-30.

[3] 焦勇, 刘娣, 韩彤, 等. 自耗电极制备方式对Ti-22Al-25Nb合金铸锭化学成分的影响[J]. 热加工工艺, 2021, 50(19): 31-34. JIAO Yong, LIU Di, HAN Tong, et al. Effect of Consumable Electrode Preparation Method on Chemical Composition of Ti-22Al-25Nb Alloy Ingot[J]. Hot Working Technology, 201, 50(19): 31-34.

[4] 马勇军, 陈战乾, 乔璐. 钛合金VAR熔炼自耗电极破断原因分析[J]. 稀有金属快报, 2008, 27(12): 30-32. MA Yong-jun, CHEN Zhan-qian, QIAO Lu. Fracture Analysis of Consumable Electrode in VAR Smelting of Titanium Alloy[J]. Rare Metals Letters, 2008, 27(12): 30-32.

[5] 张晶宇, 范丽娟, 张一鹏, 等. 影响真空自耗电极电弧炉电弧稳定性的因素及对策[J]. 真空, 2003(3): 21-24. ZHANG Jing-yu, FAN Li-juan, ZHANG Yi-peng, et al. Factors Affecting Arc Stability of Vacuum Consumable Electrode Arc Furnace and Countermeasures[J]. Vacuum, 2003(3): 21-24.

[6] 佚名. 自耗电极熔炼钛的新技术[J]. 有色冶金节能, 2003(1): 55. Anonymous. New Technology of Consumable Electrode Smelting Titanium[J]. Energy Saving of Nonferrous Metallurgy, 2003(1): 55.

[7] 宁兴龙, 王国宏. 钛合金铸锭的凝壳-自耗电极熔炼[J]. 钛工业进展, 2000(1): 41-45. NING Xing-long, WANG Guo-hong. Core-Consumable Electrode Melting of Titanium Alloy Ingot[J]. Progress in Titanium Industry, 2000(1): 41-45.

[8] 和蓉, 米磊, 郭凯, 等. 钛合金真空热处理的研究现状及发展趋势[J]. 世界有色金属, 2021(8): 1-2. HE Rong, MI Lei, GUO Kai, et al. Research Status and Development Trend of Vacuum Heat Treatment of Titanium Alloy[J]. World Nonferrous Metals, 2021(8): 1-2.

[9] 杨斌, 张禹. 钛合金电极成型模具凹模受力分析及设计计算[J]. 机械工程师, 2015(6): 116-118. YANG Bin, ZHANG Yu. Stress Analysis and Design Calculation of Die for Titanium Alloy Electrode Forming Die[J]. Mechanical Engineer, 2015(6): 116-118.

[10] 赵新建, 邹伟, 杨磊, 等. 7000吨油压机液压系统改造[J]. 液压与气动, 2009(2): 78-80. ZHAO Xin-jian, ZOU Wei, YANG Lei, et al. Hydraulic System Reconstruction of 7000 Ton Hydraulic Press[J]. Hydraulics & Pneumatics, 2009(2): 78-80.

[11] 李军仁, 董卫选, 李阳, 等. 海绵钛电极块压制模具的结构优化[J]. 钛工业进展, 2020, 37(1): 42-47. LI Jun-ren, DONG Wei-xuan, LI Yang, et al. Sponge Titanium Electrode Pressing Mold Piece of Structural Optimization[J]. Titanium Industry Progress, 2020, 5(1): 42-47.

[12] 马贵彪, 姬向锋, 李伟, 等. 50MN油压机压力-密度曲线的研究[J]. 机械工程师, 2014(1): 256-257. MA Gui-biao, JI Xiang-feng, LI Wei, et al. Study on Pressure-Density Curve of 50MN Hydraulic Press[J]. Mechanical Engineer, 2014(1): 256-257.

[13] 刘刚. 纯钛电极块压制的工艺研究[J]. 特钢技术, 2007(1): 34-36. LIU Gang. Pure Titanium Electrode Block Suppression Technology Research[J]. Special Steel Technology, 2007(1): 34-36.

[14] 王阳阳, 赵小花, 雷强, 等. 钛合金VAR熔炼用电极块压制过程模拟研究[J]. 钛工业进展, 2021, 38(6): 1-5. WANG Yang-yang, ZHAO Xiao-hua, LEI Qiang, et al. Simulation of Electrode Block Pressing Process for VAR Smelting Titanium Alloy[J]. Titanium Industry Progress, 2021, 38(6): 1-5.

[15] 王晓成, 雷强, 李辉, 等. 钛合金电极块成型模具结构设计优化[J]. 材料开发与应用, 2015, 30(5): 73-76. WANG Xiao-cheng, LEI Qiang, LI Hui, et al. Titanium Alloy Electrode Block Forming Die Structure Design Optimization[J]. Materials Development and Application, 2015, 30(5): 73-76.

[16] 樊振中, 王亮, 宋伟, 等. 基于DEFORM-3D的7A85大规格铸锭镦粗拔长工艺优化研究[J]. 精密成形工程, 2022, 14(12): 128-139. FAN Zhen-zhong, WANG Liang, SONG Wei, et al. Optimization of Upsetting and Drawing Process for 7A85 Large Size Ingot Based on Deform-3D[J]. Journal of Netshape Forming Engineering, 2022, 14(12): 128-139.

[17] 焦明华, 宋平, 解挺, 等. 粉末冶金压制成型数值模拟研究进展[J]. 金属功能材料, 2007, 14(5): 29-31. JIAO Ming-hua, SONG Ping, XIE Ting, et al. Research Progress on Numerical Simulation of Powder Metallurgy Molding[J]. Metal Functional Materials, 2007, 14(5): 29-31.

[18] 杨思一, 王录才, 王彦启. 基于规则孔型的多孔结构材料等效弹性模量的有限元分析[J]. 铸造设备与工艺, 2009(4): 11-14. YANG Si-yi, WANG Lu-cai, WANG Yan-qi. Finite Element Analysis of Equivalent Elastic Modulus of Porous Structural Materials Based on Regular Pass[J]. Foundry Equipment and Technology, 2009(4): 11-14.

[19] 欧阳鸿武, 何世文, 刘咏, 等. 装粉方式对钛粉压制成形影响的数值模拟[J]. 粉末冶金材料科学与工程, 2004, 9(3): 184-191. OUYANG Hong-wu, HE Shi-wen, LIU Yong, et al. Numerical Simulation of Effect of Filling Method on Titanium Powder Forming[J]. Powder Metallurgy Materials Science and Engineering, 2004, 9(3): 184-191.

[20] 成大先. 机械设计手册: 第1卷[M]. 北京: 化学工业出版社, 2006: 1-8. CHENG Da-xian. Mechanical Design Manual: Volume 1[M]. Beijing: Chemical Industry Press, 2006: 1-8.

[21] 蒋培, 何鑫垒, 李天赐. 模态分析实验的教学过程设计[J]. 实验室科学, 2022, 25(6): 132-136. JIANG Pei, HE Xin-lei, LI Tian-ci. Design of Teaching Process for Modal Analysis Experiment[J]. Laboratory Science, 2022, 25(6): 132-136.

[22] 陈静. 有限元仿真分析在模态分析中的应用[J]. 机电信息, 2022(24): 33-35. CHEN Jing. Application of Finite Element Analysis in Modal Analysis[J]. Mechanical and Electrical Information, 2022(24): 33-35.

[23] 凌益民, 肖长天, 刘宜杰, 等. 数控机床振动模态分析与薄弱部位辨识方法研究[J]. 机电工程技术, 2022, 51(3): 55-62. LING Yi-min, XIAO Chang-tian, LIU Yi-jie, et al. Research on Vibration Modal Analysis and Weak Position Identification Method of CNC Machine Tool[J]. Mechanical and Electrical Engineering Technology, 2022, 51(3): 55-62.

[24] 汪阳. ANSYS约束模态分析在起重机车架上的应用[J]. 汽车实用技术, 2020(13): 144-146. WANG Yang. Application of ANSYS Constrained Modal Analysis on Crane Frame[J]. Automotive Practical Technology, 2020(13): 144-146.

[25] 稀有金属材料加工手册编写组. 稀有金属材料加工手册[M]. 北京: 冶金工业出版社, 1984: 372. Rare Metal Materials Processing Manual Compilation Group. Rare Metal Materials Processing Manual[M]. Beijing: Metallurgical Industry Press, 1984: 372.

Process Simulation of 25MN Electrode Press and Structure Optimization of Die

XI Kai-kai, MENG Man-ding, CHENG Pei-xin, YANG Shuai, XIANG Wei

(United Technology Center, West Metal Materials Co., Ltd., Xi’an 710201, China)

The work aims to analyze the reason of fracture failure of the die by numerical simulation, and improve the structure of the die to solve problem of die fracture failure in 25MN electrode press pressing consumable electrodes. In this work, a 3D model of the press die was first established, and the finite element analysis software Deform-3D was used to numerically simulate the pressing process of the consumable electrode. Through comprehensive analysis on the density of the pressed electrode block, the equivalent stress on the surface of the electrode block and the surface temperature of the electrode block, the weak position of the mold structure was found and the structure was optimized and improved. Finally, the finite element analysis software ANSYS Workbench and Deform-3D were used to carry out comparative analysis on the constrained mode of the die before and after the improvement and comparative analysis of the consumable electrode pressing process. The simulation results showed that the top die of electrode press was more prone to fracture failure than the bottom die in the working process, and its weak position was distributed in the sharp corners of the left and right sides. The modal deformation of the top die after optimization was smaller than that before optimization. The relative density of electrode block pressed with the optimized top die was higher, which increased from 0.89 to 1, and the density of the electrode block was better. When the surface temperature of electrode block decreased, the probability of plastic deformation of the top die decreased. The reaction force of the electrode block inside the tip corner of the top die was reduced and the risk of fracture failure was also reduced. The above research results verify the rationality of the structure optimization of the top die in this paper, and provide a theoretical reference for the structure optimization of the electrode press die.

electrode press; die; consumable electrode; top die; fracture failure; modal analysis

10.3969/j.issn.1674-6457.2023.10.014

TG316

A

1674-6457(2023)10-0120-09

2023-03-28

2023-03-28

陕西省重点研发计划(2019ZDLGY05-08)

Shaanxi Province Key R&D Plan (2019ZDLGY05-08)

席凯凯, 孟满丁, 成培鑫, 等. 25MN电极压机压制过程模拟及模具的结构优化[J]. 精密成形工程, 2023, 15(10): 120-128.

XI Kai-kai, MENG Man-ding, CHENG Pei-xin, et al. Process Simulation of 25MN Electrode Press and Structure Optimization of Die[J]. Journal of Netshape Forming Engineering, 2023, 15(10): 120-128.

责任编辑:蒋红晨