内置前驱粉体真空自耗熔炼法制备ODS钢锭的组织演变

2023-10-18张潇月侯晨阳毛小东沈楚伦张元祥赵彦云宋长江

张潇月,侯晨阳,毛小东,沈楚伦,张元祥,赵彦云,宋长江*

内置前驱粉体真空自耗熔炼法制备ODS钢锭的组织演变

张潇月1a,侯晨阳1a,毛小东1b,沈楚伦1a,张元祥2,赵彦云3,宋长江1a*

(1.上海大学 a.先进凝固技术中心 材料科学与工程学院 b.理学院,上海 200444; 2.东北大学 轧制技术及连轧自动化国家重点实验室,沈阳 110819; 3.烟台大学 核装备与核工程学院,山东 烟台 264005)

探究内置前驱粉体真空自耗熔炼法制备ODS钢的可行性。采用内置前驱粉体真空自耗熔炼法制备10 kg的ODS钢铸锭,对铸锭进行轧制及热处理,使用扫描电子显微镜和透射电子显微镜等手段研究铸锭组织特别是析出物的演变情况。通过内置前驱粉体真空自耗熔炼法成功引入了过饱和氧化物粉体,热轧薄板中含有微米级的富Y氧化物和富Ti氧化物,且颗粒分布均匀,没有任何宏观或微观聚集现象。常规固溶热处理(1 200 ℃)和电流固溶热处理(1 000 ℃)均可减小热轧薄板中氧化物的尺寸,且经冷轧(压下量为80%)+1 000 ℃-10 min电流固溶热处理后,热轧薄板中的氧化物颗粒尺寸最小,富Ti和富Y的Y-Ti-O颗粒平均尺寸分别降至0.75 μm和0.17 μm。对薄板进行800 ℃-3 h的时效处理后,观察到纳米量级的Y-Ti-O复合氧化物析出,尺寸为20~200 nm。内置前驱粉体真空自耗熔炼法成功将粉体引入铸锭中,轧制及热处理工艺能够显著细化氧化物颗粒并析出纳米量级的氧化物。

氧化物弥散强化钢;真空自耗熔炼;前驱粉;热处理;微观组织

聚变堆反应的主要原料为氢的同位素氘和氚,反应产物为无害的惰性气体氦,在反应过程中不会产生二氧化物和其他有害物质[1-2],有望成为未来的可持续发展能源。聚变反应产生的中子能量极高,高能中子束会引发材料发生低温脆断、辐照肿胀等,服役环境十分严酷[3-4]。聚变堆第一壁材料必须在极端条件下长时间工作,需要同时具备优良的高温强度、抗蠕变能力和抗辐照肿胀性能等[5-7]。氧化物弥散强化(Oxide Dispersion Strengthened,ODS)钢中高密度弥散的纳米析出物可以通过阻碍位错和晶界的移动,有效提高材料的高温强度,同时保持韧性和足够低的韧脆转变温度[8]。纳米氧化物和基体之间大量的相界面可以有效地捕获氦原子,抑制氦泡生长,提高材料抗辐照肿胀性能[9]。无论是抗辐照肿胀能力还是抗高温蠕变性,ODS钢都明显优于普通钢,因此,ODS钢成为聚变堆结构材料的最佳候选。

ODS钢的强化机制为固溶强化、弥散强化、相变强化和位错强化等复合强化。为优化微观组织,获得更理想的力学性能,对ODS钢采取固溶和时效两步热处理。固溶处理是将钢加热至1 000~1 500 ℃后快冷,以获得均匀的基体组织。时效处理是当温度高至某热力学稳定的极限时,促使固溶在基体中的Y和O元素以含Y氧化物的形式析出并长大[10]。李时磊等[11]研究了Z3CN20.09M不锈钢的时效行为,研究表明,奥氏体不锈钢的组织形貌在时效时未发生明显变化,但是铁素体内部析出了α¢相和G相,并且随时效时间的延长,析出相的数量不断增加、尺寸不断增大。寸飞婷等[12]研究了Z3CN20-09M奥氏体不锈钢在模拟工况环境下的时效行为,研究表明,时效后铁素体的大小、分布和形貌均无明显变化,随时效时间的延长,基体中的位错密度逐渐降低,且在基体和位错线上都有第二相析出。

目前,粉末冶金法作为ODS钢的主要制备工艺,具备单批次产量小、工艺流程长、批量化生产难的特点,这限制了其大规模工业化应用[13]。熔炼法的工艺简单、成本低、可工业化批量生产,但由于引入高数密度纳米氧化物颗粒较为困难,至今仍在不断探索中[14]。本工作以前期探索的前驱粉体+非自耗电极+快速凝固新型制备方法为基础,将含过饱和氧化物的前驱粉体引入316L不锈钢中,并结合热处理成功制备了120 g高数密度纳米氧化物ODS钢薄板[15]。但该方法制备的ODS钢薄板质量较小,难以用于工业化大规模生产。真空自耗电极熔炼技术是一种与真空非自耗熔炼技术相似的工业技术,在工业上被广泛用于制造优质钢、高温合金和钛合金。真空自耗工艺通过电极和坩埚之间放电产生的高温熔化由被熔金属材料制成的电极,使铸锭在结晶器内由下至上连续凝固[16-17]。真空自耗电极与非自耗电极均是在低电压、大电流作用下进行的,弧区产生的高温有助于驱散和熔化前驱粉体;此外真空自耗熔炼过程中电极的区域熔化和连续凝固的特点有助于金属氧化物弥散均匀分布和规模化制备大规格铸锭。因此,本文尝试采用内置前驱粉体的自耗电极熔炼制备ODS钢,并研究该方法制备铸锭、铸锭热轧和热处理后的组织,特别是氧化物颗粒特征的演变规律,以探索一种可工业化制备ODS钢的熔炼法制备工艺。

1 实验

1.1 材料及样品制备

采用商业化的316L不锈钢作为电极料棒,316L不锈钢具有优异的耐腐蚀能力和良好的力学性能,在核反应堆中有一定的应用。前驱粉体由中科院核能安全技术研究所提供,粉体合金成分如下:80%(质量分数)316L、10%(质量分数)Y2O3、10%(质量分数)Ti,Y2O3的名义添加量为1.5%(质量分数)。采用电极料棒中空填粉的方式引入前驱粉体,以避免熔炼过程中前驱粉体团聚或未熔入钢中。采用真空自耗电极熔炼炉熔炼,其熔炼示意图如图1所示。最终制备了一个约10 kg的铸锭,铸锭尺寸为100 mm×200 mm。随后对铸锭进行热轧(在1 100 ℃下均热80 min,轧制压下量为90%),热轧后水冷。对热轧薄板进行冷轧,轧辊转速为8 r/min,当轧制压下量分别为20%、40%、60%、80%时,将热轧薄板分别命名为冷轧20%薄板、冷轧40%薄板、冷轧60%薄板、冷轧80%薄板。本文选取的传统固溶热处理的温度和时间分别为1 200 ℃和3 h,在空气中冷却。电流固溶热处理温度和时间分别为1 000 ℃和10 min,冷却速率为100 K/s。采用马弗炉对样品进行时效处理,时效温度和时间分别为800 ℃和3 h,时效后的样品在空气中冷却。

图1 内置前驱粉体真空自耗电极熔炼示意图

1.2 表征及测试方法

采用蔡司Zeiss AXIO IMAGER A2M型号金相显微镜观察样品的金相组织。采用飞纳台式扫描电镜(Scanning Electron Microscope,SEM)Pro XL对组织进行进一步观察。采用日本岛津公司EPMA-8050G电子探针(Electron Probe Microanalysis Microprobe,EPMA)设备进行样品微区元素分析。金相样品、SEM样品和EPMA样品的制备方法均为精磨后机械抛光至表面呈光亮镜面,利用10%(体积分数)的高氯酸酒精溶液电解抛光30 s后,再用10%(体积分数)的草酸溶液电解腐蚀20 s。采用透射电子显微镜(Transmission Electron Microscope,TEM)对样品中的纳米析出相进行表征。取直径为3 mm的样品圆片,用电解双喷减薄仪进行减薄,制得有薄区的透射样品。电解液为10%(体积分数)的高氯酸酒精溶液,电解电压为35~40 V,透光率为25%,流速为13 cm/s,温度为−30 ℃。透射电子显微镜采用的是JEM 2010F和JEM 2100F。采用MH-5L型显微硬度计测量试样的显微硬度,设置的载荷为1.96 N,在试样2个边部和中部分别打20个点,最后取平均值得到样品的显微硬度数据。采用MTS Criterion 44型拉伸试验机进行样品的室温拉伸性能测试。该拉伸机的最大载荷为10 kN,设定拉伸速率为0.003 mm/s,引伸计水平夹在试样中间,标距为12 mm。

2 结果与讨论

2.1 热轧薄板的组织与性能

2.1.1 热轧薄板及其冷轧后的组织

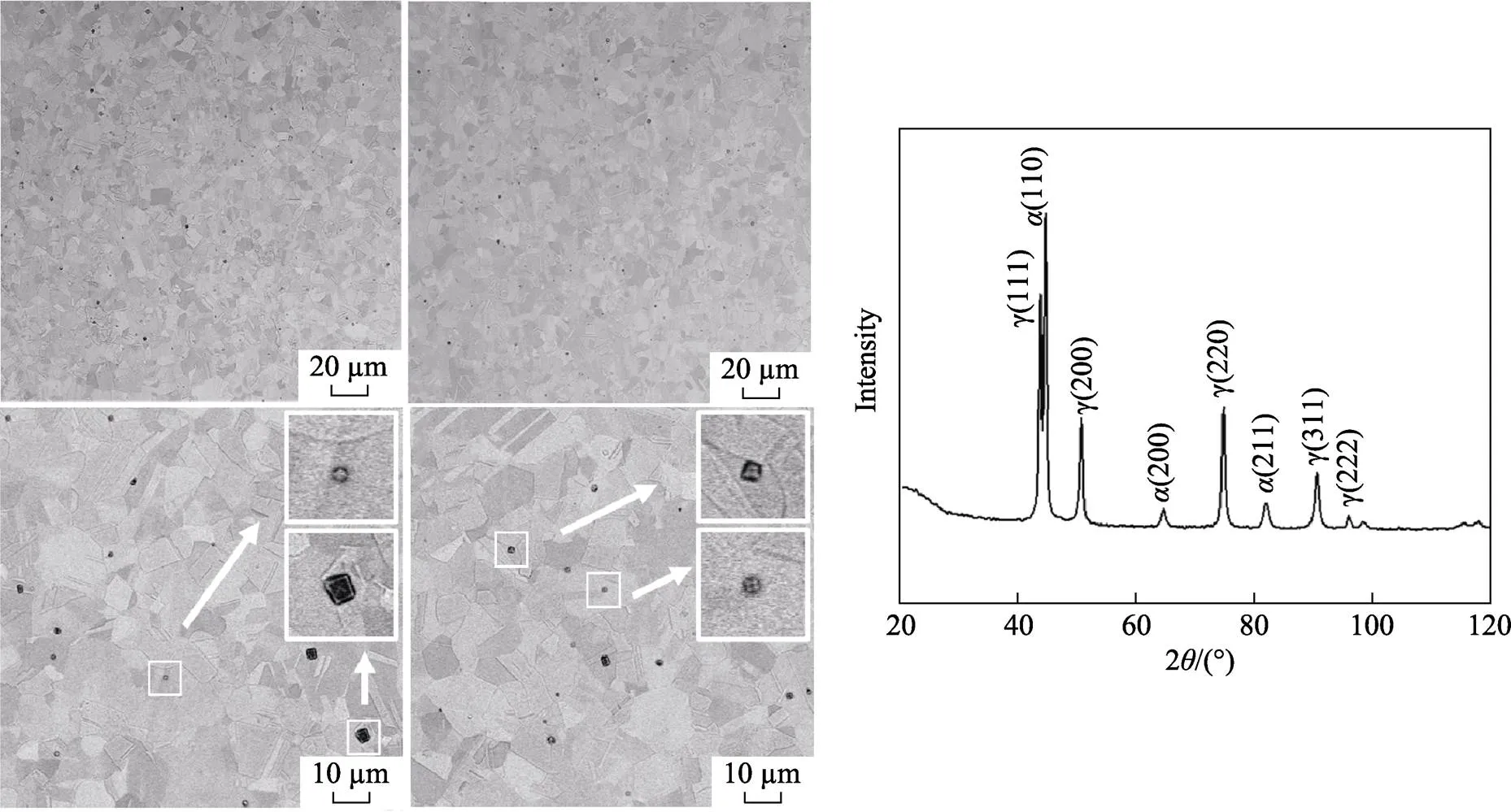

热轧薄板的SEM照片和XRD图谱如图2所示。可见,在热轧薄板中不存在颗粒团聚的现象,结合XRD结果和SEM照片,确定基体主要为奥氏体和铁素体相。在SEM照片中观察到合金中存在少量的不规则颗粒及球形颗粒,同时还有一种包裹体颗粒析出,其结构中心和四周为形状不同的2种颗粒。颗粒的SEM能谱分析结果如图3所示,结果显示,2种颗粒的主要元素均为Y、Ti、O,2种颗粒为Y-Ti-O的复合氧化物,分别为富Ti氧化物及富Y氧化物(以Ti和Y元素含量的高低区分)。对2类颗粒尺寸进行统计,富Ti氧化物颗粒和富Y氧化物颗粒的平均粒径分别为1.49 μm和0.46 μm,前者倾向于在晶界分布,而后者主要分布在晶内。热轧薄板颗粒的电子探针面扫描元素分布结果如图4所示,结果显示,包裹体颗粒外层为Ti元素富集区,内层为Y元素富集区,说明在热轧薄板中,这类包裹体的成分主要为Y元素和Ti元素。

图2 热轧薄板的SEM照片及XRD图谱

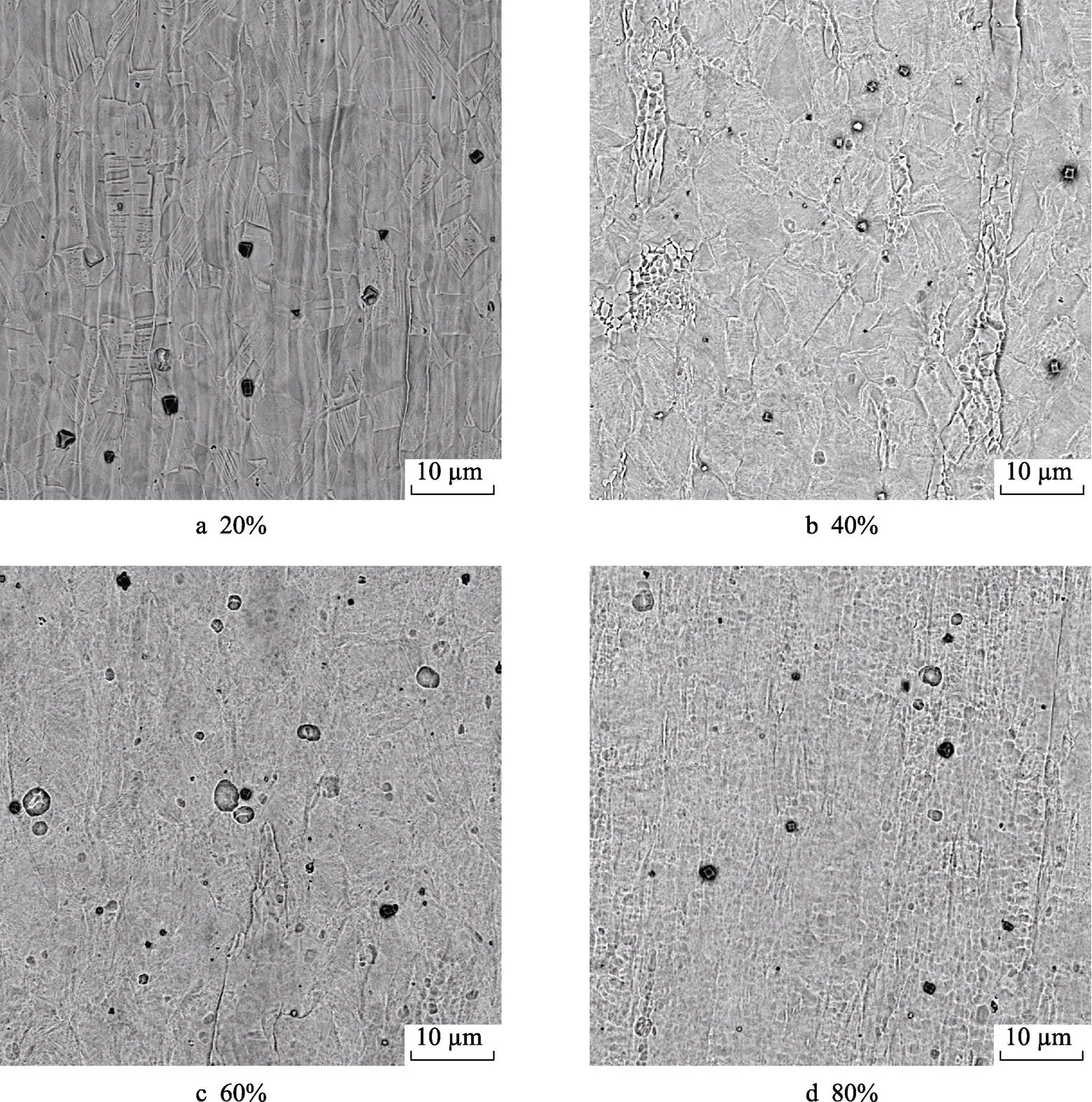

经过冷轧后的热轧薄板SEM照片如图5所示。可以清楚地看到富Ti、富Y的氧化物颗粒,且其形貌没有明显变化,富Ti氧化物颗粒仍大多分布在晶界附近,而富Y氧化物颗粒主要分布在晶内。不同压下量下2种颗粒的尺寸如表1所示。统计结果显示,随着压下量的增大,富Ti氧化物颗粒的平均尺寸逐渐减小,冷轧80%薄板中富Ti氧化物尺寸减小到1.04 μm,与热轧薄板中的颗粒相比,下降了30%左右。富Y氧化物颗粒冷轧后的平均尺寸在0.38~0.77 μm范围内无规则波动,冷轧80%薄板中的颗粒尺寸最小,为0.38 μm。因此,在冷轧80%薄板中,富Ti、富Y氧化物颗粒的平均尺寸明显降低。

图3 热轧薄板中颗粒的SEM照片及能谱结果

图4 热轧薄板颗粒的电子探针面扫描元素分布结果

图5 经过冷轧后的热轧薄板SEM照片

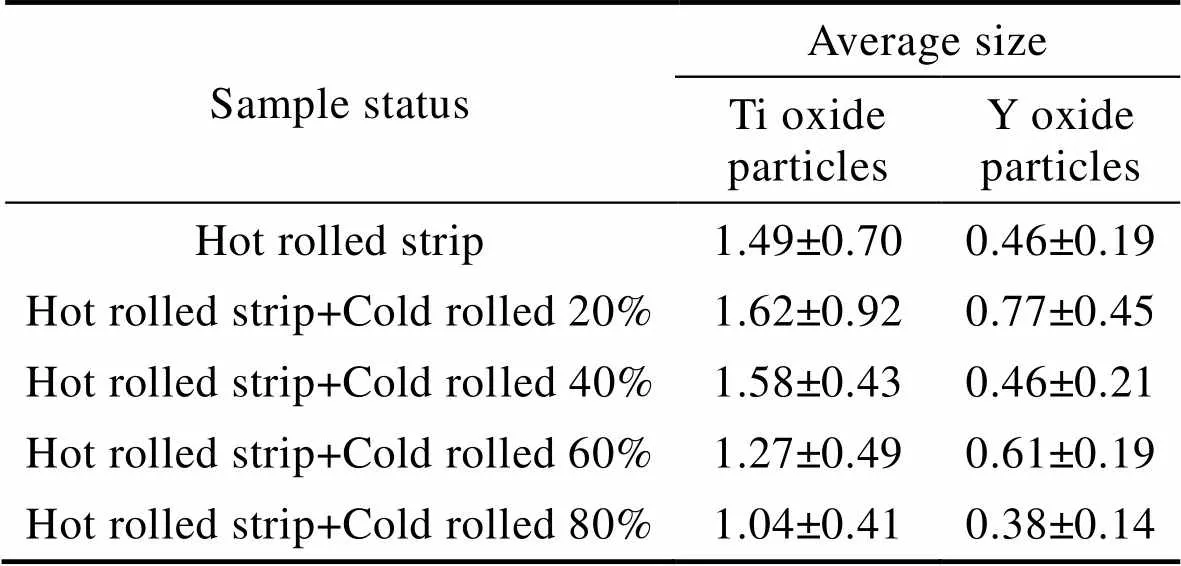

表1 热轧薄板及其经不同压下量的冷轧薄板中颗粒尺寸统计

Tab.1 Particle size statistics in hot rolled strip and cold rolled strip under different rolling reduction µm

2.1.2 热轧薄板及其冷轧后的力学性能

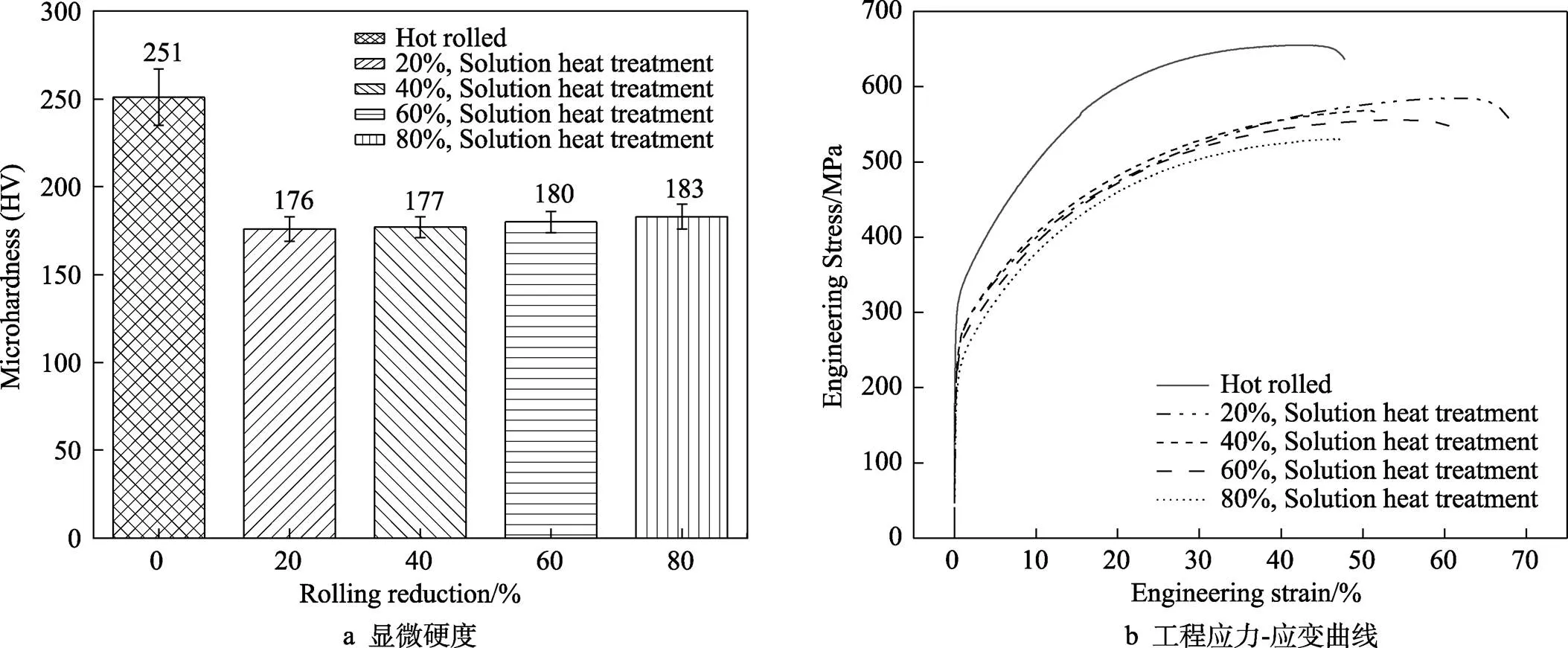

热轧薄板及其冷轧后的力学性能如图6所示。随着冷轧压下量的增大,热轧薄板硬度逐渐升高,这是由于冷轧后引入的大量位错在很大程度上提高了材料的硬度。同样地,冷轧后热轧薄板的屈服强度和抗拉强度均随着压下量的增大而逐渐升高,冷轧80%薄板的屈服强度提高到1 206 MPa,抗拉强度提高到1 451 MPa。而冷轧后薄板的延伸率则显著下降,这与冷轧后薄板中产生了较多的位错有关,薄板中的位错明显降低了材料的塑性。

2.2 固溶热处理后薄板的组织与性能

2.2.1 固溶热处理后薄板的组织

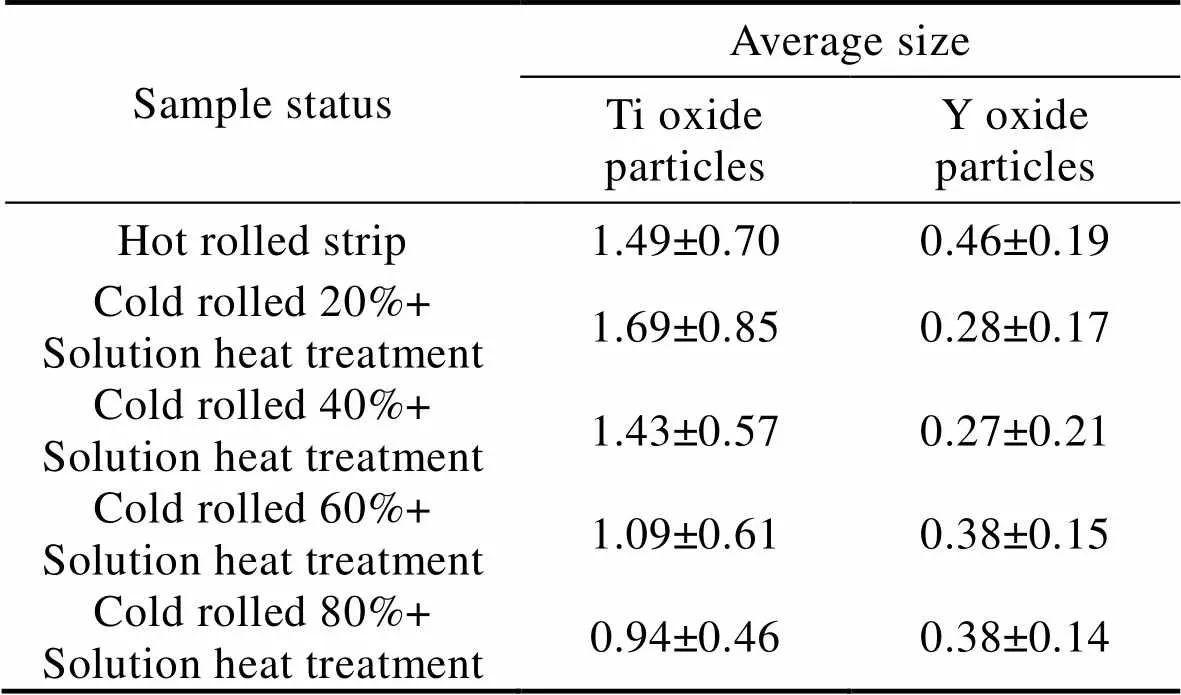

为了进一步减小薄板中颗粒的尺寸,为后续纳米氧化物的时效析出提供良好条件,参考文献[18],选取1 200 ℃(固溶温度)-3 h-水淬的热处理工艺。经冷轧+固溶热处理后,热轧薄板的SEM照片如图7所示。可见,薄板中颗粒为矩形黑色富Ti氧化物以及白色圆形的富Y氧化物,氧化物颗粒尺寸如表2所示。结果显示,在4种压下量下,冷轧薄板中富Ti氧化物颗粒尺寸先升高再下降,与热处理前颗粒尺寸的变化趋势一致。冷轧80%薄板经固溶热处理后,其富Ti氧化物尺寸最小,为0.94 μm。在冷轧薄板中,富Y氧化物颗粒尺寸随压下量的增大呈先降低后升高的趋势。冷轧20%与40%薄板经固溶热处理后,其富Y氧化物颗粒的平均尺寸分别为0.28 μm和0.27 μm,与未经固溶热处理的冷轧薄板相比,分别降低了39%和41%。

图6 热轧薄板及其经过冷轧后的力学性能

图7 热轧薄板经冷轧+1 200 ℃-3 h 固溶热处理后的SEM照片

2.2.2 固溶热处理后薄板的力学性能

经冷轧+1 200 ℃-3 h固溶热处理后,热轧薄板的硬度和拉伸性能如图8所示。可以看到,不同压下量的薄板硬度差异很小,冷轧20%、40%、60%薄板经固溶热处理后的强度相差不大。冷轧80%薄板经固溶热处理后,其屈服强度和抗拉强度最低,分别为197 MPa和526 MPa。总体来说,与热轧薄板相比,冷轧薄板经1 200 ℃-3 h固溶热处理后的屈服强度和抗拉强度均有明显下降,但延伸率明显提高,冷轧20%薄板的延伸率提高到71%。这是由于在高温固溶热处理过程中,发生加工硬化后消除了内应力,使材料的延伸率逐渐恢复并提高。

表2 热轧薄板及其经冷轧+1 200 ℃-3 h固溶热处理后颗粒平均尺寸

Tab.2 Statistics of average particle size of hot rolled strips and those after cold rolling+1 200 ℃-3 h solution heat treatment µm

2.3 电流固溶热处理后薄板的组织与性能

2.3.1 电流固溶热处理后薄板的组织

文献[19]表明,电流固溶热处理热效应和非热效应的耦合作用可以促进颗粒溶解,因此探究电流固溶热处理能否有效溶解或者减小热轧薄板以及4种压下量(20%、40%、60%、80%)的冷轧薄板中微米级颗粒的尺寸。1 000 ℃-10 min电流固溶热处理样品的SEM照片如图9所示。可知,经电流固溶热处理后,薄板中的析出物仍为富Ti氧化物颗粒及富Y氧化物颗粒,冷轧80%薄板中的富Ti氧化物颗粒的尺寸较其余几组的明显减小。经冷轧+电流固溶热处理后,颗粒尺寸如表3所示。经1 000 ℃-10 min的电流固溶热处理后,薄板中富Ti氧化物颗粒的平均尺寸均小于热轧薄板的;除了冷轧20%薄板中的富Y氧化物平均尺寸略高于热轧薄板的外,其余3组薄板中富Y氧化物的平均尺寸均小于热轧薄板的。结果表明,经冷轧80%+1 000 ℃-10 min热处理后,2种氧化物颗粒的尺寸最小。

表3 热轧薄板及其经冷轧+1 000 ℃-10 min电流固溶热处理后颗粒平均尺寸

Tab.3 Statistics of average particle size of hot rolled strips and those after cold rolling+1 000 ℃-10 min electric current solution heat treatment µm

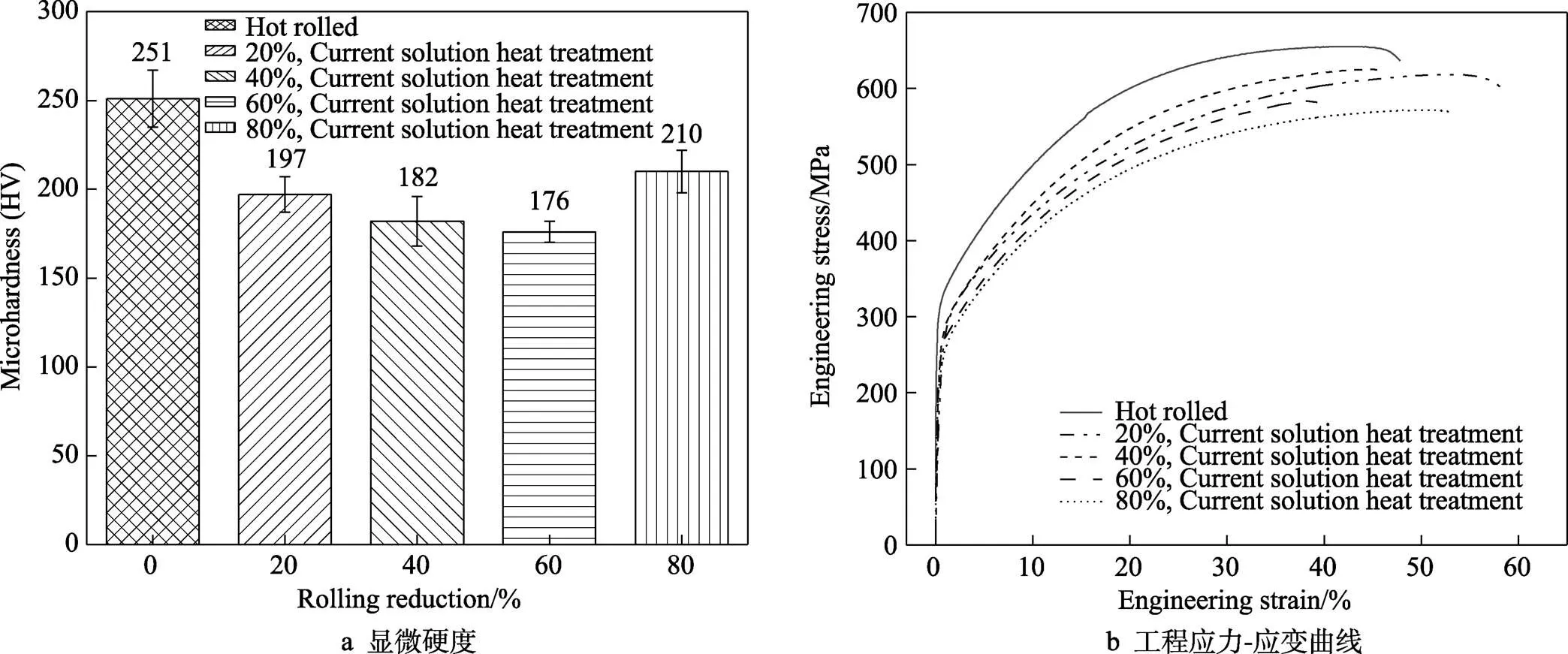

2.3.2 电流固溶热处理后薄板的力学性能

热轧薄板及其经冷轧+1 000 ℃-10 min电流固溶热处理后的显微硬度及拉伸性能如图10所示。可以看到,与热轧薄板相比,电流固溶热处理后薄板的硬度、屈服强度和抗拉强度均有所降低。当压下量为20%与80%时,薄板的延伸率最佳,较热轧薄板的延伸率分别提高了10%与6%。

2.4 时效处理后薄板的组织

2.4.1 热轧薄板时效样品TEM分析

ODS钢中纳米氧化物颗粒通常是在固溶后的时效热处理过程中析出[20]。本工作选取了热轧薄板、热轧薄板+冷轧80%+1000 ℃-10 min电流固溶热处理2种状态样品,时效温度为800 ℃,保温时间为3 h,探究薄板中纳米氧化物的析出情况。热轧薄板进行时效后的TEM明场像照片如图11所示,可以观察到在位错周围伴随着一些纳米颗粒,形貌为矩形。透射电镜能谱结果显示,该类颗粒为Y-Ti-O的复合颗粒。对热轧薄板中的纳米氧化物进行统计。数密度计算方法为:根据标尺计算照片面积,从照片中计量颗粒个数,用个数与面积的比值计算得到面的数密度,由于样品中颗粒分布均匀,故以(面的数密度)3/2为数密度。样品中氧化物颗粒平均尺寸和数密度分别为36 nm和3.3×1017m–3。

图8 热轧薄板及其经冷轧+1 200 ℃-3 h 固溶热处理后的力学性能:

图9 经冷轧+1 000 ℃-10 min电流固溶热处理后热轧薄板的SEM照片

图10 热轧薄板及其经冷轧+1 000 ℃-10 min电流固溶热处理后的力学性能

图11 热轧薄板 800 ℃ 3 h 时效后的 TEM 明场像及颗粒的能谱结果

2.4.2 电流固溶热处理后时效样品的TEM分析

经冷轧(压下量为80%)+1 000 ℃-10 min电流固溶热处理后时效的热轧薄板TEM照片如图12所示。可见,存在很多近球形的纳米颗粒,尺寸在百纳米以内。由图12b可以看到,也有Y和Ti元素存在,因此,判断该类颗粒均为Y-Ti-O的复合颗粒。在冷轧(压下量为80%)+1 000 ℃-10 min电流固溶热处理的时效试样中,纳米氧化物的平均尺寸和数密度分别为25 nm和1.6×1018m−3,与未经电流热处理的时效态热轧薄板相比,其数量明显增多。

2.5 讨论

2.5.1 轧制过程氧化物颗粒演变分析

由于热轧工艺可以改善铸锭组织及氧化物分布[21],因此,自耗电极熔炼铸锭中富Ti和富Y的氧化物颗粒在热轧后均匀地分散在基体中,没有出现任何宏观和局部的团聚现象。较大压下量的轧制工艺可使钢中的非金属颗粒发生碎裂[22],从大尺寸颗粒转变为小尺寸颗粒,而颗粒是否会发生碎裂取决于其承受的热变形应力,通常熔点越高,抗变形能力越高[23]。本文铸锭中的Y-Ti-O氧化物颗粒均是高熔点颗粒,因此,在轧制条件下,氧化物颗粒形貌没有明显变化,但却更分散、尺寸更小,这是因为自耗电极熔炼铸锭颗粒在液态条件下发生了吸附团聚,其吸附力相对较小,因此,其局部的团聚颗粒在轧制后被弥散分开,而且在高温和轧制作用下,氧化物颗粒发生部分溶解,使颗粒尺寸减小。

在本工作中,富Ti、富Y两类氧化物颗粒平均尺寸随着冷轧压下量的增大而降低,富Ti氧化物颗粒尺寸降低得尤为明显,这可能与轧制过程中氧化物颗粒和变形基体之间的摩擦力有关[24]。富Ti氧化物多为不规则近长条矩形的颗粒,这些颗粒表面积更大,与变形基体接触面积更大,而且由于其形状变形过程较复杂,颗粒将受到更大的应力,引起不规则外形局部碎断,在变形应力及其产生的局部摩擦热作用下,氧化物颗粒与基体的连接界面发生局部溶解,因此,随着压下量的增大,颗粒尺寸有减小趋势[25]。

图12 热轧薄板冷轧(压下量为80%)后1 000 ℃-10 min电流固溶热处理后时效的TEM图像

2.5.2 固溶热处理中的氧化物颗粒演变分析

传统固溶热处理和电流热处理均降低了氧化物颗粒的平均尺寸,但是即使在相对较低的温度下,电流固溶热处理的固溶效果也明显占优。在本工作中,氧化物分为富Ti、富Y的Y-Ti-O氧化物,文献[26-28]显示,Y2Ti2O7、YTiO3和TiO2氧化物的熔点分别为1 600、1 700、1 843 ℃,因此,不可能在1 200 ℃的固溶热处理过程中熔化。有文献原位观察到[29],ODS钢中Y-Ti-O的复合颗粒在600 ℃即开始溶解,氧化物溶解温度d和熔融温度m的经验公式如式(1)所示[29]。

本文传统固溶热处理的温度为1 200 ℃,由式(1)可知,3种氧化物开始溶解的温度均低于该温度,因此,本实验中的氧化物颗粒在1 200 ℃下均可发生溶解。

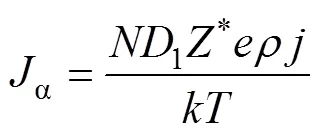

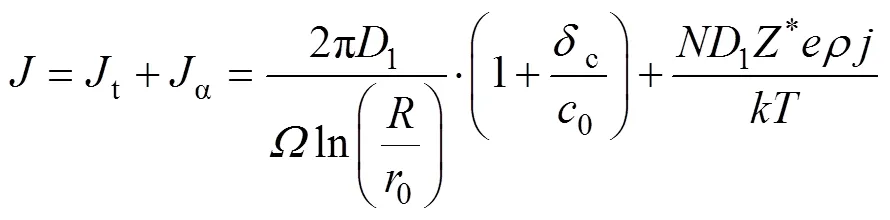

文献[30]表明,在电流热处理过程中,非热效应能够改变基体和析出相的自由能,从而影响第二相的溶解温度;同时,电流可加速溶质原子的扩散,促进氧化物颗粒的溶解。电流对原子漂移通量的影响被认为是基于热效应t和非热效应a的耦合,如式(2)~(4)所示。2种效应的耦合作用促进了颗粒的溶解[19,31]。

式中:t是电流热处理过程中热激活效应产生的原子通量,即电流热处理的热效应;a是由于电子和原子之间的相互作用而产生的原子通量,即电流热处理的非热效应;为原子密度;1为晶格扩散系数;0为空位的平均浓度;c为空位的过饱和浓度;0和分别代表空位浓度为0和0+c时远离位错的距离;*为有效价;为电子电荷;为电阻率;为电流密度;为原子体积;为玻尔兹曼常数;为热力学温度。

析出颗粒的导电率较低,会导致电流在基体中非均匀分布,在颗粒周围引起局部热效应[32]。析出颗粒周围的局部热效应和电流非热效应的耦合作用使电流固溶热处理中的氧化物颗粒更加容易溶解。

3 结论

以316L不锈钢为原料,采用内置前驱粉体真空自耗熔炼法制备了10 kg的ODS钢铸锭,通过轧制+热处理等工艺探究了加工工艺对氧化物颗粒尺寸的影响,得到以下主要结论:

1)对于采用内置前驱粉体真空自耗法熔炼的10 kg铸锭,经热轧后没有明显氧化物颗粒团聚的现象,氧化物颗粒多为复杂的Y-Ti-O氧化物,包括平均粒径为1.49 μm的富Ti氧化物颗粒和平均粒径为0.45 μm的富Y氧化物颗粒。

2)经冷轧和1 200 ℃-3 h传统固溶热处理后,热轧薄板中的富Ti氧化物颗粒尺寸从1.49 μm降至0.98 μm,富Y氧化物颗粒尺寸从0.45 μm降至0.28 μm,表明冷轧+传统固溶热处理可在一定程度上降低氧化物颗粒尺寸。

3)经冷轧和1 000 ℃-10 min电流固溶热处理后,热轧薄板中的富Ti氧化物颗粒尺寸从1.49 μm降至0.75 μm,富Y氧化物颗粒尺寸从0.45 μm降至0.17 μm,表明电流固溶热处理效果比传统固溶热处理效果更佳。

4)在热轧薄板及其经冷轧+电流固溶热处理的时效样品中,纳米级的氧化物颗粒尺寸为50~200 nm,数密度最高可达1.6×1018m−3。可见,轧制+电流固溶热处理改善了大尺寸氧化物颗粒的粒径,并在时效后析出了大量纳米氧化物。

[1] ZINKLE S J, WAS G S. Materials Challenges in Nuclear Energy[J]. Acta Materialia, 2013, 61(3): 735-758.

[2] 王建强, 戴志敏, 徐洪杰. 核能综合利用研究现状与展望[J]. 中国科学院院刊, 2019, 34(4): 460-468. WANG Jian-qiang, DAI Zhi-min, XU Hong-jie. Current Status and Prospects of Research on Comprehensive Utilization of Nuclear Energy[J]. Bulletin of the Chinese Academy of Sciences, 2019, 34(4): 460-468.

[3] HALEY J C, SHUBEITA S D, WADY P, et al. Microstructural Examination of Neutron, Proton and Self-ion Irradiation Damage in a Model Fe9Cr alloy[J]. Journal of Nuclear Materials, 2020, 533: 152130.

[4] DOBRAN F. Fusion Energy Conversion in Magnetically Confined Plasma Reactors[J]. Progress in Nuclear Energy, 2012, 60: 89-116.

[5] ALEXANDER K, KIRILL K, IRINA P, et al. The Evolution of Helium-vacancy Bubbles in Austenitic Steels Under Neutron Irradiation[J]. Journal of Nuclear Materials, 2021, 549: 2-9.

[6] SHAMARDIN V K, BULANOVA T M, FEDOSEEV A E, et al. The Effect of Neutron Irradiation on the Impact Toughness of Austenitic Stainless Steel in Ultrafine-grained State[J]. Journal of Nuclear Materials, 2021, 544: 2-4.

[7] ZINKLE S J, BOUTARD J L, HOELZER D T, et al. Development of Next Generation Tempered and ODS Reduced Activation Ferritic/Martensitic Steels for Fusion Energy Applications[J]. Nucl Fusion, 2017, 57: 092005.

[8] KOPPOJU S, NAGINI M, VIJAY R, et al. Microstructural Studies of Oxide Dispersion Strengthened Austenitic Steels[J]. Materials and Design, 2016, 110: 519-525.

[9] FILIP S, LUDEK S, HYNEK H, et al. Strengthening Mechanisms of Different Oxide Particles in 9Cr ODS Steel at High Temperatures[J]. Materials Science and Engineering: A, 2018, 732: 112-119.

[10] 张家榕, 李艳芬, 王光全, 等. 热处理对一种双峰晶粒结构超低碳9Cr-ODS钢显微组织与力学性能的影响[J]. 金属学报, 2022, 58(5): 623-636. ZHANG Jia-rong, LI Yan-fen, WANG Guang-quan, et al. The Effect of Heat Treatment on the Microstructure and Mechanical Properties of a Bimodal Grain Structure Ultra-Low Carbon 9Cr ODS Steel[J]. Acta Metallurgica Sinica, 2022, 58(5): 623-636.

[11] 李时磊, 王艳丽, 李树肖, 等. 长期热老化对铸造奥氏体不锈钢组织和性能的影响[J]. 金属学报, 2010, 46(10): 1186-1191. LI Shi-lei, WANG Yan-li, LI Shu-xiao, et al. The Effect of Long-Term Thermal Aging on the Microstructure and Properties of Cast Austenitic Stainless Steel[J]. Acta Metallurgica Sinica, 2010, 46(10): 1186-1191.

[12] 寸飞婷, 要玉宏, 金耀华, 等. 模拟工况热老化对 Z3CN20-09M 钢组织与性能的影响[J]. 西安工业大学学报, 2016, 36(6): 490-497. CUN Fei-ting, YAO Yu-hong, JIN Yao-hua, et al. Effect of Thermal Aging under Simulated Conditions on Microstructure and Properties of Z3CN20-09M Steel[J]. Journal of Xi'an Technological University, 2016, 36(6): 490-497.

[13] LAURENT-BROCQ M, LEGENDRE F, MATHON M H, et al. Influence of Ball-milling and Annealing Conditions on Nanocluster Characteristics in Oxide Dispersion Strengthened Steels[J]. Acta Mater, 2012, 60: 7150.

[14] HONG Z, ZHANG X, YAN Q, et al. A New Method for Preparing 9Cr-ODS Steel Using Elemental Yttrium and Fe2O3Oxygen Carrier[J]. Journal of Alloys and Compounds, 2019, 770: 831-839.

[15] ZHANG X Y, HOU C Y, ZHANG J L, et al. A Novel Method for Preparing ODS Steel Using Precursor Powder Combining with Sub-rapid Solidification[J]. Materials Science & Engineering. A, Structural Materials: Properties, Microstructure and Processing, 2023, 876: 145185.

[16] 高帆, 王新英, 王磊, 等. TiAl 合金真空自耗熔炼过程的数值模拟[J]. 特种铸造及有色合金, 2011, 31(07): 608-611. GAO Fan, WANG Xin-ying, WANG Lei, et al. Numerical Simulation of Vacuum Consumable Melting Process of TiAl Alloy[J]. Special Casting and Nonferrous Alloys, 2011, 31(7): 608-611.

[17] 陈庆红, 徐世珍, 蒋晓东. 真空自耗电弧熔炼过程电弧及熔滴热传输行为的数值模拟[J]. 材料保护, 2013, 46(S1): 30-33. CHEN Qing-hong, XU Shi-zhen, JIANG Xiao-dong. Numerical Simulation of Arc and Droplet Heat Transfer Behavior during Vacuum Consumable Arc Melting Process[J]. Material Protection, 2013, 46(S1): 30-33.

[18] 秦兴文, 王坤, 蔡珑, 等. 固溶处理温度对冷轧Inconel 601镍基合金管材组织及性能的影响[J]. 特殊钢, 2023, 44(2): 90-95. QIN Xing-wen, WANG Kun, CAI Long, et al. Effect of Solution Treatment Temperature on Microstructure and Properties of Cold Rolled Inconel 601 Nicked-Based Alloy Pipe[J]. Special Steel, 2023, 44(2): 90-95.

[19] JIANG Y B, TANG G Y, GUAN L, et al. Effect of Electropulsing Treatment on Solid Solution Behavior of an Aged Mg Alloy AZ61 Strip[J]. Journal of Materials Research, 2008, 23(10): 2685-2691.

[20] ZHANG H T, GORLEYA M J, CHONG K B, et al. An in Situ Powder Neutron Diffraction Study of Nano-precipitate Formation during Processing of Oxide-dispersion-strengthened Ferritic Steels[J]. Journal of Alloys and Compounds, 2014, 582: 769-773.

[21] YANG W, GUO C B, ZHANG L F, et al. Evolution of Oxide Inclusions in Si-Mn Killed Steels during Hot-rolling Process[J]. Metallurgical and Materials Transactions: B, 2017, 48(5): 2717-2730.

[22] 陈锦旗, 程朝阳, 冯大军, 等. 包套轧制法制备6.5%Si高硅钢及其性能特点[J]. 特殊钢, 2023, 44(4): 114-119. CHEN Jin-qi, CHENG Zhao-yang, FENG Da-jun, et al. Preparation of 6.5%Si High Silicon Steel by Pack Rolling Method and Its Performance Characteristics[J]. Special Steel, 2023, 44(4): 114-119.

[23] MALKIEWICZ T, RUDNIK S. Deformation of Non-metallic Inclusions During Rolling of Steel[J]. Journal of the Iron and Steel Institute, 1963, 201(1): 33-38.

[24] RUDNIK S. Discontinuities in Hot-rolled Steel Caused by Non-metallic Inclusions[J]. Journal of the Iron and Steel Institute, 1966, 204(4): 374-386.

[25] 张荣. 固溶处理对7050铝合金超厚板高向组织与性能的影响[D]. 长沙: 中南大学, 2012: 25-26. ZHANG Rong. Effect of Solid Solution Treatment on the High Dimensional Structure and Properties of 7050 Aluminum Alloy Ultra Thick Plate[D]. Changsha: Central South University, 2012: 25-26.

[26] SUGANYA M, GANESAN K, VIJAYAKUMAR P, et al. Structural, Optical and Mechanical Properties of Y2Ti2O7Single Crystal[J]. Scripta Materialia, 2020, 187: 227-231.

[27] AREJDAL M, BAHMAD L, EZ-ZAHRAOUY H. The Magnetic Cooling of YTiO3Compound for Magnetic Refrigeration[J]. Solid State Communications, 2022, 342: 114617.

[28] BASAVARAJAPPA P, PATIL S, GANGANAGAPPA N, et al. Recent Progress in Metal-doped TiO2, Non-metal Doped/Codoped TiO2and TiO2Nanostructured Hybrids for Enhanced Photocatalysis[J]. International Journal of Hydrogen Energy, 2020, 45(13): 7764-7778.

[29] RAMAR A, SCHÄUBLIN R. Analysis of Hardening Limits of Oxide Dispersion Strengthened Steel[J]. Journal of Nuclear Materials, 2013, 432: 323-333.

[30] XU X F, ZHAO Y G, MA B D, et al. Electropulsing Induced Evolution of Grain-boundary Precipitates without Loss of Strength in the 7075 Al Alloy[J]. Materials Characterization, 2015, 105: 90-94.

[31] CONRAD H. Effect of Electric Current on Solid-state Phase Transformations in Metals[J]. Materials Science and Engineering: A, 2000, 287: 227-237.

[32] ZHOU Y Z, ZHANG W, GUO J D, et al. Diffusive Phase Transformation in a Cu-Zn Alloy under Rapid Heating by Electropulsing[J]. Philosophical Magazine Letters, 2004, 84: 341-348.

Microstructure Evolution of ODS Steel Prepared by Vacuum Consumable Melting Method with Built-in Precursor Powder

ZHANG Xiao-yue1a, HOU Chen-yang1a, MAO Xiao-dong1b, SHEN Chu-lun1a, ZHANG Yuan-xiang2, ZHAO Yan-yun3, SONG Chang-jiang1a*

(1. a. Center for Advanced Solidification Technology (CAST), School of Materials Science and Engineering, b. College of Sciences, Shanghai University, Shanghai 200444, China; 2. State Key Laboratory of Technology and Automation, Northeastern University, Shenyang 110819, China; 3. College of Nuclear Equipment and Nuclear Engineering, Yantai University, Shandong Yantai 264005, China)

The work aims to explore the feasibility of preparing ODS steel by vacuum consumable melting method with built-in precursor powder. The 10 kg ODS steel ingot was prepared by vacuum consumable melting method with built-in precursor powder, and the ingot was rolled and heat treated. The microstructure of the ingot, especially the evolution of precipitates, was studied by SEM and TEM. The supersaturation oxide powders were successfully introduced by vacuum consumable melting method with built-in precursor powder. The hot rolled strip contained micron level Y rich oxide and Ti rich oxide, and the particles were evenly distributed without aggregation. Both conventional solution heat treatment (1 200 ℃) and current solution heat treatment (1 000 ℃) could reduce the oxide size in hot rolled strips, and the oxide particle size in the hot rolled strip after 80% cold rolling+1 000 ℃-10 min of current solution heat treatment was the smallest. The average size of Y-Ti-O particles rich in Ti and Y was reduced to 0.75 μm and 0.17 μm, respectively. After aging at 800 ℃ for 3 h, nanometer scale Y-Ti-O composite oxide precipitation was observed in the strip, with the size between 20-200 nm. The vacuum consumable melting method with built-in precursor powder successfully introduces the powder into the ingot. After rolling and heat treatment, the oxide particles can be significantly refined and the nanometer scale oxide can be precipitated.

oxide dispersion strengthened steel; vacuum consumable melting; precursor powder; heat treatment; microstructure

10.3969/j.issn.1674-6457.2023.10.005

TG27

A

1674-6457(2023)10-0038-12

2023-08-09

2023-08-09

国家磁约束核聚变能发展研究专项(2018YFE0306102);国家自然科学基金(52271034);云南省材料基因工程项目(202302AB080020)

The National MCF Energy R&D Program of China(2018YFE0306102); National Natural Science Foundation of China(52271034); The Science and Technology Major Project of Yunnan Province (202302AB080020)

张潇月, 侯晨阳, 毛小东, 等. 内置前驱粉体真空自耗熔炼法制备ODS钢锭的组织演变[J]. 精密成形工程, 2023, 15(10): 38-49.

ZHANG Xiao-yue, HOU Chen-yang, MAO Xiao-dong, et al. Microstructure Evolution of ODS Steel Prepared by Vacuum Consumable Melting Method with Built-in Precursor Powder[J]. Journal of Netshape Forming Engineering, 2023, 15(10): 38-49.

责任编辑:蒋红晨