提高排盐苛化率工艺条件优化研究

2023-10-18张天星

张天星

(贵州华锦铝业有限公司,贵州 贵阳 551405)

拜耳法生产氧化铝工艺,添加石灰中的有效钙含量难以超过87%(石灰生烧带入杂质石灰石CaCO3),铝土矿或多或少带入碳酸盐(如白云石、方解石、菱铁矿等)、有机物等含碳杂质,以及空气中二氧化碳CO2,这些含碳杂质在矿浆制备到分解的各个环节不同程度发生反苛化反应,尤其在溶出过程中反苛化反应比较激烈[1-2],最终在溶液中形成碳酸钠、草酸钠等杂质。在拜耳法氧化铝生产过程中,尽管引起反苛化的因素是多方面的,但氧化铝生产中所用各种原料所含杂质碳酸盐是主要原因[3]。因反苛化作用形成碳酸钠、草酸钠等,对拜耳法工艺都是有害的,主要体现在以下几个方面:造成碱耗升高[4];溶液粘度增加,降低沉降速度[5];种分分解率下降[6-7];产品杂质含量升高;结疤严重影响传热效率;严重时可导致管道堵塞和种分槽沉槽等[7]。因此,在拜耳法氧化铝生产中,为防止碳酸钠、草酸钠在溶液中循环积累升高到一定程度造成更大危害,必须予以脱除,否则生产难以正常高效进行。针对国内石灰拜耳法生产过程中,主要是由于碳酸盐反苛化形成的碳酸钠,通常经排盐脱除,同时通过石灰苛化实现转化为苛性碱回收利用,但苛化率高低是至关重要的。一直以来,很多氧化铝企业的苛化率普遍偏低,通常为85%左右,碳酸钠“回头”对生产作业危害较大。为此,本文就拜耳法生产过程中所产生的杂质碳酸钠,如何通过优化石灰苛化工艺条件提高苛化率进行研究分析,为苛化工艺控制提供实践指导。

1 排盐苛化原理及影响因素

拜耳法生产氧化铝中,碳酸钠的苛化是通过热水将碳酸钠溶解,然后添加石灰来实现再生的,即石灰苛化法,其原理如反应式(1)所示。实际上在工业生产中析出的碳酸钠需要过滤分离,将会携带一些附液,主要成分是铝酸钠溶液,苛化时伴随着进行石灰乳与铝酸钠溶液副反应(2)[1]。

Na2CO3+Ca(OH)2=2NaOH+CaCO3

(1)

3Ca(OH)2+2NaAl(OH)4

=3CaO·Al2O3·6H2O+2NaOH

(2)

通常用苛化率来评价碳酸钠苛化的程度,即碳酸钠转变为氢氧化钠的转化率。根据苛化反应(1)前后浓度推算苛化率计算公式如(3)所示。苛化反应式(1)是可逆反应,其反应平衡常数K如式(4),Ca(OH)2溶解度随着苛化过程的进行,溶液中OH-浓度的增加而降低,Ca(OH)2在苛化后溶液中很少,若忽略不计,那么根据苛化反应方程式(1)得出苛化率可表达为式(5)[1]。

(3)

(4)

(5)

式中:η苛为苛化率,单位%;NC后/NT后为苛化后溶液碳碱比;NC原/NT原为苛化原液碳碱比;K为反应平衡常数;C为苛化原液Na2CO3浓度,单位mol/L。

由式(3)可知,苛化原液碳碱比NC原/NT原越高,苛化后溶液碳碱比NC后/NT后越低,苛化率越高;由式(5)可知,苛化原液Na2CO3浓度越高,苛化率越低;反应平衡常数K越大,苛化率越高。因苛化反应是可逆反应,碳酸钠不能完全转化成氢氧化钠,反应只能达到一定的平衡。根据苛化反应机理,结合实际苛化过程,影响碳酸钠溶液苛化率的主要因素有苛化原液Na2CO3浓度、排盐滤饼附液率、石灰过剩系数、苛化温度、苛化时间等。

2 试验原料及方法

2.1 试验原料

试验样品取自国内某氧化铝企业排盐滤饼和石灰乳,主要化学成分及含量分别如表1和表2所示。

表1 排盐滤饼样品化学组成 %

表2 石灰乳含量分析 g/L

从表1可知,排盐滤饼样品主要化学组分为Na2O、Al2O3、K2O、C等,四种组分约占总量的65%。该样品附液率高达31.05%。

为进一步了解排盐滤饼样品主要物相组成及含量,对其进行XRD分析,结果如表3所示。

表3 排盐滤饼物相组成及半定量分析 %

由物相分析结果可知,排盐滤饼主要物相为碳酸钠、一水碳酸钠和偏铝酸钠等,约占80%。

2.2 试验方法

试验主要考察苛化原液Na2CO3浓度、石灰过量系数、温度和时间等主要因素对碳酸钠溶液苛化率的影响,其试验步骤如下:① 称取一定量的排盐滤饼;② 将排盐滤饼加入盛有热水(蒸馏水)的烧杯进行溶解制备成苛化原液,取苛化原液分析Na2OT、Na2OK和Al2O3;③ 添加适量的石灰乳(预先分析有效钙CaOf含量)到烧杯中进行苛化反应,并控温和搅拌;④ 反应条件达到后,对发生苛化反应后的溶液进行分析Na2OT、Na2OK和Al2O3,用苛化率计算公式(3)推算碳酸钠溶液苛化率η苛。

本文试验方法中检测分析全碱Na2OT、苛性碱Na2OK质量浓度用酸碱滴定法测定,氧化铝Al2O3质量浓度用络合滴定法测定,石灰乳有效钙CaOf用络合滴定法测定。

3 试验结果与讨论

3.1 苛化原液Na2OC浓度对苛化率的影响

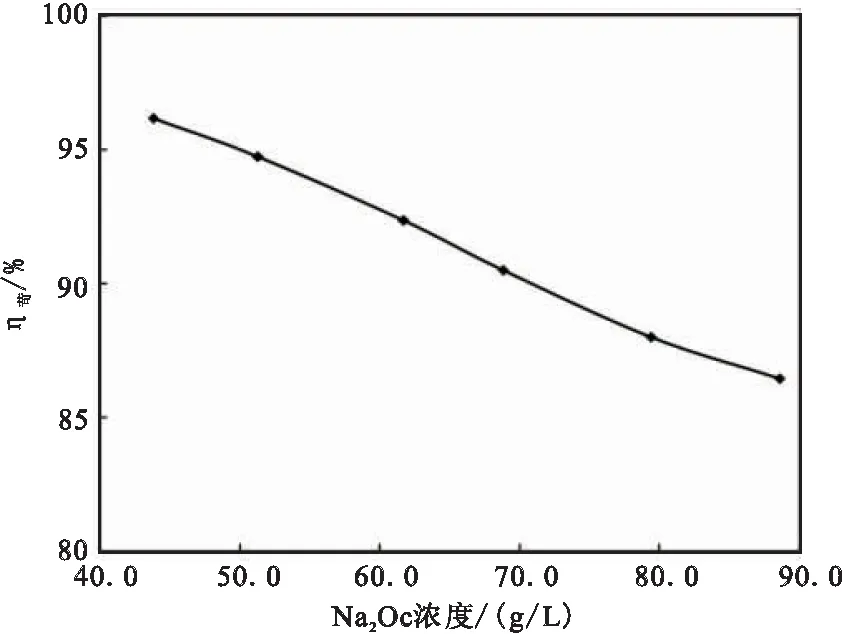

根据苛化反应机理,苛化原液Na2CO3浓度是对苛化反应影响较大的因素。溶液体系Na2CO3浓度越高,粘度越大,越不利于反应物和生成物的扩散。根据苛化率η苛计算表达式,苛化原液Na2CO3浓度越高,苛化率越低。试验条件为:苛化原液Na2OC浓度44~89 g/L、苛化原液Na2OK浓度22~45 g/L、石灰过量系数:1.2、温度95℃、时间4 h,通过稀释改变苛化原液Na2OC浓度,探究苛化原液Na2OC浓度对苛化率的影响。经试验分析,不同苛化原液Na2OC浓度与苛化率η苛的影响关系如图1所示。

图1 苛化原液Na2OC

由图1可知,苛化率η苛随着苛化原液Na2OC浓度的升高而不断降低。在石灰过量系数1.2、温度95℃、苛化时间4 h等反应条件下,苛化原液Na2OC浓度小于60 g/L时,苛化率η苛可以大于90%以上。试验结果表明,苛化率η苛与苛化原液Na2OC浓度密切相关,苛化原液Na2OC浓度相对较低时,有利于苛化产物碳酸钙的生成,苛化效率较高。为了提高苛化效率,应尽可能降低苛化原液浓度,但过度降低苛化原液浓度将会使大量水带进拜耳法生产流程,增加蒸发工序负担,增加氧化铝生产相关的能耗成本。因此,从拜耳法生产系统经济性权衡,在保证苛化η苛处于90%~92%的前提下,将苛化原液Na2OC浓度控制为40~60 g/L之间较为经济。

3.2 石灰过量系数对苛化率的影响

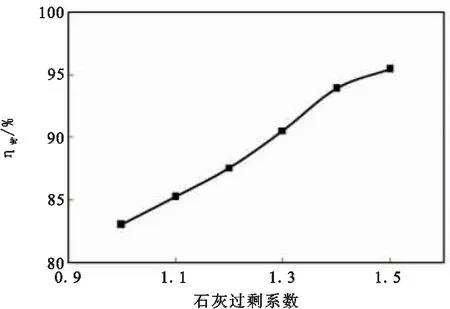

石灰过量系数是以苛化反应分子比表示,通常按分子比大于1添加过量石灰乳来保证苛化反应尽可能彻底。试验条件为:苛化原液Na2OK浓度40 g/L、苛化原液Na2OC浓度79.3 g/L、石灰过量系数: 1.0~1.5、温度95℃、时间4 h,通过添加不同比例的石灰乳,探究石灰过量系数对苛化率的影响。经试验分析,不同石灰过量系数与苛化率η苛的影响关系如图2所示。

图2 石灰过剩系数对苛化率的影响

由图2可知,苛化率η苛随着石灰过量系数的增加而持续不断升高。当石灰过量系数超过1.2时,苛化率η苛大于87%以上。石灰过量系数对苛化率η苛影响比较大,原因在于添加过量石灰乳能保证碳酸钠苛化反应更容易进行完全,另一方面添加过量石灰乳会使苛化原液Na2OC浓度降低,分子比越大,冲淡越严重。提高石灰过量系数,苛化率显著提高,但石灰利用率变低,甚至造成浪费。因此,石灰乳不宜添加过多,在保证苛化率大于90%的前提下,通常控制石灰过剩系数为1.2左右较为适宜。

3.3 温度对苛化率的影响

图3 温度对苛化率的影响

由图3可知,苛化率η苛随着反应温度升高而逐渐升高趋势,但温度超过95℃时增加值较小。由于苛化反应温度T提高,反应平衡常数K变小,不利于苛化反应进行,但是温度低,溶液粘度增大,扩散系数减小,反应动力学差,短时间内苛化反应不够充分。而在较高温度条件下,反应速度变大,溶液粘度变小,反应的动力学条件有改善,苛化反应达到平衡耗时缩短。要想提高苛化温度,则需要增加使用蒸汽加热提温。因此,从保证苛化率和节约蒸汽考虑,苛化温度不宜过高,也不宜过低,将反应温度控制在85~90℃较为适宜。

3.4 时间对苛化率的影响

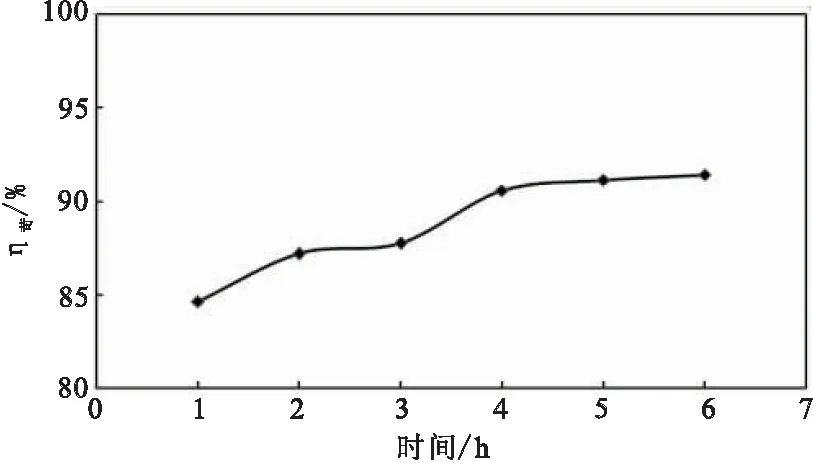

反应时间越长,苛化反应进行越完全,碳酸钠脱除率越高,但时间长会降低装备产出率,所以反应时间的控制也是必要的。试验条件为:苛化原液Na2OK浓度57 g/L、苛化原液Na2OC浓度113.2 g/L、石灰过量系数:1.4、温度95℃、时间1~6 h,通过调整不同苛化反应时间,探究时间对苛化率的影响。经试验分析,不同苛化时间与苛化率η苛的影响关系如图4所示。

图4 时间对苛化率的影响

由图4可知,苛化率η苛随着反应时间延长而持续升高,但时间超过4 h时苛化率η苛升高缓慢并趋于稳定。原因在于苛化反应初期,反应受浓度影响较小,但随着时间延长,苛化反应不断进行,反应溶液体系中的碱浓度不断升高,有效钙含量持续减少,苛化反应逐渐趋于平衡,后期苛化反应愈发困难,因而苛化率升高非常缓慢。因此,在保证苛化率达到要求前提下,最佳苛化反应时间控制为3~4 h。

3.5 排盐滤饼附液率对苛化率的影响

在实际生产排盐过程中,碳酸钠滤饼是经过滤机分离卸饼得到,该滤饼或多或少都会附带有一定的附液,滤饼附液率大小对苛化率有着重要影响。

试验条件为:滤饼附液率29%~34%、石灰过量系数:1.2、温度90℃、时间3 h,通过试验室人工调整改变排盐滤饼附液率,探究排盐滤饼附液对苛化率的影响。经试验分析,不同滤饼附液与苛化率η苛的影响关系如表4所示。

表4 排盐滤饼附液与苛化率η苛的影响关系 %

由表4可知,苛化率η苛随着排盐滤饼附液率升高而持续降低。这是因为滤饼附液主要成分是高浓度铝酸钠溶液,附带碱影响苛化原液浓度,以及致使苛化原液NC原/NT原下降,同时石灰乳与铝酸钠溶液发生副反应,最终对苛化反应有一定抑制作用。因此,千方百计控制排盐滤饼附液率越低越好。

4 工业实践应用效果

经苛化工艺条件优化试验研究,国内某氧化铝企业利用现有苛化工艺设备,局部进行技术改造,调整优化工艺技术控制参数,形成了完整的石灰苛化法改进型工艺。与原苛化工艺相比,无需额外增加装备投资,具有石灰乳用量少、节约蒸汽、苛化率高、氧化铝损失率低等优势,改造及调整优化工艺条件前后苛化主要技术经济指标对比如表5所示。根据目前苛化运行情况估算,优化苛化工艺条件后每年减少石灰用量减少约1.24万吨,节省资金409万元;降低苛化温度每年节约蒸汽1.61万吨,节省蒸汽225万元;每年减少氧化铝损失约1 184吨,增加经济效益26余万元。由此可见,优化苛化工艺条件后取得的经济效益十分可观。

表5 优化苛化工艺条件前后主要技术经济指标对比

5 结 论

1) 结合石灰苛化排盐工艺,影响碳酸钠溶液苛化率的主要因素有苛化原液Na2CO3浓度、排盐滤饼附液率、石灰过量系数、苛化温度和苛化时间等,苛化率随着苛化原液Na2CO3浓度降低、排盐滤饼附液率减小、石灰过量系数增加、苛化温度提高和苛化时间延长而持续升高趋势,但影响程度不一样。

2) 调整苛化工艺条件对苛化率优化有明显改善,苛化率高达92%以上。建议苛化原液Na2OC浓度按40~60 g/L、石灰过量系数按1.2左右、温度按85~90℃、时间按3~4 h控制,排盐滤饼附液率控制越低越好。当然,同行企业根据自身实际苛化排盐工艺情况,综合考虑优化苛化工艺控制参数。

3) 经改造及调整优化苛化工艺条件,形成了完整的石灰苛化法改进型工艺,具有石灰用量少、节约蒸汽、苛化率高、氧化铝损失率低等优势,取得的经济效益显著。