阳极组装生产线设备改造和运行优化实践

2023-10-18穆旭平朱建军

穆旭平,朱建军

(山西中铝华润有限公司,山西 兴县 033600)

在某50万吨电解系列中,每日的阳极用量在500~600组左右,公司投产后的组装小时产量一直维持在30组左右,产能低,劳动生产率低下。为了满足电解需求,设备日运转时间维持在20小时左右,设备空耗时间长,造成组装单块电耗达到130 kWh;设备点检时间不能保证,故障率高,设备陷入恶性循环;同时需要增加一个运行班人员来保证产量,造成年人工成本多支出约200万元;如何利用一条组装生产线在可控的工作时间内来满足电解的阳极组用量是制约生产的突出问题,技术人员围绕制约组装小时产量的关键环节进行了分析,并提出了针对性的解决措施。

1 组装生产线小时产量分析

1.1 小时产量

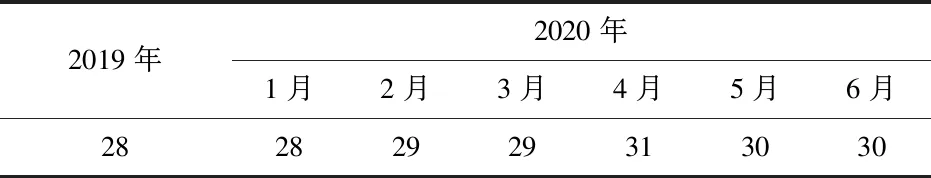

组装自投产以来,小时产量一直维持在30组左右,见表1,为了提高组装小时产量,满足电解生产用阳极需求,成为技术人员攻关的目标。

表1 实施前组装小时产量 组/小时

1.2 影响小时产量的主要因素

为了提高组装小时产量,以便采取相应的措施,从生产流程、设备性能、人员岗位、浇注管控等方面进行了分析。通过分析,影响小时产量的主要因素有以下几个方面:① 设备方面,单一设备多,故障率高;关键单一设备不能满足生产需求;② 生产流程方面,上下线衔接不畅,等待时间长;③ 浇铸管控方面,铁水流动性差,浇铸速度慢;④ 人员岗位方面,未建立产量挂钩的绩效考评模式,人员积极性不高。

综合以上分析,为了解决组装生产线小时产量低的问题,我们从设备性能提升、生产流程优化、组装浇铸管控、人员岗位优化等方面采取措施,以实现提高组装小时产量的目的。

2 设备改造提升

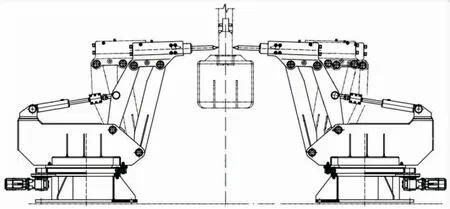

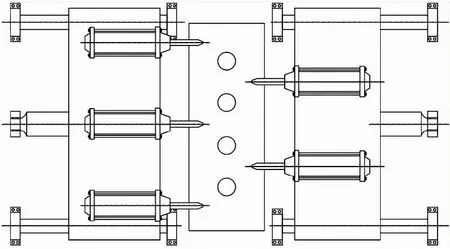

2.1 电解质锤击由双锤清理改为五锤清理

电解质锤击主要负责清理残极组表面的电解质,500 kA电解系列采用单阳极,每组阳极四个爪头,需要利用锤击将残极表面覆盖的电解质清理干净。

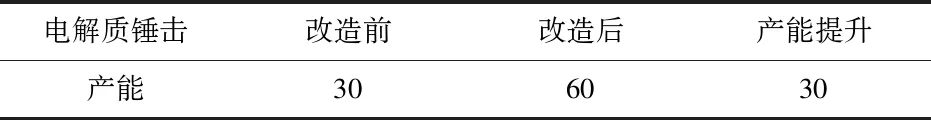

改造前的锤击清理为两头水平进给破碎装置,一次只能清理两个爪空,清理完成后需要旋转角度再清理其余爪空,一组残极电解质清理时间120秒,小时产能仅为30组。

改造后的锤击清理为五头水平进给破碎装置[1],一次可全部完成残极爪空及表面电解质的清理,一组残极清理时间60秒,小时产能为60组。

电解质锤击清理由双锤改为五锤清理后,一组残极电解质清理时间由120秒缩短为60秒,小时产量从30组提升到60组,提升一倍产能。

电解质锤击清理改造提升后,小时产能见表2。

图1 电解质锤击改造前

表2 电解质锤击改造前后小时产能表 组/小时

2.2 装卸站排出方式由单块改为双块

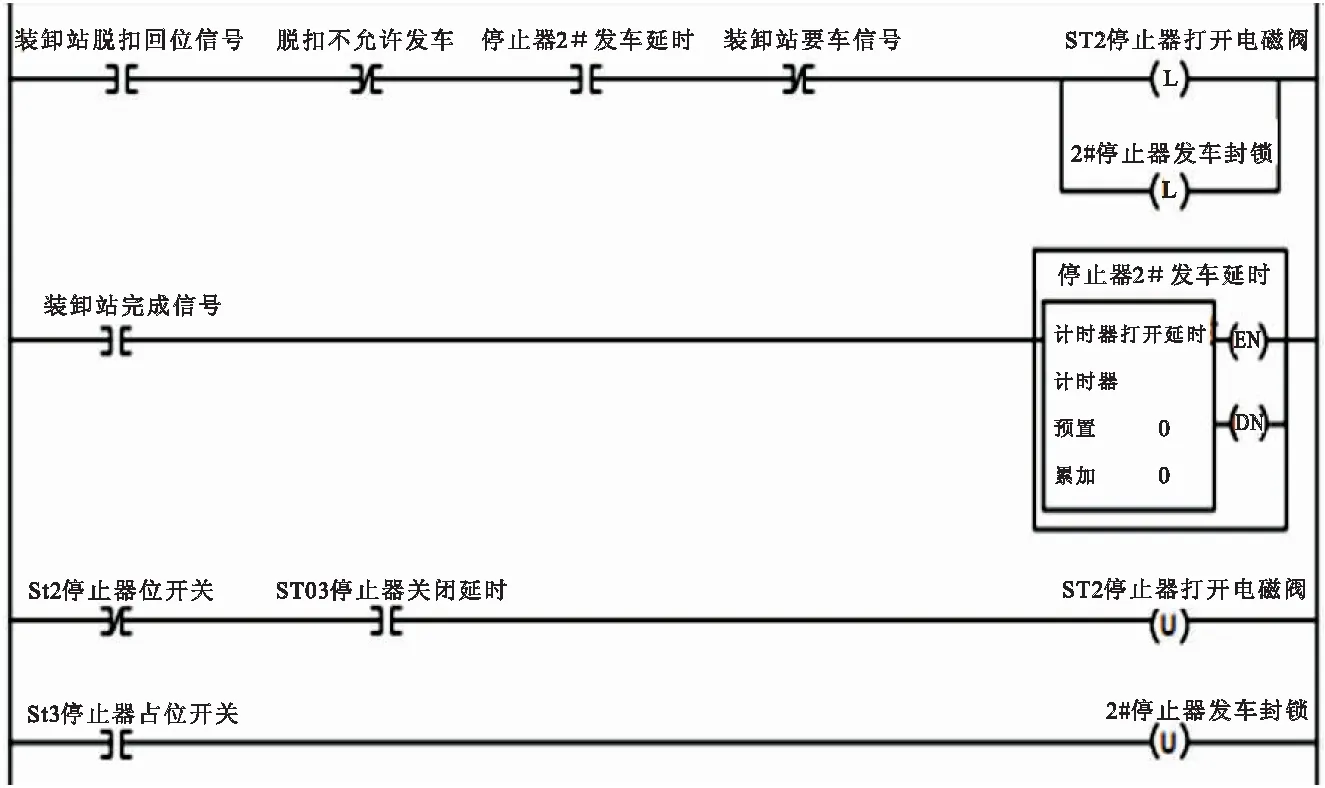

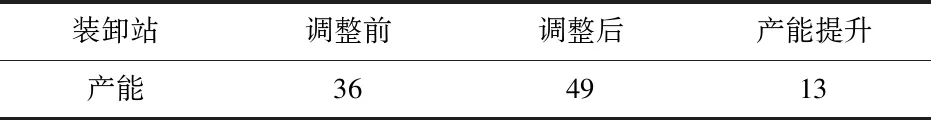

装卸站残极组排出方式为阳极长度方向与积放式悬挂输送机运行方向平行(纵向驶入),积放式悬挂输送机前设有等待位,等待位设置2个停止器ST1和ST8,当装卸站发出发车信号后,停止器启动,残极随着悬链外排。

图2 电解质锤击改造后

升级前的运行方式为当装卸站发出发车信号后,停止器ST1启动,间隔20秒后ST8启动,执行单块外排方式,时间间隔为40秒,一盘6组阳极间隔时间为160秒;升级后运行方式为当装卸站发出发车信号后,停止器ST1和ST8同时启动,执行双块外排方式,时间间隔为0秒。

装卸站通过程序调整,改变为双排方式后,单盘残极上线时间减少160秒,上线时间从10分钟缩短到7.3分钟,小时产能由36组提高到49组,提高幅度36%。

图3 装卸站排出方式程序调整前

图4 装卸站排出方式程序调整后

装卸站程序调整后,小时产能见表3。

表3 装卸站程序调整前后小时产能表 组/小时

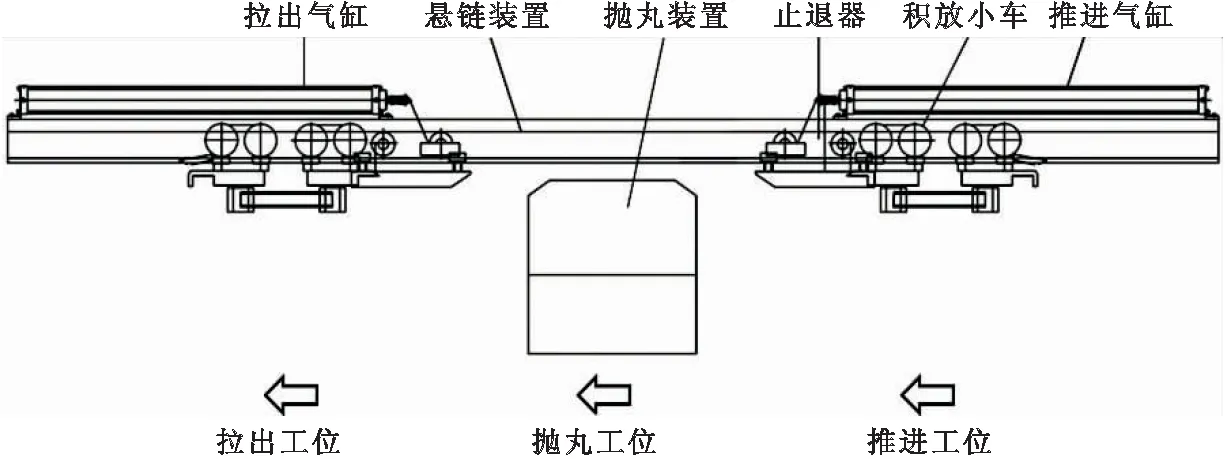

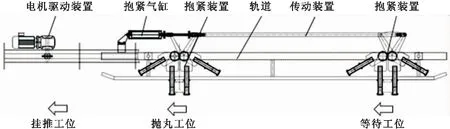

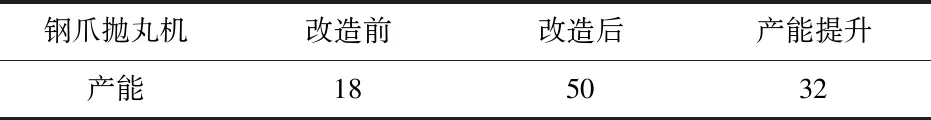

2.3 钢爪抛丸机的推车机改造

改造前钢爪组步进采用一侧气缸推动,另一侧也采用气缸把钢爪组拉出来,由于钢爪组行程比较长,气缸推送以及拉出来都得分两次进行,两次气缸推送时间为195秒,小时产能仅为18组。

改造后推车机使用双工位抛丸步进电动推车机[2],采用气缸抱紧、减速电机驱动,利用电气驱动一次推送到位,推送时间为72秒,同时抛丸步进电动推车机时间可结合生产实际需求进行调整,小时产能达到50组。

通过将钢爪抛丸机进行改造,钢爪抛丸清理机的推车机由原来的气缸推动、拉出改为气缸抱紧、减速电机驱动退出;单组钢爪抛丸的小时产能由18组提高到50组,提升幅度达到180%。

图5 钢爪抛丸机改造前

图6 钢爪抛丸机改造后

钢爪抛丸机改造后,小时产能见表4。

表4 钢爪抛丸机改造前后小时产能表 组/小时

表5 钢爪温度变化表

表6 钢爪校直后增加风冷装置前后小时产能表 组/小时

表7 增加残极转运车辆残极压脱前后小时产能表 组/小时

表8 灰铸铁流动性[3]

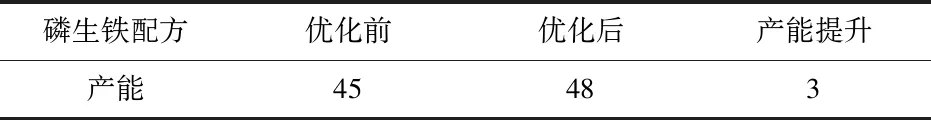

表9 优化磷生铁配方前后小时产能表 组/小时

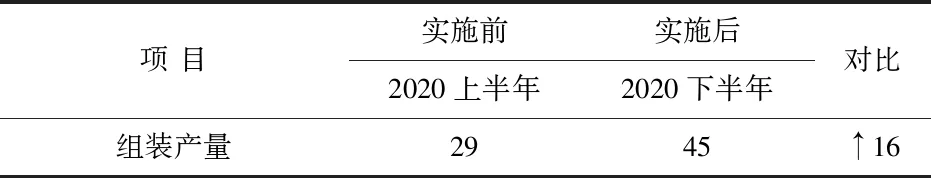

表10 实施前后组装小时产量 块/时

3 生产流程优化

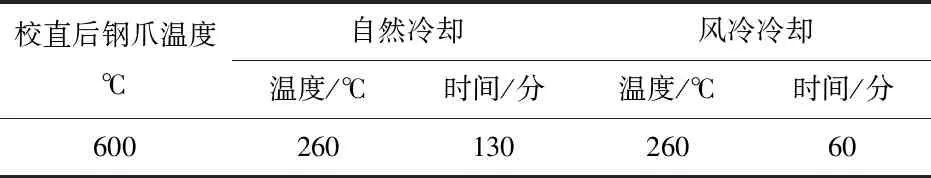

3.1 钢爪校直后增加风冷装置

电解槽使用钢爪组经生产流程循环利用后,个别钢爪弯曲严重,影响浇铸,需要进行钢爪校直后重新进入流程,对于过度弯曲的钢爪组首先通过钢爪加热器进行加热软化后,经钢爪校直机进行矫直。由于钢爪组在加热过程中,软化温度达到600℃以上,高温状态下的钢爪组直接进入蘸石墨流程时易着火,通过自然冷却到沾石墨匹配温度,用时超过2小时,小时产能仅为0.5组。

通过在钢爪校直与蘸石墨区间内设置钢爪冷却区,增加吹风装置进行强制冷却,降低钢爪温度,缩短冷却时间,经强制冷却到蘸石墨匹配温度,用时为1小时,小时产能为1组,提高产能一倍。

3.2 增加残极转运车辆

压脱后的残极经皮带直接输送至残极转运车,残极转运车转运残极至固定库。增加车辆前,公司只有一台残极转运车,每次转运往返时间为10~15分钟,在转运期间,残极压脱处于等待期,残极压脱小时产量为40组;增加车辆后,两台车辆实现残极转运无缝衔接,节约了残极压脱等待时间,残极压脱小时产量提高到50组。

4 浇铸管控

4.1 制作专用取样磨具

为了解决这一问题,通过制作专用取样磨具,有效阻止了取样过程中冷却水进入碳碗内,提高了取样块浇铸速度。

图7 使用取样磨具前

图8 使用取样磨具后

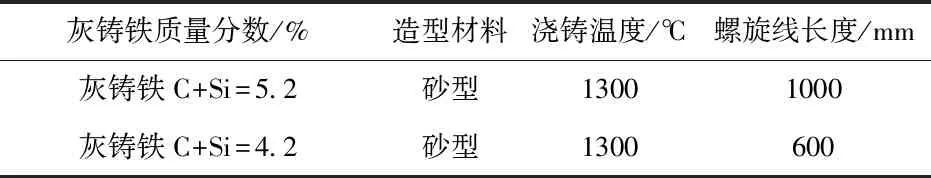

4.2 碳、硅元素保证铁水流动性

在组装生产工艺中,炭块与导杆组通过熔融的磷铁连接,组成成品阳极供电解使用。在磷铁浇铸中,铁水的流动性直接影响浇铸时间和质量。为保证铁水流动性良好,考虑到磷铁属于灰铸铁范畴,而灰铸铁的流动性通常以螺旋形试样的长度来衡量。依据灰铸铁碳、硅质量分数对流动性的影响,选择C+Si=5.2的质量分数作为铁水碳、硅含量的选择依据,结合灰铸铁流动性,改变了磷生铁配方中的C、Si含量, 将C%含量≥3.5调整为2.5%~3.5%,Si%含量2.5~3.0调整为2.0~2.5。

通过调整碳、硅含量后,铁水流动性越好,充型能力越强,越容易填满铸型,降低了浇铸时间,小时产能从45组提高到48组。

5 实施效果

通过以上措施与途径的实施,组装小时产量从29组提高到45组,运行班组从3个优化为2个,人员优化减少17人,年每人减少人工工资11万元,实现年节约人工成本187万元;通过组装小时产量的提高,组装块电单耗从130度降低了98度,平均降低了32度,50万吨电解铝产能年需要炭块约18万组,年节约电量18万×32=576万度,用电价格按0.5元/度核算,年可实现节约电成本288万元。累计年实现效益475万元。

6 结 语

本文通过对组装生产线制约小时产量的影响因素分析,从设备改造和运行优化作为提高产量的措施,通过对装卸站排出方式、钢爪抛丸机推车机、电解质锤击等设备改造提升,使改造后的单一设备小时产能均提高到45组以上。借助于设备改造提升,同时对生产工艺和人员进行优化,使组装生产线小时产量从29组提高到45组,达到了提高小时产量,实现组装生产线单一设备年产25万吨阳极,满足50万吨电解铝生产用极的目标。