“双碳”目标下电解铝厂和氧化铝厂电气设施节能减排措施研究

2023-10-18刘义

刘 义

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

随着全球二氧化碳排放,温室气体猛增,气候变化已成为人类面临的全球性问题。因此,各国以全球协约的方式减排温室气体,中国政府承诺2030年实现碳达峰,2060年实现碳中和。2021年8月国家发改委印发《关于完善电解铝行业阶梯电价政策的通知》,要求对电解铝行业实行阶梯电价政策,按铝液综合交流电耗对阶梯电价进行分档,2022年分档标准为13 650 kWh/t,2023年起为13 450 kWh/t,2025年起为13 300 kWh/t,对不高于分档标准的,铝液生产用电量不加价,高于分档标准的,每超过20 kWh,加价0.01元/kWh,不足20 kWh的,按20 kWh计算。同时,鼓励企业提高风电、光伏发电等非水可再生能源的利用[1]。

如果电解铝企业未能达到上述要求,将支付高额的电费,导致生产成本大幅增加,甚至造成企业经营亏损。因此,电解铝厂除了聚焦生产工艺方面的节能技改,还应重点关注节能潜力较大的电气设施等方面的节能减排措施及利用,以主辅结合、多措并举的方式开展节能减排工作。同样,氧化铝厂也应积极主动开展电气设施的节能减排工作,从而使铝行业取得最佳节能减排效果,积极促进 “双碳”目标实现。

1 铝厂电气设施现状

我国电解铝产能约4 000多万吨[2],电流强度200~400 kA、500~600 kA,400 kA及以下的电解系列达到上百个,基本是在2012年以前建成投产的,这部分电解系列的配套电气设施受到当时的装备制造水平限制和较为宽松的电能质量政策等因素的影响,自身能耗较高,节能减排潜力较大;500 kA及以上的电解系列基本是在近10年建成投产的,其配套电气设施的装备水平和电能质量等方面有所提高,但受行业景气度和企业控制投资成本等因素的影响,提升幅度有限,尚有节能减排潜力可以挖掘。氧化铝产能方面,总产能约9 000多万吨[2],单条生产线产能约50~130万吨,其电气设施的装备水平和电能质量等方面与电解铝厂情况相似,也有较大的节能减排潜力。

供电系统方面,电解铝厂供电系统通常采用220 kV、也有部分铝厂采用330 kV和110 kV供电系统,电解直流负荷用电由整流机组负责提供,其一次侧输入电压为供电系统电压,调压整流变压器接线方式通常采用双圈降压或自耦降压,冷却方式为强油风冷,调压方式采用有载调压开关粗调配自饱和电抗器细调或晶闸管连续调压,整流元件采用二极管或晶闸管;电解铝厂动力负荷供电采用10 kV供电系统、少数采用6 kV供电系统,由2台及以上动力变压器负责提供10 kV电源,动力变一次侧输入电压为供电系统电压,降压后通过10 kV中心配电所和分配电所为全厂中压负荷提供供电电源。同时,在低压负荷较为集中处设置10/0.4/0.23 kV车间变电所,为附近低压负荷提供供电电源。氧化铝厂供电系统通常采用110 kV或35 kV供电系统,经2台及以上主变压器降压后与自备电厂发电机组联网运行,为全厂中压用电负荷提供10 kV供电电源,10/0.4/0.23 kV车间变电所设置原则同电解铝厂。

中低压配电系统电气设施装备水平方面,电解铝厂和氧化铝厂的10/0.4/0.23 kV车间变压器通常采用S9、S10系列油浸式变压器,低压电动机多数采用EFF3及以下能效等级电机,照明灯具采用金卤灯和功率因数较高的节能灯具等,但LED灯具并未普及。

2 电气设施能耗问题

电解铝厂和氧化铝厂供电系统及电气设施采用了行业成熟可靠的技术,但随着装备水平、技术应用和设计理念的不断发展,其在能耗方面存在如下较为突出的问题。

2.1 电解铝厂电气设施能耗问题

供电整流系统调压整流变压器通常采用自耦或双绕组降压的连续调压整流变压器,此种接线方式变压器的结构容量约是电气容量的1.75倍~2倍[3]。因此,存在自身铁磁损耗较大问题。

调压整流变压器的冷却方式通常采用强油风冷,而油风冷却器配套的循环油泵和冷却风扇驱动电机也导致其辅机能耗进一步增加。

功率因数补偿及谐波治理设施方面采用整流机组就地补偿方式,通过在调压整流变压器设置角形稳定绕组兼做补偿绕组来实现,滤波器采用传统的二阶、三阶滤波器,存在基波电流损耗较高、能耗较大的问题。

对于动力配电系统,10/0.4/0.23 kV车间变压器采用S9、S10系列油浸式变压器,此型号及系列变压器按照现行的能效等级标准划分为3级能效产品,其自身损耗与1级能效产品相比,存在运行损耗较高的问题。低压电动机的能效等级不高,其能效限定值与现行标准《中小型三相异步电动机能效限定值及能效等级》(GB18613)相比存在较大差距,导致其运行能耗增加。

全厂照明系统供电电源均直接引自车间低压配电系统,由于没有设置电压智能调节装置,导致照明灯具工作电压高出额定电压,造成一定程度的能耗浪费;车间内虽然采用了节能灯具和光源,但装备水平还有待提高,LED节能光源和灯具尚未普及应用,导致照明系统工作容量偏大,也产生较大的电能消耗。

2.2 氧化铝厂电气设施能耗问题

氧化铝厂的动力供电系统,其车间变压器的装备水平和能效等级等方面存在的问题,与电解铝厂基本相同,详见上述问题描述。

高、低压电动机的能效等级不高,能效限定值与现行标准相比存在较大差距,导致其运行能耗增加;此外,引风机高压电动机控制策略方面,采用液力耦合器调节方式较多,变频调速控制系统应用较少,存在液耦执行器长期运行在较低范围内,特别是低负荷运行工况下,液力耦合器调节开度均较小,运行经济性较差,直接导致能耗增加。

由于上述能耗问题的存在,对生产企业的节能减排工作带来较大的冲击。此外,各企业对太阳能、风能,以及氧化铝厂对生物质能发电等绿色能源的应用也十分有限,进一步加剧了节能减排难度。因此,应对电气设施开展节能减排技术措施的研究工作。

3 节能减排技术研究

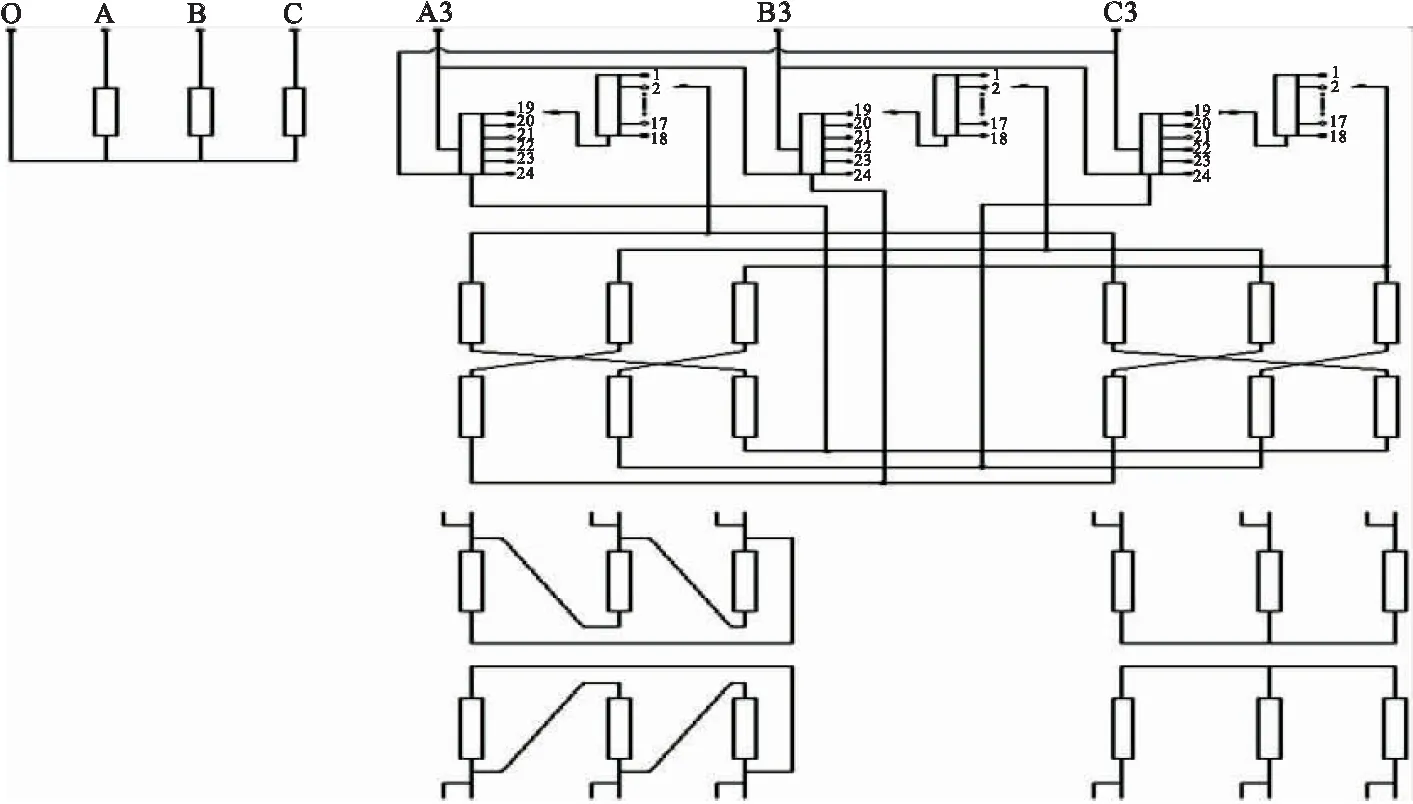

调压整流变压器的节能减排技术措施重点在于对其接线方式进行优化,通过研制和采用自身损耗更低的接线方式来实现。如采用双绕组降压二次角形接线取消独立角形补偿绕组结构的新型调压整流变压器,此种接线方式的调压变压器将二次调压绕组由传统的星形调压绕组改为延边三角形调压绕组,同时利用三角形调压绕组的1~2个基本粗调绕组抽头引出作为功率因数补偿兼谐波治理设施使用,具体接线方案为:调变二次侧五段粗调绕组连接成延边三角形线路,三角形内的两段粗调绕组兼做补偿绕组,调变中不再设置独立补偿绕组,将补偿绕组和粗调绕组合二为一,从而降低了调变自身的运行损耗[4]。此种结构的调压变压器具有抗短路能力强、运行可靠性高、损耗低、运行效率高等优点,其接线方式如图1所示。

图1 双绕组降压取消独立角型补偿绕组接线图

此外,还可采用第三绕组调压的整流变压器,此种变压器的结构容量仅是电气容量的1.5倍,采用第三绕组进行调压,取消了独立补偿绕组,将补偿绕组和粗调绕组合二为一,同样能够实现变压器运行损耗的降低。以上2种优化后的接线方案均可使调压变压器自身损耗降低约6%以上。

调压整流变压器辅机消耗方面的节能减排技术措施应重点考虑冷却方式的优化,如将调压整流变压器的冷却方式由强油风冷优化为自冷方式,以此来取消或减少原有冷却系统的循环油泵和冷却风扇等用电设备,从而降低辅机的电量消耗,实现节能减排目的。

供电整流系统的功率因数补偿及谐波治理设施方面的节能减排技术措施,重点应在滤波方案的选择和优化,对于采用整流机组就地补尝方式时,可考虑采用新型的C型滤波器方案替代现有的高通滤波器方案,主要是因为C型滤波器是一种补偿型低能耗滤波器,其电容Cd满足公式(1)[5]:

(1)

式中:ω1为额定工频角频率,单位rad/s;L为电感,单位H;Cd为与电阻并联支路电容,单位F。

从而可使基波电流几乎全部流经C-L支路,与高通滤波器相比,它的有功功率损耗更低。此外,如在各方面条件允许情况下,也可采用高压配电装置母线处集中补偿方案替代整流机组就地补偿方案,以此来降低总补偿装机容量,从而有效降低滤波器能耗。

对于全厂10/0.4/0.23 kV车间变压器的节能减排技术措施,可通过采用能效等级更高的节能型变压器进行替代,如采用能效1级的高效节能非晶合金变压器,与现有车间变压器相比空载损耗方面可节能70%~80%、负载损耗方面可节能10%~20%。在进行有功功率损耗分析计算时可按简化式(2)进行计算;年电能损耗分析计算可按简化公式(3)进行计算[6]。

(2)

式中:△Pb为变压器有功功率损耗,单位kW;△Pk为变压器空载损耗,单位kW;△Pd为变压器负载损耗,单位kW;Sjs为变压器二次侧计算负荷,单位kVA;Se为变压器额定容量,单位kVA。

(3)

式中:△Wb为变压器年电能损耗,单位kWh;t为变压器年运行小时,单位h;τ为变压器最大负荷小时,单位h。

对于全厂高、低压电动机的节能减排技术措施,可通过采用能效等级为1级的电机产品进行替代实现,能效1级的电动机与现有的电动机相比,可使电动机的效率提高3%~5%。同时,对额定容量较大或备用容量较大的高压电动机辅以变频调速控制,根据设备的压力-流量特性曲线,按照生产工艺要求的参数,通过采用变频调速控制系统实现设备的变速变流量控制,也可以取得较好的节能减排效果。在进行电动机有功功率损耗分析计算时可按简化公式(4)[6]进行计算。

(4)

式中:△Wb为电动机年电能损耗,单位kWh;PN为电动机额定功率,单位kW;η1为高效电动机的效率;η2为普通电动机的效率;t为电动机年运行小时,单位h;K为负载率。

对于全厂照明系统的节能减排技术措施,首先,应设置电压智能调节装置,通过对照明系统输入电压进行调节优化,使各照明负载的电压与灯具设计电压基本一致,并应实现自动分时控制,从而降低电量消耗;其次,应提高照明灯具的装备水平,采用LED高效节能灯具和光源替换现有全部照明灯具,可使照明系统的功率消耗降低40%~50%;除此之外,还应积极推广和应用建筑物光伏发电系统及储能系统,此举将会取得更好的节能减排效果,甚至全厂的照明系统用电都可以由建筑物光伏发电系统提供,实现全厂照明系统的节电率达到100%。

设计理念方面,可以通过大数据分析和研究,对现有配电室设置方案进行优化,确定更加合理的总图配置方案,以保证配电室真正处于用电负荷中心,从而降低供电线路损耗;对现有中压系统电压进行优化,选择更为合理的供电电压等级,从而降低供电系统自身的损耗等;推广和普及建筑物光伏发电系统的应用、氧化铝厂自备热电站生物质能发电等技术的应用,从而提高绿电的应用,进一步降低二氧化碳排放。

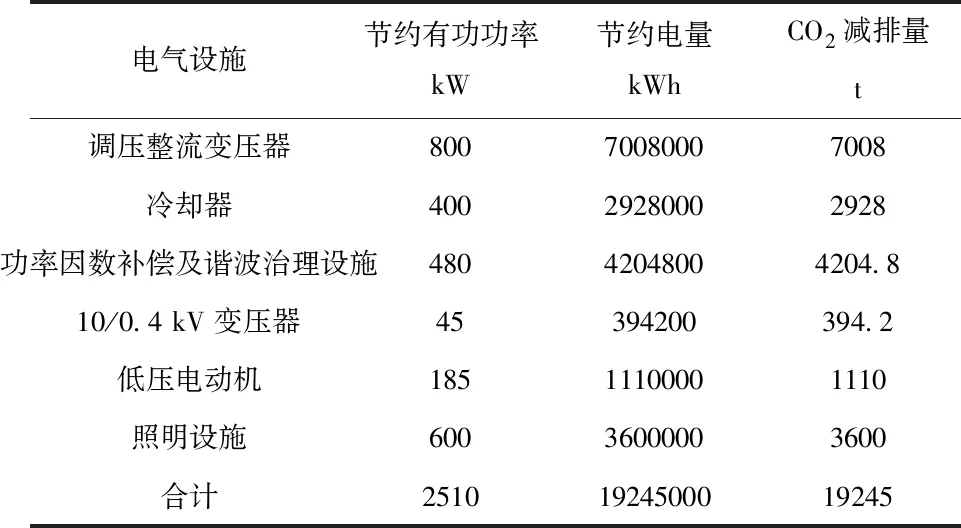

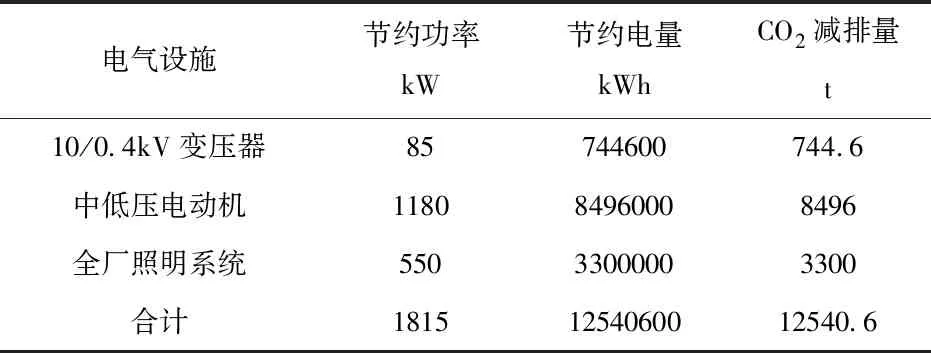

通过上述对电解铝厂和氧化铝厂供电系统及电气设施节能减排技术研究和分析,下面结合实际工程应用,以单系列年产能为45万吨的电解铝厂、80万吨的氧化铝厂为分析研究对象,当上述节能减排技术措施得到应用后,与铝厂现有的电气设施能耗相比,其在有功功率、电量消耗方面的节能效果和二氧化碳排放量的减少情况见表1和表2所示。

表1 电解铝厂电气设施节能减排分析表

表2 氧化铝厂电气设施节能减排分析表

通过上述节能技术措施的应用,该电解铝厂可节约有功功率2 510 kW、每年节约电量19 245 000 kWh,每年减少二氧化碳排放量19 245吨;该氧化铝厂可节约有功功率1 815 kW、每年节约电量12 540 600 kWh,每年减少二氧化碳排放量12 540.6 吨;取得良好的节能减排效果。各企业在实际应用时,还可综合评估相关的技术和经济性,以便获得较为合理的投入和产出。

4 结 语

综上所述,通过对铝行业典型电解铝厂调压整流变压器及其冷却器辅机、功率因数补偿及谐波治理设施、10/0.4 kV车间变压器、低压电动机和照明系统等电气设施,以及氧化铝厂10/0.4 kV车间变压器、高低压电动机和照明系统等电气设施能耗方面存在的问题进行分析研究,结合电气设施装备水平的不断提高、先进技术的开发应用和设计理念的不断发展,对供电系统和电气设施提出相应的节能减排技术措施,以期各企业能够根据自身的实际情况多措并举系统地解决能耗问题,从而有利于企业进一步降低生产能耗、减少碳排放量,促进铝行业早日实现“双碳”目标。